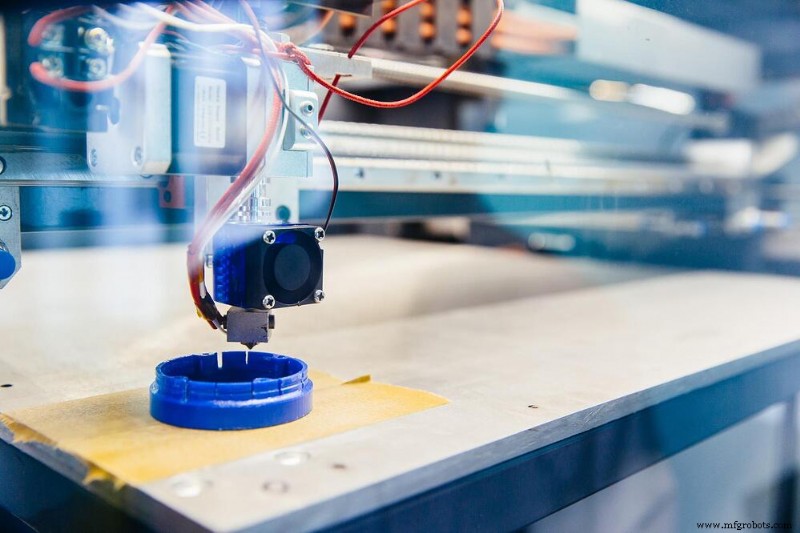

Het proces van SLS in additieve productie

SLS in Additive Manufacturing wordt gebruikt om 3D CAD-ontwerpen binnen enkele uren om te zetten in fysieke onderdelen.

Wat is de definitie van Selective Laser Sintering? SLS staat voor Selective Laser Sintering, een 3D-print of Additive Manufacturing (AM) techniek. SLS gebruikt een proces genaamd sinteren , waar poedervormig materiaal wordt verwarmd tot bijna smeltende temperaturen, waardoor deeltjes aan elkaar hechten om een vaste stof te vormen.

SLS kan een grote verscheidenheid aan materialen gebruiken — meestal nylon, maar soms ook kunststoffen en metalen.

Vanwege het vermogen om voorheen "onmogelijke" onderdelen te produceren (lees verder voor meer informatie) en de hoge herstelbaarheid van materialen, is SLS sinds de commercialisering in de vroege jaren negentig populair in industriële omgevingen.

SLS werd oorspronkelijk in de jaren tachtig ontwikkeld door Carl Deckard en Joe Beaman onder de sponsoring van het Defense Advanced Research Projects Agency (DARPA), een onderzoeks- en ontwikkelingsbureau van het Amerikaanse ministerie van Defensie.

Hoewel SLS-technologie verre van nieuw is, wordt deze nog steeds voornamelijk gebruikt voor industriële toepassingen. De nauwkeurige laser die in het SLS-proces wordt gebruikt, maakt een zeer nauwkeurige productie mogelijk, zelfs van complexe onderdelen. Om deze reden wordt SLS veel gebruikt voor rapid prototyping en de productie van kleine oplages op maat.

Aan de andere kant maakte het gebruik van krachtige lasers en poedervormig materiaal het onpraktisch voor de meeste kleinschalige of thuisgebruik, vooral omdat SLS-printers aanzienlijk duurder zijn dan andere populaire technologieën zoals Fused Deposition Modeling (FDM) 3D-printers.

Meer recentelijk hebben ontwikkelingen in poederbedfusietechnologieën de belangstelling voor SLS doen herleven, dat nu in populariteit achter FDM en stereolithografie (SLA) achterblijft.

Selectief laser sinteren (SLS):SLS-modellen voorbewerken

Elke Additive Manufacturing (AM) techniek heeft zijn beperkingen en SLS (Selective Laser Sintering) is daarop geen uitzondering. SLS is met name niet geschikt voor het printen van scherpe randen of dunne wanden, en ontwerpen die deze kenmerken bevatten, zullen tijdens de voorbewerking moeten worden aangepast. Bijvoorbeeld:

- Delen met dunne wanden kan worden geanalyseerd met behulp van een ontwerpproduct dat een functie voor het analyseren van dunne wanden bevat. Deze functie simuleert het printproces en helpt de ontwerper te bepalen of zijn ontwerp waarschijnlijk succesvol zal worden afgedrukt. Als dat niet het geval is, kunnen ze de nodige wijzigingen aanbrengen voordat ze gaan afdrukken.

- Voor onderdelen met scherpe randen , kunnen ontwerpers de fileerfunctie van hun CAD-software gebruiken functie om die randen af te ronden ter voorbereiding op een succesvolle afdruk.

Een paar extra punten om in gedachten te houden:

- Als een project te complexe geometrieën bevat, kunnen ontwerpers tijdens hun gegevensvoorbereiding voor SLS geometrievereenvoudigingstools gebruiken om ervoor te zorgen dat hun ontwerp klaar is om te worden afgedrukt.

- Om gewicht te besparen worden veel SLS-onderdelen hol geprint en kunnen ontwerpers geautomatiseerde tools gebruiken om hun ontwerpen te 'uithollen' en ontsnappingsgaten toe te voegen zodat ongesinterd materiaal na het printen kan worden verwijderd.

- Als ontwerpers met volledig functionele ontwerpsoftware werken, moeten ze simulatiemodelleringstechnieken gebruiken om te zien hoe hun ontwerp zal presteren tijdens het drukproces en wanneer het wordt onderworpen aan gebruik in de echte wereld.

Ten slotte, voordat een 3D-model klaar is om te printen, moet het in 2D-lagen (ook wel dwarsdoorsneden genoemd) worden ‘gesneden’ die de SLS-printer zal gebruiken om zijn laser over elke laag poedervormig materiaal te geleiden. Hoewel er enkele gratis 'slicers' beschikbaar zijn om de gegevensvoorbereiding voor SLS te voltooien, kan hun betrouwbaarheid twijfelachtig zijn, en professionele ontwerpers wordt geadviseerd om met een erkend softwarepakket te werken voor hun voorverwerkingsbehoeften.

Als uw organisatie toepassingen ontwikkelt die de voorbewerking voor SLS-afdrukken afhandelen, of als u een fabrikant van SLS-machines bent die software aan uw portfolio wil toevoegen, staat Spatial voor u klaar.

Spatial maakt gebruik van meer dan 35 jaar expertise op het gebied van 3D-modellering en biedt uitgebreide pre-processing-functies die kunnen worden verpakt in uw softwaretoepassingen met behulp van onze vooraf gebouwde bibliotheken. Dit is een ideale manier om de bestaande functionaliteit van uw applicaties of hardwareproducten uit te breiden en kan u helpen uw aanbod te onderscheiden van dat van uw concurrenten voor sls 3D-printen.

Om meer te weten te komen over hoe Spatial kan helpen, bekijk onze in de industrie bewezen toolkits voor het ontwikkelen van 3D-modelleringssoftware om aan de slag te gaan.

Het proces van SLS in additieve productie

Het selectieve lasersinterproces lijkt op de volgende manieren op dat van andere poederbedfusietechnologieën:

- Een ontwerper maakt een 3D-model met behulp van een Computer-Aided Design (CAD)-programma.

- Het ontwerp is opgedeeld in dunne (2D) lagen.

- Het gesplitste ontwerp wordt naar de SLS-printer gestuurd.

- Een egalisatierol verspreidt een dunne laag poedervormig materiaal over het bouwplatform van de printer.

- Een CO2 laser traceert een dwarsdoorsnede op het materiaal, verwarmt en versmelt het samen.

- Zodra een laag voltooid is, wordt het bouwplatform verlaagd om ruimte te maken voor de volgende laag poeder.

- Ongebruikt materiaal wordt gerecycled nadat elke laag is voltooid.

- Het SLS-proces wordt herhaald, laag op laag opgebouwd totdat het onderdeel is voltooid.

Tijdens het drukproces worden SLS-onderdelen omgeven door ongesinterd poeder. Dit extra poeder ondersteunt het onderdeel tijdens het printen, waardoor er geen ondersteunende structuren nodig zijn.

Selectief lasersinteren:nabewerking

De eerste stap in SLS-nabewerking is het herstel van onderdelen. Nieuw SLS-geprinte onderdelen zijn omhuld met een poreuze cocon, gedeeltelijk gesinterd poeder, dat moet worden opengebroken om het onderdeel te verwijderen. Hoewel dit proces in een thuisomgeving rommelig zou zijn, wordt SLS voornamelijk gebruikt in industriële omgevingen, waar speciaal ontworpen reinigingskamers worden gebruikt met luchtdichte behuizingen met een inlaat voor perslucht.

Na reiniging worden SLS-geprinte onderdelen onderzocht en getest om er zeker van te zijn dat ze voldoen aan de originele specificaties. Aangezien SLS-onderdelen gevoelig zijn voor krimp en kromtrekken, moet dit proces ervoor zorgen dat elk onderdeel geschikt is voor het beoogde doel.

Ten slotte worden de meeste SLS-onderdelen geverfd en/of gecoat om ze voor te bereiden op gebruik in de echte wereld. Kleurstoffen en coatings variëren van puur cosmetisch tot zeer functioneel, inclusief coatings die:

- Krasbestendig

- Reflecterend of niet-reflecterend

- Gepolariseerd

- Duurzaam

SLS materiaalterugwinning

Het terugwinnen van overgebleven materiaal is een essentieel onderdeel van het SLS-productieproces.

Omdat poedervormig materiaal SLS-onderdelen ondersteunt tijdens het printen, wordt er veel meer poeder gebruikt dan nodig is voor het eigenlijke onderdeel. Omdat echter al het poeder in de bouwkamer voorverwarmd is om het sinterproces te vergemakkelijken, is 'gebruikt' poeder minder effectief dan ongebruikt poeder voor toekomstig SLS-printen. Daarom raden SLS-printexperts aan om maximaal 50% gerecycled poeder te gebruiken voor elk SLS-printproject.

Verschillende soorten SLS-systemen

In wezen zijn er twee verschillende soorten SLS-systemen:industrieel en desktop.

Industriële SLS-systemen

Industriële SLS-systemen bestaan al tientallen jaren en worden gebruikt door toonaangevende spelers in een breed scala van industrieën, waaronder lucht- en ruimtevaart, auto's en gereedschap. Industriële SLS-systemen gebruiken een of meer krachtige CO2 lasers.

Vanwege hun grootte en warmtevereisten hebben industriële SLS-systemen een inerte omgeving nodig om ervoor te zorgen dat poeder niet oxideert. Als gevolg hiervan vereisen deze systemen ook gespecialiseerde apparatuur om de luchtinlaat en -afvoer te beheren. Ze hebben ook een industriële stroomvoorziening nodig.

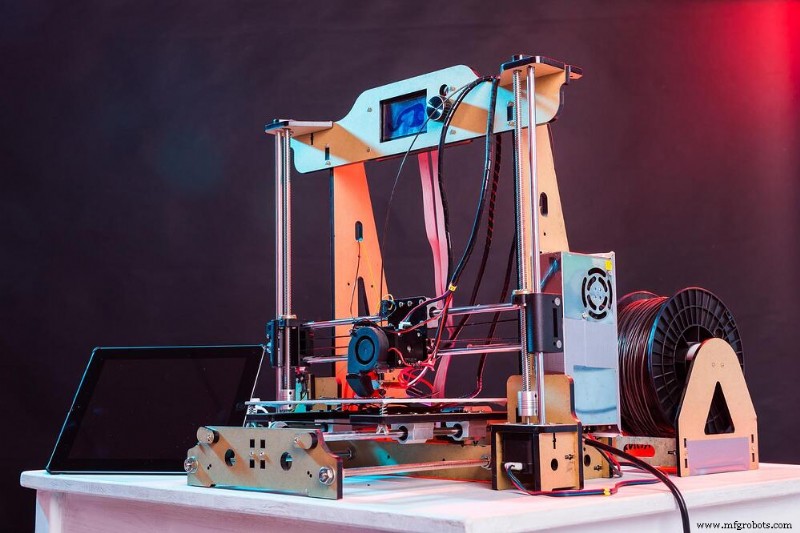

Desktop SLS-systemen

Desktop SLS-systemen gebruiken een soortgelijk proces als industriële systemen, maar zijn verpakt in een machine die gemakkelijk in een klein bedrijf of hobbyistenomgeving past. Deze systemen gebruiken diode- of fiberlasers met een lager vermogen in plaats van CO2 lasers, wat gedeeltelijk verantwoordelijk is voor hun lagere kosten.

Vanwege hun kleinere formaat hebben desktopsystemen ook minder warmte nodig voor het sinterproces, waardoor gespecialiseerde luchtbeheersystemen niet meer nodig zijn en ze op standaard wisselstroom kunnen werken.

SLS-materialen

De term SLS beschrijft doorgaans sinteren op basis van kunststof, hoewel het ook kan worden gebruikt als een verzamelnaam voor het sinteren van materialen zoals kunststoffen, metalen, glas, keramiek en composietmaterialen. Het proces blijft vergelijkbaar voor alle materialen, hoewel de temperatuur die nodig is voor het sinterproces varieert.

Wanneer SLS op metalen wordt toegepast, wordt meestal de term direct metal laser sintering (DMLS) gebruikt. Het proces is precies hetzelfde als eerder in dit artikel beschreven, maar het sinterproces vereist aanzienlijk meer warmte dan sinteren op basis van plastic.

SLS voordelen en nadelen

Zoals elk productieproces heeft SLS zowel voor- als nadelen.

SLS-voordelen zijn onder meer:

- Zelfvoorzienend. Terwijl SLS-onderdelen worden gebouwd, worden holle ruimtes gevuld met ongesinterd poeder. Als gevolg hiervan zijn SLS-prints zelfdragend en hebben ze geen extra ondersteunende structuren nodig.

- Ontwerpvrijheid. Omdat er geen ondersteunende structuren nodig zijn, hebben ontwerpers veel meer vrijheid om onderdelen te maken die aan hun doelstellingen voldoen zonder zich zorgen te maken over de haalbaarheid van de productie. Als gevolg hiervan kunnen veel onderdelen die als 'onmogelijk' werden beschouwd vanwege de beperkingen van traditionele subtractieve fabricagetechnieken nu worden gemaakt met SLS Additive Manufacturing.

- Snelheid. Aangezien het nylonpoeder dat in SLS wordt gebruikt slechts een zeer korte laserbelichting nodig heeft om te worden gesinterd, behoort SLS-printen tot de snelste 3D-printtechnologieën. In tegenstelling tot andere technieken zoals FDM, is er bij SLS praktisch geen compromis tussen afdruksnelheid en hoge kwaliteit.

- Eenvoudig te verven. SLS-prints zijn van nature poreus en nemen gemakkelijk vocht en andere vloeistoffen op. Deze poreuze aard maakt SLS-onderdelen ideaal om in te kleuren, vooral bij gebruik van een heet badproces.

SLS-nadelen zijn onder meer:

- Poreus en broos. De poreuze aard van SLS-onderdelen kan hun structurele integriteit in gevaar brengen. Hoewel ze doorgaans een uitstekende treksterkte hebben, zijn SLS-onderdelen niet flexibel en kunnen ze falen bij relatief lage vervormingsniveaus. Om deze reden worden SLS-prints vaak gebruikt als proof-of-concept prototypes. Door SLS geproduceerde onderdelen kunnen ook een ruwe oppervlakteafwerking hebben.

- Gevoel voor krimpen en kromtrekken. Het nylonpoeder dat in SLS wordt gebruikt, wordt tijdens het sinteren blootgesteld aan hoge temperaturen en koelt vervolgens snel af. Als een onderdeel afkoelt, trekt het ook samen, wat kan leiden tot onnauwkeurigheden in afgedrukte onderdelen, meestal in scherpe randen en hoeken.

- Afval. Hoewel poeder van SLS-printen kan worden hergebruikt, raden de meeste SLS-experts aan om in toekomstige prints maximaal 50% gerecycled poeder te gebruiken, zoals hierboven vermeld. Als gevolg hiervan is er altijd een element van verspilling in het SLS-afdrukproces.

- Kosten. Zelfs een desktop SLS-printer kan tussen de $ 5.000 en $ 40.000 kosten - veel meer dan vergelijkbare printers die andere AM-technieken gebruiken. Zoals u zich kunt voorstellen, worden SLS-printers op industriële schaal zeer snel erg duur.

Wanneer SLS gebruiken

Het meest populaire gebruik van SLS is in rapid prototyping, waar het door zijn snelheid en zelfvoorzienende karakter ideaal is. SLS maakt het voor ontwerpers gemakkelijk om een breed scala aan prototypes te maken en te testen zonder te worden beperkt door de noodzaak om structurele ondersteuningen op te nemen of meer traditionele productietechnieken zoals spuitgieten te gebruiken.

Welke industrieën vertrouwen op SLS?

Vanwege de voordelen die het biedt, wordt SLS veel gebruikt in de lucht- en ruimtevaart, de auto-industrie en de medische industrie.

Waar luchtvaart- en autofabrikanten voornamelijk metaal- en composietpoeders gebruiken om een hoge mate van duurzaamheid te bereiken, geven medische fabrikanten meestal de voorkeur aan thermoplastisch polyurethaan (TPU) - een flexibele en zeer duurzame kunststof met uitstekende mechanische eigenschappen, duurzaamheid en weerstand tegen oliën en chemicaliën.

SLS wordt meestal gebruikt in omstandigheden waar de prijs niet de belangrijkste overweging is, althans in termen van aanschaf van kapitaalgoederen. SLS-systemen kunnen extreem duur zijn, wat een belangrijke reden is waarom het proces voornamelijk in industriële omgevingen wordt gebruikt.

Afgezien van de kapitaalkosten, fabrikanten die veel onderdelen met een klein volume produceren - b.v. prototypes — kunnen daadwerkelijk kosten besparen met SLS. SLS wordt veel gebruikt om kleine volumes en op maat gemaakte onderdelen te produceren, vooral omdat het gemakkelijk is om deze te produceren zonder de aanzienlijke kosten van gereedschap.

Veelvoorkomende gebruiksscenario's zijn onder meer:

- Aangepaste gereedschappen en armaturen

- Brandstoftanks

- Luchtkanalen

- Architecturale modellen

- Vluchtgeclassificeerde componenten voor onbemande luchtvaartuigen

- Auto-ontwerpen

- Artistieke sculpturen

Wat is de toekomst voor SLS?

Op dit moment is SLS voornamelijk beperkt tot industrieel gebruik - voornamelijk vanwege de hoge kosten van SLS 3D-printers, maar ook vanwege het gebruik van krachtige laser- en poedervormige materialen. Voor nu, als je een hobbyist of thuismaker bent, zijn andere technieken zoals FDM en SLA meer betaalbare opties. In industriële omgevingen kunnen SLS-systemen echter zeer waardevol zijn.

Zoals met alle AM-technieken, vertrouwt SLS echter op het vermogen van de fabrikant om zeer nauwkeurige en geoptimaliseerde 3D-modellen te produceren. En gezien de beperkingen van SLS - met name het onvermogen om onderdelen met dunne wanden of scherpe randen te printen - zijn bepaalde softwarefuncties essentieel voor het maken en optimaliseren van die modellen.

Neem vandaag nog contact met ons op als u wilt weten hoe Spatial u kan helpen krachtige SLS-functionaliteit en uitgebreide, vooraf gebouwde bibliotheken in uw hardware- en softwareoplossingen te bouwen.

3d printen

- 3D-printen versus additieve productie:wat is het verschil?

- Heroverwegen van het software-integratieproces voor additive manufacturing-activiteiten

- Is hybride productietechnologie de toekomst van additieve productie?

- De pandemie versnelt een verschuiving naar 3D-printen

- De zaak voor 3D-printen in de productie

- Wat zit er in het productieproces?

- Additieve productie in de geneeskunde en tandheelkunde

- CAD volledig benutten in het additieve productieproces

- De belangrijkste soorten additieve productie

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?