Problemen en oplossingen in de productie MIM (Metal Injection Molding)

Omdat MIM-technologie de nauwkeurigheid . kan garanderen en uniformiteit van materiaalsamenstelling, is het de sleutel geworden tot het oplossen van nieuwe materiële problemen en speelt het een beslissende rol bij de ontwikkeling van nieuwe materialen.

In dit bericht hebben we het vooral over de voorzorgsmaatregelen voor het gebruik van MIM-technologie en het produceren van kwaliteitsproducten door het productieproces te beheersen vanuit de volgende twee aspecten:

- Productiemethoden voor metaalpoeder

- Welke problemen kunnen optreden in verschillende procedures en hoe deze op te lossen.

Na het lezen van dit bericht kun je weten welke soorten methoden nodig zijn en de productie-efficiëntie tijdens het proces verbeteren.

1. Productiemethoden voor metaalpoeder

Poeder bereiden is de eerste stap in MIM. Met de ontwikkeling van de poedermetallurgie-industrie zijn er steeds meer verschillende soorten poeders nodig.

Bijvoorbeeld vanuit het oogpunt van het materiaalaanbod , niet alleen metaalpoeder maar ook legeringspoeder, metaalverbindingspoeder wordt gebruikt; In termen van deeltjesgrootte , er is veel vraag naar poeders met verschillende deeltjesgroottes, van grof poeder met een deeltjesgrootte van 500 tot 1000 m en ultrafijn poeder met een deeltjesgrootte van minder dan 0,5 m.

Om aan verschillende eisen voor poeders te voldoen, zijn er verschillende methoden om poeders te produceren. Deze methoden zijn niets meer dan het omzetten van metaal of legering in vaste, vloeibare of gasvormige toestand in poedervorm.

1.1 Methoden voor het omzetten van metaal in vaste toestand in poeder zijn onder meer:

(1) Mechanische verpulvering en galvanische corrosie methoden voor het bereiden van metaal- en legeringspoeders van vaste metalen en legeringen.

(2) Een reductiemethode voor het bereiden van metaal- en legeringspoeders uit vaste metaaloxiden en zouten.

(3) Reductie-chemische behandeling van metaalverbindingspoeders van metaal- en legeringspoeders, metaaloxiden en niet-metaalpoeders.

1.2 Methoden voor het omzetten van metaal in vloeibare toestand in poeder zijn onder meer:

(1) Atomiseringsmethode voor het bereiden van legeringspoeder uit vloeibaar metaal en legeringen.

(2) Verplaatsingsmethode en methode voor waterstofreductie in oplossing voor het bereiden van metaallegeringen en coatingpoeder uit metaalzoutoplossing; bepalingsmethode voor gesmolten zout voor het bereiden van metaalpoeder door precipitatie uit gesmolten metaalzout.

1.3 Methoden voor het omzetten van metaal in gasvormige toestand in poeder zijn onder meer:

(1) Stoomcondensatiemethode voor het bereiden van metaalpoeder;

(2) Op koolstof gebaseerde thermische dissociatiemethode voor het scheiden van gasvormige metalen koolstofsubstraten van metalen, legeringen en gecoate poeders

Vanuit de essentie van het proces kunnen de bestaande methoden echter grofweg worden ingedeeld in twee hoofdcategorieën, mechanische en fysisch-chemische methoden.

De mechanische methode is een proces waarbij de grondstof mechanisch wordt verpulverd en de chemische samenstelling in hoofdzaak ongewijzigd blijft; de fysisch-chemische methode is een proces waarbij een poeder wordt verkregen door de chemische samenstelling of aggregatietoestand van de grondstof door chemische of fysieke actie te veranderen.

2. Welke problemen kunnen zich voordoen in verschillende procedures en hoe deze op te lossen?

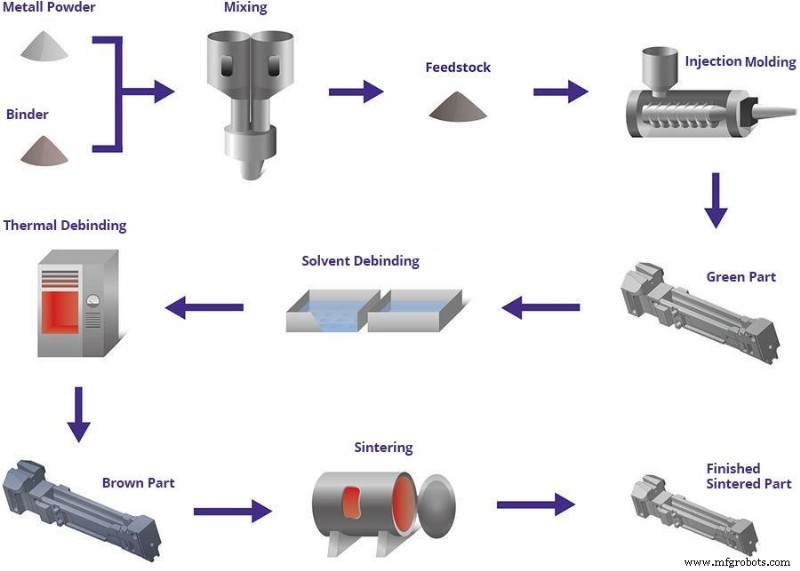

Het MIM-proces bestaat voornamelijk uit deze stappen:grondstof compounding , injectie , ontbinden en sinteren . Tijdens deze procedures kunnen veel problemen optreden. Vervolgens zullen we ons voornamelijk op deze problemen concentreren en enkele suggesties doen om ze op te lossen.

2.1 Problemen bij injectie en hoe hiermee om te gaan

Randinstorting wordt over het algemeen veroorzaakt door ongelijke materiaaldichtheid en onjuist uit de vorm halen. Dit probleem kan worden verholpen door de persmethode te verbeteren en de ontkistingsomstandigheden te verbeteren.

De scheur wordt voornamelijk veroorzaakt door een verkeerde manier van ontvormen en een slechte persbaarheid van het materiaal. In dit opzicht is het belangrijk om het compacte poedertype te verbeteren en de juiste vormlosmethode te gebruiken.

Overmatige matrijsslijtage of onredelijke procesparameterinstellingen kunnen maatafwijkingen veroorzaken. Om dergelijke problemen te voorkomen, moeten gecementeerde hardmetalen mallen worden gebruikt en moet het productieproces worden aangepast.

De hardheid van de holte van de mal is laag, wat resulteert in gedeeltelijke krassen op het oppervlak van de holte. Er moet smeerolie worden toegevoegd om dit probleem te voorkomen.

2.2 Problemen bij het sinteren en hoe hiermee om te gaan

De hoge dichtheid van het gesinterde deel, de ongeschikte pretropische temperatuur, de onredelijke oventemperatuurinstelling en de grote gaasbandbelasting zullen adhesieve koolstofafzetting veroorzaken. De tegenmaatregelen zijn:het verminderen van de belasting, het verlengen van de pretropische zone en het installeren van een snel brandend apparaat.

Wanneer het atmosfeergas te langzaam beweegt, of de uitlaatpijp niet goed is ontworpen, kunnen er zich deeltjesvormige koolstofafzettingen voordoen. Het moet worden verbeterd door de totale stroom van het atmosfeergas te vergroten, de richting van de atmosfeergasstroom te veranderen en de ventilatie van de uitlaatpijp te regelen.

Wanneer het atmosfeergas dat de oven binnenkomt te nat is of het drukverschil tussen de twee uiteinden van de oven niet geschikt is, wordt het product sterk geoxideerd. Dit vereist het herstellen van de bron van oxidatiemiddel tijdens het productieproces.

Als tijdens het productieproces lucht in de oven lekt of als het kooldioxidegehalte van het atmosfeergas hoog is, kan ontkoling optreden.

Om ontkoling te voorkomen, kunnen stikstof en aardgas in de langzame koelzone worden toegevoegd, of u kunt de aanvankelijke hoeveelheid toegevoegd grafiet regelen.

Dat zijn alle kwaliteitsproblemen die u moet weten over Metal MIM. We hopen dat het nuttig zou zijn! Aarzel niet om hieronder uw opmerkingen achter te laten als u vragen heeft.

Opmerking :We zijn niet de eigenaar van de afbeeldingen die in dit bericht worden gebruikt. Neem gerust contact met ons op als ze van jou zijn, en we zullen ze zo snel mogelijk verwijderen.

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- Wat is metaalspuitgieten?

- Additive manufacturing en spuitgieten — een nieuwe visie op productielevenscycli

- Voor- en nadelen van thermohardend spuitgieten

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Veiligheid voorop:5 fabricagerisico's en 3 oplossingen

- Spuitgietmachine:constructie, werking, toepassing, voor- en nadelen

- Productie omvat kunststof spuitgietproces

- Efficiënte en kosteneffectieve services voor kunststof spuitgieten

- Hoeveel kosten spuitgieten en hoe kunt u dit inschatten?

- Aluminium spuitgieten in productproductie