Verschijnselen van cokesdruk en de beïnvloedende factoren ervan

Coking-drukverschijnselen en de beïnvloedende factoren

Cokesdruk is een fenomeen dat belangrijk is geworden door het gebruik van de dubbelwandige, verticale cokesovens van het sleuftype. Zowel in de ronde bijenkorfovens als in de cokesovens met warmteterugwinning, die ook worden gebruikt voor de productie van cokes, kan de steenkool vrij naar boven uitzetten en dus wordt de zwelling van de lading opgevangen door deze vrije expansie. Anderzijds wordt in de cokesovens van het sleuftype de uitzetting van de steenkool horizontaal naar de verwarmde wand beperkt. Er zijn verschillende gevallen van voortijdig falen van ovenwanden tijdens het carbonisatieproces van kolen.

De bouw van de nieuwe, grotere en hogere cokesovens ging gepaard met ongewenste voorvallen van vervormde wanden als gevolg van de cokesdruk, wat resulteerde in verschillende onderzoeken naar het uitzettingsgedrag van steenkool tijdens carbonisatie. De inspanningen waren gericht op het ontwikkelen van een betrouwbare test, zodat kolenmengsels op veiligheid kunnen worden getest voordat ze in de cokesovens worden gebruikt.

Ontwikkeling van de cokesdruk

Tijdens het carbonisatieproces passeert steenkool het plastic stadium en vluchtige stoffen (VM) evolueert tijdens en, in mindere mate, na dat stadium. Gewoonlijk wordt aangenomen dat verkooksingsdruk ontstaat in de plastische fase. In een cokesovenkamer worden vanaf het begin van de carbonisatie twee verticale kunststoflagen evenwijdig aan de verwarmingswanden gevormd. Naarmate de carbonisatie vordert, bewegen deze lagen naar het midden van de oven. Tegelijkertijd worden aan de boven- en onderkant van de lading soortgelijke horizontale lagen gevormd. Deze zijn verbonden met de twee verticale lagen en het geheel vormt een aaneengesloten gebied dat de niet-gecarboniseerde steenkool omringt en wordt meestal de 'plastic envelop' genoemd.

Bij cokeskolen is de doorlaatbaarheid van de kunststoflagen laag. Bij een sterk plastische steenkool bestaat dus de mogelijkheid dat er een druk kan ontstaan binnen de koele zone van niet-omgezette steenkool. De som van de interne druk binnen en tussen de plastic lagen wordt door de cokeslagen overgebracht om een druk op de wanden uit te oefenen.

Wanneer de kunststoflagen elkaar ontmoeten in het midden van de oven, ontvangt de centrale massa van steenkool gelijktijdig warmte van beide kanten terwijl de temperatuur van de steenkool wordt verhoogd over het gehele kunststof temperatuurbereik. Dit resulteert in een versnelling van de verkooksingssnelheid, hetgeen leidt tot een snellere gasontwikkeling met een grotere weerstand tegen het ontsnappen ervan. Dit resulteert dan in piekwaarden in zowel de interne druk als de wanddruk.

Omdat ook de kunststoflagen evenwijdig aan de ovendeuren worden gevormd en er dus een volledig ononderbroken plastic omhulsel rond de niet-omgezette steenkool bestaat zodra de steenkool wordt geladen. Daarom is de VM die is geëvolueerd van de koude kant van de plastic laag opgesloten in de envelop. Op het moment dat de lagen elkaar gaan ontmoeten, neemt de verwarmingssnelheid toe en dus neemt de hoeveelheid vrijgekomen gas toe, wat resulteert in een toename van de druk. Na het opnieuw stollen tot cokes, treedt een snelle drukdaling op door het verdwijnen van de envelop.

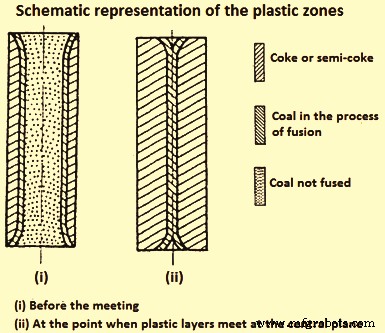

Volgens een andere verklaring is er niet voldoende warmte voor de vorming van kunststoflagen parallel aan de ovendeuren. Daarom wordt een plastic huls (buis) gevormd uit de twee belangrijkste plastic lagen en de twee secundaire, die ruwweg rechthoekig is maar breder wordt bij de deuren vanwege de warmteverliezen (figuur 1). De cokesdruk ontstaat door de druk van de gassen in de kunststoflagen en wordt via de reeds gevormde cokes en semi-cokes naar de wanden overgebracht.

Fig 1 Schematische weergave van de plastic zones

De gassen die vrijkomen aan de kant die zich het dichtst bij het ladingscentrum bevindt, bevatten teer die condenseert en weer verdampt wanneer ze worden opgevangen door de plastic laag. De impregnering van de steenkool met gecondenseerde teer wijzigt de viscositeit van de kunststoflaag. De interne gasdruk hangt sterk af van de aard van steenkool en de verkolingsomstandigheden. Het blijkt verband te houden met het vastgestelde evenwicht tussen het zwellen van de plastic laag, het samentrekken van de halfcokes en tot op zekere hoogte met het samenpersen van de niet-gecarboniseerde steenkool.

Het belangrijkste fenomeen is dat van de interne gasdruk in de plastic laag, terwijl de wanddruk het gevolg is van het overbrengen van de gasdruk door de semi-cokes en cokes naar de wanden. De grootte van de interne gasdruk hangt waarschijnlijk af van de evolutiesnelheid van de gasvormige materie in de plastic laag en de weerstand van de plastic laag tegen zijn stroming, d.w.z. de permeabiliteit van de laag.

De vervluchtigingssnelheden in het plastische temperatuurbereik zijn echter hoger voor de kolen met een hoog VM-gehalte en toch geven deze kolen geen hoge drukken. Daarom kan de permeabiliteit de meest dominante factor zijn bij de ontwikkeling van interne gasdruk. Dit komt omdat de maximale snelheid van VM-evolutie voor kolen van hoge kwaliteit in de buurt van de herstollingstemperatuur ligt. In feite is er een verband tussen de maximale wanddruk en de evolutiesnelheid van de resterende VM in de buurt van de herstollingstemperatuur.

Bij onderzoek met een enkelwandige oven is geconstateerd dat de doorlaatbaarheid minimaal is in het midden van de kunststoflaag en maximaal in het product van herstolling. De doorlaatbaarheid wordt geacht te wijten te zijn aan twee bijdragen. De eerste is die van (i) de open porositeit die bestaat in de plastische zone, (ii) ultramicroporositeit die de moleculaire stroom toelaat, en (iii) macroporositeit die de viskeuze stroom toelaat. De tweede bijdrage komt van de stroom die volgt op het uiteenspatten van de devolatilisatiebellen. Dit verschijnsel wordt veroorzaakt doordat in het gebied van de kunststoflaag grenzend aan de semi-cokes het barsten van de bellen prevaleert boven hun vorming, terwijl in het midden van de laag het tegenovergestelde optreedt. Er vindt dus een overdracht van massa plaats van het midden van de plastic laag naar de zone naast de semi-cokes, vastgesteld door de maximale porositeit in het midden van de plastic laag.

Bij kolen die hoge druk geven is waargenomen dat dit maximum wordt vervangen door een minimum in de kolenzone grenzend aan de kunststoflaag. Dit komt omdat in deze kolen de tweede bijdrage in permeabiliteit, d.w.z. het barsten van bellen, laag is en deze veronderstelling wordt ondersteund door de afwezigheid van een maximum in porositeit in het midden van de plastic laag. Doordat de ontsnapping van gassen beperkt is, neemt de druk in het gebied van de kunststoflaag toe en ontstaat er een verdichting van steenkool, wat resulteert in de waargenomen minimale porositeit.

Vroege onderzoeken naar cokesdruk

Om de veiligheid van steenkoolmengsels vast te stellen, werden eerst laboratoriumtests uitgevoerd. Tijdens deze tests werd een kleine hoeveelheid steenkool, geplaatst in een kleine kroes, van één kant verwarmd, hetzij bij constante druk, hetzij bij constant volume. Een in 1920 ontwikkelde test wordt beschouwd als de eerste poging om de door kolen opgewekte zweldruk te bepalen. Bij deze proef werd 100 gram steenkool in een verticale, cilindervormige ijzeren kroes onder standaardomstandigheden in een gasgestookte oven verhit. Bovenop de lading werd een geperforeerde zuiger geplaatst. De beweging van de zuiger werd op de juiste manier geregistreerd en de significante meting was de verandering in het volume uitgedrukt als een percentage. Deze test werd in twee richtingen verder ontwikkeld en resulteerde enerzijds in de constante druktest en anderzijds in de constant volumetest.

Bij de wijziging van de constante druktest werd 80 gram aan de lucht gedroogde steenkool in een stalen kroes geplaatst. Een belasting van 1 kg/cm2 wordt aangebracht op de steenkoollading en zowel uitzetting als krimp van de lading werden geregistreerd als veranderingen in het volume. Bij de wijziging van de constant-volumetest die bij constant volume werd uitgevoerd, werd 120 gram aan de lucht gedroogde steenkool gecarboniseerd in een stalen kroes en werd de druk geregistreerd die nodig was om de steenkool op constant volume te houden.

Verder werden een aantal proeven op grotere schaal ontwikkeld waarbij verscheidene kilo's steenkool werden gebruikt. Hun concepten waren vergelijkbaar met de tests op kleinere schaal. Een representatief voorbeeld was de grote constante druktest die vooral in grootte verschilde van de kleinere test en een vulcapaciteit had van ongeveer 5 kg. Alleen drukken die in de steenkoollading werden gegenereerd groter dan 0,08 kg/cm2 werden gemeten. Deze druk werd beschouwd als de maximaal toelaatbare grens op een cokesovenwand. Een andere grote laboratoriumtest was de ‘sole-heated’ oventest. In deze test werd een lading van ongeveer 35 kg in één richting verwarmd vanaf de zool en onderworpen aan een druk van ongeveer 0,14 kg/cm2. De beweging van de bovenste plaat werd gevolgd door middel van een kathetometer.

Aangezien verwarming in de hierboven beschreven tests eenzijdig was, bleven de verschijnselen heel anders dan die in een grote oven. Vanwege de moeilijkheid om de wanddruk in een cokesoven te registreren, waren vroege onderzoekers van mening dat ze moesten proberen de verkolingsomstandigheden in een commerciële oven zo nauwkeurig mogelijk te simuleren door dubbelwandige verwarming toe te passen. Daarom werd een grootschalige ovenkamer ontworpen waarin beide verwarmingswanden verplaatsbaar waren. Door de ene wand vast te zetten kon met behulp van een hydraulisch systeem de tijdens de carbonisatie op de andere wand uitgeoefende druk worden gemeten. Deze oven werd beschouwd als het prototype van de oven met beweegbare wand die een directe meting van de cokesdruk mogelijk maakt.

Er zijn over de hele wereld verschillende ovens met beweegbare wanden. Alle ontwerpen zijn gebaseerd op verwarming van twee kanten. Een van hun wanden is op een karretje gemonteerd zodat het vrij kan bewegen en de cokesdruk die tijdens de carbonisatie wordt ontwikkeld, wordt uitgedrukt als een kracht die op de wand wordt uitgeoefend en wordt gemeten met behulp van een geschikt apparaat en wordt de wanddruk genoemd. Ze worden op gas of elektrisch verwarmd en nemen kolenladingen van 250 kg tot 500 kg aan. Net als in de ovens op ware grootte, worden tijdens de carbonisatie twee verticale, plastic lagen gevormd die geleidelijk naar het midden van de oven gaan, waar ze worden samengevoegd.

In een van de oudste ontwerpen van ovens met beweegbare wanden werd ongeveer 250 kg steenkool verkoold in een cokeskamer van 300 mm x 700 mm x 1100 mm. Eén wand was op rollen gemonteerd en voorzien van een hefboomgewichtsysteem voor het meten van de tegen de wand ontwikkelde druk. Deze oven werd gebruikt om de cokesdruk te bestuderen die werd ontwikkeld door Amerikaanse kolen. Er werden 300 tests uitgevoerd waarbij de steenkool voor 80 % onder de 3 mm werd gebroken en geladen met een laag vochtgehalte met een bulkdichtheid (BD) variërend van 785 kg/cum tot 850 kg/cum.

De curven die werden verkregen door de druk uit te zetten tegen de verkooksingstijd werden ingedeeld in zes typen op basis van verschillende kenmerken van de geteste kolen. Fig. 2 toont voorbeelden van elk van de typen drukcurves. Drukkrommen van het type 1 tot 3 zijn allemaal voor die kolen of mengsels die normaal gesproken veilig zijn voor gebruik in commerciële ovens. Kolen die curven 2 of 3 geven, kunnen hogere drukken geven wanneer ze bij een hogere BD worden geladen. Types 4 t/m 6 zijn drukcurven van kolen die gevaarlijk zijn in de cokesovens.

Fig 2 Drukcurves van tests van verschillende kolen in testoven met beweegbare wand

Bij het Centre de Pyrolyse de Marienau (CPM) werd een grotere oven met beweegbare wand van 400 kg gebruikt voor een uitgebreid onderzoek naar het fenomeen verkooksingsdruk. In deze oven waren de twee wanden van korundconstructie waardoor ze bij hogere temperaturen konden werken en meer sterkte en weerstand tegen thermische schokken boden. De kracht die op de beweegbare wand werd uitgeoefend, werd gemeten door een rekstrookje dat aan de buitenkant van de wand in het geometrische midden van het bruikbare oppervlak van de verwarmingswand was gemonteerd. Tijdens de verschillende tests in deze oven werden vier hoofdtypen verkooksingsdruk – tijdcurves die het vaakst werden aangetroffen, gemaakt en weergegeven in figuur 3.

Fig 3 Belangrijkste soorten verkooksingsdrukcurven

Door de vorm van deze curven te analyseren, werd geconcludeerd dat deze het resultaat waren van de superpositie van twee basiscurven, die elk overeenkomen met een van de twee fasen. De eerste fase weerspiegelt de vorming van de plastic lagen evenwijdig aan de ovenwanden en hun beweging naar elkaar toe, en de tweede fase weerspiegelt de samensmelting van de plastic lagen in het midden van de oven. Krommen van type 1 en 2 werden gegeven door kolen die hoge drukken ontwikkelden. Type 3 was kenmerkend voor de gestampte geladen kolen, ongeacht de grootte van de druk, terwijl type 4 werd geregistreerd voor kolen die een lage druk gaven. Kolen die hoge drukken gaven, vertoonden soortgelijke curven.

Bij kolen met een laag VM was de druk vanaf het begin regelmatig opgelopen tot het maximum. Het andere type kromme, typisch voor hoge verkooksingsdruk, vertoonde een snelle stijging van de druk gedurende het eerste uur. Daarna bleef de druk relatief constant tijdens het verkolen. Toen de plastic lagen elkaar ontmoetten, vond er een verdere toename plaats totdat de plastic kolen verdwenen.

Een andere benadering van het probleem van de cokesdruk was het meten van de druk van het gas in het midden van de plastic laag. Deze metingen werden zowel in de ovens met verplaatsbare wanden als in industriële ovens gedaan, waardoor vergelijkingen tussen de twee reeksen resultaten konden worden gemaakt. De gasdruk werd gemeten door middel van buizen die door de gaten in de ovendeuren of in de deksels van de vulopening werden ingebracht.

Er waren verschillende onderzoeken naar gelijktijdige meting van gasdruk en wanddruk in testovens. In deze studies werd gevonden dat de maximale gasdruk in het midden van de lading gerelateerd is aan de piekwanddruk. De gasdruk nam toe met de afstand tot de ovenwand en bereikte zijn maximale waarde in het midden van de lading op het moment dat de kunststoflagen elkaar ontmoetten. Deze maximale gasdruk viel meestal samen met de piek van de wanddruk en was altijd groter. In verschillende onderzoeken zijn verschillende waarden gegeven voor de verhouding tussen gasdruk en wanddruk.

In een van de onderzoeken werd opgemerkt dat naarmate de carbonisatie vorderde en de plastic laag bewoog, er een plotselinge stijging van de gasdruk was. Toen de plastic laag voorbij het punt bewoog, daalde de gasdruk snel en die sonde registreerde geen gasdruk meer. Toen de kunststoflagen elkaar ontmoetten in het midden van de oven, was de geregistreerde gasdruk hoger dan de drukken op andere punten in de oven. De verhouding van gasdruk tot wanddruk in dit experiment varieerde van minder dan 1 voor lage drukken tot maximaal 3 voor hoge drukken.

In een ander onderzoek was de invloed van zowel de laad- als de carbonisatiecondities op de interne gasdruk bestudeerd en er werd gevonden dat de interne gasdrukken werden beïnvloed door dezelfde variabelen als de wanddrukken.

In een ander onderzoek bij de CPM werden twee waarnemingen gedaan. Het waren (i) er waren twee plastic lagen gevormd aan het begin van de carbonisatie parallel aan de zool en het dak en gaande naar het midden van de oven, en (ii) geen plastic lagen evenwijdig aan de deuren werden gevormd. Voor de verhouding gasdruk/wanddruk werd een waarde van rond de 0,5 gevonden.

De in verschillende onderzoeken gerapporteerde verschillen in de verhouding tussen maximale gasdruk en piekdruk werden toegeschreven aan verschillen in de testapparatuur en procedure. In de oven met beweegbare wand, hoewel de cokesvorming voornamelijk uit de verwarmingswanden voortkwam, kwam er tegelijkertijd aanzienlijke cokesvorming naar binnen vanaf de zool, het dak en twijfelachtig van de deuren en dit verminderde het oppervlak van de plastic lagen die elkaar ontmoetten in het midden van de oven.

De CPM stelde een formule voor voor het tijdstip waarop de kunststoflagen in het midden van de oven elkaar ontmoeten. De formule was Pw/Pi =Si/S, waarbij Pw de wanddruk was, Pi de interne druk was, S het laterale oppervlak van de lading was, Si het gebied was van de projectie van de plastic laag op het centrale vlak aan de tijd van de wanddrukpiek. Pi was groter dan Ps en deze drukken waren tegelijkertijd de interne druk en de wanddruk. Si werd geëvalueerd door testovens te ontladen op het moment dat de twee belangrijkste plastic lagen samenkwamen. De verhouding k =Si/S was per definitie 1 op het moment van laden, tijdens het carboniseren nam deze af door de eindeffecten en werd nul nadat de steenkool opnieuw was gestold. In een oven op ware grootte waren de eindeffecten klein vergeleken met de hoogte van de wand, zodat de verhouding Si/S ongeveer 1 was en de cokeswanddruk gelijk moest zijn aan de centrale maximale gasdruk. Er werd gesuggereerd dat als een onder bepaalde omstandigheden in de testoven verkoold mengsel een wanddruk P produceert, de te verwachten druk in een grote oven die onder dezelfde omstandigheden werkt, in de orde van grootte van 2P moet zijn.

Instellen van veiligheidslimieten.

Verscheidene onderzoeken die zijn uitgevoerd in ovens met beweegbare wanden en ovens op ware grootte waren hoofdzakelijk bedoeld om het fenomeen van de cokesdruk te beheersen en de ovens te beschermen tegen schade veroorzaakt door overmatige druk. Voor een beoordeling van een steenkoolmengsel wordt in het algemeen de oventest met beweegbare wand gebruikt en de resulterende maximale wanddruk wordt gebruikt om het steenkoolmengsel als veilig of gevaarlijk te classificeren in vergelijking met eerder vastgestelde limieten. De BD van het mengsel in de testoven wordt als uiterst belangrijk beschouwd. Het moet minimaal gelijk zijn aan het gemiddelde van de volwaardige oven en bij voorkeur iets hoger.

Of een druk te hoog is of niet, hangt niet alleen af van de druk die wordt uitgeoefend, maar ook van de druk die de ovenwand kan weerstaan. Daarom zijn er veel inspanningen geleverd om de sterkte van de wanden van de cokesoven te beoordelen.

De wandsterkte-eis wordt grotendeels bepaald door de maximale ongebalanceerde verkooksingsdruk die tijdens het carboniseringsproces op de wanden wordt uitgeoefend. Deze ongebalanceerde drukken veroorzaken wandbuiging in horizontale richting die moet worden gestabiliseerd door de verticale zwaartekrachtbelasting, inclusief het gewicht van het dak en de muur, omdat de voegen in de muur geen consistente treksterkte hebben.

Er is onderzoek gedaan in een speciaal gebouwde cokesovenwand die is onderworpen aan zijdelingse druk van een hydraulische pers. Het is aangetoond hoe laag de weerstand van de cokesovenwand tegen zijwaartse druk is. Aanvankelijke scheuren verschenen in de muur toen de druk ongeveer 0,09 kg/cm2 was en de snelheid van uitpuilen nam snel toe naarmate de druk werd verhoogd tot 0,13 kg/cm2. Op basis van deze resultaten van een koude muur is een zeer lage veilige limiet van 0,07 kg/cm2 voorgesteld. Een zeer lage limiet beperkt de flexibiliteit bij het kiezen van steenkoolbronnen, steenkoolmengsels en carbonisatiecondities. Dus, na vergelijking van de resultaten van enkele honderden kolen die verkoold zijn in de oven met beweegbare wand en rekening houdend met het gedrag van deze kolen in commerciële ovens, zijn de volgende veiligheidslimieten vastgesteld voor kolen die verkoold zijn in cokesovens.

- Kolen die een druk ontwikkelen van meer dan 0,14 kg/cm² zijn gevaarlijk.

- Kolen die een druk ontwikkelen van meer dan 0,11 kg/cm2 kunnen gevaarlijk zijn wanneer ze regelmatig worden verkoold in ovens die hoger zijn dan 3 meter (m).

- Kolen die een druk van minder dan 0,11 kg/cm2 geven, zijn veilig.

Op basis van hun werk in 1948 en 1952 concludeerde de British Coke Research Association (BCRA) dat een mengsel van kolen veilig was als de druk die in hun testoven werd ontwikkeld minder dan 0,14 kg/cm2 was. Deze limiet werd bevestigd door verder werk dat in 1956 bij BCRA werd uitgevoerd. Bij dit werk laadden ze verschillende mengsels in de commerciële ovens die aan het einde van hun levensduur waren en in een oven met beweegbare wand. Ze maten de beweging van de wanden in de ovens op ware grootte met speciale apparaten en de wanden werden onderzocht tijdens de test en nadat de batterij was afgekoeld om de beweging te bepalen en de schade vast te stellen. Ze suggereerden dat een elastische doorbuiging van commerciële ovenwanden tot 0,13 mm zou kunnen plaatsvinden zonder dat er scheuren optreden. Voorbij dat punt vond verdere doorbuiging niet gemakkelijk plaats en vond er scheurvorming plaats.

In de jaren zestig en zeventig werd de bouw van hoge (6 m of meer) cokesovens gangbaar. Deze cokesovens werden bedreven in de veronderstelling dat een cokesdruk van minder dan 0,14 kg/cm2 veilig was. Het resultaat was dat deze ovens in sommige gevallen ernstige, vroege vuurvaste schade opliepen. Er werd gemeld dat een 6 m hoge batterij progressieve schade had opgelopen en moest worden uitgeschakeld na minder dan 5 jaar gebruik. De onderzoeken om de oorzaken van het voortijdige falen te achterhalen omvatten een structurele analyse van een muur van 6 m.

Er is een wiskundige studie uitgevoerd van een ovenwand van 6 m die aan één kant onder druk staat. Uit deze analyse werd berekend dat de ongebalanceerde laterale druk die collaps zou kunnen veroorzaken, net boven 0,12 kg/cm2 lag. Door rekening te houden met de aanbevolen belastingsfactor van 1,7 en de bruikbaarheid met betrekking tot scheuren, werd aanbevolen dat de toelaatbare ongebalanceerde laterale druk niet groter was dan 0,07 kg/cm2.

Factoren die de cokesdruk beïnvloeden

Vanaf het begin van de jaren vijftig werden de oven met beweegbare wand en andere proefovens van vergelijkbare grootte gebruikt om kolen te evalueren voor cokesvorming. Testen op proefschaal is goedkoper dan testen op volledige schaal in ovens en geeft over het algemeen goede richtlijnen voor het gedrag van kolen op grotere schaal. Enige geruststelling komt van het vergelijken van interne gasdrukken die worden gegenereerd in de ovens met beweegbare wand en volledige schaal. De meeste onderzoeken naar de factoren die de cokesdruk beïnvloeden, zijn gedaan met ovens op proefschaal.

Er zijn vele factoren gevonden die de grootte van de cokesdruk beïnvloeden. Ze kunnen worden onderverdeeld in drie brede categorieën, namelijk (i) inherente kenmerken van de steenkool, (ii) steenkoolbereiding en fysische eigenschappen, en (iii) ovenbedrijfsomstandigheden.

Kolen – Vroege studies hebben aangetoond dat gevaarlijke drukken zijn opgetreden bij het laden van kolen met VM-gehalte op droge asvrije basis tussen 16 % en 30 % en nooit bij kolen met een lager of hoger VM-gehalte. Gebleken is dat de sterk uitzettende kolen voornamelijk uit heldere kolen bestaan, terwijl die met een hoger aandeel doffe kolen minder expansieve kracht vertonen. Vandaar dat uit petrografische onderzoeken enkele conclusies kunnen worden getrokken met betrekking tot de mate van expansie van kolen.

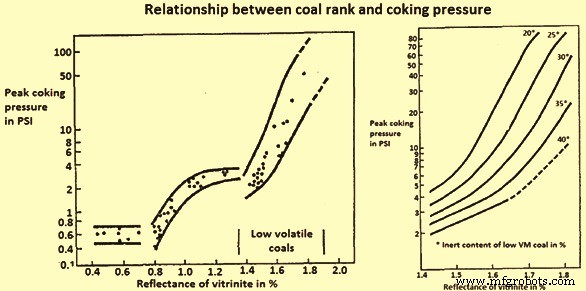

Een reeks experimenten is uitgevoerd door de Bethlehem Steel Corporation naar de invloed van de steenkoolsamenstelling op de cokesdruk met behulp van een 18 inch (457 mm) testoven en een grote verscheidenheid aan enkelvoudige kolen en steenkoolmengsels. Er is gevonden dat er een algemeen verband bestaat tussen steenkoolrang (zoals getoond door vitrinietreflectie) en verkooksingsdruk (Fig. 4). Uit figuur 4 kan worden gezien dat een hoge verkooksingsdruk de neiging heeft te worden opgewekt door sommige, maar niet alle, kolen met een lage VM met een reflectiecoëfficiënt van meer dan 1,35%. Verder is gevonden dat de verkooksingsdruk niet alleen toeneemt met een toename van het steenkoolgehalte, maar ook toeneemt met een afname van het inerte gehalte.

Afb. 4 Relatie tussen steenkoolrang en cokesdruk

Kolenrang en inerte inhoud hebben een synergetische interactie. Op elk bepaald niveau is de verkooksingsdruk meestal lager als de steenkool een hoog inert gehalte heeft. Wanneer alleen rekening wordt gehouden met het effect van steenkool met een lage VM, neemt de druk die wordt gegenereerd door het steenkoolmengsel toe met een toename van de reflectie van de steenkool met een lage VM en deze toename versnelt wanneer de reflectie van de steenkool met een lage VM boven 1,65 % komt. Kennis van de rang maakt het echter niet mogelijk om het gevaar van cokesdruk van een steenkool met enige mate van zekerheid te beoordelen. Gesteld kan worden dat tussen 18% en 25% VM het gevaar groot is en tussen 25% en 28% VM is het er nog steeds, zij het in mindere mate. Kolen met een laag VM-gehalte met een reflectiecoëfficiënt van meer dan 1,65 % en een laag inert gehalte produceren hoge drukken, of ze nu alleen of in mengsels verkooksen.

Oxidatie van steenkool – Oxidatie van steenkool vermindert de maximale plasticiteit en de plastic zone versmalt. Gebleken is dat oxidatie van sommige kolen aanvankelijk de verkooksingsdruk verhoogt, maar daarna is er een afname van de dilatatie en een abrupte verlaging van de verkooksingsdruk. Tegelijkertijd neemt de index M10 toe.

Fouriertransformatie-infraroodonderzoeken (FIR) geven aan dat in de vroege stadia van oxidatie de belangrijkste gevormde functionele groepen carbonyl en carboxyl zijn. Bij hogere oxidatiegraden wijst het bewijs op een significante toename van ether-, ester- en fenolgroepen. Het verlies van plastische eigenschappen bij oxidatie wordt toegeschreven aan de vorming van ether- en esterverknopingen.

Het effect van luchtoxidatie van drie Spaanse kolen werd onderzocht. Uit de resultaten is geconcludeerd dat bij kolen die door de test als ‘gevaarlijk’ werden aangemerkt, de oxidatie bij een bepaald oxidatieniveau het gevaarlijke karakter tot een maximum verhoogde en daarna sterk afnam. Voor een steenkool die als veilig wordt gekenmerkt, was er geen merkbaar effect van luchtoxidatie.

In een onderzoek bij CPM naar de invloed van oxidatie op de lage permeabiliteit tussen 500 deg C en 600 deg C vertoond door hoogwaardige kolen is aangetoond dat de permeabiliteit is toegenomen met oxidatie. Dit wordt toegeschreven aan het toegenomen open poriënvolume in de geoxideerde kolen. Men is het er algemeen over eens dat het moeilijk is om de cokesdruk door oxidatie te verlagen zonder tegelijkertijd de cokeskwaliteit aan te tasten, terwijl matige oxidatie de druk kan verhogen.

Studies naar steenkoolmengsels – Er is een reeks experimentele studies gedaan naar het gedrag van steenkoolmengsels en hun cokesdruk. De mengsels zijn door de zwaartekracht geladen met een vochtgehalte van 3,5% en eenvoudig vermalen tot 80% minder dan 2 mm. Uit de resultaten is het volgende geconcludeerd.

- Kool die een gemiddelde verkooksingsdruk geeft wanneer alleen geladen, beïnvloedt de verkooksingsdruk van een gevaarlijke steenkool bijna lineair als een functie van de samenstelling van het mengsel.

- Kolen met een hoog VM-gehalte die geen cokesdruk geven, verlagen de druk sneller dan in verhouding tot de toegevoegde hoeveelheid. Ze zijn dus effectiever in het verminderen van de druk. De effectiviteit van dergelijke kolen is groter naarmate hun rang lager is.

- Semi-antraciet (lage VM) gedraagt zich anders. Als het wordt geplet met het mengsel, is het effect op het verlagen van de druk duidelijk, maar er is ook een duidelijke verslechtering van de cokeskwaliteit. Aan de andere kant is een toevoeging van 15% voldoende om de druk te verlagen als het apart wordt gekneusd (95 % tot minder dan 1 mm) en de cokeskwaliteit wordt slechts licht verminderd. Semi-antraciet dat inert is, verhoogde de viscositeit van de steenkool tijdens het smelten en dit schaadt de cohesie van de steenkool. Het vermindert ook de contractie van de semi-cokes, terwijl met de toevoeging van kolen met een hoog VM-gehalte de contractie wordt verhoogd.

Er is ook waargenomen dat de koolmengsels een hogere druk geven dan die welke wordt opgewekt door individuele kolen wanneer ze alleen worden geladen. Dit gebeurt wanneer een licht smeltbare steenkool met een lage VM wordt geassocieerd met een zeer smeltbare steenkool. Dan laten de vloeibare omstandigheden het gevaarlijke karakter van de lage VM-kool toe om tot uitdrukking te komen.

Bij BCRA is gebleken dat, wat betreft de ontwikkeling van zweldrukken, het gedrag van een binair mengsel grotendeels afhangt van het karakter van de kool die in overmaat in het mengsel aanwezig is. Uit hun onderzoek naar de effecten van blenden is het volgende geconcludeerd.

- Verkooksingsdruk treedt alleen op bij steenkoolmengsels met een VM van minder dan 24%.

- 30 % toevoeging van zwak cokeskolen vermindert aanzienlijk de gevaarlijke eigenschappen van steenkool met een laag VM.

- In mengsels van steenkool met een hoog/laag VM treedt een drukverlaging op bij het verhogen van het aandeel steenkool met een hoog VM.

- Bij ternaire mengsels met een vergelijkbaar VM-gehalte voorkomt de toevoeging van 15% van een bijna niet-cokeshoudende steenkool de ontwikkeling van enige cokesvorming.

Effect van toevoeging van pitch – De afname van de beschikbaarheid van steenkool van hoge kwaliteit heeft geleid tot een toegenomen belangstelling voor het gebruik van pekadditieven in steenkoolmengsels voor de productie van metallurgische cokes. Pek kan zich als overbruggingsmiddel gedragen en de sterkte van de resulterende cokes verbeteren. De pek (i) wijzigt de plastische toestand en deze modificatie wordt geassocieerd met waterstof (H2) overdrachtsreacties waarbij H2 van de pek naar vrije radicalen wordt verplaatst, waardoor de plastische toestand wordt gestabiliseerd, (ii) de plastic laag verwijdt, en (iii) verhoogt de evolutie van VM. De toevoeging van pek aan een steenkool heeft de neiging de verkooksingsdruk te verhogen, maar de omvang van het effect hangt af van de aard van de steenkool.

Effect van inerte stoffen – Gebleken is dat relatief kleine hoeveelheden inerte stoffen voldoende zijn om de druk van een steenkool aanzienlijk te verlagen, terwijl de deeltjesgrootte van de inerte stoffen een zeer groot effect heeft. De inerte stoffen kunnen verschillende effecten hebben, namelijk (i) een verdunningseffect op de steenkool, aangezien de inerte stoffen niet in volume veranderen, de beschikbare ruimte voor de steenkool om te zwellen toeneemt, (ii) deeltjesgrootte-effect, wat betekent dat als de grootte van de inerte stoffen is fijner dan de steenkool het verhoogt de gemiddelde fijnheid, waardoor de druk afneemt, (iii) specifieke actie aangezien de inerte stoffen een bepaalde hoeveelheid teer en bitumen absorberen, waardoor de vloeibaarheid en zwelling van steenkool wordt verminderd, hoe fijner en poreuzer de inerte stoffen zijn groter het effect, (iv) wijzigen de contractie van de lading na herstolling, (v) inerte stoffen kunnen de doorlaatbaarheid van de plastic laag vergroten.

Bij BCRA is onderzoek gedaan naar de toevoeging van cokesbries op de cokesdruk. Normaal gesproken neemt de gemiddelde wanddruk af met een toenemend aandeel cokesbries. In een andere reeks tests, met tot 30% grove bries, is gevonden dat de maximale interne gasdruk afneemt met de toevoeging van meer dan 5% cokesbries, terwijl de maximale wanddruk niet merkbaar wordt verminderd totdat meer dan 10% wordt toegevoegd .

Een octrooi voor het verminderen van de verkooksingsdruk suggereert de toevoeging van 2% tot 8% vlokken gevormd uit het zaagsel of andere inerte materialen. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

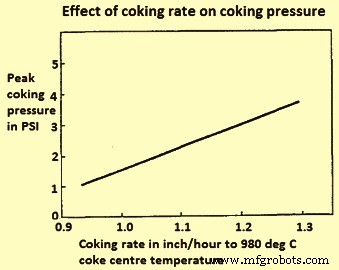

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

Productieproces

- BME280 temperatuur, vochtigheid en druk op Nextion-display

- BMP280:meet temperatuur, druk en hoogte

- Arduino-drukmeting en -registratie

- Hoogovenslak en zijn rol in de werking van de oven

- Direct gereduceerd ijzer en zijn productieprocessen

- Factoren die het sinter- en sinterproces beïnvloeden

- CNC-machines en de voordelen ervan in industriële engineering

- De molenmachine en zijn verschillende subcategorieën

- Inzicht in boogboutlassen en zijn technieken

- Inzicht in de verwerking en fabricage van kunststoffen

- Het autochassis en het belang ervan begrijpen