Smeden van koolstof- en gelegeerd staal

Smeden van koolstofstaal en gelegeerd staal

Het smeden van koolstof (C) en gelegeerd staal vormt een metaalbewerkingsproces, dat het vermogen heeft om het materiaal te vormen tot de gewenste componentvorm, terwijl de gegoten structuur van het smeedmateriaal wordt verfijnd, krimpholtes worden genezen en de mechanische eigenschappen van de materiaal. De hoeveelheid daaropvolgende bewerkingen wordt ook verminderd, hoewel dit afhangt van de geometrie van het voltooide onderdeel en de smeedprocessen die worden gebruikt.

Gegoten ingots zijn het traditionele uitgangspunt geweest voor smeedstukken, ofwel rechtstreeks uit de ingots gesmeed, of uit een bloem of knuppel die warm is bewerkt uit een ingot. Door het brede gebruik van continu gegoten staal wordt continu gegoten product nu normaal gebruikt als de initiële voorraad. Naast gegoten ingots, gerolde en gegoten bloemen en knuppels, zijn andere uitgangsmaterialen voor smeedstukken platen, staven en staven en stalen gietstukken.

Het smeden van ijzer en staal begon met het begin van de ijzertijd. In die tijd maakte heet bewerken door middel van hameren deel uit van het proces voor de productie van smeedijzer, en voor het maken van producten in zowel smeedijzer als staal. De ruwe smeltovens die hoogwaardig ijzererts, houtskool en vloeimiddelen gebruikten, produceerden kleine hoeveelheden ijzer die met de hand aan elkaar moesten worden gesmeed om bruikbare voorraad te produceren. Aanvankelijk was dit het hoofddoel van het smeden in die tijd. Het wordt algemeen erkend dat het begin van de industriële revolutie serieus begon met het smeden van staal. Ondanks (of misschien wel dankzij) deze lange geschiedenis is het smeden van staal een intuïtief, empirisch proces.

Smeedstukken worden normaal gesproken op verschillende manieren geclassificeerd, te beginnen met de algemene classificaties van smeden met open matrijzen en smeden met gesloten matrijzen. Ze worden ook geclassificeerd in termen van de bijna-afwerkingsfactor, of de hoeveelheid voorraad (dekking) die van het smeedstuk moet worden verwijderd door machinale bewerking om te voldoen aan de dimensie- en detailvereisten van het voltooide onderdeel. Ten slotte worden smeedstukken verder geclassificeerd in termen van de smeedapparatuur die nodig is voor hun vervaardiging, zoals smeedstukken met een hamerslag, ringgewalst smeedstukken en smeedstukken met meerdere rammen. Van de verschillende classificaties zijn die op basis van de close-to-finish-factor het meest gerelateerd aan de inherente eigenschappen van het smeedwerk, zoals sterkte en weerstand tegen spanningscorrosie. Over het algemeen heeft het type smeedwerk dat de minste bewerking nodig heeft om aan de eisen van het afgewerkte onderdeel te voldoen, de beste eigenschappen.

Volgens ASTM-specificatie A 788 is het smeden van staal het product van een substantieel samendrukkende plastische bewerking die het materiaal consolideert en de gewenste vorm produceert. De plastische bewerking kan worden uitgevoerd door een hamer, een perssmeedmachine of een ringwalsmachine en moet het materiaal vervormen om een in wezen smeedijzeren structuur te produceren. Warmwalsbewerkingen kunnen worden gebruikt om bloemen of knuppels te produceren voor hersmeden. Smeedstukken kunnen worden onderverdeeld in de volgende drie klassen op basis van hun smeedtemperaturen.

- Warmbewerkt smeedwerk - Smeedstukken geproduceerd door te werken bij temperaturen boven de herkristallisatietemperatuur voor het materiaal.

- Warm-koud bewerkte smeedstukken - Smeedstukken bewerkt bij verhoogde temperaturen iets onder de herkristallisatietemperatuur om de mechanische sterkte te vergroten. Warm-koud bewerkt smeedwerk kan worden gemaakt van materiaal dat eerder warm is bewerkt door smeden of walsen. Een warm-koud bewerkt smeedstuk kan worden gemaakt in één continue bewerking waarbij het materiaal eerst warm wordt bewerkt en vervolgens koud wordt bewerkt door regeling van de eindtemperatuur. Door verschillen in fabricage worden warmgewalste of warm en koud afgewerkte staven (halffabrikaten of afgewerkte staven), knuppels of bloemen niet als smeedwerk beschouwd.

- Koud bewerkte smeedstukken - Smeedstukken geproduceerd door plastic dat ver onder het temperatuurbereik werkt waarbij herkristallisatie van het materiaal plaatsvindt. Koud bewerkt smeedwerk moet worden gemaakt van materiaal dat eerder warm is bewerkt door smeden of walsen.

De vervaardigde productvormen voor staal omvatten plaat, vormen, staaf, plaat, strip, buizen, pijpen, extrusies en smeedstukken. Over het algemeen zijn extrusies inbegrepen bij smeedstukken, maar de definitie van een smeedstuk sluit gewalste platen en staven uit. Dit komt omdat smeedstukken, behalve dat ze ongeveer overeenkomen met de uiteindelijke vorm van het vereiste onderdeel, niet de kenmerken van laminaire insluitsels zullen vertonen door zwakte van de dikte die soms wordt geassocieerd met warmgewalste plaat, of de centrale ondeugdelijkheid die soms wordt geassocieerd met warmgewalste staaf.

Koolstofstaal en gelegeerd staal zijn normaal gesproken verreweg de meest gesmede materialen en kunnen gemakkelijk worden gesmeed tot een grote verscheidenheid aan vormen met behulp van warmsmeed-, warmsmeed- of koudsmeedprocessen en standaardapparatuur. De selectie van smeedtemperaturen voor koolstof- en gelegeerd staal is gebaseerd op het koolstofgehalte, de samenstelling van de legering, het temperatuurbereik voor optimale plasticiteit en de hoeveelheid reductie die nodig is om het werkstuk te smeden. Van deze factoren heeft het koolstofgehalte de meeste invloed op de bovengrens van de smeedtemperaturen.

Ondanks het grote aantal beschikbare samenstellingen, vertonen alle materialen in deze categorie in wezen vergelijkbare smeedeigenschappen. Uitzondering hierop zijn staalsoorten die vrij verspanende additieven bevatten, zoals sulfiden, aangezien deze materialen moeilijker te smeden zijn dan niet-vrije verspanende soorten. Normaal gesproken verbetert de hete smeedbaarheid van koolstof- en gelegeerd staal naarmate de vervormingssnelheid toeneemt. De verbetering van de verwerkbaarheid is voornamelijk te danken aan de verhoogde vervormingswarmte die wordt gegenereerd bij hoge vervormingssnelheden.

De rechtvaardiging voor het verkiezen van smeden boven andere, soms meer economische, methoden voor het produceren van bruikbare vormen is gebaseerd op verschillende overwegingen. Mechanische eigenschappen in bewerkte materialen worden tijdens het werken gemaximaliseerd in de richting van de grote metaalstroom. Voor complexe vormen biedt alleen smeden de mogelijkheid om de metaalstroom evenwijdig aan grote toegepaste bedrijfsbelastingen te sturen en, binnen bepaalde grenzen, de verfijning van de originele structuren van de smeedmaterialen te beheersen. Verfijning van de microstructuur is een functie van de temperatuur, de richting en de mate van reductie van het smeedmateriaal naar de gesmede vorm. Het maximaliseren van de structurele integriteit van het materiaal maakt een verfijning van de ontwerpconfiguratie mogelijk, wat op zijn beurt een gewichtsvermindering mogelijk maakt. Adequate controle van de metaalstroom om eigenschappen in complexe smeedconfiguraties te optimaliseren, vereist over het algemeen een of meer stuikbewerkingen voorafgaand aan het smeden van de matrijs en kan hol smeden of terugextrusie vereisen om flitsvorming bij matrijsscheidingslijnen te voorkomen.

Vanwege de functies die de stalen smeedstukken moeten vervullen, bevatten smeedontwerpen vaak grote warmtebehandelde sectie-afmetingen en kunnen ze een onregelmatige vorm hebben, zodat significante spanningen kunnen worden uitgeoefend tijdens gebruik in alle drie hoofdassen, namelijk (i) longitudinale , (ii) transversaal, en (iii) korte transversaal. Door zorgvuldige selectie van de grootte van het uitgangsmateriaal en de smeedstappen, is het mogelijk dat een smeedstuk gunstige eigenschappen vertoont in alle drie de richtingen. In andere gevallen, bijvoorbeeld bij het smeden van een opgestuikte schijf, kunnen gunstige mechanische eigenschappen worden bereikt in een radiale richting over de volledige omtrek, iets wat mogelijk is bij een schijf die eenvoudig uit een gewalste plaat is gesneden.

Heet smeden gedrag

Het heet smeden van koolstof- en gelegeerd staal tot ingewikkelde vormen wordt zelden beperkt door aspecten van smeedbaarheid, met uitzondering van de vrij verspanende soorten. Sectiedikte, vormcomplexiteit en smeedgrootte worden meestal beperkt door de koeling die optreedt wanneer het verwarmde werkstuk in contact komt met de koude matrijzen. Om deze reden wordt vaak de voorkeur gegeven aan apparatuur met relatief korte matrijscontacttijden, zoals hamers, voor het smeden van ingewikkelde vormen in staal.

Forgeability - Smeedbaarheid is het relatieve vermogen van staal om onder drukbelasting te vloeien zonder te breken. Behalve voor opnieuw gezwavelde en opnieuw gefosforiseerde soorten, worden de meeste koolstof- en laaggelegeerde staalsoorten gewoonlijk geacht een goede smeedbaarheid te hebben. Verschillen in smeedgedrag tussen de verschillende staalsoorten zijn klein genoeg om de selectie van het staal door smeedgedrag zelden te beïnvloeden. De keuze voor opnieuw gezwaveld of opnieuw gefosforiseerd staal voor het smeden is echter meestal alleen gerechtvaardigd als het smeedwerk uitgebreid moet worden bewerkt, aangezien een van de belangrijkste redenen om productie door smeden te overwegen het vermijden van daaropvolgende bewerkingen is, deze situatie is ongebruikelijk.

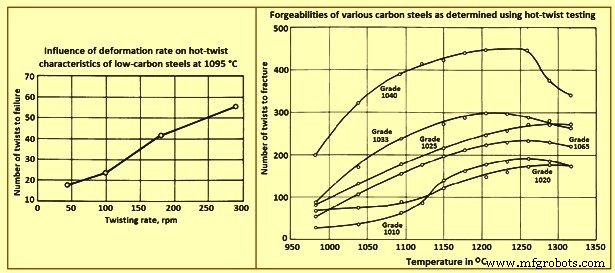

Een veelgebruikte manier om de smeedbaarheid van staal te meten, is de hot-twist-test. Zoals de naam al aangeeft, omvat deze test het draaien van verwarmde staafmonsters om te breken bij een aantal verschillende temperaturen die zijn geselecteerd om het mogelijke hete werktemperatuurbereik van het testmateriaal te dekken. Het aantal draaiingen om te breken, evenals het koppel dat nodig is om het draaien met een constante snelheid te handhaven, worden gerapporteerd. De temperatuur waarbij het aantal twists het grootst is, indien een dergelijk maximum bestaat, wordt verondersteld de optimale hete werktemperatuur van het testmateriaal te zijn. De smeedbaarheid van verschillende koolstofstaalsoorten, zoals bepaald door middel van testen met warme twist, wordt getoond in Fig. 1. Verschillende andere tests zoals hieronder gegeven worden gebruikt om de smeedbaarheid van staal te evalueren.

- De wig-smeedtest - In deze test wordt een wigvormig exemplaar gesmeed tussen platte matrijzen en de verticale vervorming die scheuren veroorzaakt, wordt vastgesteld.

- De zijperstest - Deze test bestaat uit het samendrukken van een cilindrisch staafmonster tussen vlakke, evenwijdige matrijzen met de as van de cilinder evenwijdig aan de matrijzen. De uiteinden van de cilinder zijn onbeperkt en de smeedbaarheid wordt gemeten aan de hand van de hoeveelheid vervorming die is verkregen vóór het barsten.

- De verstoorde test - In deze test wordt een cilinder samengedrukt tussen platte matrijzen en worden de oppervlaktespanningen bij breuk op de evenaar van de cilinder gemeten.

- De opstuikingstest met een getande staaf – Deze test is vergelijkbaar met de stuiftest, behalve dat er axiale inkepingen in het testmonster worden aangebracht om hoge lokale spanningsniveaus te introduceren. Deze hogere spanningen kunnen meer indicatief zijn voor de spanningen die worden ervaren tijdens daadwerkelijke smeedbewerkingen dan die geproduceerd in de standaard stuwtest.

- De hete trekproef - Deze test gebruikt vaak een speciaal testapparaat om zowel de reksnelheden als de temperaturen over een breed bereik te variëren.

Effect van reksnelheid op smeedbaarheid – De smeedbaarheid van staal neemt over het algemeen toe met toenemende reksnelheid. Dit effect is aangetoond voor staal met een laag koolstofgehalte in hot-twist-testen (Fig 1), waar het aantal twists to failure toeneemt met toenemende twistsnelheid. Aangenomen wordt dat deze verbetering in smeedbaarheid bij hogere reksnelheden het gevolg is van de verhoogde vervormingswarmte die bij hogere reksnelheden wordt geproduceerd. Overmatige temperatuurstijgingen door vervormingswarmte kunnen echter leiden tot beginnend smelten, wat de smeedbaarheid en mechanische eigenschappen kan verminderen.

Fig 1 Invloed van vervormingssnelheid en smeedbaarheid van verschillende koolstofstaalsoorten

Stroomspanning en smeeddruk – Vloeispanningen en smeeddrukken kunnen worden verkregen uit koppelkrommen die zijn gegenereerd in hot-twist-tests of uit hete compressie- of trektests. De gegevens van deze curven laten zien dat de relatieve smeeddrukvereisten voor deze groep legeringen niet sterk variëren bij normale hete smeedtemperaturen. Er zijn aanzienlijk hogere drukken nodig voor het sterker gelegeerde materiaal, en dit legeringsmateriaal vertoont ook een significantere toename van de smeeddruk met toenemende reductie.

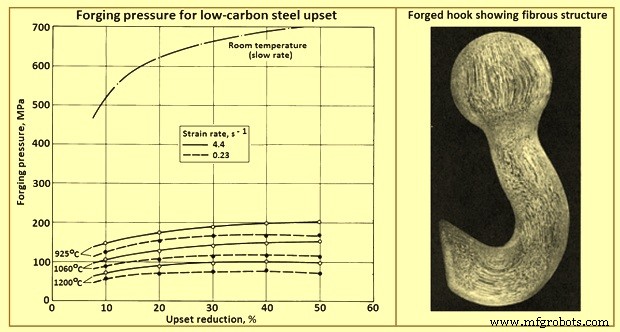

Effect van reksnelheid op smeeddruk - Smeeddrukken die nodig zijn voor een bepaald staal nemen toe met toenemende reksnelheid. Studies van staal met een laag koolstofgehalte geven aan dat de invloed van de vervormingssnelheid meer uitgesproken is bij hogere smeedtemperaturen. Dit effect wordt getoond in figuur 2, die spanning-rekcurves geeft voor staal met een laag koolstofgehalte dat bij verschillende temperaturen en reksnelheden is gesmeed. Soortgelijke effecten zijn waargenomen bij gelegeerd staal.

Fig 2 Smeeddruk voor opstuiking van koolstofarm staal bij verschillende temperaturen en twee reksnelheden

Selectie van staal voor smeden

Ingots, bloemen, knuppels en platen van koolstof en gelegeerd staal voor het smeden worden warmgewalst of gegoten om de afmetingen van de dwarsdoorsnede te benaderen, en daarom zijn rechtheids-, welvings-, draai- en vlakheidstoleranties niet van toepassing. Halffabrikaten van staal voor het smeden worden geproduceerd op gespecificeerde stukgewichten of gespecificeerde lengtes.

Oppervlakteconditionering – Halffabrikaten van staal voor het smeden kunnen worden geconditioneerd door afbranden, chippen of slijpen om onvolkomenheden aan het oppervlak te verwijderen of te minimaliseren. Houd er echter rekening mee dat het product, ongeacht de conditionering van het oppervlak, nog steeds enkele onvolkomenheden aan het oppervlak kan bevatten.

Gewichtstoleranties – De toleranties voor knuppels, bloemen en platen zijn vaak +/- 5% voor individuele stukken of voor partijen met een gewicht van minder dan 18 ton. Voor partijen die meer wegen, gelden vaak gewichtstoleranties van +/- 2,5%.

Snijden – Halffabrikaten van staal voor het smeden worden over het algemeen op lengte gesneden door heet knippen. Afhankelijk van de staalsamenstelling kan ook heet zagen of vlamsnijden worden toegepast.

Kwaliteit – Kwaliteit, zoals de term wordt gebruikt voor halffabrikaten van staal voor het smeden, is afhankelijk van veel verschillende factoren, waaronder de mate van interne degelijkheid, relatieve uniformiteit van chemische samenstelling en relatieve vrijheid van oppervlakte-imperfecties.

Halffabrikaat staal van smeedkwaliteit wordt gebruikt in warmsmeedtoepassingen die een daaropvolgende warmtebehandeling of machinale bewerkingen kunnen inhouden. Dergelijke toepassingen vereisen een relatief nauwkeurige controle van de chemische samenstelling en van de staalproductie.

De keuze van staal voor een gesmeed onderdeel is een integraal onderdeel van het ontwerpproces en aanvaardbare prestaties zijn afhankelijk van deze keuze. Een zorgvuldig begrip van het eindgebruik van het voltooide onderdeel dient om de vereiste mechanische eigenschappen, vereisten voor oppervlakteafwerking, tolerantie voor niet-metalen insluitsels en de bijbehorende inspectiemethoden en -criteria te definiëren.

Staalsoorten van smeedkwaliteit worden geproduceerd met een breed scala aan chemische samenstellingen. Bij elk van de smelt- en walspraktijken wordt een niveau van testen en kwaliteitsevaluatie gedaan. Als daar een noodzaak voor is, kunnen voor het staal een of meer speciale kwaliteitsbeperkingen worden opgegeven, zoals de mate van voorkomen van niet-metalen insluitsels. Af en toe, voor toepassingen met een hogere betrouwbaarheid, is het nodig dat het staal wordt onderworpen aan een vacuümboog-omsmelt- of elektroslak-omsmeltproces.

Het gebruik van microgelegeerd staal is de afgelopen jaren geëvolueerd, zoals toepassingen als krukassen voor auto's. Deze staalsoorten hebben typisch kleine toevoegingen (0,05% tot 0,1%) vanadium of niobium en kunnen aanvaardbare eigenschappen bereiken in de niet-warmtebehandelde (als gesmeed) toestand. Bijgevolg behouden deze legeringen de voordelen van het smeedproces terwijl ze economisch concurrerend zijn met gietstukken vanwege de eliminatie van de warmtebehandelingscyclus.

Ontwerpvereisten – De selectie van staal voor een gesmeed onderdeel vereist normaal gesproken een compromis tussen tegengestelde factoren, bijvoorbeeld sterkte versus taaiheid, weerstand tegen spanningscorrosie versus gewicht, fabricagekosten versus nuttig draagvermogen, productiekosten versus onderhoudskosten en de kosten van de staalgrondstof versus de totale productiekosten van het smeden. Materiaalkeuze omvat ook het in overweging nemen van smeltpraktijken, vormmethoden, machinale bewerkingen, warmtebehandelingsprocedures en verslechtering van de eigenschappen met de tijd in gebruik, evenals de conventionele mechanische en chemische eigenschappen van het te smeden staal.

Een efficiënt smeedontwerp bereikt maximale prestaties uit de minimale hoeveelheid materiaal in overeenstemming met de toe te passen belastingen, produceerbaarheid en gewenste levensduur. Om het staal af te stemmen op zijn ontwerpcomponent, wordt het staal eerst beoordeeld op sterkte en taaiheid en vervolgens gekwalificeerd voor stabiliteit tegen temperatuur en omgeving. Optimale staalsoorten worden vervolgens geanalyseerd op produceerbaarheid en uiteindelijk op zuinigheid.

Faalanalyse is een nuttige gegevensbron om de eigenschappen van staal af te stemmen op de vereisten. Het falen van een onderdeel kan optreden tijdens bedrijf binnen het ontwerpspanningsbereik. Een oorzaak van voortijdig falen is het ontbreken van de juiste oriëntatie van een kritische ontwerpspanning met de geprefereerde graanstroom van een smeedstuk. Onvoorziene storingen kunnen ook optreden vanwege de verslechtering van eigenschappen met de tijd en service. Zo kunnen spanningscorrosiescheuren, die het gevolg zijn van aanhoudende trekspanning, zelfs in een typische omgevingsatmosfeer optreden. Onder deze omstandigheden is de kans het grootst dat bezwijken optreedt op plaatsen in het smeedwerk die samenvallen met blootliggende kopse nerf. Foutanalyses kunnen andere oorzaken van voortijdig falen aan het licht brengen, zoals overmatige korrelgroei, insluitingen van niet-metalen onzuiverheden, vouwen van de graanstroom door onjuiste smeedpraktijken, ontbreken van een bewerkte metallurgische structuur en de onbedoelde productie van stressverhogers door machinale bewerking tot een overdreven scherpe filet of door slechte pasvorm in montage.

Effecten van vervalsing op eigendommen

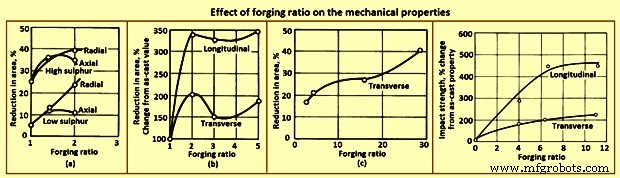

Voor het vormen van een complexe configuratie uit een staaf of knuppel van koolstofstaal of gelegeerd staal moet eerst het staal in een geschikte uitgangsvorm (voorgevormd) worden 'gerangschikt' en vervolgens worden gedwongen om in de uiteindelijke configuratie van het onderdeel te vloeien. Deze herschikking van het metaal heeft weinig effect op de hardheid en sterkte van het staal, maar bepaalde mechanische eigenschappen (zoals vervormbaarheid, slagvastheid en vermoeiingssterkte) worden verbeterd. Deze verbetering in eigenschappen (Fig 2) vindt plaats omdat smeden (i) segregatie verbreekt, porositeit geneest en homogenisatie bevordert, (ii) een vezelachtige korrelstructuur produceert die mechanische eigenschappen verbetert parallel aan de graanstroom, en (iii) vermindert als -gegoten korrelgrootte.

Typische verbeteringen in ductiliteit en slagvastheid van warmtebehandelde staalsoorten als functie van smeedreductie worden getoond in figuur 3. Deze gegevens illustreren dat maximale verbetering in elk geval optreedt in de richting van maximale rek. Taaiheid en taaiheid bereiken hun maximum na een bepaalde mate van reductie, waarna verdere reductie van weinig waarde is.

Fig 3 Effect van smeedverhoudingen op de mechanische eigenschappen

Tabblad 1 geeft de typische longitudinale mechanische eigenschappen van smeedstukken van koolstofarm en medium koolstofstaal in de gegloeide, genormaliseerde en afgeschrikte en getemperde omstandigheden. Zoals te verwachten is, neemt de sterkte toe met toenemend koolstofgehalte, terwijl de ductiliteit afneemt. Erkend moet worden dat smeedstukken met gesloten matrijs voor het grootste deel zijn gemaakt van gesmeed knuppels die een aanzienlijke voorafgaande bewerking hebben ondergaan. Smeedstukken met open matrijs kunnen echter worden gemaakt van gesmeed knuppels of als gegoten product.

| Tabblad 1 Longitudinale eigenschappen van koolstofstaalsmeedstukken bij vier koolstofgehalten | |||||||

| Sl.-nr. | Koolstofgehalte | Ultieme treksterkte | Opbrengststerkte, 0,2% offset | Verlenging | Verkleining in oppervlakte | Vermoeidheid * | Hardheid |

| % | MPa | MPa | % | % | MPa | HB | |

| Gegloeid | |||||||

| 1 | 0,24 | 438 | 201 | 39 | 59 | 185 | 122 |

| 2 | 0.30 | 483 | 245 | 31,5 | 58 | 193 | 134 |

| 3 | 0,35 | 555 | 279 | 24,5 | 39 | 224 | 157 |

| 4 | 0,40 | 634 | 348 | 24 | 42 | 248 | 180 |

| Genormaliseerd | |||||||

| 1 | 0,24 | 483 | 247 | 34 | 56.5 | 193 | 134 |

| 2 | 0.30 | 521 | 276 | 28 | 44 | 209 | 148 |

| 3 | 0,35 | 579 | 303 | 23 | 36 | 232 | 164 |

| 4 | 0,40 | 690 | 355 | 22 | 36 | 255 | 196 |

| Olie geblust en getemperd bij 595 graden C | |||||||

| 1 | 0,24 | 500 | 305 | 35,5 | 62 | 193 | 144 |

| 2 | 0.30 | 552 | 301 | 27 | 52 | 224 | 157 |

| 3 | 0,35 | 669 | 414 | 26.5 | 49 | 247 | 190 |

| 4 | 0,40 | 724 | 386 | 19 | 31 | 277 | 206 |

| * Roterende straaltest bij 10.000.000 uithoudingslimiet | |||||||

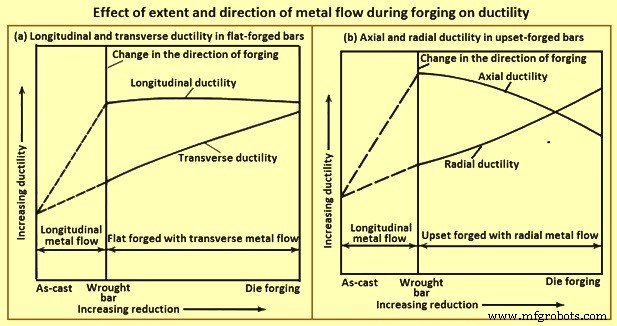

Bij het smeden met gesloten matrijs stroomt metaal in verschillende richtingen. Als voorbeeld, bij het smeden van een ribbe en een baanvorm zoals een luchtframecomponent, is bijna alle metaalstroom in de dwarsrichting. Een dergelijke transversale stroming verbetert de ductiliteit in die richting met weinig of geen vermindering van de longitudinale ductiliteit. Transversale ductiliteit kan mogelijk gelijk zijn aan of beter zijn dan longitudinale ductiliteit als de smeedreducties groot genoeg zijn en als de metaalstroom voornamelijk in de dwarsrichting plaatsvindt. Vergelijkbare effecten worden waargenomen bij het opschudden van gesmede knuppels. In dit geval wordt echter de oorspronkelijke lengteas van het materiaal verkort door stuiken, en de zijdelingse verplaatsing van metaal is in radiale richting. Wanneer de reductie van de opstoting meer dan ongeveer 50% bedraagt, is de ductiliteit in radiale richting gewoonlijk groter dan die in axiale richting (Fig 4).

Fig 4 Typische invloed van opstuikingsreductie op axiale en radiale ductiliteit van gesmeed staal

Smeedijzeren structuur en vervormbaarheid – Een ander aspect van materiaalbeheersing zorgt ervoor dat het uiteindelijke smeedwerk voldoende plastische vervorming heeft ondergaan om de smeedconstructie te bereiken die nodig is voor de ontwikkeling van de mechanische eigenschappen waarop het ontwerp is gebaseerd. Hoewel enige plastische vervorming wordt bereikt tijdens de afbraak van een gegoten product tot een smeedstaaf, wordt er veel meer bijgebracht tijdens het smeedproces met gesloten matrijs. Voor materiaalcontrole voor smeedstukken met hoge sterkte kan het nodig zijn de mechanische eigenschappen van de smeedstaaf te bepalen, evenals die van het smeedstuk.

Een maat voor taaiheid of taaiheid wordt bepaald door het meten van de vermindering van het oppervlak verkregen in transversale trekproefmonsters. Wanneer overeenkomstige tests worden uitgevoerd van transversale en longitudinale monsters die zijn genomen van smeedstukken die met warmte zijn behandeld tot hetzelfde sterkteniveau, is het mogelijk om de mechanische eigenschappen van knuppelmateriaal en smeedstukken te vergelijken en het aandeel van de uiteindelijke bewerkte metallurgische structuur te schatten die door elk wordt bijgedragen.

Ductiliteit en de hoeveelheid smeedvermindering – Een hoofddoel van materiaalbeheersing is ervoor te zorgen dat optimale mechanische eigenschappen worden bereikt in het afgewerkte smeedwerk. De mate van vermindering die bij het smeden wordt bereikt, heeft een duidelijk effect op de ductiliteit, zoals weergegeven in figuur 4, waarin de ductiliteit in de gegoten staaf, de gesmeed (gerolde) staaf of knuppel en het smeedwerk wordt vergeleken. De krommen in figuur 4(a) geven aan dat wanneer een smeedijzeren staaf of knuppel plat is gesmeed in een matrijs, een toename van de smeedreductie geen invloed heeft op de longitudinale ductiliteit, maar resulteert in een geleidelijke toename van de transversale ductiliteit. Wanneer een soortgelijke staaf of knuppel in een matrijs wordt gesmeed, resulteert een toename van de smeedreductie in een geleidelijke afname van de axiale ductiliteit en een geleidelijke toename van de radiale ductiliteit.

De taaiheid van gegoten blokken varieert met chemische samenstellingen, smeltpraktijken en staafgrootte. De taaiheid van stalen blokken van dezelfde legeringssamenstelling varieert ook, afhankelijk van of ze zijn gegoten uit luchtgesmolten of vacuümgebogen staal. Wanneer men begint met een grote staaf van een bepaalde legering, is het soms praktisch om delen van de staaf tot verschillende staaf- of staafafmetingen te walsen met variërende hoeveelheden smeedreductie. De minimale hoeveelheid reductie is niet standaard, maar is zelden minder dan 2:1 (verhouding van staafsectie-oppervlak tot knuppelsectie-oppervlak). De reductie van stalen staaf tot knuppel is normaal gesproken veel groter dan 2:1. Sommige hittebestendige smeedstukken van legeringen daarentegen worden rechtstreeks uit een gegoten staaf gesmeed.

Vaak is het niet haalbaar om knuppels voor te bereiden voor smeedstukken die zo groot zijn dat ze het hele gewicht van een staaf nodig hebben. De hoeveelheid smeedvermindering die wordt weergegeven door gesmeed metallurgische structuren wordt het best gecontroleerd door observatie en testen van macro-ets- en trekproefmonsters genomen uit voltooide smeedstukken. Deze monsters maken exploratie van kritieke gebieden en, in het algemeen, van het gehele smeedwerk mogelijk. Ze worden, indien nodig, geselecteerd uit de longitudinale, lange transversale en korte transversale korrelrichtingen. Etsproeven maken visuele waarneming van de graanstroom mogelijk. Mechanische tests correleren sterkte en taaiheid met korrelstroom.

Graanstroom – Macro-etsen maakt directe observatie van de korrelrichting en contour mogelijk en dient ook om plooien, overlappingen en terugstromende stroming te detecteren. Door geschikte monsters te macro-etsen, kan de korrelstroom worden onderzocht in de longitudinale, lange transversale en korte transversale richtingen. Macro-etsen maakt ook evaluatie mogelijk van complete secties, van begin tot eind en van zij aan zij, en een beoordeling van de uniformiteit van macrokorrelgrootte. Fig 2 toont de graanstroom in een representatief gesmeed onderdeel.

Korrelgrootte en microbestanddelen – Metallografisch onderzoek, met behulp van een microscoop, is het meest geschikt voor het onderzoeken van twijfelachtige gebieden die worden onthuld door macro-etsen, voor het meten van de korrelgrootte en voor het bepalen van de aard en hoeveelheid microbestanddelen.

Vermoeidheidskracht – Vermoeiingstests worden gebruikt bij materiaalcontrole onder de omstandigheden en voor doeleinden zoals (i) laboratoriumtests van kleine monsters voor de ontwikkeling of kwalificatie van materiaal, (ii) laboratoriumtests van complete componenten of subassemblages voor ontwerpontwikkeling, en (iii) bewaking van componenten of assemblages in het veld om hun blijvende bedrijfszekerheid te garanderen.

Het laboratorium vermoeiingstesten van kleine monsters voor de kwalificatie of ontwikkeling van materiaal gebeurt volgens standaardmethoden. Testmonsters worden, indien nodig, genomen van fabrieksproducten of van smeedstukken met gesloten matrijs. Standaardmonsters zijn klein genoeg om selectie uit vele locaties binnen een smeedstuk mogelijk te maken en om te correleren met verschillende richtingen van graanstroom. Testen worden over het algemeen gedaan bij kamertemperatuur in lucht, hoewel testen bij hogere of lagere temperaturen en in speciale atmosferen haalbaar is.

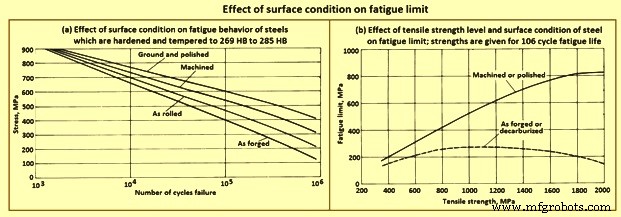

De toepassing van kleinschalige laboratoriummoeheidstesten voor de analyse van componenten of assemblages introduceert extra variabelen. Een daarvan is het effect van de oppervlakteconditie. De curven in figuur 5(a) laten zien dat de vermoeiingssterkte van staalmonsters aanzienlijk varieert, afhankelijk van of het oppervlak gepolijst, machinaal bewerkt, warmgewalst of gesmeed is. Het geteste staal is een gesmeed laaggelegeerd staal dat thermisch is behandeld tot 269 HB tot 285 HB, wat overeenkomt met een treksterkte van 876 MPa en een vloeigrens van 696 MPa. Monstervoorbereiding vereiste dat de monsters na warmtebehandeling machinaal bewerkt en gepolijst werden en dat walsen of smeden aan warmtebehandeling voorafging. Voor een vermoeiingslevensduur van 106 cycli is de vermoeiingsgrens 395 MPa voor de grondmonsters, 315 MPa voor de machinaal bewerkte monsters, 205 MPa voor de opgerolde monsters en slechts 150 MPa voor de gesmede monsters.

De curven in Fig. 5(b) zijn van toepassing op staal met een treksterkte van 345 MPa tot 2.070 MPa en zijn benaderingen van verschillende tests. Monstervoorbereiding voor gesmede of ontkoolde monsters met een treksterkte van 965 MPa omvat staal dat ruw is bewerkt uit staafmateriaal, gedurende 20 minuten tot 30 minuten in een gasgestookte moffeloven is verwarmd tot ongeveer 900 ° C, zeer licht gesmeed uit een origineel 7,47 mm diameter tot een uiteindelijke diameter van 7,16 mm, en luchtgekoeld. Warmtebehandeling bestond uit austenitiseren in een zoutbad bij ongeveer 830 °C gedurende 45 minuten, afschrikken in olie, 1 uur temperen in lucht bij ongeveer 620 °C en afschrikken met water. Smeden en warmtebehandeling produceerden een oppervlak dat ontkoold was tot een diepte van ongeveer 0,064 mm. Deze monsters hebben bij 106 cycli een vermoeiingssterkte van ongeveer 310 MPa laten zien, vergeleken met 470 MPa voor monsters die niet zijn gesmeed maar machinaal of gepolijst en vrij van ontkoling zijn. Ontkoling verlaagt de sterkteniveaus die worden verkregen door warmtebehandeling. Laboratoriumcontrole van de oppervlakteconditie is moeilijk te dupliceren in de hoeveelheidsproductie van de gesmede componenten. Daarom varieert de vermoeiingssterkte van componenten van volledige grootte over een groter bereik dan die van kleine monsters, vanwege variaties in oppervlakteconditie.

Fig 5 Effect van oppervlakteconditie op vermoeidheidslimiet

Breeksterkte – De brosse breuk van smeedstukken en andere componenten als gevolg van scheurvoortplanting bij spanningen die aanzienlijk onder de vloeigrens van het staal liggen, heeft geleid tot wijdverbreide studie van breukkenmerken en methoden voor het evalueren van breuktaaiheid. De resultaten van deze onderzoeken zijn van groot belang voor materiaalbeheersing, vooral met betrekking tot de ontwikkeling van tests voor het evalueren van breuktaaiheid waarop normen voor materiaalbeheersing kunnen worden gebaseerd.

Op het gebied van laboratoriumtests en analytische technieken is grote nadruk gelegd op de ontwikkeling van betrouwbare methoden voor het evalueren van de sterkte van staal dat scheuren of barstachtige defecten bevat. In het bijzonder is de belangstelling gericht geweest op methoden voor het bepalen van de breuktaaiheid met vlakke rek. Forged components are evaluated by testing small samples removed from selected locations on the forging which are representative of the various grain directions.

One test procedure comprises the bend testing of the notched and fatigue-cracked samples in a neutral environment. The objective of this test is to get a lower limiting value of fracture toughness which can be used to estimate the relationship between stress and defect size in a metal under service conditions in which high constraint is expected. In the test procedure referred to, a test sample with a chevron notch is suitably pre-cracked in fatigue. It is then tested in a bend test fixture provided with support rolls which rotate and move apart slightly to permit rolling contact and virtually eliminate the friction effect. The sample is subjected to three-point bending, and the imposed load versus displacement change across the notch is recorded on an autographic recorder. Fracture toughness is rated by a calculated parameter, the critical stress intensity.

End-grain exposure – Lowered resistance to stress-corrosion cracking in the long-transverse and short-transverse directions is related to the end-grain exposure. A long, narrow test sample sectioned so that the grain is parallel to the longitudinal axis of the sample has no exposed end grain, except at the extreme ends, which are not subjected to the loading. In contrast, a corresponding sample cut in the transverse direction has end-grain exposure at all points along its length. End grain is especially pronounced in the short-transverse direction on die forgings designed with a flash line. Consequently, forged components designed to reduce or eliminate end grain have better resistance to stress-corrosion cracking.

Residual stress – The sustained tensile stress at the surface of a forging which contributes to stress-corrosion cracking is the total of applied and residual stresses. When the residual stress constitutes a significant percentage of the total stress, it is to be reduced or eliminated. Common sources of residual tensile stresses include quenching, machining, and poor fit in assembly. Each can be suitably modified to reduce or eliminate tensile stresses, especially those present in an exposed surface. As an example, drastic quenching places the surface of a heat-treatable alloy in a state of compression and the core in a state of tension. Furthermore, the compressed surface can be entirely removed during rough machining, exposing the tension-stressed core material. This hazard can be avoided by quenching after, rather than before, rough machining. In some applications, a surface in tension is placed in compression by shot peening.

Hydrogen-stress cracking occurs without corrosion. Hence, its initiation is not confined to exterior surfaces in contact with a corrosive medium. It can start at any suitable nucleus, such as an inclusion or void, as well as at a surface notch or other irregularity. Hydrogen-stress cracking at the interior is described as hydrogen embrittlement or hydrogen flaking. Hydrogen-stress cracking has been observed, studied, and brought under control in most high-strength steels. The modern practice of vacuum melting can reduce residual hydrogen to negligible amounts. A hydrogen content of 3 ppm to 6 ppm in air-melted steel can be readily lowered to 0.6 ppm to 1 ppm by vacuum arc remelting. Provided that the initial hydrogen content of the steel is acceptably low, material control procedures are to ensure that hydrogen pickup is avoided in all subsequent processing, including forging, heat treating, hot salt bath descaling, pickling, and plating. During forging, steels develop a surface scale and a decarburized surface layer, both of which are subsequently removed by grit blasting and machining. Unless the steel is acid pickled, there is no possibility of hydrogen pickup.

Many of the critical parts made from steel forgings are protected by a coating of cadmium. Steel parts heat treated to strength levels higher than 1,655 MPa are especially sensitive to hydrogen pickup, in case they are coated with cadmium, the coating is deposited in vacuum. Parts heat treated to strength levels lower than 1,655 MPa can be cadmium plated electrolytically, provided that a titanium-containing plating bath is used and the parts are subsequently baked at around 190 deg C for 12 hours.

Mechanical properties – A major advantage of shaping metal parts by rolling, forging, or extrusion stems from the opportunities such processes offer the designer with respect to the control of grain flow. The strength of these and similar wrought products is almost always greatest in the longitudinal direction (or equivalent) of grain flow, and the maximum load-carrying ability in the finished part is achieved by providing a grain-flow pattern parallel to the direction of the major applied service loads when, in addition, sound, dense, good-quality metal of sufficiently fine grain size has been produced throughout.

Grain flow and anisotropy – Steel which is rolled, forged, or extruded develops and retains a fiber like grain structure aligned in the principal direction of working. This characteristic becomes visible on external and sectional surfaces of wrought products when the surfaces are suitably prepared and etched. The fibers are the result of elongation of the micro-structural constituents of the steel in the direction of working. Hence, the phrase ‘direction of grain flow’ is normally used to describe the dominant direction of these fibers within wrought metal products.

In wrought steel, the direction of grain flow is also evidenced by measurements of mechanical properties. Strength and ductility are almost always greater in the direction parallel to that of working. The characteristic of showing different strength and ductility values with respect to the direction of working is referred to as mechanical anisotropy and is exploited in the design of wrought products. Although the best properties in wrought steels are most frequently the longitudinal (or equivalent), properties in other directions can yet be superior to those in products not wrought, that is, in cast ingots or in forging stock taken from a lightly worked ingot.

Rectangular sections show anisotropy among all the three principal directions i.e. longitudinal, long transverse, and short transverse. A design which employs a rectangular section involves the properties in all these directions, not just the longitudinal. Hence, the longitudinal, long-transverse, and short-transverse service loads of rectangular sections are analyzed separately.

Anisotropy in high strength steel – Although all wrought steels are mechanically anisotropic, the effects of anisotropy on mechanical properties vary among different metals and alloys. For example, a vacuum-melted steel of a given composition is generally less mechanically anisotropic than a conventionally killed, air-melted steel of the same composition. Response to etching to reveal the grain flow characteristic of anisotropy also varies. Steels with poor corrosion resistance are readily etched, while those with good corrosion resistance need more corrosive etchants and extended etching times to reveal grain flow. In general, fatigue properties are markedly affected by the relation of flow-line direction to direction of stresses from applied loads. When flow lines are perpendicular to load stresses, a stress-raising effect is produced.

Forging lubricants

For many years, oil-graphite mixtures have normally being used as lubricants for forging carbon and alloy steels. Recent advances in lubricant technology, however, have resulted in new types of lubricants, including water/graphite mixtures and water-base synthetic lubricants. Each of the normally used lubricants has advantages as well as limitations (Tab 2) which is required to be balanced against process requirements.

| Tab 2 Advantages and limitations of the main lubricants used for hot forging of steels | |||

| Sl. No. | Type of lubricant | Advantages | Limitations |

| 1 | Water-base micro-graphite | Eliminates smoke and fire; provides die cooling; is easily extended with water | Must be applied by spraying for best results |

| 2 | Water-base synthetic | Eliminates smoke and fire; is cleaner than oils or water-base graphite; aids die cooling; is easily diluted, and needs no agitation after initial mixing; reduces clogging of spray equipment; does not transfer dark pigment to part | Must be sprayed; lacks the lubricity of graphite for severe forging operations |

| 3 | Oil-base graphite | Fluid film lends itself to either spray or swab application; has good performance over a wide temperature range (upto 540 deg C). | Generates smoke, fire, and noxious odours; explosive nature may shorten die life; has potentially serious health and safety implications for workers |

Selection criteria – Lubricant selection for forging is based on several factors, including forging temperature, die temperature, forging equipment, method of lubricant application, complexity of the part being forged and environmental and safety considerations. At normal hot-forging temperatures for carbon and alloy steels, water-base graphite lubricants are used almost exclusively, although some hammer shops still employ oil-base graphite.

The most common warm-forming temperature range for carbon and alloy steels is 540 deg C to 870 deg C. Because of the severity of forging conditions at these temperatures, billet coatings are often used in conjunction with die lubricants. The billet coatings used include graphite in a fluid carrier or water-base coatings used in conjunction with phosphate conversion coating of the work piece. For still lower forging temperatures (less than around 400 deg C, molybdenum disulphide has a greater load-carrying capacity than does graphite. Molybdenum disulphide can either be applied in solid form or dispersed in a fluid carrier.

Heat treatment of carbon and alloy steel forgings

Normally steel forgings are specified based upon one of four man conditions namely (i) as forged with no further thermal processing, (ii) heat treated for machinability, (iii) heat treated for final mechanical / physical properties, or (iv) special heat treatment to enhance dimensional stability, particularly in more complex part configurations.

As forged with no further thermal processing – Although the vast majority of steel forgings are heat treated before use, a large tonnage of low carbon steel (0.1 % to 0.25 % C) is used in the as-forged condition. In such forgings, machinability is good, and little is gained in terms of strength by heat treatment. In fact, a number of widely used specifications permit this economic option. It is also interesting to note that, compared to the properties produced by normalizing, strength and machinability are slightly better, which is most likely attributable to the fact that grain size is somewhat coarser than in the normalized condition.

Heat treated for machinability – When a finished machined component is to be produced from a roughly dimensioned forging, machinability becomes a vital consideration to optimize tool life, increase productivity, or both. The specification or forging drawing can specify the heat treatment. However, when specifications give only maximum hardness or micro-structural specifications, the most economical and effective thermal cycle is to be selected. Available heat treatments include full anneal, spheroidize anneal, sub-critical anneal, normalize, or normalize and temper. The heat treatment chosen depends on the steel composition and the machine operations to be performed. Some steel grades are inherently soft while others become quite hard in cooling from the finishing temperature after hot forging. Some type of annealing is usually required or specified to improve machinability.

Heat treated for final mechanical / physical properties – Normalizing or normalizing and tempering can produce the needed minimum hardness and minimum ultimate tensile strength. However, for most steels, a hardening (austenitize) and quenching (in oil, water, or some other medium, depending on section size and hardenability) cycle is employed, followed by tempering to produce the proper hardness, strength, ductility, and impact properties. For steel forgings to be heat treated above the 1,035 MPa strength level and having section size variations, it is general practice to normalize before austenitizing to produce a uniform grain size and minimize internal residual stresses. In some instances, it is normal practice to use the heat for forging as the austenitizing cycle and to quench at the forge unit. The forging is then tempered to complete the heat treat cycle. Although there are obvious limitations to this procedure, definite economies are possible when the procedure is applicable (usually for symmetrical shapes of carbon steels which need little final machining).

Special heat treatment to enhance dimensional stability – Special heat treatments, particularly in more complex part configurations, are sometimes used to control dimensional distortion, relieve residual stresses before or after machining operations, avoid quench cracking, or prevent thermal shock or surface (case) hardening. Although most of the heat-treating cycles can apply, very specific treatments can be needed. Such treatments normally apply to complex forging configurations with adjacent differences in section thickness, or to very high hardenability steels and alloys. When stability of critically dimensioned finished parts permits only light machining of the forging after heat treatment to final properties, special treatments are available, including mar-quenching (mar-tempering), stress relieving, and multiple tempering.

Many applications, such as crankshafts, camshafts, gears, forged rolls, rings, certain bearings, and other machinery components, need increased surface hardness for wear resistance. The important surfaces are normally hardened after machining by flame or induction hardening, carburizing, carbo-nitriding, or nitriding. These processes are listed in the approximate order of increasing cost and decreasing maximum temperature. The latter consideration is important in that dimensional distortion normally decreases with decreasing temperature. This is particularly true of nitriding, which is usually performed below the tempering temperature for the steel used in the forging.

Micro-alloyed forging steels

Micro-alloying (the use of small amounts of elements such as vanadium and niobium to strengthen steels) has been in practice since the 1960s to control the micro-structure and properties of low carbon steels. Most of the early developments have been related to plate and sheet products in which micro-alloy precipitation, controlled rolling, and modern steelmaking technology combined to increase strength significantly relative to that of low carbon steels.

The application of micro-alloying technology to forging steels has lagged behind that of flat-rolled products because of the different property requirements and thermo-mechanical processing of forging steels. Forging steels are normally used in applications in which high strength, fatigue resistance, and wear resistance are needed. These requirements are most often filled by medium carbon steels. Thus, the development of micro-alloyed forging steels has been based around the grades containing 0.3 % to 0.5 % C.

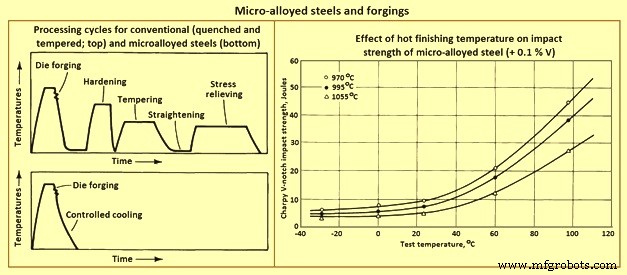

The driving force behind the development of micro-alloyed forging steels has been the need to reduce the production costs. This is accomplished in these materials by means of a simplified thermo-mechanical treatment (that is, a controlled cooling following hot forging) which achieves the desired properties without the separate quenching and tempering treatments required by conventional carbon and alloy steels. In Fig 6, the processing sequence for conventional (quenched and tempered) steels is compared with the micro-alloyed steel-forging process.

Fig 6 Micro-alloyed steels and forgings

Effects of micro-alloying elements

Carbon – Most of the micro-alloyed steels developed for forging have carbon contents ranging from 0.3 % to 0.5 %, which is high enough to form a large amount of pearlite. The pearlite is responsible for substantial strengthening. This level of carbon also decreases the solubility of the micro-alloying constituents in austenite.

Niobium, vanadium, and titanium – Formation of carbo-nitride precipitates is the other major strengthening mechanism of micro-alloyed forging steels. Vanadium, in amounts ranging from 0.05 % to 0.2 %, is the most common micro-alloying addition used in forging steels. Niobium and titanium enhance strength and toughness by providing control of austenite grain size. Frequently niobium is used in combination with vanadium to achieve the benefits of austenite grain size control (from niobium) and carbo-nitride precipitation (from vanadium).

Manganese – Manganese is used in relatively large amounts (1.4 % to 1.5 %) in many micro-alloyed forging steels. It tends to reduce the cementite plate thickness while maintaining the inter-lamellar spacing of pearlite developed. Hence, high manganese levels require lower carbon contents to retain the large amounts of pearlite required for high hardness. Manganese also provides substantial solid solution strengthening, enhances the solubility of vanadium carbonitrides, and lowers the solvus temperature for these phases.

Silicon – The silicon content of most commercial micro-alloyed forging steels is around 0.3 %. Some grades contain upto 0.7 %. Higher silicon contents are associated with significantly higher toughness, apparently because of an increased amount of ferrite relative to that formed in ferrite-pearlite steels with lower silicon contents.

Sulphur – Many micro-alloyed forging steels, particularly those needed for use in automotive forgings in which machinability is critical, have relatively high sulphur contents. The higher sulphur contents contribute to their machinability, which is comparable to that of quenched and tempered steels.

Aluminum and nitrogen – As in hardenable fine-grain steels, aluminum is important for austenite grain size control in micro-alloyed steels. The mechanism of aluminum grain size control is the formation of aluminum nitride particles. It has been shown that nitrogen is the major interstitial component of vanadium carbo-nitride. For this reason, moderate to high nitrogen contents are needed in vanadium containing micro-alloyed steels to promote effective precipitate strengthening.

Controlled Forging

The concept of grain size control has been used for many years in the production of flat rolled products. Particularly in plate rolling, the ability to increase austenite recrystallization temperature using small niobium additions is well known. The process used to produce these steels is usually referred to as controlled rolling. The benefits of austenite grain size control are not, of course, limited to flat rolled products. Although the higher finishing temperatures needed for rolling of bars limit the usefulness of this approach to micro-structural control, finishing temperatures for micro-alloyed bar steels is nonetheless to be controlled.

It has been shown that, although strength is not significantly affected by finishing temperature, toughness of vanadium-containing micro-alloyed steels decreases with increasing finishing temperature. This effect is shown in Fig 6, which compares Charpy V-notch impact strength for a micro-alloyed steel finished at three temperatures. This detrimental effect of a high finishing temperature on impact toughness also carries over to forging operations, that is, the lower the finish temperature in forging, the higher the resulting toughness, and vice versa. After extensive testing, it has been shown that the finishing temperature for forging if reduced to near 1000 deg C, results in impact properties equal to or better than those of hot rolled bar. It is also shown that rapid induction preheating is beneficial for micro-alloyed forging steels, and that cost savings of 10 % (for standard micro-alloyed forgings) to 20 % (for resulphurized grades) are possible.

Lower finishing temperatures, however, take their toll in terms of higher required forging pressures (and thus higher machine capacities needed) and increased die wear. The improved toughness resulting from lower finishing temperatures, as well as any cost savings which can be achieved as a result of the elimination of heat treatment, is to be weighed against the cost increases caused by these factors.

Micro-alloyed cold heading steels -Steels used in the production of high-strength fasteners by cold heading have been earlier produced from quenched and tempered alloy steels. To obtain sufficient strength with adequate ductility needed six processing steps. Recent developments have led to the use of micro-alloyed niobium-boron steels which need no heat treatment. These steels make use of niobium and boron additions to develop bainitic structures with high work-hardening rates. In most cases they use the deformation of cold heading to achieve the required strength levels without heat treatment.

Productieproces

- Kenmerken en gebruik van W-Ag-legering

- Legering 10 (C17500) TF00 Smeden en Extrusie

- Legering 3 (C17510) TB00 Smeden en Extrusie

- Legering 3 (C17510) TF00 Smeden en Extrusie

- Smeden van legering 25, extrusie TB00 (C17200)

- Legering 25 smeden, extrusie TF00 (C17200)

- AMPCOLOY® 972 Smeedstukken

- AMPCO® 18-smeedstukken

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen

- Verschillende soorten smeedgereedschappen en -apparatuur