Gedrag van ijzer- en staalmaterialen tijdens trekproeven

Gedrag van ijzer- en staalmaterialen tijdens trekproeven

De mechanische eigenschappen van ijzer en staal worden vaak beoordeeld door middel van trekproeven. De testtechniek is goed gestandaardiseerd en kan economisch worden uitgevoerd met een minimum aan apparatuur. Aangezien ijzer- en staalmaterialen worden gebruikt in structurele toepassingen, moeten ze trekeigenschappen hebben die voldoen aan de vereisten van de relevante codes en normen. Deze eisen in de code en normen zijn de minimale sterkte- en ductiliteitsniveaus. Hierdoor wordt de beschikbare informatie uit trekproeven vaak onderbenut. Direct onderzoek van veel van de metallurgische interacties die de resultaten van trekproeven beïnvloeden, kan echter de bruikbaarheid van de testgegevens aanzienlijk verbeteren. Onderzoek van deze interacties en correlatie met metallurgische / materiaal / toepassingsvariabelen zoals warmtebehandeling, oppervlakteafwerking, testomgeving, stresstoestand en verwachte thermomechanische blootstellingen, kan leiden tot aanzienlijke verbeteringen in zowel de efficiëntie als de kwaliteit van het gebruik van ijzer- en staalmaterialen in de technische toepassingen.

Trekproeven van ijzer- en staalmaterialen worden om vele redenen gedaan. Trekeigenschappen worden normaal gesproken opgenomen in de materiaalspecificatie om de kwaliteit te waarborgen en worden vaak gebruikt om het gedrag van deze materialen te voorspellen tijdens verschillende vormen van belasting anders dan uniaxiale spanning. Het resultaat van trekproeven wordt normaal gesproken gebruikt bij de selectie van deze materialen voor technische toepassingen. Het biedt een relatief gemakkelijke en goedkope techniek voor het ontwikkelen van gegevens over mechanische eigenschappen voor de selectie, kwalificatie en het gebruik van deze materialen in technische toepassingen. Deze gegevens worden over het algemeen gebruikt om de geschiktheid van deze materialen voor een bepaalde toepassing vast te stellen en/of om een basis te bieden voor vergelijking met andere vervangende materialen.

De elasticiteitsmoduli van ijzer- en staalmaterialen zijn afhankelijk van de snelheid waarmee het testmonster wordt uitgerekt (reksnelheid). De vloeigrens (YS) of spanning waarbij een bepaalde hoeveelheid plastische rek plaatsvindt, is ook afhankelijk van de testreksnelheid. Materiaalsamenstelling, korrelgrootte, voorafgaande vervorming, testtemperatuur en warmtebehandeling kunnen ook de gemeten YS beïnvloeden. Normaal gesproken verminderen factoren die de YS verhogen de treksterkte, aangezien deze factoren ook plastische vervorming belemmeren. Een opmerkelijke uitzondering op deze trend is echter de toename in ductiliteit die gepaard gaat met een toename van YS wanneer de korrelgrootte wordt verkleind.

Verschillende structurele materialen, wanneer ze tijdens trekproeven tot bezwijken worden gespannen, breken door ductiele processen. Het breukoppervlak wordt gevormd door de coalescentie of combinatie van microholtes. Deze microholtes vormen gewoonlijk een kern tijdens het plastische deformatieproces, en de coalescentie begint nadat het plastische deformatieproces sterk gelokaliseerd is. Reksnelheid, testtemperatuur en microstructuur beïnvloeden het coalescentieproces en onder geselecteerde omstandigheden (zoals afnemende temperatuur) kan de breuk een overgang ondergaan van ductiel naar bros proces. Dergelijke overgangen kunnen de bruikbaarheid van deze materialen beperken, wat niet kan worden opgemerkt door sterktemetingen.

Elastisch gedrag van ijzer- en staalmaterialen

IJzer- en staalconstructies zijn meestal zo ontworpen dat het materiaal dat in de constructie wordt gebruikt, tijdens normale bedrijfsomstandigheden elastische belastingen ondergaat. Deze belastingen veroorzaken elastische of omkeerbare spanningen in het materiaal. De deining van een hoog stalen gebouw in een sterke wind is een voorbeeld waarbij de elastische spanning goed zichtbaar is. Het buigen van een auto-as en het uitrekken van een brug bij het passeren van voertuigen zijn voorbeelden van minder opvallende elastische spanningen. De grootte van de rek hangt af van de elasticiteitsmoduli van het materiaal dat de belasting ondersteunt. Hoewel elastische moduli over het algemeen niet worden bepaald door trekproeven, kan trekgedrag worden gebruikt om het belang van elastische eigenschappen bij de selectie en het gebruik van de ijzer- en staalmaterialen aan te tonen.

Young's modulus voor ijzer (Fe) (207 GPa) is bijna 2 keer die van koper (Cu) (117 GPa) en ongeveer 3 keer die van aluminium (Al) (69 GPa). Vanwege de hogere waarde van Young's modulus buigt een onderdeel gemaakt met Fe minder dan een vergelijkbaar onderdeel gemaakt met Cu of Al wanneer het onderdeel een equivalente belasting ondergaat. Tijdens trekproeven zijn bijvoorbeeld de elastische trekspanningen voor trekstaven met een diameter van 12,8 mm van Fe, Cu en Al belast tot 455 kg 0,00016 mm/mm voor Fe, 0,00029 mm/mm voor Cu en 0,0005 mm/mm voor Al. Het vermogen van staal om elastische vervorming te weerstaan, is vanwege zijn eigenschap van 'stijfheid', en Young's modulus (E) is een maatstaf voor deze eigenschap. Technische constructie die zeer stijve structuren vereist, moet worden gedaan met zeer massieve componenten of met materialen met hoge elastische moduli. Omdat de elasticiteitsmodulus van Fe hoger is dan die van veel andere materialen, worden ijzer- en staalmaterialen vaak gebruikt voor toepassingen die een hoge stijfheid vereisen.

De vergelijking die Young's modulus (E), 'S =Ee', definieert, is gebaseerd op de waarneming dat trekspanning (e) lineair evenredig is met de uitgeoefende spanning (S). Deze lineaire relatie geeft een goede verklaring voor het gedrag van de ijzer- en staalmaterialen in de meeste praktijksituaties. Wanneer deze materialen echter worden onderworpen aan cyclische of trillingsbelasting, kan zelfs een kleine afwijking van echt lineair elastisch gedrag belangrijk worden. Een maatstaf voor het afwijken van lineaire elasticiteit is de anelastische respons van het materiaal.

Anelasticiteit

Anelasticiteit is een volledig omkeerbaar vervormingsproces dat tijdsafhankelijk is. De tijdsafhankelijkheid is te wijten aan het ontbreken van onmiddellijke atoombeweging tijdens het aanbrengen van een belasting. Er zijn veel mechanismen voor een tijdsafhankelijk vervormingsproces, waaronder de diffuse beweging van onzuiverheidsatomen. Deze diffusiebeweging kan eenvoudigweg bestaan uit atomen die naar nabijgelegen roosterlocaties springen die gunstig zijn geworden door de toepassing van een belasting.

Trekbelasting van ijzer- en staalmateriaal, dat een Fe-C (koolstof) legering is, veroorzaakt elastische spanningen in het materiaal, en de lichaamsgecentreerde kubische (bcc) structuur wordt vervormd om lichaamsgecentreerd tetragonaal (bct) te worden. C, in vaste oplossing, produceert een vergelijkbare vervorming in het Fe-rooster. Er is één fundamenteel verschil tussen de vervorming die wordt veroorzaakt door trekbelasting en die veroorzaakt door het oplossen van koolstof. De gemiddelde vervorming van het materiaalrooster tijdens trekproeven is anisotroop, wat betekent dat elke eenheidscel van de structuur langwerpig is in de richting van de trekbelasting en vanwege de Poisson-verhouding trekt het materiaal ook samen in de laterale richting. Daarentegen is de gemiddelde roostervervorming als gevolg van de oplossing van C isotroop, hoewel elk afzonderlijk C-atoom een plaatselijke anisotrope vervorming produceert.

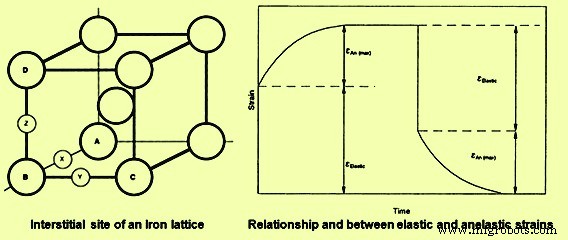

Koolstofatomen, in vaste oplossing in Fe, bevinden zich op de interstitiële locaties zoals schematisch weergegeven in figuur 1. Omdat de opgeloste C-atomen te groot zijn voor de interstitiële locaties, duwt een C-atoom op locatie X de Fe-atomen A en B uit elkaar en ervoor zorgen dat de eenheidscel in de x-richting verlengt. Evenzo duwt een C-atoom op plaats Y de Fe-atomen B en C uit elkaar en veroorzaakt het verlenging in de y-richting, en een C-atoom op plaats Z veroorzaakt verlenging in de z-richting. Binnen een bepaalde onbelaste Fe- of alfakorrel zijn C-atomen willekeurig verdeeld in X-, Y- en Z-plaatsen. Dus, hoewel elke eenheidscel in één specifieke richting wordt vervormd, is de algehele vervorming van de onbelaste korrel in principe isotroop, of gelijk in alle richtingen.

De toepassing van trekspanning veroorzaakt specifieke interstitiële voorkeursplaatsen. Als de trekspanning evenwijdig is aan de x-richting, worden type X-locaties uitgebreid en worden ze favoriete locaties voor de C-atomen. Type Y-locaties krijgen de voorkeur als de spanning in de y-richting is, en type Z-locaties hebben de voorkeur wanneer de spanning in de z-richting is. Tijdens trekproeven migreren of diffunderen C-atomen naar de plaatsen die gunstig zijn door de toepassing van de trekbelasting. Deze migratie is afhankelijk van tijd en temperatuur en kan de oorzaak zijn van anelastische vervorming. De plotselinge toepassing van de trekbelasting kan het materiaalrooster met zo'n hoge snelheid elastisch belasten dat C-migratie naar de gewenste plaats niet kan plaatsvinden wanneer de belasting wordt uitgeoefend.

Als het materiaal echter onder belasting blijft, produceert de tijdsafhankelijke migratie naar de favoriete plaats extra roosterspanning vanwege de neiging van de interstitiële C om het Fe-atoom in de richting van de uitgeoefende spanning te duwen. Deze extra rek is de anelastische rek in het materiaal. Evenzo, als de belasting plotseling wordt opgeheven, herstelt de elastische spanning zich onmiddellijk, terwijl het herstel van de anelastische spanning tijd nodig heeft omdat het interstitiële C-atoom zich verplaatst van de eerder gunstige plaats om een uniforme verdeling in het materiaalrooster te vormen. De tijdsafhankelijkheid van de elastische rek en anelastische rek is schematisch weergegeven in figuur 1.

Fig 1 IJzerrooster en tijdsafhankelijkheid van elastische en anelastische rekken

De combinatie van de elastische rek en anelastische rek zorgt ervoor dat Young's modulus, zoals bepaald tijdens trekproeven, afhankelijk is van de belastingssnelheid (of reksnelheid) en kan demping of interne wrijving veroorzaken in het materiaal dat wordt onderworpen aan cyclische of trillingsbelastingen. Anelastische spanning is een oorzaak van spanningsrelaxatie tijdens trekproeven wanneer het testmonster wordt geladen en op een vaste verplaatsing wordt gehouden. Deze spanningsrelaxatie wordt vaak een 'elastisch na-effect' genoemd en is het gevolg van een tijdsafhankelijke belastingsval, aangezien de belasting die nodig is om de vaste verplaatsing te behouden, afneemt naarmate atomen naar de favoriete locaties gaan en er anelastische vervorming plaatsvindt. Deze elastische nawerking toont het belang aan van tijd of laadsnelheid op testresultaten.

De totale omkeerbare rek die gepaard gaat met het uitoefenen van een trekbelasting op een testmonster is de som van de elastische en anelastische rekken. Snelle toepassing van de belasting zorgt ervoor dat de anelastische rek nul nadert (de testtijd is niet voldoende voor anelastische rek), dus de totale rek tijdens het laden is gelijk aan de werkelijke elastische rek. Zeer langzame toepassing van dezelfde belasting zorgt ervoor dat de anelastische spanning het laadproces begeleidt, dus de totale omkeerbare spanning in deze test overschrijdt de omkeerbare spanning tijdens snelle belasting. De gemeten waarde van Young's modulus in de lage reksnelheidstest is lager dan die gemeten in de hoge reksnelheidstest, en daarom is de gemeten elasticiteitsmodulus reksnelheidsafhankelijk. De lage waarde van Young's modulus wordt de 'ontspannen modulus' genoemd en de modulus gemeten bij hoge spanningssnelheden wordt de 'niet-ontspannen modulus' genoemd.

Dempingscapaciteit

Trekproeven en cyclische belastingen worden vaak uitgevoerd met rek- of belastingssnelheden die tussen die nodig zijn voor volledig ontspannen gedrag en die nodig zijn voor volledig ontspannen gedrag. Dus, bij het laden of lossen, produceert het initiële of korte tijdsgedeelte van de spanning-rek-curve niet-ontspannen gedrag, terwijl de latere, langere tijdsgedeelten van de curve meer ontspannen gedrag produceren. De overgang van niet-ontspannen naar ontspannen gedrag veroorzaakt een laad-ontlaadhysterese in de spanning-rekcurve. Deze hysterese vertegenwoordigt een energieverlies tijdens de laad-loscyclus. De hoeveelheid energieverlies is evenredig met de grootte van de hysterese. Dergelijk energieverlies dat kan worden toegeschreven aan een anelastisch effect in het materiaalrooster, wordt 'interne wrijving' genoemd. Interne wrijving speelt een sleutelrol in het vermogen van ijzer en staal om trillingsenergie te absorberen. Een dergelijke absorptie kan ertoe leiden dat de temperatuur van het materiaal tijdens de laad-loscyclus stijgt. Een maatstaf voor de gevoeligheid van het materiaal voor interne wrijving is de dempingscapaciteit.

Aangezien anelasticiteit en interne wrijving afhankelijk zijn van tijd en temperatuur, is de dempingscapaciteit van het materiaal zowel temperatuur- als reksnelheidsafhankelijk. Interne wrijving en demping spelen een sleutelrol bij de reactie van het materiaal op trillingen. IJzer- en staalmaterialen die zijn getest onder omstandigheden die aanzienlijke interne wrijving veroorzaken tijdens de laad- en ontlaadcyclus, ondergaan grote energieverliezen en zouden een hoge dempingscapaciteit hebben. Deze materialen zijn nuttig voor het absorberen van trillingen. Een voorbeeld is grijs gietijzer dat een zeer hoog dempingsvermogen heeft en regelmatig wordt gebruikt voor de basis van instrumenten en apparatuur die geïsoleerd moeten worden van trillingen in de omgeving. Molenstandaards, draaibanken en persen enz. gebruiken normaal gesproken gietijzeren onderstellen om de overdracht van machinetrillingen naar de vloer en het omliggende gebied te verminderen. Een hoog dempingsvermogen is echter niet altijd een bruikbare materiaalkwaliteit.

Anelasticiteit, demping, spanningsrelaxatie en de elasticiteitsmoduli van de ijzer- en staalmaterialen zijn ook afhankelijk van de microstructuur van het materiaal en van de testomstandigheden. Deze eigenschappen worden meestal niet bepaald door middel van trekproeftechnieken. Deze eigenschappen, evenals de machineparameters, beïnvloeden echter de vorm van de spanning-rekcurve.

De proportionele limiet

De schijnbare spanning die nodig is om het begin van kromming te produceren in de trekspanning-rekrelatie is de proportionele limiet (PL). De PL wordt gedefinieerd als de maximale spanning waarbij de rek directioneel evenredig blijft met de spanning. Afwijking van de proportionaliteit kan worden toegeschreven aan anelasticiteit en/of het initiëren van plastische vervorming. Het vermogen om het optreden van deze verschijnselen te detecteren tijdens trekproeven is afhankelijk van de nauwkeurigheid waarmee spanning en rek worden gemeten. De gemeten waarde van de PL neemt af naarmate de nauwkeurigheid van de meting toeneemt. Aangezien de gemeten waarde van PL afhankelijk is van de testnauwkeurigheid, wordt de PL over het algemeen niet gerapporteerd als een trekeigenschap van het materiaal. Ook heeft de waarde van PL weinig of geen nut bij de selectie, kwalificatie en gebruik van de materialen voor technische toepassingen. Een veel reproduceerbare en praktischere spanning is de YS van het materiaal.

Opbrengst van materialen en het begin van plasticiteit

De YS van de ijzer- en staalmaterialen kan worden gedefinieerd als de spanning waarbij het materiaal een gespecificeerde afwijking vertoont van de evenredigheid tussen spanning en rek. Een zeer kleine afwijking van de evenredigheid kan worden veroorzaakt door een anelastisch effect, maar deze afwijking van lineair gedrag is volledig omkeerbaar en vertegenwoordigt niet het begin van significante plastische (niet-omkeerbare) vervorming of meegeven. De theoretische waarde van YS wordt berekend uit vergelijking YS =E/2p waarbij E de elasticiteitsmodulus is en p de waarde van Pi (3,14159). Theoretisch vindt vloeien niet plaats tenzij de uitgeoefende spanning een significant deel van de elasticiteitsmodulus is. Deze schatting voor de opbrengst over het algemeen voorspelt de gemeten YS met een factor van ten minste 150 in het geval van ijzer- en staalmaterialen. De discrepantie tussen de theoretische en werkelijke YS is te wijten aan de beweging van dislocaties. Dislocaties zijn defecten in het kristalrooster en de beweging van deze defecten is een primair mechanisme van plastische vervorming. De techniek die de YS van het materiaal verandert, is afhankelijk van defectinteracties om het gemak van dislocatiebeweging te veranderen.

Dislocatiemobiliteit is afhankelijk van het legeringsgehalte, de mate van koudwerk, de grootte, vorm en verdeling van insluitsels en tweedefasedeeltjes, en de korrelgrootte van het materiaal. De sterkte neemt toe naarmate het legeringsgehalte toeneemt, omdat de legering (of onzuiverheid) atomen interageren met dislocaties en daaropvolgende beweging voorkomen. Dit type versterking is dus het resultaat van de interactie van puntdefect met lijndefect.

Koud werken is een effectieve techniek om de sterkte van ijzer- en staalmaterialen te vergroten. Dit versterkingsmechanisme is effectief omdat het aantal dislocaties in het materiaal toeneemt naarmate het percentage koud werk toeneemt. Deze extra dislocaties beperken de voortdurende beweging van andere dislocaties. Koud werken is een voorbeeld van versterking door de lijndefecten die interageren met andere lijndefecten in een kristalrooster. Rollen, stampen, smeden, trekken, smeden en zelfs extrusie kunnen worden gebruikt om het nodige koude werk te leveren.

Korrel- en fasegrenzen blokkeren ook dislocatiebeweging. De YS neemt dus toe naarmate het aantal korrelgrenzen toeneemt en/of als het percentage tweede fase in de structuur toeneemt. Een afname van de korrelgrootte vergroot het aantal korrelgrenzen per volume-eenheid, waardoor de dichtheid van gebiedsdefecten in het materiaalrooster toeneemt. Omdat interacties tussen gebiedsdefecten en lijndefecten de mobiliteit van dislocaties beperken, neemt de YS toe naarmate de korrelgrootte afneemt en naarmate het aantal tweedefasedeeltjes toeneemt.

IJzer- en staalmaterialen vertonen een breed scala aan YS vanwege de verschillende versterkingsmechanismen. Het bereik van YS is afhankelijk van de korrelgrootte, het percentage koude bewerking, de verdeling van tweedefasedeeltjes en andere relatief eenvoudig te kwantificeren microstructurele parameters. De waarde van de microstructurele parameter hangt af van de thermomechanische geschiedenis van het materiaal. Daarom is kennis van de belangrijke metallurgische variabelen bijna een noodzaak voor een intelligente interpretatie van de YS-gegevens en voor het ontwerp en het gebruik van constructies en componenten die van deze materialen zijn gemaakt.

De meest gebruikelijke definitie van YS is de spanning die nodig is om een plastische rek van 0,002 mm/mm te veroorzaken. Deze spanning vertegenwoordigt een gemakkelijk meetbare afwijking van de evenredigheid, en de spanning die nodig is om deze afwijking te produceren is de 0,2% offset YS. Er is een aanzienlijke hoeveelheid dislocatiebeweging nodig voordat een afwijking van 0,2% van lineair gedrag wordt bereikt. Daarom is tijdens standaard trekproeven de 0,2% offset-vloeigrens bijna onafhankelijk van testmachinevariabelen, grijpeffecten en omkeerbare niet-lineaire spanningen zoals anelasticiteit. Vanwege deze onafhankelijkheid is de offset-vloeigrens van 0,2% een reproduceerbare eigenschap die wordt gebruikt bij de beschrijving van de mechanische eigenschappen van ijzer- en staalmaterialen. Toch is het belangrijk om te weten dat de grootte van de YS, of elke andere treksterkte, afhankelijk is van de defectstructuur van het geteste materiaal. Daarom moet de thermomechanische geschiedenis van het materiaal bekend zijn als YS een zinvolle ontwerpparameter moet worden gebruikt.

Opbrengstpunt

Het begin van dislocatiebewegingen in sommige ijzer- en staalmaterialen, voornamelijk lage C-staalsoorten getest bij kamertemperatuur, is plotseling en niet een relatief geleidelijk proces. Dit plotselinge optreden van opbrengst maakt de weergave van opbrengst met een 0,2% offsetmethode onpraktisch. Vanwege de plotselinge vloei heeft de spanning-rekcurve in zacht staal een vloeigrens (YP), en de YS van zacht staal wordt beschreven door een lagere vloeispanning. De YP ontwikkelt zich door de interacties van de opgeloste (opgeloste) atomen en dislocaties in het oplosmiddel (gastheer) rooster. De interactie tussen opgeloste stof en dislocatie in zacht staal omvat C-migratie naar en interactie met dislocaties. Omdat de interactie ervoor zorgt dat de concentratie van opgeloste stoffen hoog is in de buurt van de dislocaties, zou het YP-punt zich ontwikkelen als gevolg van de segregatie van C naar de dislocaties.

Veel van de interstitiële locaties rond dislocaties zijn vergroot en daarom zijn het de lage energie- of favoriete locaties voor bewoning door de opgeloste atomen. Wanneer deze vergrote locaties bezet zijn, wordt een hoge concentratie of atmosfeer van opgeloste stof geassocieerd met de dislocatie. In zacht staal produceert de segregatie van opgeloste stoffen een C-rijke atmosfeer bij de dislocatie. Beweging van de dislocatie is beperkt, omdat voor een dergelijke beweging de dislocatie van de C-atmosfeer moet worden gescheiden. Zodra de scheiding plaatsvindt, neemt de spanning die nodig is voor voortgaande dislocatiebeweging af en bij trekproeven wordt de lagere YS bereikt. Dit meegevende proces omvat dislocatiebeweging in gelokaliseerde gebieden van het testmonster. Aangezien dislocatiebeweging plastische vervorming is, vertegenwoordigen de gebieden waarin dislocaties worden verplaatst, vervormde gebieden of banden in het materiaal. Deze gelokaliseerde, vervormde banden worden Lu¨ders-banden genoemd. Eenmaal geïnitieerd, zorgt extra spanning ervoor dat de Lu¨ders-banden zich over de meetlengte van het testmonster voortplanten.

Deze voortplanting vindt plaats bij een constante spanning die de lagere YS van het staal is. Wanneer de hele meetsectie heeft meegegeven, begint de spanning-rekcurve te stijgen vanwege de interactie van dislocaties met andere dislocaties, en begint de spanningsverharding. Het bestaan van de YP- en Lu¨ders-band is belangrijk vanwege de impact van de plotselinge verweking en plaatselijke spanning op verwerkingstechnieken. Een plotselinge gelokaliseerde opbrengst veroorzaakt bijvoorbeeld een schokkerige materiaalstroom. Een schokkerige materiaalstroom is ongewenst bij een trekbewerking, aangezien de belasting op de trekapparatuur snel verandert, waardoor een grote hoeveelheid energie vrijkomt die door de verwerkingsapparatuur moet worden geabsorbeerd. Ook produceren gelokaliseerde Lu¨ders-stammen striae in materialen tijdens het stempelproces. Deze striae worden 'stretcher-stammen' genoemd en zijn gemakkelijk zichtbaar op gestempelde oppervlakken. Dit verslechtert het uiterlijk van het oppervlak en vermindert de bruikbaarheid van het onderdeel. Als materiaal zonder YP wordt gestempeld, wordt een glad oppervlak ontwikkeld, omdat het vervormingshardingsproces de vervorming gelijkmatig door het materiaal verspreidt.

Effecten van korrelgrootte op opbrengst

De ijzer- en staalmaterialen die in de structurele toepassingen worden gebruikt, zijn polykristallijn. Deze materialen bevatten typisch een groot aantal microscopisch kleine kristallen of korrels. De grootte van de korrels is moeilijk precies te definiëren omdat de driedimensionale vorm van de korrel behoorlijk complex is. Als wordt aangenomen dat de korrel bolvormig is, kan de korreldiameter (d) worden gebruikt om de grootte te specificeren. Om de korrelgrootte nauwkeuriger te specificeren, omvat het normaal gesproken het gemiddelde korrelsnijpunt (I) en de verhouding (Sv) van het korrelgrensoppervlak tot het korrelvolume. Deze twee parameters kunnen worden vastgesteld door middel van kwantitatieve metallografische technieken.

Om historische redenen is de parameter d echter de meest gebruikte maat om de invloed van korrelgrootte op de YS van ijzer- en staalmaterialen te beschrijven. Deze invloed wordt vaak gekwantificeerd door middel van de Hall-Petch-relatie waarbij YS via een empirische vergelijking wordt gerelateerd aan de korrelgrootte.

Korrelgrenzen fungeren als barrières voor dislocatiebeweging, waardoor dislocaties zich achter de grenzen opstapelen. Deze opeenhoping van dislocaties concentreert spanningen aan de punt van de opeenhoping, en wanneer de spanning voldoende is, kunnen extra dislocaties worden genucleëerd in de aangrenzende korrel. De grootte van de spanning aan het uiteinde van een dislocatie-opstapeling is afhankelijk van het aantal dislocaties in de opeenhoping. Het aantal dislocaties in een pileup neemt toe met toenemende korrelgrootte vanwege het grotere korrelvolume. Dit verschil in het aantal dislocaties in een pileup maakt het gemakkelijker om nieuwe dislocaties te laten kiemen in een materiaal met een grote korrel dan in een materiaal met een fijne korrel van vergelijkbare zuiverheid, en dit verschil in het gemak van de kiemvorming van de dislocatie wordt direct geëxtrapoleerd naar het verschil in YS .

Effect van koud werken en de spanningsverharding

Plastische vervorming van ijzer- en staalmaterialen bij een temperatuur hoger dan de herkristallisatietemperatuur is heet werken, terwijl de plastische vervorming van deze materialen bij een temperatuur lager dan de herkristallisatietemperatuur koud werken. Deze materialen vertonen tijdens trekproeven boven de herkristallisatietemperatuur geen significante spanningsverharding en de treksterkte YS wordt de maximale spanning die het materiaal effectief kan dragen. Een spanning-rekcurve voor deze materialen laat zien dat de spanning die nodig is om voortdurende plastische vervorming te veroorzaken toeneemt naarmate de trekspanning toeneemt.

De spanning die nodig is voor voortdurende vervorming wordt vaak aangeduid als de vloeispanning bij de specifieke trekspanning. De toenemende vloeispanning bij toenemende rek is de basis voor het vergroten van de sterkte van de materialen door koud te werken. Het effect van de korrelgrootte op de sterkte van het materiaal blijft behouden tijdens het koude verwerkingsproces. Het feit dat de sterkte-afhankelijkheid van de korrelgrootte behouden blijft tijdens het rekverhardingsproces, maakt de mogelijkheid van interactie tussen de verschillende versterkingsmechanismen in deze materialen mogelijk. Koud werken veroorzaakt bijvoorbeeld een toename van de sterkte door de interactie tussen puntdefect en dislocatie, en deze effecten zijn additief voor de effecten van legering.

Ook is sterkte niet de enige trekeigenschap die wordt beïnvloed door het koude werkproces. De taaiheid neemt af met toename van het koud werken, en als het koud werken te uitgebreid is, kan de stalen staaf barsten en breken tijdens het koud werken. Het algemene effect van koud werken op sterkte en ductiliteit is dat de toename in sterkte en afname in ductiliteit ervoor zorgt dat het gebied onder de spanning-rekcurve afneemt. Dit is belangrijk omdat dit gebied het werk of de energie vertegenwoordigt die nodig is om de stalen staaf te breken, en het resultaat van de trekproeven toont aan dat deze energie afneemt naarmate het percentage koude bewerking toeneemt.

Koud werken, of het nu door walsen, tekenen, stampen of smeden is, verandert de microstructuur. De resulterende korrelvorm wordt bepaald door de richting van de metaalstroom tijdens de verwerking. De korrels in het koudgewalste monster zijn langwerpig en afgeplat en veranderen zo van de halfbolvormige korrels in de pannenkoekvormige korrels. Een staaftrekproces produceert naaldvormige korrels. Naast de veranderingen in de vorm van de korrel, wordt de binnenkant van de korrel vervormd door koude bewerkingen. Banden met een hoge dislocatiedichtheid (deformatiebanden) ontwikkelen zich, tweelinggrenzen worden verbogen en korrelgrenzen worden ruw en vervormd. Aangezien de door vervorming veroorzaakte veranderingen in de microstructuur anisotroop zijn, zijn de trekeigenschappen van gesmeed staalmateriaal vaak anisotroop. De door rek geharde microstructuren en de bijbehorende mechanische eigenschappen die het gevolg zijn van koude bewerking kunnen aanzienlijk worden veranderd door uitgloeien. De microstructurele veranderingen die worden geïntroduceerd door verhitting tot de hogere temperaturen zijn afhankelijk van zowel de tijd als de temperatuur van het gloeien. Deze temperatuurafhankelijkheid is het gevolg omdat atoombeweging nodig is om het uitgloeien effectief te laten zijn.

Treksterkte

Het vermogen om uit te harden is een van de normale kenmerken in mechanisch gedrag die ijzer- en staalmaterialen scheiden van andere technische materialen. Niet alle metalen materialen vertonen deze eigenschap. Chroom (Cr) is bijvoorbeeld erg bros en breekt in een trekproef zonder tekenen van spanningsverharding. De spanning-rekcurves voor de brosse materialen zijn vergelijkbaar met die van de keramische materialen. Breuk treedt op voordat significante plastische vervorming plaatsvindt. Dergelijke brosse materialen hebben geen echte YS en de breukspanning is de maximale spanning die het materiaal kan dragen. IJzer- en staalmaterialen ondergaan echter plastische vervorming voordat ze breken, en de maximale spanning die het materiaal kan dragen is aanzienlijk hoger dan de YS. Deze maximale spanning (op basis van de oorspronkelijke afmetingen) is de treksterkte (TS) van het materiaal.

De marge tussen de YS en de TS biedt een operationele veiligheidsfactor voor de ijzer- en staalmaterialen in constructies. Afgezien van deze veiligheidsmarge heeft de werkelijke waarde van TS weinig praktisch nut. Het vermogen van een constructie om complexe servicebelastingen te weerstaan, heeft weinig te maken met TS, en het constructieve ontwerp moet gebaseerd zijn op meegevend vermogen. De TS is gemakkelijk te meten en wordt vaak gerapporteerd omdat het de maximale spanning op een spanning-rekcurve is. Technische codes specificeren soms dat het materiaal aan bepaalde TS-vereisten moet voldoen.

Historisch gezien werd TS, met op ervaring gebaseerde reducties om meegeven te voorkomen, gebruikt in ontwerpberekeningen. Naarmate de nauwkeurigheid van de meting van spanning-rekcurves verbeterde, nam het gebruik van TS af en tegen de jaren veertig waren verschillende ontwerpcodes gebaseerd op opbrengst. Er is een grote empirische database die TS correleert met hardheid, vermoeiingssterkte (FS), spanningsbreuk en mechanische eigenschappen. Deze correlaties, historische codevereisten en het feit dat structurele ontwerpen met brosse materialen gebaseerd moeten zijn op TS, vormen de technische basis voor het voortgezette gebruik van TS als ontwerpcriteria.

Koudverwerken en andere versterkende mechanismen van ijzer- en staalmaterialen verhogen de TS niet zo snel als de YS. Daarom gaan versterkingsprocessen vaak gepaard met een vermindering van het vermogen om plastische belasting te ondergaan. Deze vermindering vermindert het vermogen van het materiaal om energie te absorberen voorafgaand aan breuk en is in veel gevallen belangrijk voor het succesvolle gebruik van deze materialen. Analyse van het trekgedrag van deze materialen kan inzicht geven in het energieabsorberende vermogen van het materiaal.

Taaiheid

Het vermogen om energie te absorberen zonder te breken is te danken aan de taaiheid van het materiaal. In de meeste gevallen worden breuken van ijzer- en staalmaterialen geïnitieerd bij reeds bestaande defecten. Deze defecten kunnen klein genoeg zijn om elementen van de microstructuur te zijn of, wanneer ze iets groter zijn, macroscopische scheuren in het materiaal of, in het extreme geval, visueel waarneembare discontinuïteiten in de structuur. Een taai staalmateriaal is bestand tegen de verspreiding van defecten door processen zoals meegeven en plastische vervorming. Het maximum van deze vervorming vindt plaats nabij de punt van het defect. Omdat breuk zowel trekspanning als plastische vervorming of rek met zich meebrengt, kan de spanning-rekcurve worden gebruikt om de materiaaltaaiheid te schatten. Er zijn echter specifieke tests ontworpen om de materiaaltaaiheid te meten. De meeste van deze tests worden uitgevoerd met voorgebarsten monsters en omvatten zowel impact- als breukmechanica. Taaiheidsberekeningen op basis van trekgedrag zijn schattingen en mogen niet worden gebruikt voor het ontwerp.

Het gebied onder een spanning-rekcurve is een maat voor de energie die door het materiaal wordt geabsorbeerd tijdens trekproeven. Dit gebied is een ruwe schatting van de taaiheid van het materiaal. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

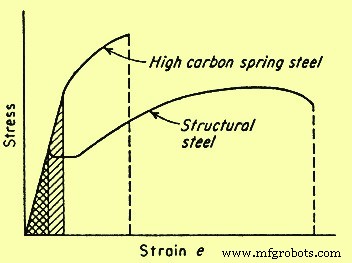

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.

Productieproces

- Opnames in staal en secundaire staalproductie

- Energie-efficiëntie en ijzer- en staalproductie

- Instrumentanalyse van staal, slakken en grondstoffen

- IJzerertspellets en pelletiseringsproces

- Trends in de ijzer- en staalmarkt om te weten

- Eigenschappen van staalmaterialen en gereedschappen die worden gebruikt voor ponsen

- Verschillen tussen roestvrij staal en zacht staal in ponsmaterialen

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Eigenschappen en samenstelling van ruwijzer

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal