Selectie van steenkool voor opname in steenkoolmengsel bij het maken van cokes

Selectie van kolen voor opname in Coal Blend bij het maken van cokes

Het mengen van kolen is vanuit economisch oogpunt noodzakelijk door het percentage hoge kosten, primaire of harde cokeskolen te verminderen en te vervangen door middelgrote of zachte cokeskolen. In sommige cokesoveninstallaties is zelfs een klein percentage niet-cokes- of stoomkolen in het mengsel gebruikt.

Het selecteren van een geschikt kolenmengsel voor gebruik in cokesovens bij het product is altijd een grote uitdaging voor de cokesproducent, aangezien het mengsel aan de volgende vereisten moet voldoen.

- Het moet voldoen aan de eis van verplettering tijdens de voorbereiding van steenkool. Alle componenten van de kolen worden niet te veel of te weinig geplet. Het gekalibreerde steenkoolmengsel voor het vullen van de cokesovens moet voldoen aan de eisen van dichtheid, stroming en de groottefracties.

- Het moet de noodzakelijke cokes- en bakeigenschappen hebben om cokes te produceren van een kwaliteit die voldoet aan de kwaliteitseisen van hoogovencokes. De drie fundamentele kwaliteitseisen van BF-cokes zijn (i) het leveren van warmte voor de endotherme reacties die plaatsvinden in de hoogoven, (ii) het werken als een reductiemiddel door de noodzakelijke reductiegassen te produceren, en (iii) het verschaffen van een permeabele ondersteuning in het BF voor de ijzeren draaglast.

- Het is bedoeld om veilige duwprestaties in cokesovens te bieden. Het mag tijdens het vercooksen geen overmatige druk uitoefenen op de wanden van de cokesoven en deze beschadigen.

- Het moet niet alleen voldoen aan de opbrengstvereisten van BF-cokes, maar ook van cokesovengas. Een goed koolmengsel zal geen overmatige notencokes en cokesbries produceren.

- Het moet zuinig zijn.

Gezien de bovengenoemde uiteenlopende soorten eisen, worden de beslissingen met betrekking tot steenkoolmengsels niet op ad-hocbasis genomen, maar na zorgvuldige afweging. In feite moet het kolenmengsel zo worden ontworpen dat een evenwicht kan worden bereikt tussen de concurrerende reeksen vereisten, zoals doorvoer, hoge kwaliteit en kostenefficiëntie, enz., terwijl het belang van de levensduur van de batterij in gedachten moet worden gehouden.

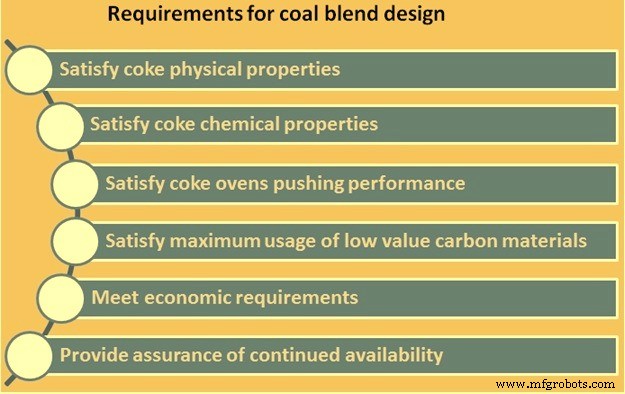

Met de bovenstaande vereisten in gedachten, moeten de inspanningen voor het ontwerpen van kolenmengsels gericht zijn op (i) om te voldoen aan de fysieke eigenschappen van cokes, (ii) om te voldoen aan de chemische eigenschappen van cokes, (iii) om te voldoen aan de prestaties van de cokesoven, (iv) om te voldoen aan maximaal gebruik van laagwaardige koolstofmaterialen (zachte kolen), (v) om te voldoen aan de economische vereisten, en (vi) om verzekerd te zijn van continue beschikbaarheid van steenkoolfracties om frequente veranderingen van het mengsel te voorkomen. (Fig 1)

Fig 1 Vereisten voor het ontwerp van een kolenmengsel

Normaal gesproken wordt het ontwerp van het kolenmengsel uitgevoerd via een reeks stappen. Deze stappen zijn ook vereist voor elke toevoeging van nieuwe steenkool aan het mengsel en worden hieronder uitgelegd.

- Bestudeer de kwaliteit van de kolen die in het mengsel moeten worden opgenomen volgens het door de leverancier verstrekte kwaliteitsgegevensblad van de kolen. Op basis van het datablad wordt de kwaliteit beoordeeld voor het gebruik van steenkool in het mengsel. Ook wordt de kostprijs en beschikbaarheid van de steenkool op lange termijn bepaald. Zodra aan deze parameters voorlopig is voldaan, wordt een monster van 5 kg gevraagd.

- Van dit monster van 5 kg worden verschillende laboratoriumtests uitgevoerd om de steenkoolkwaliteiten te bepalen en ook om er zeker van te zijn dat deze eigenschappen voldoen aan het gegevensblad van de leverancier. Deze testresultaten bepalen hoeveel procent steenkool er in het steenkoolmengsel kan worden gebruikt. Voor de kolen wordt dan een voorlopige economische evaluatie uitgevoerd. Bij een bevredigende evaluatie wordt voldoende hoeveelheid steenkool besteld voor verkolingstests in de proefoven.

- Verkolingstests in pilotovens worden normaal gesproken uitgevoerd (i) op 100 % nieuwe steenkool, evenals (ii) op het steenkoolmengsel met het geplande percentage nieuwe steenkool in het mengsel. Tijdens de pilotovenverkoling worden ook contractie- en gasdruktesten uitgevoerd. Als de verkolingstests in de pilotoven succesvol zijn, wordt steenkool gebruikt in het geplande percentage in het steenkoolmengsel voor de fabrieksproeven. Tijdens de plantproeven wordt nauwlettend toezicht gehouden op alle parameters.

- Zodra de fabrieksproeven succesvol zijn, wordt de steenkool gebruikt voor regelmatig gebruik in de blend.

De uiteindelijke selectie van steenkool voor toevoeging aan het mengsel houdt echter ook rekening met de prijs, de vereisten van de steenkoolbereidingsfabriek en de kwaliteitscontrole die nodig is tijdens de inkoop.

De eigenschappen van steenkool die tijdens het ontwerp van het steenkoolmengsel moeten worden gefocust, worden hieronder gegeven.

Kolenmengselontwerp voor fysieke eigenschappen van cokes

De fysische eigenschappen van cokes die belangrijk zijn voor een stabiele werking van de hoogoven zijn (i) cokesreactiviteitsindex (CRI), cokessterkte na reactie (CSR) en (iii) micumindex.

CRI meet het vermogen van cokes om breuk te weerstaan bij kamertemperatuur en weerspiegelt het cokesgedrag buiten de hoogoven en in het bovenste deel van de hoogoven. CSR geeft een indicatie van de sterkte van cokes na blootstelling aan de reducerende atmosfeer van de hoogoven. Het meet het potentieel van de cokes om in kleinere stukken te breken onder een hoge temperatuur CO/CO2 omgeving die bestaat in de onderste tweederde van de hoogoven. Micum-index is een trommeltest en geeft de cokessterkte bij kamertemperatuur aan. Grotere waarden van M40 (percentage cokes dat achterblijft op het ronde gat van +40 mm na 100 omwentelingen) en kleinere waarde van M 10 (- 10 mm cokes met rond gat na 100 omwentelingen) duiden normaal gesproken op cokes met een hogere sterkte.

Petrografische analyse van steenkool is een belangrijk hulpmiddel voor het voorspellen van de sterkte van cokes. De belangrijke eigenschappen van steenkool voor de voorspelling van de cokessterkte zijn als volgt.

- Crucible zwelling number (CSN) - Het bereik van CSN in cokeskolen is minimaal 3 tot maximaal 6. Eerste cokeskolen hebben hogere CSN-waarden, terwijl zachte cokeskolen lage CSN-waarden hebben.

- Maximale dilatatie – De waarde van maximale dilatatie is minimaal 55 %. Het hangt af van de waarde van maximale dilatatie van de componenten van het steenkoolmengsel.

- Maximale vloeibaarheid - De waarde van maximale vloeibaarheid is minimaal 600 ddpm in cokeskolen. Hogere vloeibaarheid geeft een betere vloeibaarheid in de cokesovens.

- Grijze koning coke type – De waarde van de grijze koning moet minimaal G 5 zijn in cokeskolen. Voor zachte cokeskolen is de limiet van de grijze koningswaarde G min.

- Gemiddelde maximale reflectie (MMR) – De waarde van MMR in cokeskolen varieert van 0,85 % tot 1,35 %. Zachte cokeskolen hebben een lagere MMR, terwijl harde cokeskolen een hogere MMR hebben.

- Vitriniet – De waarde van vitriniet in cokeskolen is minimaal 50%. Voor zachte cokeskolen is de limiet 45%.

- Vitrinietverdeling (V9 – V14) – De waarde van vitrinietverdeling in cokeskolen is minimaal 70%.

Kolenmengselontwerp voor cokesformaat

De grootte van de cokes zoals gevormd wordt beïnvloed door de hoeveelheid inerte componenten die in het kolenmengsel aanwezig zijn. Naarmate het inerte gehalte afneemt, neemt de grootte van de cokes af. Zo beïnvloedt het steenkooltype de cokesgrootte. De grootte van de cokes is ook sterk afhankelijk van bedrijfsvariabelen. In de normale praktijk wordt de cokesgrootte voor hoogovens meestal gecontroleerd door zeven.

Kolenmengselontwerp voor cokes- en cokesovengasopbrengst

De hoeveelheid cokes die in een cokesoven wordt geproduceerd, is omgekeerd evenredig met de vluchtige stof van de kolen. Het bereik van vluchtige steenkoolstoffen is ook belangrijk voor de productie van cokes met een hoge sterkte. Vluchtige steenkoolstoffen beïnvloeden ook de opbrengst van cokesovengas, wat vaak een belangrijke parameter is voor de gasbalans in de staalfabriek.

Kolenmengselontwerp voor chemische eigenschappen van cokes

Met een fysiek stabiele set van grondstoffen in de hoogoven wordt verdere beheersing van het hoogovenproces bereikt door beheersing van de chemische eigenschappen. De belangrijkste chemische eigenschappen van cokes zijn vocht, vaste koolstof, as, zwavel, fosfor en alkaliën. De meeste van deze eigenschappen zijn voornamelijk afhankelijk van de gebruikte kolen. Cokesas, zwavel en alkaliën hebben een negatief effect op MVO. Fosfor heeft echter een positief effect op MVO, maar is ongewenst omdat het volledig in het hete metaal gaat. Om een cokes van hoge kwaliteit met een hoge opbrengst te verkrijgen, is het wenselijk dat het koolmengsel kleine hoeveelheden vocht, as, zwavel, alkaliën, fosfor en een hoog gehalte aan vaste koolstof bevat. Verdere asfusietemperatuur is een belangrijke eigenschap voor het proces van cokesvorming. Het moet hoger zijn dan de verkooksingstemperatuur.

Ontwerp van een steenkoolmengsel voor het pushen van cokesovens

De maximale verkooksingsdruk mag niet hoger zijn dan 0,14 kg/cm2. Van alle inherente steenkooleigenschappen blijken het ruige en inerte gehalte van primair belang te zijn voor de verkooksingsdruk op de cokesovenwanden. De rang heeft een directe relatie met de cokesdruk. Laag vluchtige kolen oefenen een overmatige cokesdruk uit. Ze dragen echter ook bij aan een hoge cokessterkte en produceren een hoge cokesopbrengst.

Kolen van vergelijkbare rang maar met hoge inertinieten produceren een lagere druk. Australische laagvluchtige kolen produceren over het algemeen een lage wanddruk en worden opgenomen in mengsels om de verkooksingsdruk te verminderen. Vanwege de moeilijkheid om de cokesdruk (wand)druk in een commerciële oven te meten, worden de wanddruk- en gasdrukmetingen van een pilootoven meestal gecorreleerd met gasdrukmetingen in commerciële ovens. Zodra de correlatie is vastgesteld, worden de gasdrukmetingen in de commerciële faciliteit gebruikt om de verkooksingsdruk te bewaken. De gasdruk neemt toe met de rangorde en neemt af met het inertinietgehalte.

Inkrimping van de steenkoollading vindt plaats tijdens twee verschillende fasen van het proces van cokesvorming. De eerste fase is aanwezig tijdens de vorming van de kunststoflaag en is voornamelijk afhankelijk van de eigenschappen van kolen. Zodra de kunststoflagen zijn omgevormd tot semi-cokes, begint de tweede fase tijdens het krimpen van de semi-cokes en is voornamelijk afhankelijk van de bedrijfsomstandigheden. Over het algemeen worden maximale vloeibaarheidswaarden gebruikt om de eerste fase van de laterale contractie te voorspellen. De verticale krimp is voornamelijk afhankelijk van bedrijfsparameters zoals verkooksingstemperatuur en verwarmingssnelheid.

Kolenmengselontwerp voor maximaal gebruik van koolstofarme materialen met een lage waarde

Om de bedrijfskosten te verlagen met behoud van de cokeskwaliteit, worden koolstofarme materialen met een lage waarde in variërende hoeveelheden aan de steenkoolmengsels toegevoegd. Het is aangetoond dat zachte kolen, fijne kolen, cokesbries, koolteer, petroleumcokes, asfaltenen (destillatieresiduen) en niet-cokeskolen een positief effect hebben op de cokeskwaliteit en de cokeswerking, mits ze in de juiste hoeveelheid worden toegevoegd en naar de juiste mix. Dergelijke praktijken hebben geleid tot lagere kosten, een betere werking en het behoud van hulpbronnen.

Geoxideerde (verweerde) kolen moeten ook worden beschouwd als koolstofmateriaal met een lage waarde, aangezien de oxidatie in het algemeen resulteert in een daling van CSR, stabiliteit, cokesgrootte, cokesopbrengst en in het algemeen de expansie- en wanddrukkarakteristieken verslechtert. MVO is het meest gevoelig voor steenkooloxidatie; de omvang van de MVO-daling is hoger voor kolen van de laagste rang. Daarom moet het gebruik van geoxideerde steenkool worden geminimaliseerd.

Kolenmengselontwerp om aan de economische eisen te voldoen

De technologische evaluatie van het kolenmengsel moet worden aangevuld met een economische evaluatie van de gebruikskosten van de geproduceerde cokes. Een steenkool met lage kosten per ton is misschien niet economisch als de cokes die eruit wordt geproduceerd en het gebruik ervan in de hoogoven op een geïntegreerde manier wordt beschouwd. De reden hiervoor is dat de steenkoolkwaliteit een negatief effect kan hebben op de cokesopbrengst in de cokesovenbatterij en het BF-cokesverbruik in de hoogoven, en daarnaast ook op de productiviteit van de hoogoven. Daarom moet het ontwerp van een kolenmengsel ervoor zorgen dat het uiteindelijk zuinig is op het punt van gebruik en niet dat het zuinig lijkt in cokesovens. Het kolenmengsel dat cokes produceert met de grootste potentiële kostenbesparingen in de hoogoven, wordt normaal gesproken aangenomen voor implementatie in de cokesfabriek.

Ontwerp kolenmengeling met zekerheid van voortdurende beschikbaarheid van kolen

Om frequente veranderingen in het kolenmengsel te voorkomen, moeten kolen die niet op lange termijn beschikbaar zijn, worden vermeden om in aanmerking te komen voor opname in het mengsel.

De hierboven beschreven procedure voor de selectie van steenkool voor opname in het steenkoolmengsel bij het maken van cokes legt uit dat er een noodzaak is om een evenwicht te bereiken tussen de vereisten van doorvoer, hoge cokeskwaliteit, levensduur van de batterij, kostenefficiëntie en algemene rendabiliteit met een garantie van een constante aanvoer van kolen.

Productieproces

- Wanneer is het de moeite waard om technische wijzigingen aan te brengen voor industrieel ontwerp?

- Een goedkope laserafstandsmeter maken voor Arduino

- Matrijzenbouw voor farmaceutische verpakkingen

- Materiaalkeuzegids voor CNC-bewerking

- Locatieselectieproces voor een Greenfield-staalfabriek

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- Het maken van cola in bijproduct cola-ovenbatterijen

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Een pleidooi houden voor 5G in de productie

- Kwaliteitsponsen en matrijzen voor het maken van gereedschap

- Wat zijn de selectiecriteria voor het kiezen van een tandwieloverbrenging?