Basisprincipes van pneumatiek en pneumatische systemen

Basisprincipes van pneumatiek en pneumatische systemen

Pneumatiek speelt al lang een belangrijke rol als technologie bij het uitvoeren van mechanisch werk. Het wordt ook gebruikt bij de ontwikkeling van automatiseringsoplossingen. Pneumatische systemen zijn vergelijkbaar met hydraulische systemen, maar in deze systemen wordt perslucht gebruikt in plaats van hydraulische vloeistof.

Een pneumatisch systeem is een systeem dat perslucht gebruikt om energie over te brengen en te regelen. Pneumatische systemen worden op grote schaal gebruikt in verschillende industrieën. De meeste pneumatische systemen zijn afhankelijk van een constante toevoer van perslucht om ze te laten werken. Dit wordt verzorgd door een luchtcompressor. De compressor zuigt lucht uit de atmosfeer aan en slaat deze op in een hogedruktank die een ontvanger wordt genoemd. Deze perslucht wordt vervolgens via een reeks leidingen en kleppen aan het systeem toegevoerd.

Het woord ‘pneuma’ betekent lucht. Bij pneumatiek draait alles om het gebruik van perslucht om het werk te doen. Perslucht is de lucht uit de atmosfeer die door compressie in volume wordt verminderd, waardoor de druk toeneemt. Het wordt normaal gesproken gebruikt als werkmedium bij een druk van 6 kg/m² mm tot 8 kg/m². Voor het gebruik van pneumatische systemen kan een maximale kracht tot 50 kN worden ontwikkeld. De bediening van de bedieningselementen kan handmatig, pneumatisch of elektrisch zijn. Perslucht wordt voornamelijk gebruikt om arbeid te verrichten door in te werken op een zuiger of schoep. Deze energie wordt in veel sectoren van de staalindustrie gebruikt.

Voordelen van pneumatische systemen

Pneumatische systemen worden veel gebruikt in verschillende industrieën voor het aandrijven van automatische machines. Pneumatische systemen hebben veel voordelen.

- Hoge effectiviteit – Er is een onbeperkte toevoer van lucht in de atmosfeer om perslucht te produceren. Ook is er de mogelijkheid tot gemakkelijke opslag in grote volumes. Het gebruik van perslucht is niet beperkt door de afstand, omdat het gemakkelijk door leidingen kan worden getransporteerd. Na gebruik kan perslucht direct in de atmosfeer worden geloosd zonder bewerking.

- Hoge duurzaamheid en betrouwbaarheid - Pneumatische systeemcomponenten zijn extreem duurzaam en kunnen niet gemakkelijk worden beschadigd. Vergeleken met elektromotorische componenten zijn pneumatische componenten duurzamer en betrouwbaarder.

- Eenvoudig ontwerp – De ontwerpen van pneumatische systeemcomponenten zijn relatief eenvoudig. Ze zijn dus meer geschikt voor gebruik in eenvoudige automatische besturingssystemen. Er is keuze uit bewegingen zoals lineaire beweging of hoekige rotatiebeweging met eenvoudige en continu variabele operationele snelheden.

- Hoge aanpassingsvermogen aan ruwe omgevingen – Vergeleken met de elementen van andere systemen, wordt perslucht minder beïnvloed door hoge temperaturen, stof en corrosieve omgevingen, enz. Daarom zijn ze meer geschikt voor ruwe omgevingen.

- Veiligheidsaspecten - Pneumatische systemen zijn veiliger dan elektromotorische systemen omdat ze kunnen werken in een ontvlambare omgeving zonder brand of explosie te veroorzaken. Afgezien daarvan leidt overbelasting in het pneumatische systeem alleen tot verschuiven of stoppen van de werking. In tegenstelling tot componenten van een elektromotorisch systeem, verbranden of raken de componenten van het pneumatische systeem niet oververhit bij overbelasting.

- Eenvoudige selectie van snelheid en druk – De snelheden van rechtlijnige en oscillerende bewegingen van pneumatische systemen zijn eenvoudig aan te passen en onderhevig aan weinig beperkingen. De druk en het volume van de perslucht kunnen eenvoudig worden aangepast door een drukregelaar.

- Milieuvriendelijk - De werking van pneumatische systemen produceert geen verontreinigende stoffen. Pneumatische systemen zijn milieuvriendelijk en kunnen met de juiste afvoerluchtbehandeling worden geïnstalleerd volgens de normen van cleanrooms. Daarom kunnen pneumatische systemen werken in omgevingen die een hoge mate van reinheid vereisen. Een voorbeeld zijn de productielijnen van geïntegreerde schakelingen.

- Economisch – Omdat de componenten van het pneumatische systeem niet duur zijn, zijn de kosten van pneumatische systemen vrij laag. Omdat pneumatische systemen bovendien zeer duurzaam zijn, zijn de onderhoudskosten aanzienlijk lager dan die van andere systemen.

Beperkingen van pneumatische systemen

Hoewel pneumatische systemen veel voordelen hebben, zijn ze ook onderhevig aan een aantal beperkingen. Deze beperkingen worden hieronder gegeven.

- Relatief lage nauwkeurigheid - Aangezien pneumatische systemen worden aangedreven door de kracht die wordt geleverd door perslucht, is hun werking afhankelijk van het volume van de perslucht. Aangezien het luchtvolume kan veranderen wanneer het wordt samengeperst of verwarmd, is het mogelijk dat de luchttoevoer naar het systeem niet nauwkeurig is, waardoor de algehele nauwkeurigheid van het systeem afneemt.

- Lage belasting - Omdat de cilinders die in pneumatische systemen worden gebruikt niet erg groot zijn, kan een pneumatisch systeem geen lasten aandrijven die te zwaar zijn.

- Verwerking vereist voor gebruik – Perslucht moet vóór gebruik worden verwerkt om de afwezigheid van waterdamp of stof te garanderen. Anders kunnen de bewegende delen van de pneumatische componenten door wrijving snel verslijten.

- Ongelijke bewegingssnelheid - Omdat lucht gemakkelijk kan worden gecomprimeerd, zijn de bewegingssnelheden van de zuigers relatief ongelijk.

- Geluid – Geluid wordt meestal geproduceerd wanneer de perslucht vrijkomt uit de pneumatische componenten.

Onderdelen van pneumatische systemen

Pneumatische cilinders, roterende aandrijvingen en luchtmotoren leveren de kracht en beweging voor de meeste pneumatische systemen, voor het vasthouden, verplaatsen, vormen en verwerken van materialen. Om deze actuatoren te bedienen en aan te sturen, zijn andere pneumatische componenten nodig zoals luchtservice-units voor de voorbereiding van de perslucht en kleppen voor de regeling van de druk, stroming en bewegingsrichting van de actuators. Een basis pneumatisch systeem bestaat uit de volgende twee hoofdsecties.

- Persluchtproductie, transport en distributiesysteem

- Persluchtverbruikend systeem

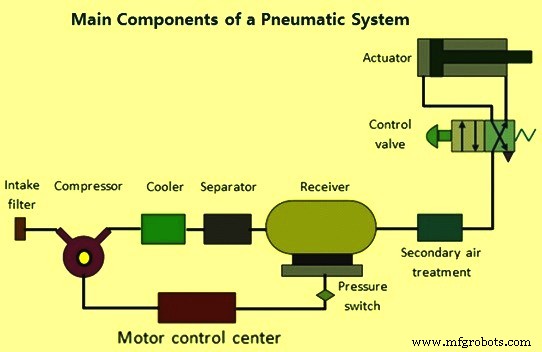

De belangrijkste componenten van het persluchtproductie-, transport- en distributiesysteem bestaan uit luchtcompressor, elektromotor en motorbesturingscentrum, drukschakelaar, terugslagklep, opslagtank, manometer, automatische afvoer, luchtdroger, filters, luchtsmeerinrichting, pijpleidingen , en verschillende soorten kleppen. De belangrijkste componenten van het luchtverbruiksysteem bestaan uit een inlaatfilter, een compressor, een luchtafnameklep, een automatische afvoer, een luchtservice-eenheid, een directionele klep, aandrijvingen en snelheidsregelaars. Basiscomponenten van het pneumatische systeem worden getoond in Fig 1.

Fig 1 Belangrijkste componenten van pneumatisch systeem

Inlaatfilter, ook wel luchtfilter genoemd, wordt gebruikt om de verontreinigingen uit de lucht te filteren.

Luchtcompressor zet de mechanische energie van een elektrische of verbrandingsmotor om in de potentiële energie van perslucht. Er zijn verschillende typen compressoren die worden gebruikt in de persluchtsystemen. Compressoren die worden gebruikt voor het genereren van perslucht worden geselecteerd op basis van de gewenste maximale persdruk en het vereiste luchtdebiet. De typen compressoren in de persluchtsystemen zijn (i) zuiger- of zuigercompressoren, (ii) roterende compressoren, ( iii) centrifugaalcompressoren en (iv) axiale stromingscompressoren. Zuigercompressoren zijn (i) eentraps of tweetraps zuigercompressor en (ii) membraancompressor. Roterende compressoren zijn (i) schuifvleugelcompressoren en (ii) schroefcompressoren.

Een elektromotor zet elektrische energie om in mechanische energie. Het wordt gebruikt om de luchtcompressor aan te drijven.

De perslucht die uit de compressor komt, wordt opgeslagen in de luchtketel. Het doel van de luchtontvanger is om de pulserende stroom van de compressor af te vlakken. Het helpt ook de lucht om het aanwezige vocht af te koelen en te condenseren. De luchtketel moet groot genoeg zijn om alle door de compressor geleverde lucht vast te houden. De druk in de ontvanger wordt hoger gehouden dan de werkdruk van het systeem om drukverlies in de leidingen te compenseren. Ook helpt het grote oppervlak van de ontvanger bij het afvoeren van de warmte van de perslucht.

Voor een goede werking van het pneumatische systeem moet de perslucht worden gereinigd en gedroogd. Atmosferische lucht is verontreinigd met stof, rook en is vochtig. Deze deeltjes kunnen slijtage van de systeemcomponenten veroorzaken en de aanwezigheid van vocht kan corrosie veroorzaken. Daarom is het essentieel om de lucht te behandelen om deze onzuiverheden te verwijderen. Verder stijgt de luchttemperatuur tijdens compressiewerking. Daarom wordt koeler gebruikt om de temperatuur van de perslucht te verlagen. De waterdamp of het vocht in de lucht wordt van de lucht gescheiden door middel van een afscheider of luchtdroger.

De luchtbehandeling kan worden onderverdeeld in drie fasen. In de eerste fase wordt voorkomen dat de grote deeltjes de luchtcompressor binnendringen door een inlaatfilter. De lucht die de compressor verlaat, kan vochtig zijn en kan een hoge temperatuur hebben. De perslucht van de compressor wordt in de tweede trap behandeld. In deze fase wordt de temperatuur van de perslucht verlaagd met behulp van een koeler en wordt de lucht gedroogd met behulp van een droger.

Luchtdroogsysteem kan adsorptietype, absorptietype, koelingstype of het type zijn dat semi-permeabele membranen gebruikt. Er is ook een inline-filter aanwezig om eventuele aanwezige verontreinigende deeltjes te verwijderen. Deze behandeling wordt primaire luchtbehandeling genoemd. In de derde fase, het secundaire luchtbehandelingsproces, wordt verder gefilterd.

Smering van bewegende delen van cilinder en kleppen is zeer essentieel in pneumatisch systeem. Voor dit doel worden persluchtsmeertoestellen gebruikt vóór pneumatische apparatuur. Lubricator introduceert een fijne olienevel in de perslucht. Dit helpt bij het smeren van de bewegende onderdelen van het systeem waarop de perslucht wordt toegepast. De juiste kwaliteit smeerolie heeft meestal een kinematische viscositeit van ongeveer 20-50 centistokes.

Regelkleppen worden gebruikt om de stroomrichting, druk enz. te regelen, te regelen en te bewaken. De belangrijkste functie van de regelklep is het handhaven van een constante stroomafwaartse druk in de luchtleiding, ongeacht de variatie van de stroomopwaartse druk. Door de hoge snelheid van de persluchtstroom is er een stromingsafhankelijke drukval tussen de ontvanger en de belasting (toepassing). Daarom wordt de druk in de ontvanger altijd hoger gehouden dan de systeemdruk. Op de plaats van toediening wordt de druk geregeld om deze constant te houden. Er zijn drie manieren om de lokale druk te regelen die hieronder worden gegeven.

- Bij de eerste methode wordt de lucht continu afgevoerd naar de atmosfeer. De drukregelaar beperkt de luchtstroom naar de lading en regelt zo de luchtdruk. Bij dit type drukregeling is een minimaal debiet vereist om de regelaar te laten werken. Als de last een doodlopend type is dat geen lucht aanzuigt, stijgt de druk in de ontvanger tot de verdeelstukdruk. Dit soort regelaars worden 'niet-ontlastende regelaars' genoemd, omdat de lucht door de lading moet gaan.

- In het tweede type is belasting een doodlopende belasting. De regelaar blaast de lucht echter de atmosfeer in om de druk te verminderen. Dit type regelaar wordt 'ontlastende regelaar' genoemd.

- Het derde type regelaar heeft een zeer grote belasting. Daarom is de behoefte aan luchtvolume erg hoog en kan niet worden voldaan door een eenvoudige regelaar te gebruiken. In dergelijke gevallen wordt een regelkring gebruikt die bestaat uit een drukopnemer, regelaar en ontluchtingsklep. Door een grote belasting kan de systeemdruk boven de kritische waarde stijgen. Het wordt gedetecteerd door een transducer. Vervolgens wordt het signaal verwerkt door de controller die de klep stuurt die moet worden geopend om de lucht af te voeren. Deze techniek wordt ook gebruikt wanneer het moeilijk is om de drukregelklep dicht bij het punt te monteren waar drukregeling nodig is.

Luchtcilinders en motoren zijn de actuatoren die worden gebruikt om de vereiste bewegingen van mechanische elementen van het pneumatische systeem te verkrijgen. Actuatoren zijn uitvoerapparaten die energie uit perslucht omzetten in het gewenste type actie of beweging. Over het algemeen worden pneumatische systemen gebruikt voor grijp- en/of verplaatsingshandelingen in verschillende industrieën. Deze handelingen worden uitgevoerd met behulp van actuatoren. Actuatoren kunnen worden ingedeeld in drie typen, namelijk (i) lineaire actuators die pneumatische energie omzetten in lineaire beweging, (ii) roterende actuators die pneumatische energie omzetten in roterende beweging, en (iii) actuators om stroomregelkleppen te bedienen - deze worden gebruikt om regel de stroom en druk van vloeistoffen zoals gassen, stoom of vloeistoffen. De constructie van hydraulische en pneumatische lineaire aandrijvingen is vergelijkbaar. Ze verschillen echter in hun werkdrukbereik. De typische druk van hydraulische cilinders is ongeveer 100 kg/m² en die van pneumatische cilinders is ongeveer 10 kg/m².

Distributie van perslucht

Een goede verdeling van perslucht is erg belangrijk voor het bereiken van goede prestaties. Enkele belangrijke vereisten waaraan moet worden voldaan, zijn de volgende.

- Leidingindeling (open of gesloten lus) met een geschikt aantal aftapkranen op diagonaal tegenover elkaar liggende hoeken

- Het ontwerp van leidingen heeft belangrijke parameters zoals de diameter van de leiding voor de gegeven stroom, drukval, aantal en type fitting en absolute druk

- De helling van de horizontale hoofdkop van de compressor, die normaal 1:20 is

- Verwijder takken vanaf de bovenkant van horizontale koppen met U of op 45 graden

- Voorzien van accumulator met aftapkraan onderaan alle verticale koppen

- Luchtservice-eenheid haaks op verticale koppen aangesloten

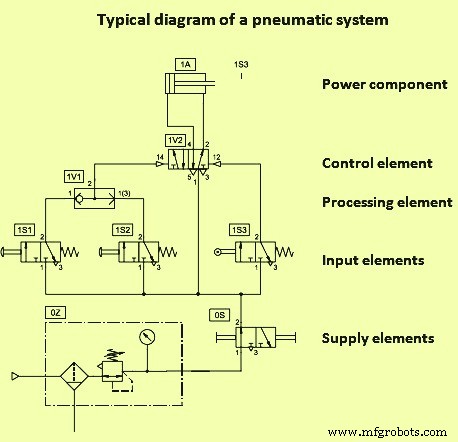

Alle belangrijke pneumatische componenten kunnen worden weergegeven door eenvoudige pneumatische symbolen. Elk symbool toont alleen de functie van het onderdeel dat het vertegenwoordigt, maar niet de structuur ervan. Pneumatische symbolen kunnen worden gecombineerd om pneumatische diagrammen te vormen. Een pneumatisch diagram beschrijft de relaties tussen elke pneumatische component, dat wil zeggen het ontwerp van het systeem. Een typisch diagram van een pneumatisch systeem wordt getoond in figuur 2.

Fig 2 Typisch diagram van een pneumatisch systeem

Bij het analyseren of ontwerpen van een pneumatisch circuit moeten de volgende vier belangrijke overwegingen in acht worden genomen

- Veiligheid van de bediening

- Prestaties van gewenste functies

- Efficiëntie van de werking

- Kosten

Toepassing van pneumatische systemen

Er zijn verschillende toepassingen voor pneumatische systemen. Enkele daarvan zijn pneumatische persen, pneumatische boren, bediening van systeemkleppen voor lucht, water of chemicaliën, lossen van trechters en bakken, werktuigmachines, pneumatische stampers, heffen en verplaatsen van objecten, spuiten, vasthouden in mallen en armaturen, vasthouden voor solderen of lassen, vormbewerkingen, klinken, bediening van procesapparatuur enz.

Productieproces

- De rol van cloudcomputing in het leger en defensie

- Basisinformatie over anaërobe lijmen en schroefdraadborgmiddelen

- Mogelijkheden en voordelen van robotinspectietechnologieën en -systemen

- 3 redenen waarom een pneumatisch transportsysteem superieur is

- Ingebedde systemen en systeemintegratie

- Netheid IS iFP Onderdelenreinigings- en wassystemen

- SCADA-systemen en industrie 4.0

- Kraangeleiderstaven en -systemen

- Wat zijn de basisprincipes van hydraulische systemen?

- De basisprincipes van de installatie van brandblussystemen

- Onderdelen en elementen van CNC-machinesystemen