Terugwinning van afvalwarmte

Herwinning van afvalwarmte

Afvalwarmte is de warmte die in een proces ontstaat door de verbranding van brandstof of door een chemische reactie en vervolgens zonder praktisch gebruik in het milieu wordt geloosd. Bronnen van afvalwarmte zijn onder meer hete verbrandingsgassen die in de atmosfeer worden geloosd, verbrandingsgassen, geleidende, convectieve en stralingsverliezen van apparatuur en de verwarmde producten die verschillende industriële processen verlaten (hete cokes, ruwijzer, vloeibaar staal en warmgewalst product enz.) en warmteoverdracht van hete apparatuuroppervlakken (warmte overgedragen naar koelwater).

Restwarmteterugwinning bestaat uit het opvangen en hergebruiken van de restwarmte van de industriële processen voor verwarming of voor het opwekken van mechanische of elektrische werkzaamheden. Typische toepassingen zijn onder meer het voorverwarmen van verbrandingslucht, het voorverwarmen van stookgas, het voorverwarmen van ketelvoedingswater, het voorverwarmen van grondstoffen, het genereren van processtoom en het produceren van stoom voor het opwekken van energie, enz. Het basisidee achter het terugwinnen van de afvalwarmte is proberen te herstellen maximale hoeveelheden warmte in de plant en deze zoveel mogelijk te hergebruiken, in plaats van deze alleen maar af te geven aan de omgeving (lucht of een nabijgelegen rivier).

Afvalwarmte is inherent aan alle productieprocessen. Tijdens de industriële productieprocessen gaat uiteindelijk ongeveer 20 % tot 50 % van de verbruikte energie verloren via afvalwarmte in stromen van hete uitlaatgassen en vloeistoffen, evenals door warmtegeleiding, convectie en straling van het oppervlak van de hete apparatuur evenals van de verwarmde producten. Restwarmteterugwinning is een waardevolle alternatieve benadering voor het verbeteren van de algehele energie-efficiëntieverbeteringen van industriële ovens. De energie-efficiëntie die kan worden bereikt door terugwinning van restwarmte ligt normaal gesproken in het bereik van 10% tot 50%.

Het essentiële feit is niet de hoeveelheid warmte, maar eerder de waarde ervan. Het mechanisme om de ongebruikte warmte terug te winnen hangt af van de temperatuur van de afvalwarmtevloeistoffen en de economische aspecten. Afvalwarmteterugwinningstechnologieën verlagen vaak de bedrijfskosten voor faciliteiten door hun energieproductiviteit te verhogen. Afgevangen en hergebruikte restwarmte is een emissievrij alternatief voor dure ingekochte brandstoffen of elektriciteit.

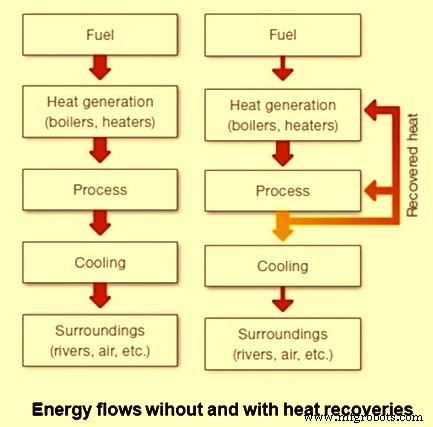

Fig 1 toont typische energiestroom zonder en met warmteterugwinning.

Fig 1 Typische energiestroom zonder en met warmteterugwinning

Drie essentiële componenten die nodig zijn voor de terugwinning van afvalwarmte zijn namelijk (i) een toegankelijke bron van afvalwarmte zoals verbrandingsuitlaatgassen, procesuitlaatgassen, hete gassen uit de ovens, koeltorenwater enz., (ii) een terugwinningstechnologie zoals regenerator , recuperator, economizer, afvalwarmteketel, thermo-elektrische generator enz., en (iii) een gebruik voor de teruggewonnen energie zoals het voorverwarmen van ketelvoedingswater, grondstoffen en voorverwarmen van verbrandingslucht, opwekking van stoom en/of elektrisch vermogen, en voorverwarmen van laagcalorische verbrandingsgassen zoals hoogovengas enz.

Apparatuur voor warmteterugwinning van afval

In een staalfabriek worden verschillende warmteterugwinningsapparatuur gebruikt. De belangrijkste daarvan worden hieronder gegeven. Warmtewisselaars worden meestal gebruikt om warmte van verbrandingsuitlaatgassen over te brengen naar verbrandingslucht die de oven binnenkomt. Omdat voorverwarmde verbrandingslucht met een hogere temperatuur de oven binnenkomt, hoeft er minder energie door de brandstof te worden geleverd. Typische technologieën die worden gebruikt voor het voorverwarmen van lucht worden hieronder gegeven.

- Recuperators – Recuperatoren recupereren de restwarmte van uitlaatgassen in toepassingen met gemiddelde tot hoge temperaturen. Recuperators kunnen gebaseerd zijn op het principe van warmteoverdracht door straling, convectie of combinaties. Recuperatoren zijn gemaakt van metalen of keramische materialen. Metalen recuperatoren worden gebruikt in toepassingen met temperaturen onder 1050 ° C, terwijl warmteterugwinning bij hogere temperaturen beter geschikt is voor recuperatoren met keramische buizen die kunnen werken met warme zijtemperaturen tot 1500 ° C en koude zijtemperaturen van ongeveer 950 ° C.

- Regeneratoren - Regeneratoren bestaan uit twee bakstenen 'checker work'-kamers waar afwisselend warme en koude lucht doorheen stromen. Terwijl de verbrandingsuitlaatgassen door één kamer gaan, absorberen de stenen de warmte van het verbrandingsgas en neemt de temperatuur toe. Nadat de stenen warmte hebben opgenomen, wordt de stroom vervolgens veranderd zodat de binnenkomende verbrandingslucht door het hete ruitwerk gaat, dat warmte overdraagt aan de verbrandingslucht die de oven binnenkomt. Er worden minimaal twee kamers gebruikt, zodat terwijl de ene warmte opneemt van de uitlaatgassen, de andere warmte afgeeft aan de verbrandingslucht. De richting van de luchtstroom wordt veranderd over een vast tijdsinterval. Regeneratoren zijn speciaal geschikt voor toepassingen bij hoge temperaturen met vuile uitlaten. Een groot nadeel zijn de grote omvang en kapitaalkosten, die aanzienlijk hoger zijn dan de kosten van recuperatoren.

- Passieve luchtvoorverwarmers - Dit zijn gas-naar-gas warmteterugwinningsapparaten voor toepassingen bij lage tot gemiddelde temperaturen waar kruisbesmetting tussen gasstromen moet worden voorkomen. Passieve voorverwarmers zijn meestal van twee typen, namelijk (i) het plaattype en (ii) het warmtepijptype. De voorverwarmer van het plaattype bestaat uit meerdere parallelle platen die aparte kanalen creëren voor warme en koude gasstromen. Warme en koude stromen wisselen elkaar af tussen de platen en zorgen voor aanzienlijke gebieden voor warmteoverdracht. De heatpipe warmtewisselaar bestaat uit meerdere buizen met afgedichte uiteinden. Elke pijp bevat een capillaire lontstructuur die de beweging van de werkvloeistof tussen de warme en koude uiteinden van de pijp vergemakkelijkt. Hete gassen gaan over het ene uiteinde van de warmtepijp, waardoor de werkvloeistof in de pijp verdampt. Drukgradiënten langs de pijp zorgen ervoor dat de hete damp naar het andere uiteinde van de pijp gaat, waar de damp condenseert en warmte overdraagt aan het koude gas. Het condensaat circuleert vervolgens via capillaire werking terug naar de hete kant van de leiding.

- Recuperatieve of regeneratieve branders – Branders met recuperatieve of regeneratieve systemen zijn eenvoudiger en compacter in ontwerp en constructie dan een op zichzelf staande recuperator of regenerator. Deze systemen bieden een hogere energie-efficiëntie in vergelijking met branders die met omgevingslucht werken. Een zelfherstellende brander heeft warmtewisselaaroppervlakken als onderdeel van het ontwerp van het branderlichaam om energie op te vangen van het uittredende rookgas, dat terug door het lichaam gaat. Zelfregeneratieve branders leiden uitlaatgassen door het branderlichaam naar een vuurvaste mediabehuizing en werken in paren vergelijkbaar met een regenerator. Doorgaans hebben recuperatieve brandersystemen een kleiner warmtewisselingsoppervlak en hebben regeneratieve brandersystemen een lagere massa dan op zichzelf staande units. Daarom is hun energieterugwinning lager, maar hun lagere kosten en gemakkelijke aanpassing maken ze een aantrekkelijk alternatief voor energieterugwinning.

- Shell-and-tube-warmtewisselaars - Wanneer het medium dat afvalwarmte bevat een vloeistof of een damp is die een andere vloeistof verwarmt, wordt normaal gesproken de shell-and-tube-warmtewisselaar gebruikt, omdat beide paden moeten worden afgedicht om de druk van hun respectieve vloeistoffen te beheersen . De schaal bevat de buizenbundel, en meestal interne schotten, om de vloeistof in de schaal in meerdere passages over de buizen te leiden. De schaal is inherent zwakker dan de buis, zodat de vloeistof met hogere druk in de buizen wordt gecirculeerd terwijl de vloeistof met lagere druk door de schaal stroomt. Wanneer een damp de afvalwarmte bevat, condenseert deze gewoonlijk en geeft zijn latente warmte af aan de vloeistof die wordt verwarmd. Bij deze toepassing zit de damp bijna altijd in de schaal. Als het omgekeerde wordt geprobeerd, veroorzaakt de condensatie van dampen in parallelle buizen met een kleine diameter stroominstabiliteiten. Buis- en schaalwarmtewisselaars zijn verkrijgbaar in een breed scala aan standaardmaten met veel combinaties van materialen voor de buizen en schalen.

- Warmtewisselaar met lamellen of economizer – Een warmtewisselaar met vinbuizen wordt gebruikt om warmte terug te winnen van uitlaatgassen met lage tot gemiddelde temperatuur voor het verwarmen van vloeistoffen. Toepassingen zijn onder meer het voorverwarmen van ketelvoedingswater en hete procesvloeistoffen enz. De geribde buis bestaat uit een ronde buis met daaraan bevestigde vinnen die het oppervlak en de warmteoverdracht maximaliseren. Vloeistof stroomt door de buizen en ontvangt warmte van hete gassen die door de buizen stromen. Een warmtewisselaar met ribbenbuis waarbij uitlaatgassen van de ketel worden gebruikt voor het voorverwarmen van voedingswater, wordt over het algemeen een ketel-economizer genoemd.

- Afvalwarmteketel - Afvalwarmteketel is een waterpijpketel die uitlaatgassen van gemiddelde tot hoge temperatuur gebruikt om stoom te genereren. Afvalwarmteketels zijn verkrijgbaar in verschillende capaciteiten, waardoor een gasinname van 30 tot 25000 Cum /min mogelijk is. In gevallen waar de afvalwarmte niet voldoende is om de gewenste stoomniveaus te produceren, worden gewoonlijk hulpbranders of een naverbrander toegevoegd om een hogere stoomopbrengst te verkrijgen. De stoom kan worden geproduceerd voor procesdoeleinden of voor het opwekken van stroom. Voor het genereren van oververhitte stoom moet normaal gesproken een externe oververhitter aan de ketel worden toegevoegd.

- Voorverwarmen van lading - Het verwijst naar het gebruik van afvalwarmte die een systeem verlaat voor het voorverwarmen van de lading die het systeem binnenkomt. Het meest voorkomende voorbeeld is het voorverwarmen van ketelvoedingswater, waarbij een economizer warmte van hete verbrandingsuitlaatgassen overdraagt aan het water dat de ketel binnenkomt. Andere toepassingen maken gebruik van directe warmteoverdracht tussen verbrandingsuitlaatgassen en vaste materialen die de verschillende ovens binnenkomen.

- Warmtepompen – Afvalwarmte is soms beschikbaar bij een temperatuur die lager is dan de potentiële belastingsbehoefte. In een dergelijk geval is een opwaardering van de restwarmte nodig. Opwaarderen van afvalwarmte verwijst naar het verhogen van het energieniveau van een afvalwarmtestroom, zodat deze een nuttige functie kan vervullen die anders zou kunnen worden bereikt. Dit wordt bereikt door het gebruik van warmtepompen of door directe dampcompressie waarbij de restwarmte in de vorm van damp beschikbaar is. De meeste warmtepompen werken volgens het principe van de dampcompressiecyclus. In deze kringloop wordt de circulerende stof fysiek gescheiden van de bron (restwarmte, met een temperatuur van Tin) en gebruikersstromen (te gebruiken in het proces, Tout) stromen en wordt deze cyclisch hergebruikt, daarom gesloten kringloop genoemd. warmtepomp.

De baten van de restwarmte kunnen grofweg in twee categorieën worden ingedeeld, namelijk (i) directe baten, (ii) indirecte baten.

- Directe voordelen worden weerspiegeld in de vermindering van het verbruik van hulpbronnen en nutsvoorzieningen en ook in de bedrijfskosten, aangezien de terugwinning van afvalwarmte de energieproductiviteit van het proces verbetert en een direct effect heeft op de efficiëntie van het proces. In het huidige scenario van wereldwijde klimaatverandering is het grootste voordeel van de terugwinning van restwarmte dat het een broeikasgasvrije energiebron is.

- De indirecte voordelen van de terugwinning van restwarmte zijn vermindering van milieuvervuiling, vermindering van het energieverbruik voor hulpgebruik en vermindering van de afmetingen van de apparatuur. Restwarmteterugwinning vermindert het brandstofverbruik, wat leidt tot een vermindering van het geproduceerde rookgas. Dit resulteert in een vermindering van de uitrustingsgroottes van alle brandstofgasbehandelingsapparatuur, zoals ventilatoren, schoorstenen, kanalen, branders, enz. Vermindering van de uitrustingsgroottes biedt extra voordelen in de vorm van vermindering van het verbruik van hulpenergie zoals elektriciteit voor ventilatoren, pompen enz..

De andere aspecten van het systeem voor terugwinning van afvalwarmte zijn dat er behoefte is aan extra ruimte, kapitaal en bedrijfskosten die moeten worden gerechtvaardigd door de voordelen die worden behaald in termen van teruggewonnen materiaal.

Afvalwarmteterugwinningstechnologieën, hoewel ze momenteel in verschillende mate op veel plaatsen in staalfabrieken worden gebruikt, worden geconfronteerd met technische en economische barrières die hun bredere toepassingen belemmeren. Hoewel veel van de technologieën al goed ontwikkeld zijn voor de terugwinning van afvalwarmte (bijv. recuperatoren en regeneratoren, enz.), bestaat de uitdaging dat deze technologieën niet altijd economisch zijn voor een bepaalde toepassing (bijv. toepassing met vuile uitlaatstromen).

Er zijn veel barrières die de economie en effectiviteit van warmteterugwinningsapparatuur beïnvloeden en een bredere installatie belemmeren. Veel van deze barrières houden verband met elkaar, maar kunnen over het algemeen worden gecategoriseerd als gerelateerd aan kosten, temperatuurbeperkingen, chemische samenstelling, toepassingsspecificaties en ontoegankelijkheid/transporteerbaarheid van warmtebronnen.

De huidige praktijken die worden toegepast voor de terugwinning van afvalwarmte tonen aan dat afvalwarmte normaal gesproken wordt teruggewonnen uit schone, hoge temperatuur afvalwarmtebronnen in systemen met grote capaciteit. Daarom zijn er mogelijkheden voor het optimaliseren van bestaande systemen, het ontwikkelen van technologieën voor chemisch corrosieve systemen, het terugwinnen van warmte uit niet-vloeibare warmtebronnen en het terugwinnen van afvalwarmte op lage temperatuur.

Hoewel economische redenen vaak de haalbaarheid van terugwinning van afvalwarmte bij lage temperatuur beperken, zijn er verschillende toepassingen waarbij afvalwarmte van lage kwaliteit kosteneffectief is teruggewonnen voor gebruik in industriële faciliteiten. Een grote hoeveelheid industriële restwarmte is alleen beschikbaar in het lage temperatuurbereik. Zo gebruiken verbrandingssystemen zoals ketels vaak terugwinningstechnologieën die gassen afvoeren in het temperatuurbereik van 120 ° C tot 150 ° C. Ook kunnen grote hoeveelheden afvalwarmte worden aangetroffen in industrieel koelwater en koellucht. Een geïntegreerde staalfabriek in Japan heeft een elektriciteitscentrale geïnstalleerd met een capaciteit van 3,5 MW die koelwater gebruikt van slechts 98 graden Celsius.

In het geval van verbrandingsgassen kan aanzienlijke warmte worden teruggewonnen als de waterdamp in de gassen wordt afgekoeld tot lagere temperaturen. Minimumtemperatuurgrenzen rond 120 ° C tot 150 ° C worden vaak gebruikt om te voorkomen dat water in de uitlaatgassen condenseert en corrosieve stoffen afzetten op het oppervlak van de warmtewisselaar. Het verder koelen van het rookgas zou echter de warmteterugwinning aanzienlijk kunnen verhogen door de latente verdampingswarmte terug te winnen. Deze latente warmte vormt een aanzienlijk deel van de energie in uitlaatgassen. Technologieën die chemische aantasting kunnen minimaliseren terwijl uitlaatgassen onder het condensatiepunt worden gekoeld, kunnen een aanzienlijke verhoging van de energie-efficiëntie bereiken door de latente verdampingswarmte terug te winnen.

Warmteterugwinning bij lage temperatuur heeft momenteel ten minste drie uitdagingen, namelijk (i) corrosie van het oppervlak van de warmtewisselaar, (ii) grote warmtewisselingsoppervlakken die nodig zijn voor warmteoverdracht, en (iii) het vinden van een toepassing voor warmte bij lage temperatuur.

Er zijn technologieën beschikbaar die gassen onder dauwpunttemperaturen kunnen koelen om restwarmte op lage temperatuur terug te winnen. Deze technologieën omvatten diepe economizers, indirecte contactcondensatieterugwinning, direct contactcondensatieterugwinning en recent ontwikkelde transportmembraancondensors. De commercialisering van deze technologieën is beperkt gebleven vanwege de hoge kosten en het ontbreken van een eindgebruik voor de teruggewonnen warmte. Wanneer faciliteiten geen eindgebruik hebben voor restwarmte, hebben sommigen andere manieren gevonden voor terugwinning, waaronder warmtepompen en energieopwekking op lage temperatuur. Het gebruik van deze technologieën wordt ook vaak beperkt door economische beperkingen.

Productieproces

- Slimme afvalbak

- Warmteafvoertechnieken

- Koellichaam PCB

- Wat is milieuafval?

- Wat is warmtebehandeld hout?

- 15 Hoofdstuk 6:Warmtebehandeling

- Warmtebehandelingsproces van staal

- 3 stadia van het warmtebehandelingsproces

- Warmtebehandeling van aluminium en aluminiumlegeringen

- Warmtebehandeling van koper en koperlegeringen

- Energieterugwinningsmethoden:luchtgekoeld vs. watergekoeld systeem