Kleurcoating van staal

Kleurcoating van staal

Kleurcoating is een term die wordt gebruikt om het aanbrengen van een decoratieve en/of beschermende organische coating op stalen ondergrond die in rolvorm wordt geleverd te beschrijven. Kleurgecoat staal wordt ook wel voorgelakt staal genoemd.

Kleurcoatings zijn verfcoatings en zijn speciale producten die worden gebruikt om het staal een langdurige bescherming te geven onder een breed scala aan corrosieve omstandigheden, variërend van atmosferische blootstelling tot volledige onderdompeling in sterk corrosieve oplossingen. Een kleurcoating geeft het substraatstaal weinig sterkte, maar beschermt het staal toch zodat de sterkte en integriteit behouden blijft.

Kleurcoating van staal is een continu en sterk geautomatiseerd industrieel proces voor het efficiënt coaten van stalen rollen. Bij dit proces van het aanbrengen van kleurcoating krijgt het substraatstaal een beschermende en decoratieve coating. Dit proces van kleurcoating wordt ook wel duplexcoating genoemd.

Het proces van kleurcoating van staal volgens EN 10169:2010 is een 'proces waarbij een organisch coatingmateriaal wordt aangebracht op gewalste metalen strip in een continu proces dat reiniging, indien nodig, en chemische voorbehandeling van het metalen oppervlak en ofwel eenzijdig of tweezijdig, enkel- of meervoudig aanbrengen van (vloeibare) lakken of coatingpoeders die vervolgens worden uitgehard of/en gelamineerd met permanente plastic folies'.

De eerste kleurcoatinglijn werd in de jaren 40 in Europa gestart. Het werd meteen erg populair vanwege de fundamentele inherente voordelen die hieronder worden gegeven.

- Hogere productiviteit

- Een zeer geavanceerde en computergestuurde coatingtoepassing

- Milieuvoordelen en energiebesparing

- Consistentere eigenschappen van de gecoate platen

- Minder verspilling van coatingmateriaal

Kleurcoating verwijst meestal naar het aanbrengen van een vloeibare verflaag over de ondergrond in een automatisch, continu proces na voorbehandeling. Het voorgelakte staal met kleurcoating is een product met een zeer hoge toegevoegde waarde dat de beste eigenschappen van zowel de ondergrond als de organische coating combineert, wat het bovendien een esthetische afwerking, een hoge mate van duurzaamheid en een hoge corrosieweerstand geeft. De dikte van de kleurcoating ligt gewoonlijk in het bereik van 15 micron tot 40 micron en de afwerkingen zijn glad, mat, hoogglans, texturen en bedrukt. Voor plaat met standaard kleurcoating varieert de dikte van het substraatstaal gewoonlijk van 0,2 mm tot 1,6 mm en de breedte varieert van 600 mm tot 1600 mm.

Kleurcoating wordt gedaan op verschillende ondergronden van staal om de meest kosteneffectieve, kwaliteitsverzekerde producten te produceren met een toplaag die compatibel is met de omgeving. De ondergrondstalen die normaal worden gebruikt, worden hieronder gegeven.

- Koudgewalst staal

- Thermisch verzinkt staal

- Elektroverzinkt staal

- Galvalume – Het is ook bekend als Zincalume en bestaat uit 55% aluminium, 43,5 % zink en 1,5% silicium per gewicht.

- Galfan – Het is 95% zink en 5% aluminium

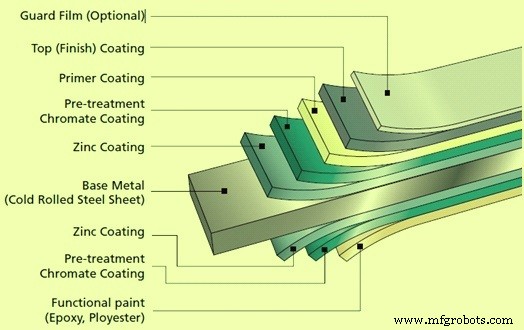

De schematische rangschikkingen van de kleurcoatingstructuur worden getoond in Fig 1,

Fig 1 Schematische indeling van de kleurcoatingstructuur

Coating proces

De kleurcoatinglijn verwerkt zowel koudgewalste als gemetalliseerde stalen coils. De continue kleurcoatinglijn begint met het afwikkelen van de te verwerken spoel en het mechanisch verbinden van het kopeinde van de strip met het staarteinde van de vorige spoel. Door de continue werking bevat de lijn twee stripaccumulatoren, die de strip tijdens het wisselen van de spoel naar het coatingproces voeren.

Als eerste stap bij het produceren van dergelijk materiaal wordt een voorbehandeling uitgevoerd om een uniform en schoon substraatoppervlak te garanderen. Voorbehandeling van het substraat is een zeer belangrijke bewerking die nodig is voor een betere hechting en vervormbaarheid van kleurgecoate staalplaten. Vervolgens wordt het oppervlak geactiveerd door middel van chromaatvrije conversie om een goede corrosiebescherming en hechting van de volgende grondlaag te garanderen. Dit kan zowel op het boven- als op het ondervlak worden aangebracht. Alvorens de volgende processtap in te gaan, moet de strip gelijkmatig worden gedroogd.

Sommige producenten van kleurcoating gebruiken 'no-spoeling'-technologie in plaats van fosfateren (fosfaatcoating) over de stalen strip van het substraat vanwege beter badonderhoud, uniforme kristalstructuur van coating en om te voldoen aan de vraag van eindgebruikers naar meer flexibiliteit van gecoat staal .

No-spoelcoating-voorbehandeling is een zeer dunne laag chemische behandeling die het coatingoppervlak van staal hecht aan de vervolgens aangebrachte organische coatingmaterialen om een uitstekende hechting van het organische coatingmateriaal en corrosieweerstand van het stalen substraat te garanderen.

Bij de chemische voorbehandeling wordt het strookoppervlak gewassen en wordt in vier fasen een passiveringslaag aangebracht. De passiveringslaag verbetert de corrosieweerstand van het product en de hechting van de primer.

Na de voorbehandeling wordt de primer met een uniforme laag van gelijkmatig gecontroleerde dikte aangebracht op het voorbehandelde oppervlak. De primer biedt flexibiliteit aan het kleurcoatingsysteem en corrosieweerstand omdat het corrosieremmers bevat. De primer wordt uitgehard in de oven met nauwkeurige temperatuurregelingen en met grote precisie.

Er zijn verschillende soorten primers verkrijgbaar op basis van verschillende harsen zoals epoxy, polyester, polyurethaan en PVC (Polyvinylchloride). Epoxyprimers hebben de voorkeur voor gebruik in dakbedekking omdat het chromaatpigmenten bevat voor een betere corrosieweerstand. Zeswaardig chroom (chroom VI) dient voor elektrochemische koppelingen die bestand zijn tegen de corrosieve werking op de meeste metalen oppervlakken. Deze verbindingen worden echter veel gebruikt in industriële coatings, zijn geclassificeerd als 'kankerverwekkende stoffen' (categorie 1 en 2) en zijn ook giftig en gevaarlijk voor het milieu. Daarom hebben sommige producenten chromaatvrije primers ontwikkeld.

De kleurcoatinglijn heeft normaal gesproken twee coaters. De eerste brengt de primer aan beide zijden van de strook aan en de tweede brengt de aflak en de backing coat aan. Na de twee coaters zijn er convectieovens, waar de kleurcoatings worden uitgehard door hete lucht.

De meeste dakbedekkings- en constructiemarkten voor kleurgecoate platen gebruiken toplagen die zijn gebaseerd op polyester, polyurethaan (PU), fluorkoolstof, polyvinylideenfluoride (PVDF), siliconengemodificeerd polyester (SMP) en plastisolen voor kosteneffectiviteit en duurzaamheid.

Voor meerlaagse coating kan een aflaklaag worden aangebracht bovenop de grondlaag (ook op het boven- en/of onderoppervlak) om aan de hoogste kwaliteitseisen aan het eindproduct te voldoen.

De toplaag bevat een combinatie van kleurpigmenten en additieven die de vereiste kleur en andere prestatie-eigenschappen bieden, zoals weerstand tegen ultraviolette straling enz.

Na de ovens wordt de geverfde strip geblust in water. Als laminaat als toplaag wordt aangebracht, brengt laatstgenoemde coater lijm aan die in de oven wordt geactiveerd. Direct nadat het product de oven heeft verlaten, wordt er met een rol een laminaatfolie op de staalband gedrukt. Op de coating kan ook een beschermfolie worden aangebracht, die de coating bij latere verwerking door de klant beschermt tegen beschadiging en vuil. Voor het oprollen wordt het oppervlak van de strip visueel gecontroleerd. Een uit de strip gesneden monster ondergaat een kwaliteitscontrole in het laboratorium van de kleurcoatinglijn.

Voor de definitieve afkoeling kan, afhankelijk van de wensen van de klant, een apparaat worden geïnstalleerd om een beschermende folie op het hete oppervlak aan te brengen.

Ten slotte kan de strip in de inspectieruimte worden geïnspecteerd en geclassificeerd volgens de specificaties van de klant en de eisen van de markt.

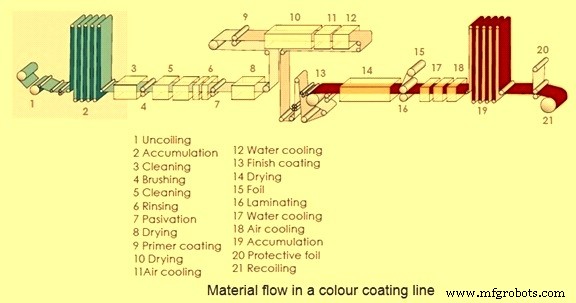

Een typische kleurcoatinglijn die de materiaalstroom laat zien, wordt getoond in Afb. 2.

Fig 2 Typische materiaalstroom in kleurcoatinglijn

Tests uitgevoerd voor kwaliteitscontrole van het gecoate staal

Hieronder volgen de tests die zijn uitgevoerd op de kleurgecoate staalsoorten

- Impacttest – Deze test wordt uitgevoerd om de weerstand van de kleurcoating tegen mechanische schade te bepalen. Het wordt uitgevoerd door de valgewichttest volgens de ASTM D 2774-84-normen. Deze methode wordt gebruikt om te controleren op barsten of verlies van hechting op andere plaatsen dan het impactgebied. Voor de test wordt het monster met behulp van twee klemmen aan de onderkant van de apparatuur vastgezet. Volgens het bovenstaande standaardgewicht van 4,76 kg mag +/- 28 gm vrij vallen vanaf een hoogte van 57 cm.

- Buigadhesietest - De buigadhesietest wordt uitgevoerd volgens ASTM D4145-83, voor het beoordelen van de hechting van coatingfilms aan de stalen substraten. Tijdens de test wordt een bocht van 180 graden gemaakt door kracht uit te oefenen in een buigmachine. Het monster wordt gevouwen tot tweemaal de dikte (2t) van het substraat om de hechting van de kleurcoating te beoordelen. Als het faalt na een buiging van 2t, wordt het beschouwd als een mislukte buighechtingstest.

- Flexibiliteitstest – De flexibiliteitstest wordt uitgevoerd volgens de ASTM D522-norm. Het wordt gebruikt om de flexibiliteitsweerstand tegen barsten van kleurcoating op het staalplaatsubstraat te bepalen. Voor de test wordt een conische doorn gebruikt. Het gecoate staalplaatmonster wordt in één seconde 180 graden over de doorn gebogen. Na het buigen wordt de kleurcoatingfilm onderzocht op barsten en delaminatie van het stalen substraat.

- Hardheidstest - Dit staat ook bekend als potloodtest en hoewel deze test de hardheid van de kleurcoating bepaalt om mechanische schade te beoordelen. Deze test wordt uitgevoerd volgens de norm ASTM D 3363-74. Deze methode wordt gebruikt om de hardheid te controleren. Het monster wordt met behulp van twee armaturen aan de onderkant van de apparatuur bevestigd. Volgens deze norm is de tweede rol gespecificeerde hoge hardheid minimaal 2H. Voor deze test wordt Faber Castle-potlood gebruikt.

- Chemische bestendigheidstest – De chemische bestendigheid van de kleurcoating wordt geëvalueerd door de kleurcoating s gedurende 24 uur onder te dompelen in gedestilleerd water, 5% waterige oplossing van NaOH en 5% waterige oplossing van H2SO4-oplossing. Monsters worden beoordeeld op bewijs van schadelijke chemische aantasting. Evaluaties van monsters wijzen in het algemeen op variatie in glans, kleur en hechting. Het monitoren van problemen zoals blaarvorming, losraken, krijten en barsten wordt gedaan door middel van deze test.

- Zoutsproeitest – Deze test wordt uitgevoerd volgens ASTM-norm B117 om de prestaties van kleurcoating in het mariene milieu met zout te beoordelen. Tijdens deze test wordt het kleurcoatingmonster blootgesteld aan zoutnevel in een op maat gemaakte afgesloten kamer. Standaard wordt 5% NaCl-zoutoplossing gebruikt om de zoutnevel te genereren. Andere parameters zoals temperatuur, luchtdruk, oriëntatie van het monster enz. blijven behouden. De voortgang van de corrosie wordt na een bepaald interval beoordeeld door visueel onderzoek.

- Hittebestendigheidstest - Voor deze test wordt de standaardgrootte van het monster gedurende 12 uur in de elektrische moffeloven bewaard bij een temperatuur van 1250 ° C. Elk uur wordt het monster eruit gehaald voor inspectie en wordt gecontroleerd op blaarvorming, verandering van kleur en glans.

- MEK-test (methylethylketon) - Voor deze test wordt watten gedrenkt in MEK-oplossing. Er wordt 1 kg belasting op het monster aangebracht en het monster wordt 100 keer met de duim met watten omhoog gewreven. Watten worden na elke 25 wrijvingen opnieuw gedrenkt in de MEK-oplossing. Het monster is waargenomen voor het loslaten van de kleurcoating.

Toepassingen

De toepassingen van het kleurgecoate staal omvatten de volgende.

- Industriële / huishoudelijke dakbedekking en wandbekleding

- Koelhuizen en magazijnen

- Vals plafond, binnenjaloezieën

- Luchthavens, atria in winkelcentra en showrooms

- Gegoten

- Hekken en muren

- Witgoed (apparaten) zoals koelkasten, diepvriezers, wasmachines enz.

- Elektrische bedieningspanelen

- Dakpannen

- Drum eindigt

- Behuizingen en omhulsels

- Industriële meubels en rekken

- Kantoormeubilair

- Buscarrosserieën, treinwagons en luxe touringcars enz.

Voordelen

Wanneer kleurcoating en gegalvaniseerd staal samen worden gebruikt, is de geboden corrosiecontrole superieur aan elk afzonderlijk gebruikt systeem. De gegalvaniseerde coating beschermt het basisstaal en biedt kathodische en barrièrebescherming en de kleurcoating vertraagt de snelheid waarmee het zink wordt verbruikt, waardoor de levensduur van het gegalvaniseerde staal aanzienlijk wordt verlengd. Zodra de kleurcoating verweerd of beschadigd is, is het zink beschikbaar om kathodische en barrièrebescherming te bieden om roest te voorkomen nadat de verf is afgebladderd. Vanwege dit synergetische effect voor een duplexcoating biedt het een corrosiebescherming die 1,5 tot 2,5 keer langer is dan de som van de levensduur van afzonderlijk gebruikte zink- en kleurcoating. Hieronder vindt u de verschillende voordelen van kleurcoating

- Uitstekende corrosieweerstand

- Weerstand tegen schilferen en schilferen

- Esthetische aantrekkingskracht die architecturale creativiteit mogelijk maakt

- Uitstekende vormbaarheid en ontwerpflexibiliteit

- Eenvoudig te installeren

- Onderhoudsvrij

- Recyclebaar en milieuvriendelijk

- Lichtgewicht maar structureel sterk, bestand tegen sterke wind

- Thermische efficiëntie

Productieproces

- Wat zijn de verschillende staalsoorten

- Staalwol

- Schaar

- Zink

- Roestvrij staal

- Nanocoating voor meerdere kleuren

- Metalen 3D-printmaterialen

- Wat is staal?- Eigenschappen, gebruik | Soorten staal

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Dingen om te overwegen bij het kiezen van een gereedschapsstaalsoort

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen