Effect van insluitsels op de eigenschappen van staal

Effect van insluitsels op de eigenschappen van staal

Staal is een veelzijdig materiaal dat zeer brede toepassingen kent. Het is interessant voor verschillende toepassingen vanwege de verschillende voordelen, zoals een hoge sterkte-gewichtsverhouding, duurzaamheid, veelzijdigheid, recycleerbaarheid en vooral de economische levensvatbaarheid in vergelijking met andere technische materialen. Naast het gebruikelijke gebruik is het ook het materiaal bij uitstek voor veel industriële componenten die in kritieke toepassingen worden gebruikt. Deze kritische toepassingen stellen zeer hoge eisen aan de staaleigenschappen. Dergelijke vereisten variëren in termen van hun specifieke behoeften, variërend van lichtgewicht, hoge sterkte, hoge taaiheid, vermogen om hoge drukken te weerstaan, vermogen om temperaturen onder het vriespunt te weerstaan, uitstekende lasbaarheid, goede corrosieweerstand en vaker wel dan niet een combinatie van dergelijke eigenschappen is nodig.

De veelzijdigheid van staal stelt de ingenieur in staat om de eigenschappen op maat te maken door de chemie en/of de microstructuur aan te passen. Ondanks het feit dat er verschillende ontwikkelingen hebben plaatsgevonden met betrekking tot deze twee variabelen, is een ander cruciaal aspect dat de prestatie in dienst van staal bepaalt, hoe vrij van onzuiverheden het is (ook wel reinheid genoemd). De reinheid van staal wordt bepaald door de niet-metalen insluitsels (of gewoon insluitsels) die erin zijn ingebed. Om de prestaties van staal te verbeteren, moeten insluitsels worden gecontroleerd, aangezien de insluitsels een kritiek probleem zijn van staal voor structurele toepassingen en afhankelijk van hun grootte, vorm en verdeling kunnen ze zeer schadelijk zijn voor de mechanische eigenschappen.

Insluitsels zijn chemische verbindingen die bestaan uit een combinatie van een metallisch element (ijzer, mangaan, silicium, aluminium en calcium enz.) en een niet-metalen element (zuurstof, zwavel, stikstof en koolstof enz.). De meest voorkomende insluitsels zijn oxiden, sulfiden, oxysulfiden, fosfaten, nitriden, carbiden en carbo-nitriden. Afhankelijk van hun aard en koelomstandigheden tijdens de stollingsfase kunnen ze een kristallijne of een glasachtige toestand vertonen. Inclusievormfasen verschillen van het staal, hoewel sommige een grotere mismatch vertegenwoordigen dan andere, afhankelijk van hun kristallijne structuur en atomaire afmetingen. Insluitsels die meer dan één verbinding bevatten, worden complexe insluitsels genoemd (spinellen, oxysulfiden en carbonitriden enz.).

In termen van grootte kunnen insluitsels zowel micro-insluitsels als macro-insluitsels zijn. De drempelwaarde die is gebruikt om onderscheid te maken tussen micro-insluitingen en macro-insluitingen wordt normaliter aangenomen op 100 micrometer. Echter, meer recentelijk, met de vooruitgang van staalproductiepraktijken om de afmetingen van insluitsels te beheersen, is een andere manier voorgesteld om naar micro-insluitsels te verwijzen, namelijk de diameterafmetingen onder hun drijfvermogenlimiet en heeft een waarde die in de tientallen micrometers ligt voor moderne staalprocessen. Micro-insluitsels komen het meest voor vanwege hun kleine formaat en hebben de neiging om meer uniform te worden verdeeld in het vloeibare staal, en worden daarom als minder schadelijk beschouwd. Macro-insluitsels zijn vanwege hun grotere omvang verantwoordelijk voor het ontstaan van storingen in eindproducten of defecten aan halffabrikaten.

Insluitsels beïnvloeden verschillende eigenschappen van staal die relevant zijn voor hun prestaties in mechanische en structurele toepassingen. Sommige van de schadelijke effecten van de insluitsels in het gietstaal kunnen worden verminderd door warm te werken, omdat dit proces oriëntatieveranderingen en het uiteenvallen van insluitsels kan veroorzaken. Daarom helpt de verkenning van de verschillende factoren die de staalkwaliteit beïnvloeden in termen van fabricage en verdere verwerking samen om hun relatie beter te begrijpen om een consistente kwaliteit te garanderen om te voldoen aan de steeds strengere mechanische eigenschappenvereisten van stalen componenten voor veeleisende toepassingen. Het begrip van hoe dit gebeurt is in het recente verleden geëvolueerd. Er is aanzienlijke vooruitgang geboekt bij het kwantificeren van dit begrip.

Hoewel veel nadruk wordt gelegd op het belang van de microstructuur van staal, wordt de invloed van insluitsels op de staaleigenschappen relatief verwaarloosd. In de industrie is er echter aandacht voor het belang van insluitsels op de staalprestaties en ligt de focus op constante studies en verbeteringen. Dit is vooral belangrijk geworden omdat staal wordt uitgedaagd door verschillende alternatieve materialen en door meer veeleisende toepassingen. De verbetering van verschillende eigenschappen werd alleen mogelijk met het begrip van hun relatie tot het type, de grootte en de distributie van de insluitsels in de matrix. In de afgelopen tijd heeft de staalindustrie aanzienlijke procesverbeteringen ontwikkeld die hebben geleid tot een veel betere controle van de insluitingsvolumefractie, -grootte en -samenstelling.

Het op maat maken van insluitsels om eigenschappen en prestaties te verbeteren is een belangrijk kenmerk van staalproductie en de term 'inclusion engineering', bedacht in de jaren tachtig, wordt veel gebruikt. Inclusion engineering begint met het definiëren van de gewenste eigenschappen die de insluitsels moeten hebben. Vervolgens wordt door het definiëren van adequate verwerkingsomstandigheden een product gemaakt waarin deze gewenste insluitsels overwegend worden gevormd. Het beheersen van de distributie van insluitingen in het eindproduct, in het bijzonder die insluitsels gevormd na het begin van de stolling (secundaire insluitsels), blijft een aanzienlijke uitdaging.

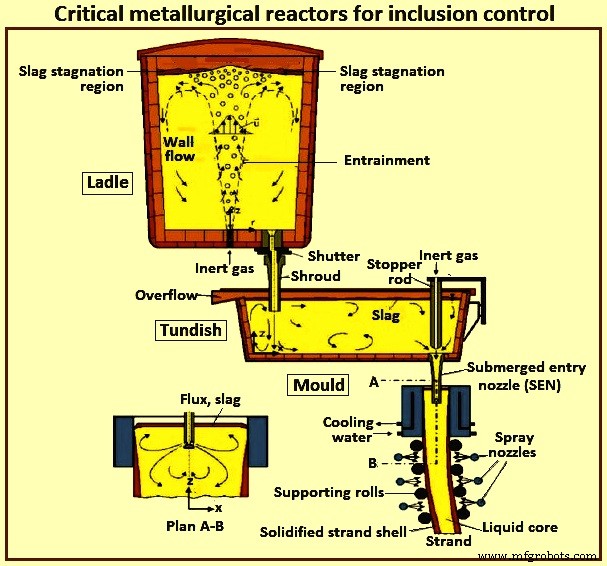

Insluitsels zijn onvermijdelijke chemische verbindingen ingebed in de staalmatrix, bestaande uit ten minste één niet-metalen component, zoals zuurstof, stikstof of zwavel. Deze verbindingen kunnen ontstaan in verschillende stadia van het staalproductieproces. De rol van het staalproductieproces in termen van insluitingscontrole is erg belangrijk omdat de insluitsels ontstaan en kunnen worden gewijzigd in verschillende stadia langs de procesroute. Verder zijn insluitsels schadelijk in de zin dat ze de homogeniteit van de structuur verbreken wanneer deze is gestold. De stadia van secundaire staalproductie die een belangrijke rol spelen bij het beheersen van de insluiting, zijn onder meer deoxidatie, ontzwaveling, vacuümontgassing en roeren met argon. Tijdens deze bewerkingen worden legeringsmiddelen toegevoegd, opgeloste gassen in het staal verminderd en insluitsels verwijderd en/of chemisch gewijzigd om een hoogwaardige staalkwaliteit te garanderen. Afb. 1 toont kritische metallurgische reactoren (lepel, verdeelbak en mal) voor controle op de opname in continu gieten van staal.

Fig 1 Kritische metallurgische reactoren voor opnamecontrole

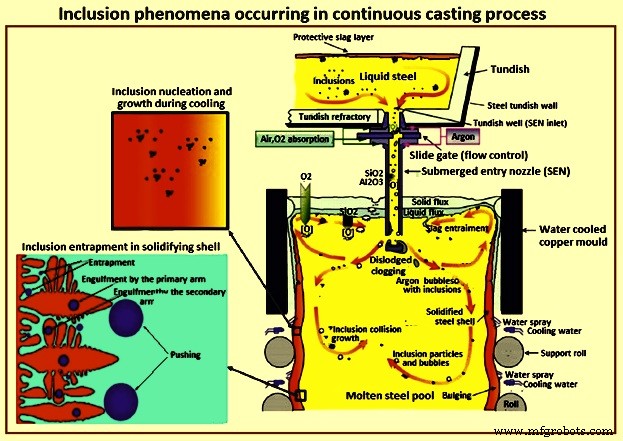

Na het uitvoeren van de bewerkingen van secundaire staalproductie, wordt het geraffineerde staal vervolgens overgebracht naar de continugietmachine om het vloeibare staal in gegoten product (plaat, bloem of knuppel enz.) te gieten. Tijdens het gieten kunnen verschillende interacties tussen staal en insluitsels optreden. Er kunnen reacties plaatsvinden tussen het gietpoeder en het vloeibare staal en er kan insluiting van gietpoeder optreden. Het ontwerp van het ondergedompelde inlaatmondstuk (SEN) en de vloeistofstroom, elektromagnetisch roeren en het gebruik van een verticale of gebogen mal zijn enkele van de belangrijkste verschijnselen die van invloed zijn op het uiteindelijke insluitingsgehalte van het staal. Fig 2 toont insluitingsverschijnselen die optreden in het continugietproces vanwege verschillende interacties tussen staal en insluitsels.

Fig 2 Inclusieverschijnselen die optreden in het continu gietproces

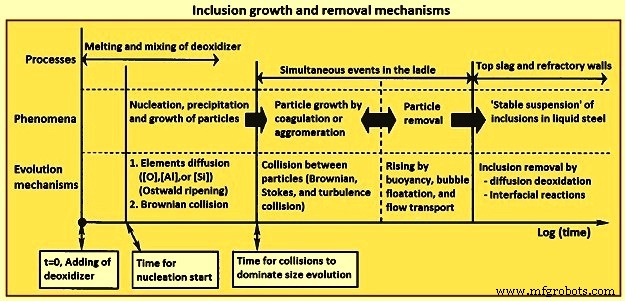

Het hele proces van inclusieverwijdering in vloeibare toestand bestaat uit een cyclus van 'nucleatie-groei-verwijdering'. De vorming van insluitsels kan in verschillende stadia worden verdeeld, afhankelijk van de verschijnselen die zich bij elk van hen voordoen. Nucleatie treedt op als gevolg van oververzadiging van het vloeibare staal met de opgeloste stoffen als gevolg van een verandering in temperatuur of chemische samenstelling van het systeem. De groei van insluitsels gaat door totdat er geen oververzadiging of chemisch evenwicht is bereikt. De beweging van vloeibaar staal als gevolg van thermische convectie of magnetische roerkrachten veroorzaakt de samensmelting of agglomeratie van (respectievelijk vloeibare of vaste) insluitsels. Insluitsels met een hogere oppervlakte-energie hebben de neiging om gemakkelijker samen te smelten dan insluitsels met een lagere oppervlakte-energie. Het is gemakkelijker om de grotere insluitsels naar de slak te laten drijven waar ze worden geabsorbeerd, maar dit verwijderingsproces is afhankelijk van de straal van de deeltjes. In figuur 3 worden de processen, fenomenen en evolutiemechanismen van insluitsels in verschillende stadia van de productie van staal beschreven.

Fig 3 Mechanisme voor groei en verwijdering van inclusie

De insluitsels kunnen een bolvorm, bloedplaatjesvorm, dendrietvorm en veelvlakkige vorm hebben. In termen van hun vorm is de bolvorm het meest wenselijk vanwege hun isotrope aard met betrekking tot hun effect op de mechanische eigenschappen. Bloedplaatjesvormige of dunne films bevinden zich op korrelgrenzen vanwege de eutectische transformatie tijdens het stollen. Deze zijn het schadelijkst voor de mechanische eigenschappen, omdat ze de bindingen aan de korrelgrenzen verzwakken. Dendriet gevormd, worden veroorzaakt door een teveel aan aluminium. Deze insluitsels hebben een hoog smeltpunt en kunnen verstopping in de vloeibare fase veroorzaken. In het gestolde staal kunnen de scherpe randen en hoeken van de dendriet concentratie van interne spanningen veroorzaken en de mechanische eigenschappen negatief beïnvloeden. De veelvlakkige insluitsels hebben een lager effect op de mechanische eigenschappen dan dendriet- of bloedplaatjesvormige insluitsels vanwege hun meer bolvormige vorm. De morfologie van dendrietvormige insluitsels kan worden gewijzigd in een veelvlakkige vorm door kleine toevoegingen van zeldzame aardelementen (cerium, lanthaan) of aardalkalielementen (calcium, magnesium).

Om het gedrag van insluitsels beter te begrijpen, is het noodzakelijk om de overgang van vloeibare naar vaste toestand te begrijpen voor zowel de staalmatrix als de insluitsels. De fysische eigenschappen van de omringende matrix en de opname bij stollingstemperatuur zijn van belang, omdat ze verschillende scenario's kunnen presenteren. Als de insluiting vloeibaar is (d.w.z. met een lager smeltpunt) bij staalstollingstemperaturen, ontwikkelt zich een samendrukkend restspanningssysteem dat zorgt voor samenhang tussen de insluiting en de matrix. Aan de andere kant, als de insluiting vast is wanneer het staal stolt, hangt de spanningsontwikkeling af van de verschillende thermische uitzettingscoëfficiënten van beide soorten. Wanneer een insluiting in mindere mate samentrekt dan de matrix, ontwikkelt zich een drukrestspanning binnen de insluiting en een resulterende trekspanning ontwikkelt zich in de matrix rond de insluiting. Aan de andere kant, als de insluiting sneller samentrekt dan de matrix, worden er resterende trekspanningen gegenereerd bij de insluiting en decohesie ervan en treedt de matrix op in de vorm van een leegte.

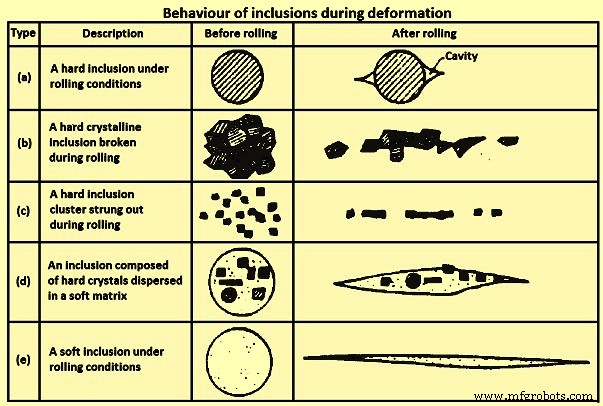

Insluitingen vormen een zeer klein deel van het gestolde staal en zijn normaal gesproken fijn gedispergeerd. Ze zijn schadelijk omdat ze de homogeniteit van de structuur doorbreken. Het vervormingsgedrag van insluitsels tijdens de hete bewerking van staal is van groot belang voor de eigenschappen van het eindproduct. Zowel de stalen matrix als de insluitsels zijn normaal gesproken meerfasige structuren, maar ter vergelijking:staal kan worden beschouwd als een homogene fase, aangezien de structuren van de insluiting grover zijn in vergelijking met stalen microstructuren.

Interne spanningen kunnen ontstaan als gevolg van verschillen in insluiting en thermische uitzetting van de matrix. Het effect van de stalen matrix die over en rond de insluitsels stroomt genereert de vervorming van de insluitsels en de mate van vervorming neemt af met de rek van insluitsels als gevolg van de wrijving op het grensvlak in de rolrichting. Als een insluiting een sterke grensvlakbinding heeft, wordt de insluiting langer en blijft ononderbroken tijdens heet werken. Aan de andere kant, als een insluiting een zwakke grensvlakbinding heeft, heeft deze geen interactie met de staalstroom en kunnen discontinuïteiten worden geproduceerd. Vanuit dit oogpunt kunnen insluitsels worden gecategoriseerd als (i) inherent plastische insluitsels (zoals mangaansulfide), (ii) niet-kristallijne glasachtige insluitsels die zich star gedragen maar plastisch worden bij een bepaalde karakteristieke temperatuur (zoals sommige glasachtige silicaten), en (iii) kristallijne ionische vaste stoffen (zoals calciumaluminaten, aluminaatoxiden en sommige kristallijne silicaten) die geen plasticiteit vertonen en zich bros gedragen.

Verschillende elementen die acceptabel zijn in de staalsamenstelling hebben een hoge affiniteit voor zuurstof en kunnen daarom worden gebruikt als deoxidatiemiddelen, waarbij niet-metalen deoxidatieproducten worden gevormd wanneer ze aan het vloeibare staal worden toegevoegd. Voorbeelden zijn silicium, mangaan en aluminium. Deoxidatieproducten kunnen belangrijke oxide-insluitsels worden. In het geval van zwavel daarentegen hebben alleen elementen met een lage oplosbaarheid in ijzer (zoals calcium en mangaan) of zeldzame aardelementen een voldoende hoge affiniteit voor zwavel om niet-metallische sulfiden te vormen bij de vloeibare staaltemperaturen. Daarom moet het grootste deel van de zwavel in staal uit de oplossing worden verwijderd door slakraffinage en de rest door precipitatiereacties die meestal plaatsvinden tijdens het stollen. Het meest voorkomende sulfide dat tijdens het stollen neerslaat, is mangaansulfide.

Op basis van deze waarnemingen zijn er twee mogelijke classificaties voor insluitsels die naar voren komen:(i) het gebruik van hun chemische samenstelling (oxiden, sulfiden, enz.), of (ii) rekening houdend met het moment waarop ze zich vormen met betrekking tot het begin van de stolling, zoals primair, voordat stolling begint, en secundair, nadat massief staal zich in de mal begint te vormen. Ook worden insluitsels die afkomstig zijn van het staalproductieproces geclassificeerd als 'endogeen' en die afkomstig van 'externe' bronnen (fragmenten van vuurvaste materialen, ingesloten slakken, enz.) worden geclassificeerd als 'exogeen'. Zelden overleeft een 'exogeen' materiaalvolume echter lang genoeg in het staal zonder uitgebreide reactie met het vloeibare staal. Deze reacties produceren veranderingen in de insluitsels. Daarom kan deze classificatie soms verwarrend zijn.

Ten slotte is een veelgebruikte manier van classificatie van insluitsels gerelateerd aan de inclusiegrootte waarmee insluitsels kunnen worden geclassificeerd als macro-inclusies en micro-inclusies. Een verstandige scheiding tussen maten is dat een opname een macro-opname is als deze groot genoeg is om onmiddellijke uitval van het product te veroorzaken, hetzij tijdens verwerking of gebruik. Alle andere insluitsels worden geclassificeerd als micro-insluitsels. Daarom, hoewel belangrijk, is dit een moeilijke classificatie om toe te passen.

Sommige eigenschappen van insluitsels zijn van groot belang voor hoe ze het gedrag van staal beïnvloeden. Deze omvatten plasticiteit of hardheid als functie van temperatuur, thermische uitzettingscoëfficiënt (CTE), kristallisatiegedrag (in het geval van glasachtige insluitsels) en in mindere mate oplosbaarheid van metallische opgeloste stoffen. Insluitsels hebben een ionisch, covalent of gemengd bindingskarakter. Als zodanig zijn ze in het algemeen bros bij kamertemperatuur en hebben ze geen sterke binding met de metallische matrix. Naarmate de temperatuur stijgt, worden sommige insluitsels meer plastic.

Verschillende metingen van hardheid en plasticiteit van insluitsels geven aan dat de waargenomen veranderingen te complex zijn om op een eenvoudige manier te beschrijven. Een van de meest gebruikte concepten om vervormingsgedrag te beschrijven, blijft het opnemen van 'relatieve plasticiteit'. Dit concept is vooral nuttig wanneer er een gebrek is aan nauwkeurige kennis van de eigenschappen van de insluitsels. Het concept van relatieve plasticiteit dat in de jaren zestig werd geïntroduceerd, geeft de verhouding aan van de werkelijke vervorming van insluitsels tot de werkelijke vervorming van het staal. Afhankelijk van de temperatuur en de samenstelling van de insluitsels, variëren de relatieve plasticiteiten van insluitsels en kunnen de insluitsels vervormen, barsten of gemengd gedrag vertonen. Dit wordt getoond in Fig 4.

Fig 4 Gedrag van insluitsels tijdens vervorming

Zoals getoond in figuur 4 leidt de combinatie van lage hechtsterkte aan de matrix en matrixvervorming tot het ontstaan en scheiden van holtes (of onthechting). Ook breken harde insluitsels typisch en herverdelen ze zich onder deze omstandigheden in het staal. Dit is besproken in het geval van aluminiumoxide. Het begrijpen van de breuk en herverdeling van aluminiumoxide wordt verder bemoeilijkt door het feit dat aluminiumoxide-insluitingen vaak clusteren tijdens de verwerking in vloeibare toestand. Het voorspellen van het gedrag van harde insluitsels of insluitsels die bij lagere temperaturen minder plastisch worden, was een uitdaging.

Er zijn echter basisparameters nodig om het mechanische gedrag van insluitsels kwantitatief te beschrijven en dus hun effecten op staaleigenschappen. Insluitsels die bij de werktemperatuur plastisch zijn, vervormen wanneer staal wordt bewerkt. Dit resulteert in de verlenging van de insluitsels langs de belangrijkste werkrichtingen. Dit introduceert in verschillende gevallen vormanisotropie in de insluitsels. Dit resulteert in anisotropie van de eigenschappen die worden beïnvloed door de insluitsels. Onlangs is de relatie tussen plasticiteit bij hoge temperatuur en smeltpunt van oxide-insluitsels bevestigd door de berekende liquidustemperatuur van de insluitsels te correleren met hun gemeten aspectverhouding.

In sommige modelleringswerkzaamheden van deformatie van insluitsels tijdens heet werken, wordt de plastische vervorming van de insluitsels geassocieerd met de viskeuze stroming en wordt een redelijke voorspelling van anisotropie bereikt. In een kwantitatief onderzoek is aangetoond dat de verhouding van de vloeispanning van de insluiting tot die van de matrix de verlenging van de insluitsels bepaalt. Het gedrag van composietinsluitsels, met aluminiumoxide omgeven door mangaansulfide, is zoals weergegeven in figuur 4 (d). De resultaten bevestigden de experimentele waarnemingen die aantonen dat als het zwavelgehalte daalt tot onder 60 ppm (parts per million), de aspectverhouding van de aluminiumoxide/mangaansulfide-insluitingen aanzienlijk afneemt. Deze resultaten zijn van bijzonder belang voor moderne, zuivere staalsoorten met een hoge zuiverheid.

De anisotropie die wordt geïntroduceerd door de verandering van de vorm van de insluiting kan niet worden geëlimineerd door een verdere warmtebehandeling. De vervorming van insluitsels en van afscheidingen is normaal gesproken verantwoordelijk voor het 'vezel'-uiterlijk dat wordt waargenomen tijdens het macrografisch onderzoek van staal. Een eventuele kristallisatie van de insluitsels tijdens de staalverwerking kan de voorspelling van de mate van hun vervorming en de variatie van plasticiteit met temperatuur bemoeilijken. Van insluitsels die aanvankelijk 'glazig' of amorf zijn, is aangetoond dat ze kristalliseren wanneer ze worden onderworpen aan behandelingen bij temperaturen in het bereik van hete werktemperaturen van staal. De gekristalliseerde insluitsels hebben een ander reologisch gedrag (of relatieve plasticiteit) in vergelijking met de 'glazige' insluitsels. Dit kan vooral belangrijk zijn wanneer de plasticiteit van de insluitsels van cruciaal belang is.

De thermische uitzettingscoëfficiënten (CTE) van insluitsels zijn anders dan die van staal. De verschillen in CTE kunnen de restspanningen rond insluitsels beïnvloeden. Insluitsels die schadelijker kunnen zijn doordat ze worden omgeven door een trekspanningsveld dat verband houdt met de mozaïekspanningen (aanduiding van of gekenmerkt door een patroon van herhaalde vormen, met name veelhoeken, die nauw op elkaar aansluiten zonder openingen of overlappingen). Dit kan vooral belangrijk zijn onder vermoeidheidsomstandigheden. Deze spanningen worden ook relevant geacht voor de bewerkbaarheid. Aangenomen wordt dat de vorming van spanningsvelden, holtes en poriën in de staalmatrix rond de insluitsels een gunstig effect heeft op de bewerkbaarheid. Insluitingen met een hogere CTE dan het staal scheiden van de matrix bij koeling van staalverwerkingstemperaturen. Dit kan ook problemen veroorzaken bij de metallografische monstervoorbereiding en problemen bij het bepalen van de grootte.

Wanneer automatische methoden worden gebruikt, wordt een grijswaardedrempel ingesteld om onderscheid te maken tussen oxiden en sulfiden. Afhankelijk van de geselecteerde drempel kan het donkere gebied tussen matrix en inclusie anders bijdragen aan de gemeten inclusiegrootte. Er bestaan aanzienlijke verschillen in het gebruik van de uitdrukking 'insluitingen' in de bespreking van fractuurmodellering. Sommige omvatten carbiden, carbo-nitriden en andere tweedefasedeeltjes in de definitie van 'insluitsels'. Bij het beschouwen van het ductiele breukproces lijkt het belangrijk om rekening te houden met beide soorten deeltjes. Er moet speciale aandacht worden besteed aan het verschil in sterkte van de matrix-inclusie-interface en de grootte en verdeling van de verschillende soorten deeltjes.

Het grensvlak tussen de insluitsels en staal heeft over het algemeen een zeer lage of geen sterkte. Aan de andere kant wordt de sterkte van het grensvlak tussen bijvoorbeeld carbiden en staal geschat in het bereik van 1.200 MPa tot 2.000 MPa. Dit verschil is van groot belang voor het effect van insluitsels op de staaleigenschappen, met name breuk. Het onderscheid tussen de insluitsels en deeltjes van de tweede fase kan vervagen. In sommige staalsoorten wordt titanium gebruikt voor het fixeren van stikstof, en titaniumnitride-insluitingen kunnen in vloeibare toestand worden gevormd. Aan de andere kant wordt in elektrisch staal mangaansulfide gevormd als een fijn precipitaat om de beweging van de korrelgrens te beheersen. In een onderzoek waarbij aluminiumoxidedeeltjes in staal werden gebruikt, is de controlerende rol van deeltjesgrootte en volumefractie aangetoond bij het beïnvloeden van de beweging van de korrelgrens.

Invloed van insluitsels op de eigenschappen van staal

De invloed van insluitsels op de eigenschappen van staal wordt al geruime tijd onderzocht. Insluitsels kunnen op maat worden gemaakt van het staalproductieproces voor als gegoten producten om de staaleigenschappen te verbeteren. Ook door de vereiste prestaties van bewerkte producten te kennen, kunnen de insluitsels van een bepaalde staalsoort worden 'ontworpen'. Om de verbetering van de staaleigenschappen door middel van inclusietechniek goed aan te pakken, is het belangrijk om kennis te hebben van de verschijnselen en het gedrag van insluitsels langs het gehele verwerkingstraject, van het vloeibare stadium tot en met de nagietbewerkingen en hun effecten in de bewerking. producten.

In 2009 publiceerde de Europese Commissie een onderzoeksoverzicht met studies uitgevoerd bij 4 grote staalproducenten, het doel was de optimalisatie en evaluatie van verschillende secundaire metallurgieroutes om hoogwaardig bandstaal te bereiken door de insluitsels te beheersen, waar voor de productie van bulk materialen is het een kwestie van reproduceerbaarheid, terwijl speciaal staal individueel op maat wordt gemaakt. Daarom is het belangrijk om de effecten van de route op insluitsels te begrijpen en het effect dat insluitsels hebben op de staaleigenschappen.

Er is een recent onderzoek gedaan naar het effect van insluitsels op de staaleigenschappen op de kritische metingen in de moderne staalproductie om de invloed van procesomstandigheden op de producteigenschappen van met koolstofaluminium gedode staalsoorten, middellange koolstofaluminium-gedode staalsoorten, geavanceerde hogesterktestaalsoorten en vrij verspanende staalsoorten, waarbij rekening wordt gehouden met de strenge eisen van staaleigenschappen voor automobieltoepassingen, waaronder een laag gehalte aan insluitingen en calciummodificatie om een betere vervormbaarheid en verbeterde mechanische prestaties van auto-onderdelen te garanderen.

De eisen voor reinheid met betrekking tot de insluitsels variëren van product tot product. Er kan geen universele definitie van reinheid zijn met betrekking tot insluitsels. De eisen moeten worden overwogen met betrekking tot de eisen van de specifieke toepassing waarvoor het staal zal worden gebruikt en ook voor vele andere aspecten zoals hun locatie, vorm en verdeling in het stalen onderdeel.

Effecten op verwerking (warm en koud bewerken en vormen) – Soms is het handig om de invloed van insluitsels tijdens de verwerking te scheiden van die tijdens de applicatie, aangezien de omstandigheden bij de verwerking normaal gesproken niet zijn die voor de staaltoepassing. Dit is waar, zelfs als men bedenkt dat de meeste problemen die verband houden met de insluitsels verband houden met hun relatieve plasticiteit en hun invloed op de ductiele breuk van staal. Insluitingen die een aanzienlijk deel van de materiaaldwarsdoorsnede innemen tijdens warm of koud werk of die zich in gebieden bevinden waar de verwerkingsvervorming hoog is, kunnen breuk veroorzaken tijdens de verwerking. Daarom is de controle van de volumefractie, grootte en verdeling van insluitsels belangrijk. Inclusie-engineering is ook belangrijk voor de vermoeiingseigenschappen en dat de redelijke voorspelling van anisotropie wordt bereikt.

Belangrijke gebieden die uitdagingen vormen voor verdere vooruitgang zijn (i) de juiste karakterisering van de eigenschappen van insluitsels en hun raakvlakken met staal, (ii) een adequate maatstaf voor het karakteriseren van grootte, vorm en distributie van de grote populatie met meerdere deeltjes, en ( iii) de moeilijkheden die gepaard gaan met computationele methoden, rekening houdend met de populatie met meerdere deeltjes.

Invloed op de treksterkte – De treksterkte van staal kan worden beïnvloed door de uiteindelijke volumefractie van insluitsels, en ook door de morfologie en oriëntatie van insluitsels. De oriëntatie van insluitsels ten opzichte van de belastingsrichting is van belang vanwege het feit dat bepaalde insluitsels de taaiheid van het materiaal beïnvloeden. In het geval van kleinere doorsneden is het effect van insluitsels groter vanwege de rol van insluitsels die fungeren als kiemplaatsen van microholtes, hetzij door decohesie met de matrix of door breuk van de insluiting, die de taaiheid van het staal negatief beïnvloeden . De inclusievolumefracties in de huidige staalproductiepraktijken zijn aanzienlijk verminderd, tot het punt dat hun effect op de treksterkte praktisch verwaarloosbaar is in standaard testmaten. In een studie die staal met verschillende onzuiverheidsniveaus heeft onderzocht om de tolerantieniveaus voor insluitingen in ultrahogesterktestaal te bepalen, is gevonden dat, hoewel langwerpig mangaansulfide de ductiliteit en buigbaarheid vermindert, ze echter geen noemenswaardig effect hebben op de sterkte.

Effect op taaiheid - Breuktaaiheid is de eigenschap van een materiaal om de verspreiding van een scheur te weerstaan, en is een cruciale eigenschap die wordt gebruikt bij het ontwerp van verschillende technische componenten. De meerderheid van de insluitsels wordt beschouwd als stressverhogers in de gestolde structuur en kan door breuk bezwijken. De verdeling van lege kiemvormende deeltjes wordt beschouwd als twee schalen van grootte, namelijk (i) grotere insluitsels die lege ruimten vormen bij relatief kleine stammen, en (ii) kleinere deeltjes die lege ruimten vormen bij veel grotere stammen. De kiemvorming van een kleine scheur vindt normaal gesproken plaats bij grotere insluitsels en de voortplanting van de scheur vindt plaats door aaneenschakeling van microholtes die bij kleinere insluitsels zijn gecreëerd. De grootte van de lege kiemvormende deeltjes ligt typisch tussen 0,1 micrometer en 100 micrometer, met volumefracties van niet meer dan een paar procent, hoewel dit kleine percentage een belangrijke rol speelt in de scheurgroeiweerstand van structurele legeringen. De breukmodi in staal bestaan uit drie verschillende hoofdmechanismen, zoals hieronder weergegeven.

- Decolleté - Het is een transgranulaire breukmodus waarbij breuk zich voortplant door kristallografische vlakken in korrels en het breukoppervlak verschijnt als een reeks platte vlakken. In deze breukmodus is de belangrijkste manier om de taaiheid te verbeteren het regelen van de microstructurele eenheid die de voortplantingsvlakken produceert, wat in ferritische staalsoorten de ferrietkorrelgrootte is en in perliet en bainiet de eerdere austenietkorrelgrootte.

- Inter-granulaire breuk bij lage temperatuur - Het is een vorm van breuk die optreedt langs korrelgrenzen vanwege de micro-segregatie of precipitatie van tweede fasen langs korrelgrenzen. In laaggelegeerde staalsoorten wordt neerslag van mangaansulfide vaak aangetroffen als gevolg van behandelingen bij hoge temperaturen die normaal gesproken hoger zijn dan de herkristallisatietemperatuur van staal (ongeveer 1250 ° C). Deze deeltjes fungeren als lege nucleatieplaatsen voor intergranulaire ingedeukte breuk.

- Dimpelbreuk - Het is een type breuk waarbij holtes kiemen bij insluitsels en breuk optreedt wanneer deze holtes groeien en samenvloeien onder zware omstandigheden (vaak aangeduid als 'holte-coalescentie'). Van mangaansulfide is bekend dat het al vóór het persen uit de matrix decoheseert, terwijl de meeste oxide-insluitingen bij kleine stammen decohesen. Dit houdt verband met de cohesiebinding door thermische uitzettingscoëfficiënt. Het resulterende oppervlak is een relatief gelijkassig kuiltje-breukoppervlak.

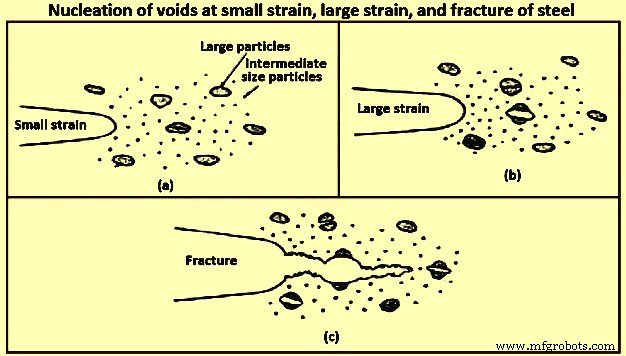

De eerste twee modi treden normaal gesproken op onder de overgangstemperatuur van ductiel naar bros, terwijl de derde optreedt boven de overgangstemperatuur. Figuur 5 toont de kiemvorming van holtes bij kleine spanningen (5a), grote spanningen (5b) en breuk van staal (5c).

Figuur 5 Nucleatie van holtes bij kleine spanningen, grote spanningen en breuk van staal

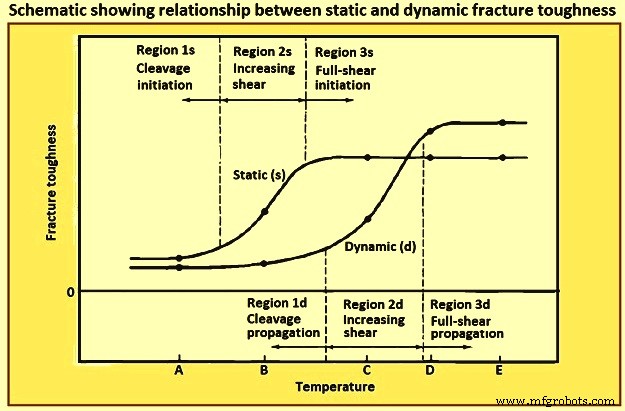

Nodulair en brosse breuken zijn de twee belangrijkste soorten fouten in laaggelegeerde staalsoorten. Nodulair breuk treedt op wanneer het materiaal wordt blootgesteld aan hoge temperaturen, terwijl brosse breuk normaal optreedt bij lage temperaturen. Fig. 6 toont het verschil tussen statische en dynamische breukmoduskrommen, gekenmerkt door de verschillen in de toegepaste reksnelheid. Er zijn twee tests om statische en dynamische breukmodi te evalueren. De Charpy V-kerftest wordt gebruikt om dynamische breuk te beoordelen en de 'crack tip opening verplaatsing' (CTOD)-test om quasi-statische breuktaaiheid te beoordelen. CTOD-testen worden toegepast op materialen die enige plastische vervorming kunnen vertonen voordat een onderdeel defect raakt. De meting van deze verplaatsing is erg belangrijk voor technische doeleinden en het belang van deze test hangt af van de nauwkeurige meting van deze parameter.

Fig 6 Schematische weergave van de relatie tussen statische en dynamische breuktaaiheid

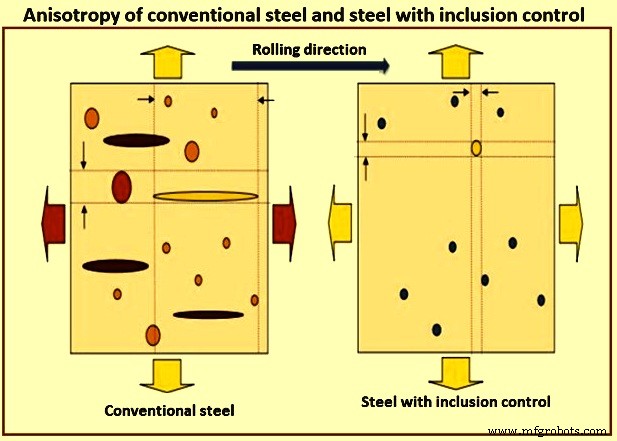

Een andere belangrijke factor die de taaiheid beïnvloedt, is de anisotropie in het breukgedrag van warmgewalste producten. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

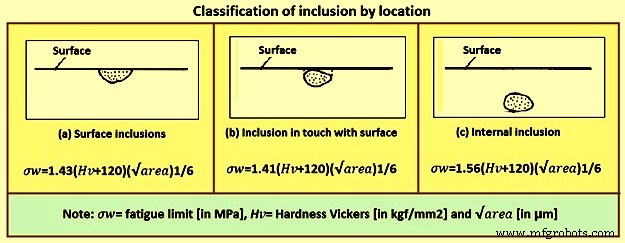

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

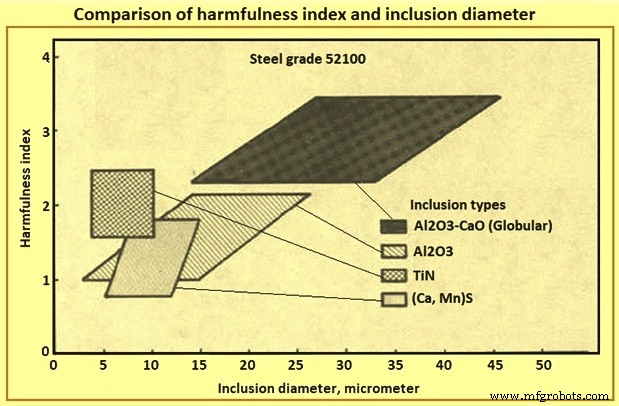

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

Productieproces

- Invloed van molybdeen op de prestaties van roestvrij staal

- De antimicrobiële eigenschappen van zilver

- IJzer versus staal:wat is het verschil?

- De verschillende soorten roestvrij staal

- De antimicrobiële eigenschappen van koper

- Wat is de duurzaamheid van roestvrij staal?

- De vele toepassingen van zacht staal

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- De invloed van het materiaaltype op het ontwerp

- De hydraulische ijzerbewerker:stalen krachtpatser

- Inzicht in de meest voorkomende metaalsoorten, hun eigenschappen en toepassingen