Voordelen van het gieten van urethanen van prototypes tot productie

Urethanen die voordelen gieten van prototypes tot productie

Het bepalen van het pad naar productie is een grote uitdaging voor ontwerpers, ingenieurs en productontwikkelingsteams. De lange lijnen, kosten en ontwerplimieten van traditionele productiemethoden kunnen creatieve, geavanceerde concepten, budgetten en tijdlijnen verstikken.

Bij Stratasys Direct Manufacturing bieden we een traditionele productiemethode, Urethaan Casting, met eigen evoluties, om deze problemen vroeg in de levenscyclus van productontwikkeling aan te pakken.

Ons urethaangietproces levert sterke en stabiele componenten op die ideaal zijn voor een verscheidenheid aan toepassingen.

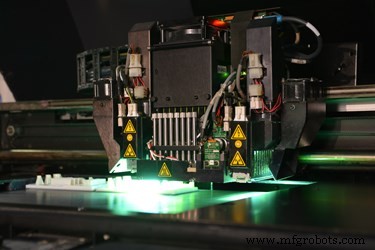

Ons gietproces begint met een 3D-geprint masterpatroon, gebouwd met onze snelste technologieën, Stereolithography en PolyJet. Hoogwaardige siliconen worden over het patroon gegoten en laten uitharden voordat het patroon wordt verwijderd. Polymeer wordt geïnjecteerd in de holte links van het patroon, en het gegoten onderdeel stolt en doorloopt een gepatenteerde reeks gecontroleerde stappen met hitte en druk die een grotere opbrengst en een hogere kwaliteit output produceren voor elke geproduceerde mal.

Urethaangieten bij Stratasys Direct Manufacturing begint met het 3D-geprinte masterpatroon dat is voltooid en de kwaliteit wordt gecontroleerd voordat een mal wordt gegoten.

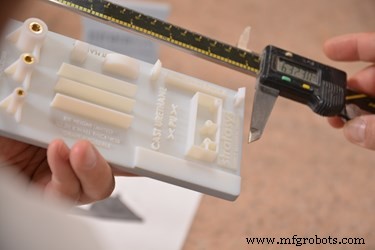

Ons urethaangietproces levert sterke en stabiele componenten op die ideaal zijn voor een verscheidenheid aan toepassingen. Onze urethaanmaterialen zijn in eigen huis ontwikkeld om verbeterde mechanische en fysieke eigenschappen te verkrijgen. De resulterende geavanceerde formule-eigenschappen resulteren in gietstukken die nauwkeurig en sterk zijn en voldoen aan de eisen van de klant voor ontvlambaarheid UL 94 VO, impacttests en MRI-beeldvorming.

Elimineren van kosten voor hard gereedschap

Vaak zullen ingenieurs gegoten urethanen gebruiken wanneer ze snel kleinere hoeveelheden moeten ontwikkelen en onzeker zijn over de hoeveelheden op de lange termijn voor de markt en daarom niet de aanzienlijke kapitaalinvesteringen in productiegereedschap kunnen doen. Gegoten urethaan maakt de productie van onderdelen per kwartaal mogelijk, met het extra voordeel van eenvoudige ontwerpwijzigingen.

Speed-to-market blijft van cruciaal belang voor industrieën, met name medische, ruimtevaart en transport, en de verbeterde productietijd die mogelijk is met urethaangieten zorgt voor vroege inkomstengeneratie. Door de snelle productie van siliconen mallen hebben gegoten urethanen lage overhead gereedschapskosten. Bij Stratasys Direct kunnen onderdelen binnen 7 dagen worden geleverd.

Nadat een mal is gemaakt, wordt polymeer in de holte geïnjecteerd en ondergaat het een reeks stappen waarbij warmte en druk betrokken zijn.

Urethaangieten produceert toepassingen vroeg in de levenscyclus van productontwikkeling, zoals cosmetische eenheden en ontwikkelingseenheden voor assemblagelijnen, terwijl productiegereedschappen met een langere doorlooptijd worden geproduceerd. Productcomponenten kunnen voldoen aan industriestandaarden en -vereisten, terwijl ingenieurs en ontwerpers wachten op de fabricage van het gereedschap.

Complexe ontwerpen maken

Bij Stratasys Direct gebruiken we de ontwerpvrijheid die mogelijk is met 3D-geprinte masterpatronen voor complexe afgietsels. In tegenstelling tot spuitgieten, maakt urethaangieten een variërende wanddikte mogelijk en vereist geen tocht. Productie met een PolyJet- of Stereolithography-masterpatroon stelt ontwerpers in staat om organische vormen, reliëftekst en geconsolideerde onderdeelontwerpen in een cast op te nemen.

Als een productontwikkelingsteam nog steeds bezig is met het afronden van het ontwerp, biedt de productie van gegoten urethaan, met zijn kortere levensduur van de mal en snelle doorlooptijden, een perfecte manier om iteraties te doorlopen die het beste passen bij de snel veranderende markteisen. Voor producten die jaarlijks opnieuw worden ontworpen vanwege esthetiek of testmarketingcycli, is gegoten urethaan een perfecte oplossing.

Nadat het gegoten onderdeel uit de mal is gehaald, brengen we verf of textuur aan volgens klantspecificaties.

Voor producten die moeten voldoen aan hoge kwaliteitsnormen, zoals urethaanbehuizingen en behuizingen voor medische karren of apparatuur, maar die niet de grote volumes spuitgieten nodig hebben, is urethaangieten een ideale oplossing.

Door het zachte siliconen gietproces kan Stratasys Direct zeer grote onderdelen produceren. Industrieën zoals transport kunnen profiteren van het gebrek aan beperking van de grootte om grote onderdelen voor testvoertuigen te produceren. We bieden ook volledige afwerking en nabewerking van afgietsels, inclusief schilderen en textuur, EMI/RFI-afscherming en microgelaste inzetstukken.

Uiteindelijk is de productie van gegoten urethaan geëvolueerd tot een legitieme productieoplossing voor op maat gemaakte, complexe onderdelen, vroege markttoepassingen en producten met een kleiner volume.

Geïnteresseerd in het bestellen van gegoten urethanen? Vraag een offerte aan

Industriële technologie

- Als het verplaatsen van productie vanuit China geen optie is

- De voordelen van het gebruik van sluitmachines

- Hoe voorkom je schaamte van prototype tot proefproductie?

- De voordelen van prototypen van PCB's

- Is het het waard? De voordelen van het gieten van investeringen

- Toepassing van natriumsilicaat bij de productie van gietstukken

- Is het het waard? De voordelen van investeringsgieten

- Een gids voor het overstappen van prototypes van breadboard-PCB's naar volledig product

- Traceerbaarheidspraktijken voor castingproductie

- Prototypes voor productieproductie

- Prototypes tot productie