Injection Molded Part Design Part 3:Bosses

Spuitgietonderdelen zijn een fantastische oplossing voor producten met een gemiddeld tot hoog volume. Afhankelijk van het product, het beoogde verkoopvolume per jaar, de kosten van de goederen en de geplande reparatiestrategie, bieden gegoten in plastic nokken een goedkope manier om onderdelen uit te lijnen en bieden ze opties voor bevestigingsmiddelen voor het monteren van componenten en het vastzetten van behuizingen. Er is echter een goede afweging nodig bij het ontwerp en de plaatsing van de montagenokken in een plastic onderdeel om onnodige cosmetische gebreken te voorkomen en de juiste sterkte om ontwerpfouten te voorkomen.

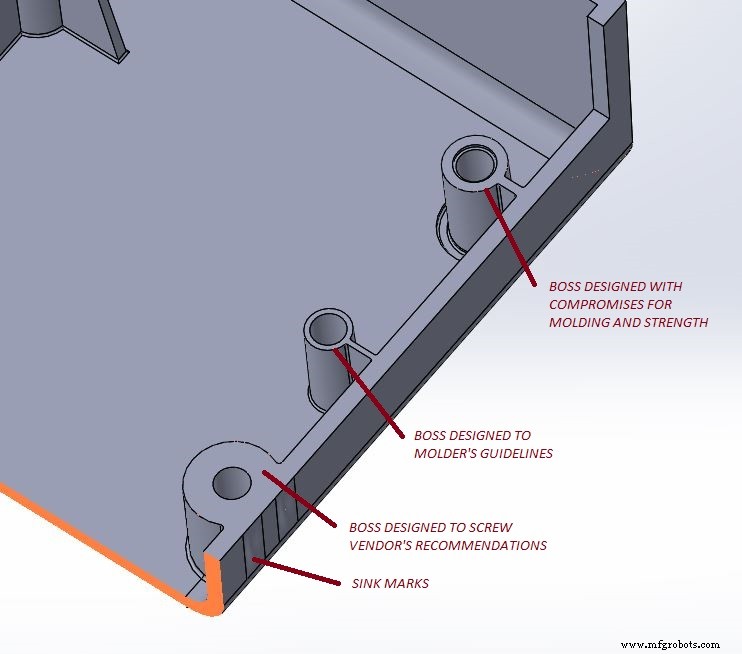

Er zijn veel ontwerpsuggesties voor spuitgietonderdelen te vinden voor het maken van bazen, maar al te vaak staan deze richtlijnen op gespannen voet met zichzelf. De aanbevelingen kunnen variëren, afhankelijk van of ze zijn gemaakt door een fabrikant van schroefdraadvormende schroeven, een contractfabrikant voor spuitgieten, het eindmontageteam of soms zelfs een industrieel ontwerper. De waarheid is dat met al deze input rekening moet worden gehouden en dat de functie van de baas moet presteren en geen cosmetische gebreken mag veroorzaken die zichtbaar zijn aan de kant. Maar om dat te bereiken, moet de werktuigbouwkundige die het spuitgegoten onderdeel ontwerpt, een klein compromis sluiten. Natuurlijk moet rekening worden gehouden met de inbreng van alle teamleden, en in het bijzonder moet met de spuitgieter worden gewerkt, aangezien zij het vormproces zullen verfijnen en eigenaar zijn van de kwaliteit van de geproduceerde onderdelen.

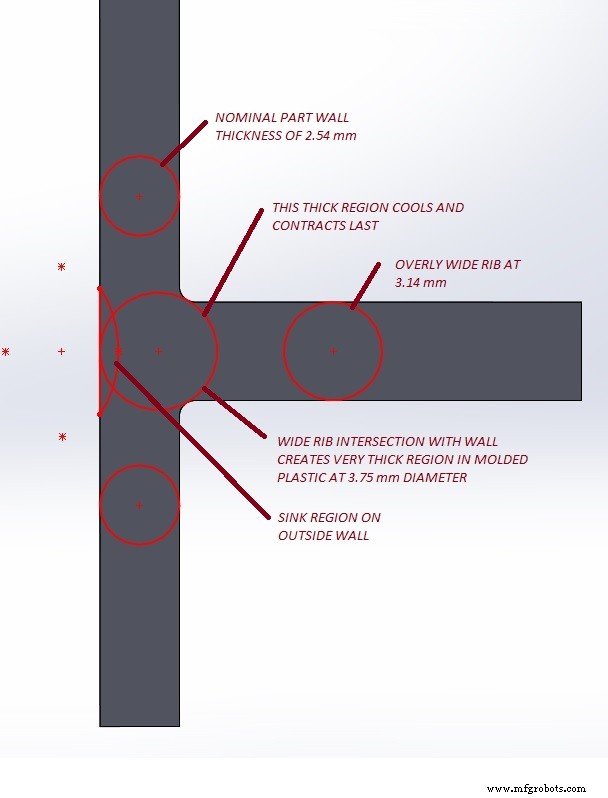

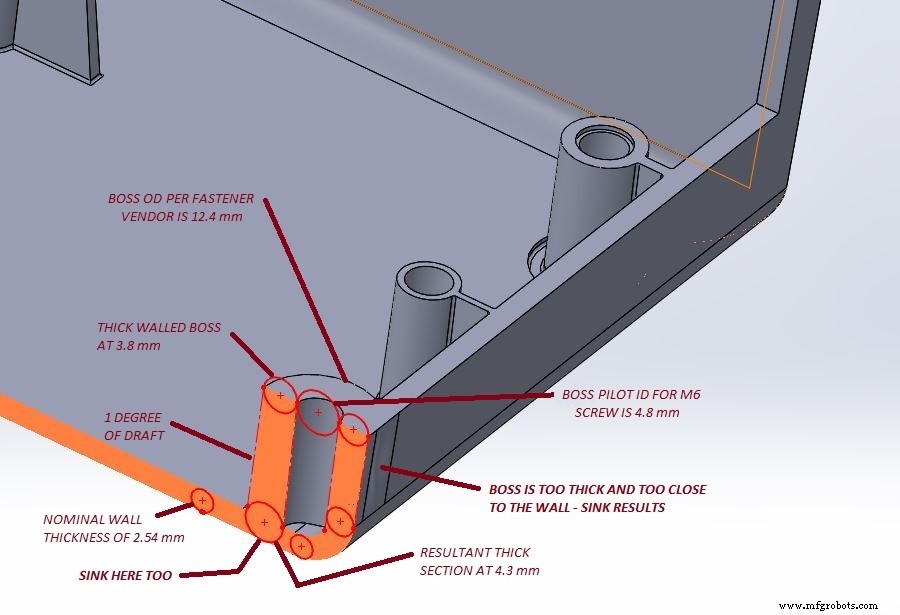

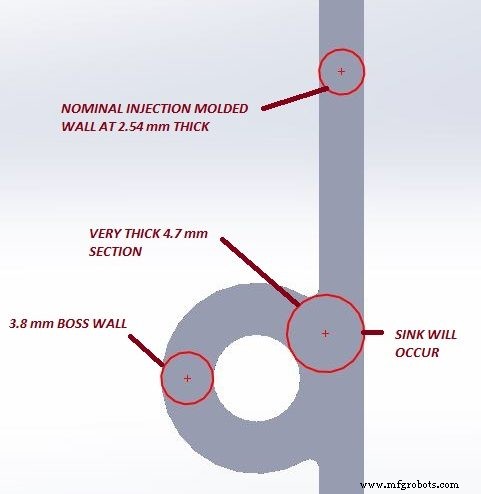

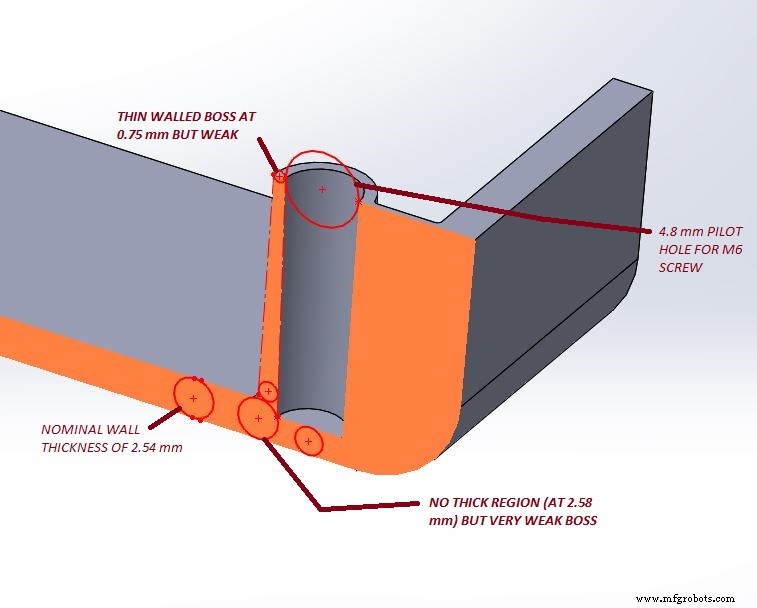

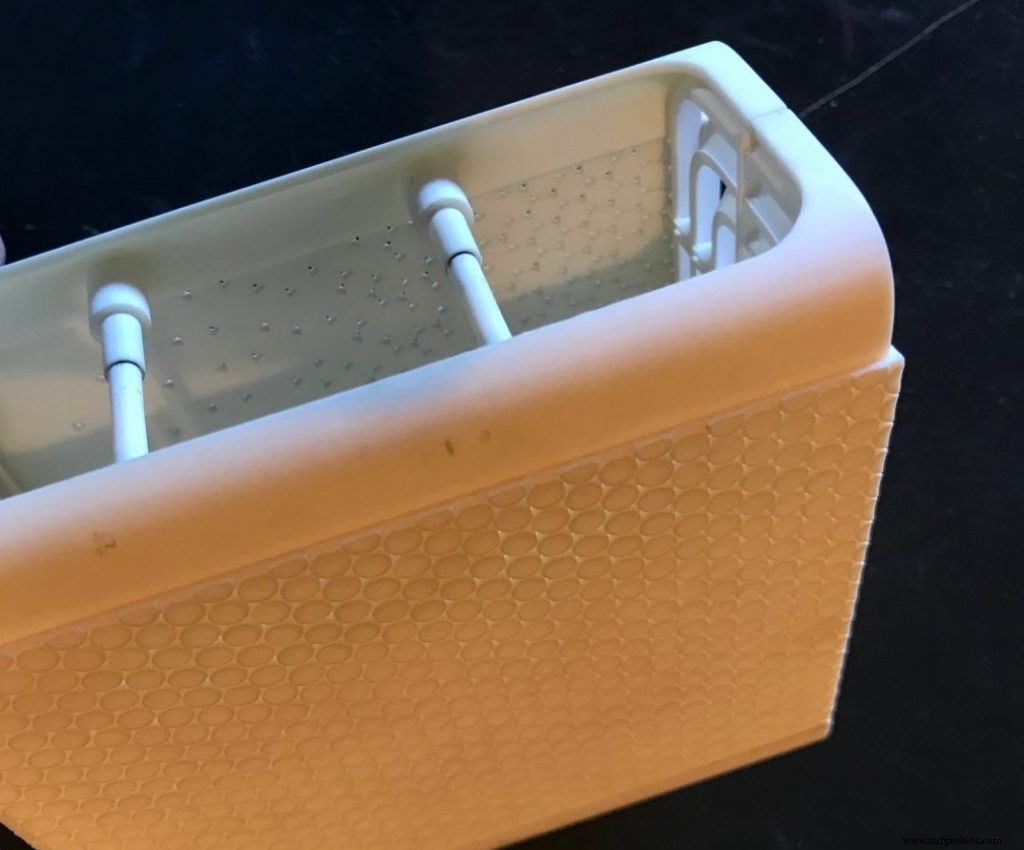

Dus waar begint het probleem en wat zijn de problemen? Een te grote naaf of onjuist geplaatste naaf kan verzakkingen veroorzaken op tegenoverliggende wanden van het spuitgegoten onderdeel, wat belangrijke cosmetische oppervlakken kunnen zijn. Zinken in spuitgegoten onderdelen is waar dikke delen van plastic bestaan vanwege de kruisingen van interne kenmerken met een buitenmuur. Als het dikke gedeelte te veel meer volume heeft dan de aangrenzende nominale wanddikte van het spuitgegoten onderdeel, dan zal het binnenste plastic materiaal veel langzamer afkoelen en samentrekken in het toch al koele en stijve plastic eromheen, waardoor kuiltjes in plastic oppervlakken op de buitenkant en spanning in het onderdeel.

Dit kan ook kromtrekken in een spuitgegoten onderdeel veroorzaken, en, erger nog, de naafkenmerken in het onderdeel kunnen andere malstroomproblemen veroorzaken die van invloed zijn op het vermogen van het spuitgegoten onderdeel om te vullen zonder andere gebreken.

Aan de andere kant kan een ondermaatse naaf een fluitje van een cent zijn om te vormen, maar het kan zijn dat de geïnstalleerde bevestiger niet vasthoudt, waardoor onderdelen en componenten losraken en het product in gevaar brengen, of erger nog, de naaf kan kapot gaan, wat leidt tot uitval van onderdelen bij de productie en zelfs volledig uit productfalen in het veld.

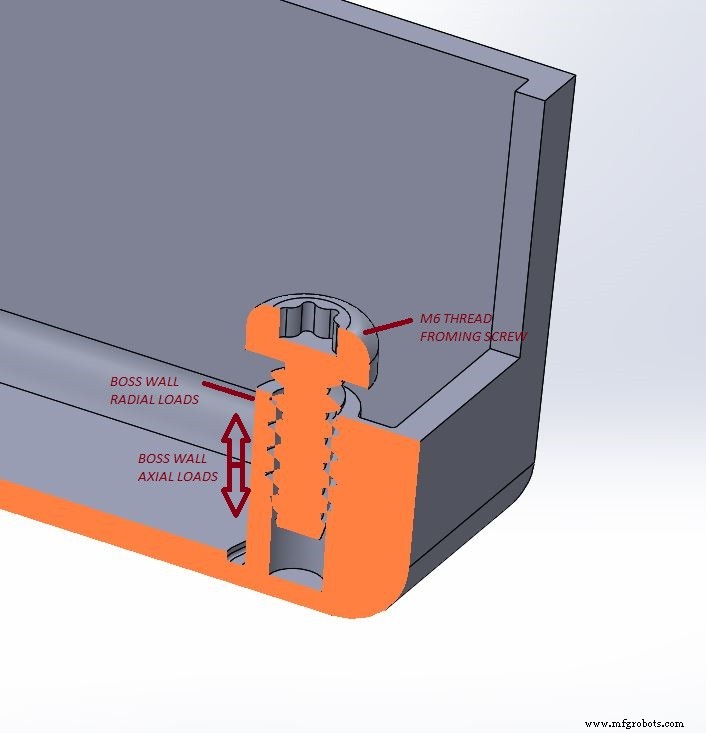

Om het goed te krijgen, is het een soort evenwichtsoefening om de naaf voldoende wanddikte te geven, zodat wanneer een bevestigingsmiddel snijdt of zich een weg baant naar het geleidegat van de naaf, er voldoende plastic materiaal is om die installatiekrachten aan te kunnen en genoeg om ervoor te zorgen dat dat de schroefdraad van het bevestigingsmiddel op de naaf kan vertrouwen voor het vasthouden van kracht. Te weinig materiaal en het plastic, als het niet breekt tijdens de installatie, kan koud vloeien en de bevestiger, en op zijn beurt het geheel, laten losraken, omdat het resterende materiaal niet voldoende is om de spanningen van de verbinding te verdelen. Deze belastingen kunnen variëren, afhankelijk van wat er van het product wordt verwacht, de drukken die het ziet en zelfs het temperatuurbereik waarbij het wordt gebruikt.

Om de gietuitdaging voor het spuitgegoten onderdeel nog groter te maken, moet de naaf trek hebben om het onderdeel uit het stalen malgereedschap te kunnen werpen, althans op de wanden met de buitendiameter. Dit betekent dat de dwarsdoorsnede van de bosswalls aan de basis groter wordt. Het is meestal een goede gewoonte om op deze kruising ook een lichte filet te hebben. Maar net als ribben, waar we het eerder over hadden, kan een naaf worden gezien als een cirkelvormige ribbe, en de wandsecties moeten zich in de buurt van 50 tot 60 procent van de nominale muur bevinden waarop deze uitmondt, om zinken te voorkomen. Het wordt moeilijk om deze beperking te handhaven en een wandgedeelte dat dik genoeg is aan de bovenkant van de nok, zodat het bevestigingsmiddel dat daar aangrijpt niet alleen uit de zijkant van de wand van de nok blaast, althans voor iets anders dan zeer korte nokken. Houd er rekening mee dat zeer korte plastic nokken niet zoveel schroefdraad door de bevestiger mogelijk maken. Voor schroeven in kunststof wordt gewoonlijk 2 tot 2,5 keer de nominale schroefmaat aanbevolen voor schroefdraadaangrijping. Het aantal schroefdraden in een kunststofbossen helpt bij de sterkte meer dan wat gebruikelijk is voor een metalen bevestigingsmiddel in een stalen moer.

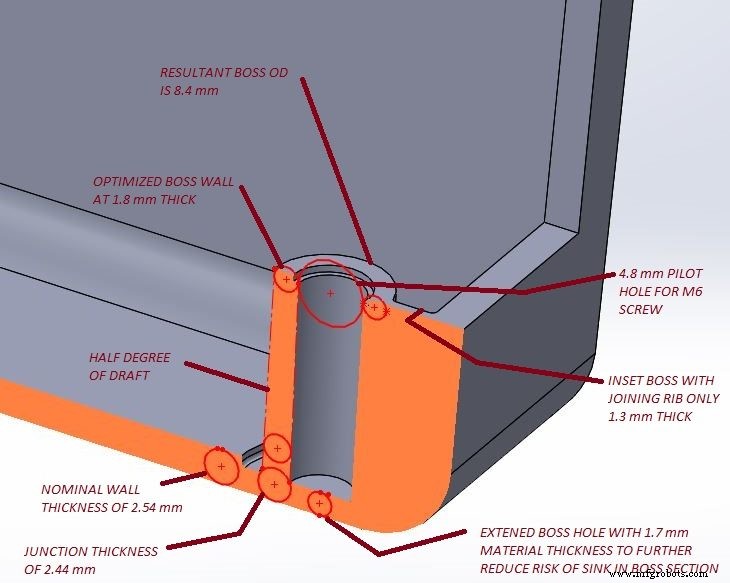

Om de sterkst mogelijke baas in te schakelen, maar geen spuitgietproblemen en cosmetische gebreken zoals gootsteen te hebben, houdt een goed ontwerp de bedoeling van de aanbevelingen in gedachten, maar bedriegt een beetje op beide maten en past een paar trucjes toe.

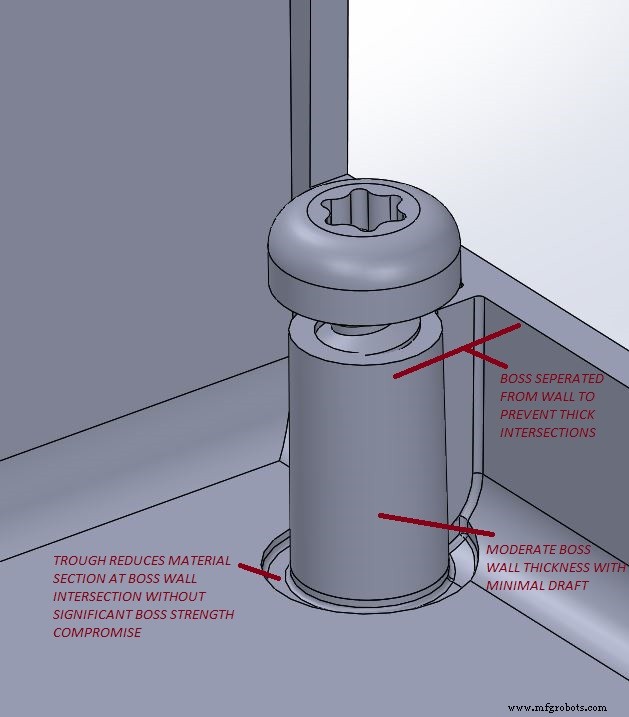

Door de buitendiameter van de naaf te verkleinen van de te dikwandige aanbeveling van de schroeffabrikant tot een redelijk vormbare dikte die nog steeds dezelfde sterkte biedt als de omringende plastic wanden, door minimale trek te gebruiken op gladde inwendige naafoppervlakken, en door de baas weg te houden van buitenmuren zorgt voor een goede combinatie van kracht en een laag risico op spuitgietproblemen. Buitenmuren worden op een bijna constante dikte gehouden en de verbindingsribben worden op 50 tot 67 procent van de nominale wanddikte gehouden. Het geleidegat voor de schroef heeft afmetingen in de buurt van, maar niet de kleinste aanbevolen diameter, een grotere schroefdraaddiepte zorgt voor een sterke verbinding in de kunststof spuitgegoten naaf, waardoor de belastingen worden verdeeld voor minder spanning.

Met de boring van de naaf 30 procent dieper in de nominale basis waarop de naaf zit, en een buitenste omringende trog aan de basis van de muur van de baas, worden de kruisende materiaalsecties geminimaliseerd, wat dikkere naafwanden mogelijk maakt dan mogelijk zou zijn zonder deze trucs.

Houd er rekening mee dat bij de eerste injectieonderdelen die zijn geproduceerd uit het metalen spuitgietgereedschap, de nokken en gespecificeerde bevestigingsmiddelen verder kunnen worden geëvalueerd en bevestigd op prestaties. Er zijn veel schroeftypes beschikbaar voor toepassingen in kunststof met verschillende schroefdraadontwerpen.

Bovendien zal een matig ontworpen schroefnaaf in een spuitgegoten onderdeel dat is ontworpen met overwegingen voor de montage van het product en de vereisten voor het gieten van het onderdeel een beetje speelruimte hebben in beide richtingen voor verder inbellen. Een benadering waarbij een beetje meer plastic wordt toegevoegd aan de Het ontwerp van het spuitgegoten onderdeel om een naaf verder te verdikken, vereist alleen het verwijderen van een beetje meer gereedschapsmetaal. Dit wordt metaal- of staalveilig genoemd en het is veel gemakkelijker en goedkoper om een metaalspuitgietgereedschap aan te passen door materiaal te verwijderen dan het weer toe te voegen.

Het op de een of andere manier veranderen van de boringmaat van de naaf kan ook vrij eenvoudig zijn, omdat hiervoor mogelijk alleen een stalen pen in het spuitgietgereedschap hoeft te worden vervangen. En dit kan de aangrijping van de bevestigingsmiddelen, de koppelwaarden van de montage en de spanningen in het plastic onderdeel aanpassen. Dit is meestal geen probleem, maar is een optie indien nodig, bijvoorbeeld als de plastic legering wordt gevarieerd tijdens de eerste opnames van onderdelen.

Natuurlijk heeft elk individueel ontwerp zijn eigen eisen en prioriteiten. Sommige onderdelen die alleen functioneel zijn en niet zichtbaar zijn aan de buitenkant van het product, kunnen vormfouten accepteren als ze geen spanningen veroorzaken die de algehele sterkte in gevaar brengen. Dit is waar het ontwerpteam en de vormer moeten samenwerken om de best mogelijke onderdelen te creëren.

Ook als het ontwerp van het spuitgegoten onderdeel en zijn bazen de grens tussen de extremen hebben bewandeld, is er veel dat de vormpartner kan aanpassen via proces, cyclustijd en koeling om minder belangrijke putten te verminderen, zodat cosmetische problemen kunnen worden geëlimineerd voor de "zoals ontworpen” spuitgegoten onderdeel.

Werk dus aan een uitgebalanceerd ontwerp en werk samen met het ontwikkelingsteam van de gaten om ervoor te zorgen dat de spuitgegoten naafontwerpen gemakkelijk genoeg te vormen en sterk genoeg zijn om vast te houden.

Kijk hier voor:Deel 1, Deel 2, Deel 4

Productieproces

- Injection Molded Part Design Part 6:Managen van teams en contractfabrikanten

- Injection Molded Part Design Part 5:Draft

- Injection Molded Part Design Part 4:Warp

- Injection Molded Part Design Part 2:Sink Marks

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- Een thermoset composiet onderdeel ontwerpen [Infographic]

- Ontwerp voor 3D-printen, deel 3:de afdruktijd verminderen

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 2

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 1

- Wat is de beste SPI-oppervlakteafwerking voor uw spuitgegoten onderdeel?

- Ontwerptips voor spuitgieten