Injection Molded Part Design Part 4:Warp

We hebben het gehad over verschillende uitdagingen en gebreken die kunnen optreden in spuitgegoten onderdelen die cosmetische defecten en interne spanningen in deze onderdelen kunnen veroorzaken en vertragingen op de markt kunnen veroorzaken, en hoe te ontwerpen voor spuitgegoten onderdelen om deze problemen te voorkomen. Een gebied dat we hebben genoemd, maar niet behandeld in het kromtrekken van spuitgegoten onderdelen na de injectiecyclus. Dit wordt veroorzaakt door differentiële koeling van het plastic in het vers gevormde onderdeel en kan te wijten zijn aan variërende materiaaldikte, interne kenmerken of wandverbindingen, aspectverhoudingen van onderdelen en het spuitgietproces.

Spuitgegoten plastic onderdelen kromtrekken is echt zijn eigen uitdaging en kan een beetje een verrassing zijn. Hoewel matrijsstroomanalyse met behulp van 3D-ontwerp CAD-bestanden dit kan helpen voorspellen, zijn er verschillende parameters die de warp beïnvloeden, niet alleen de onderdeelgeometrie, dus voorspellingen zijn niet exact. Vaak kunnen kleine hoeveelheden voorspelde kromtrekking ernstiger worden, omdat de interne spanningen in het plastic onderdeel, en de koude stroming van het plastic materiaal na het maken van het onderdeel, meer buiging kunnen veroorzaken, wat niet onopgemerkt zal blijven wanneer het product wordt geassembleerd. Hoewel veel aspecten van pasvorm, vorm en functie van een nieuw ontwerp van plastic onderdelen kunnen worden bevestigd tijdens de prototypefasen, met behulp van machinaal bewerkte of geprinte stukken, zal kromtrekken zich hier niet noodzakelijk manifesteren.

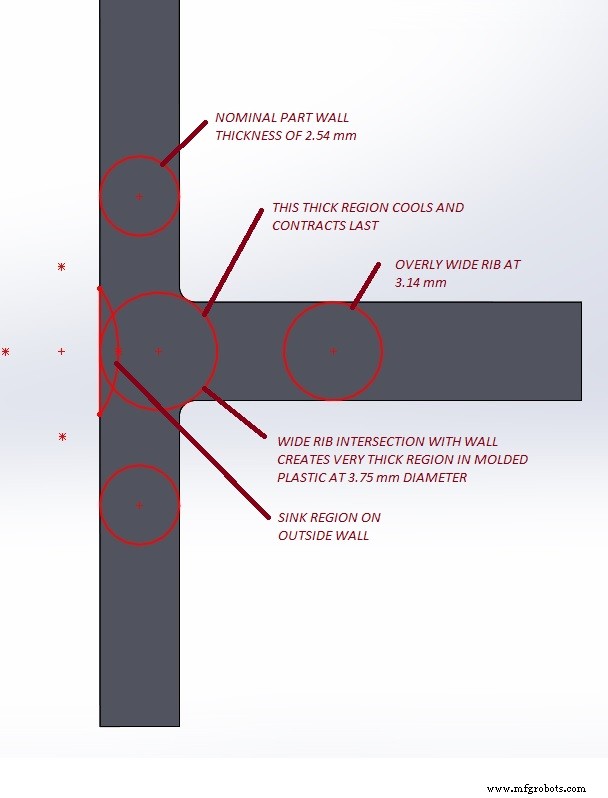

Om deze redenen is het essentieel om verschillende algemene richtlijnen te volgen om relatief consistente wanddiktes van kunststof onderdelen met geleidelijke overgangen te behouden, en om de aanbevelingen voor rib- en naafmaten te volgen, die we onlangs hebben besproken. Dit is echter niet altijd voldoende. Sommige productontwerpen kunnen vanwege hun vereiste functies of stijlen nog steeds aanzienlijke uitdagingen hebben met betrekking tot het voorkomen van kromtrekken in de spuitgegoten onderdelen. Scherpe hoeken, zeer grote platte zijden en niet-symmetrische of open onderdeelvormen kunnen allemaal problemen hebben met het behouden van hun beoogde vorm en pasvorm.

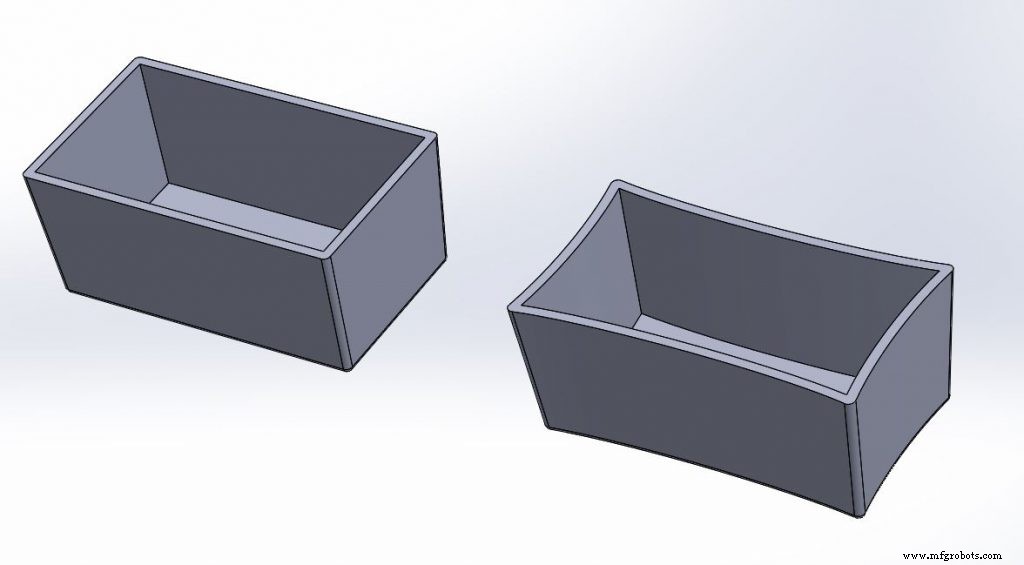

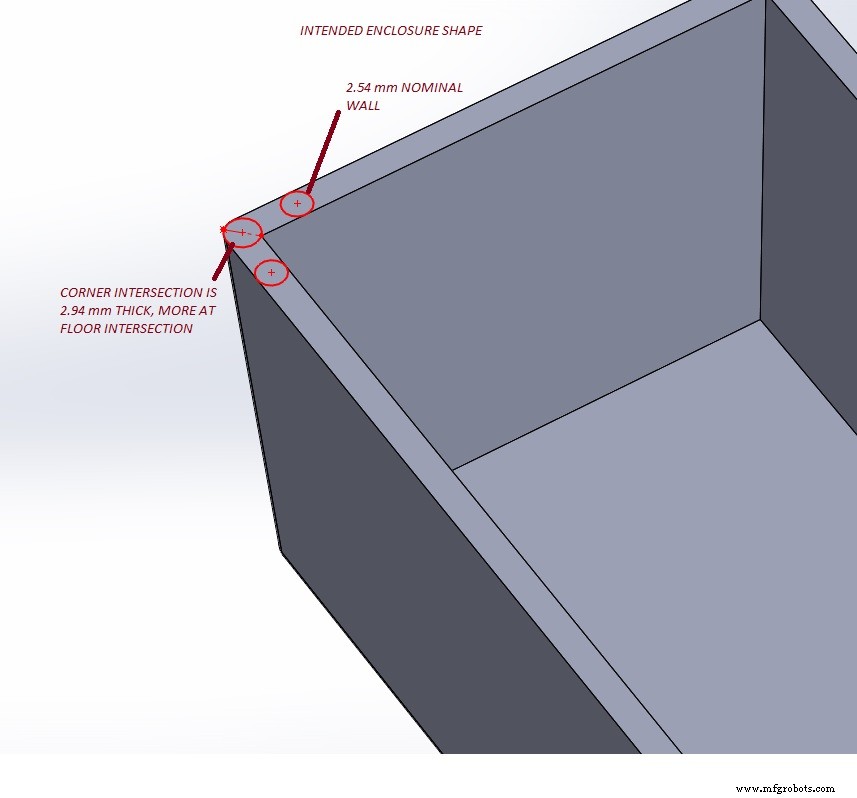

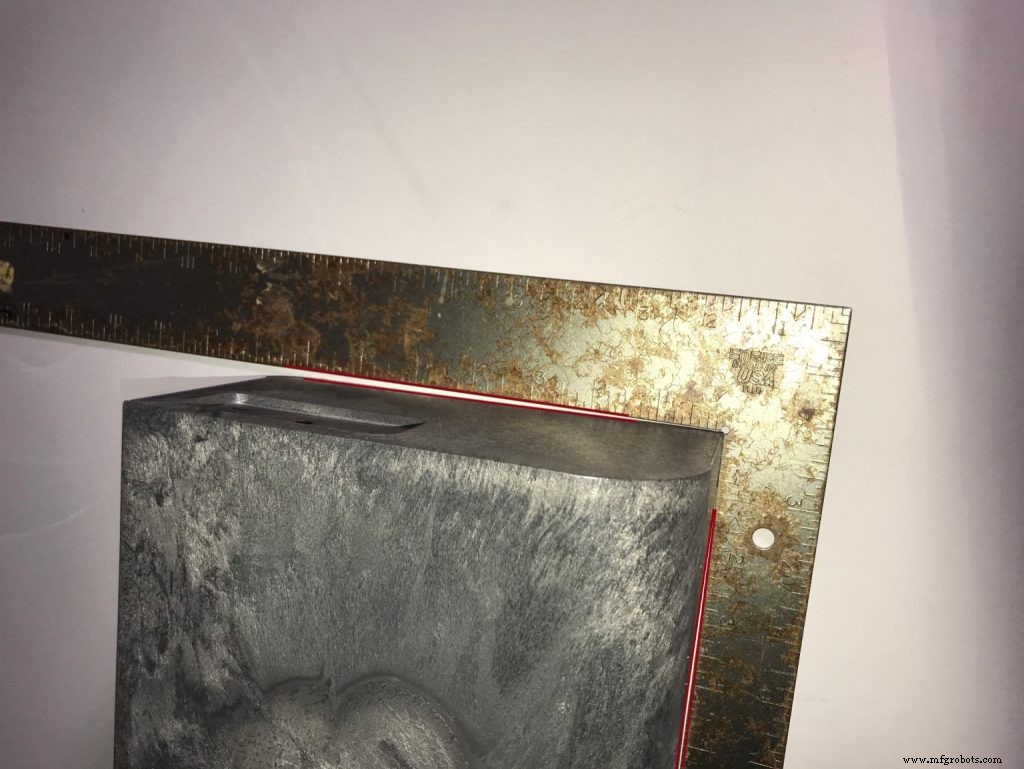

Een klassieke scheringfout is een 5-zijdig behuizingsstuk waarvan de zijwanden naar binnen zijn vervormd. Hoewel het onderdeel een relatief constante wanddikte heeft aan alle 5 zijden van de behuizing, kunnen de hoeken dikkere secties vertegenwoordigen die langzamer kunnen afkoelen en krimpen, en meer aan de binnenkant van de wanden van het onderdeel trekken dan aan de buitenzijden.

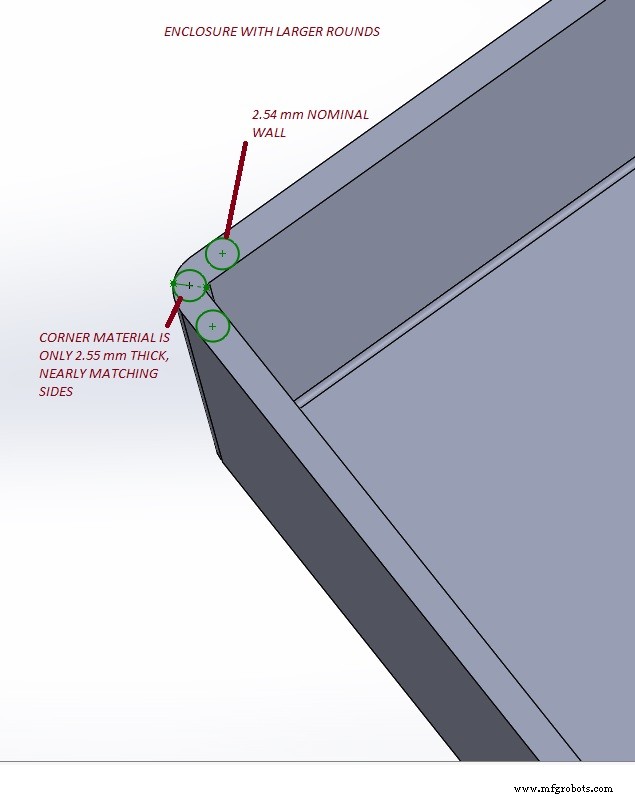

In deze hoeken moet voorzichtigheid worden betracht met betrekking tot de dikte of het aanbrengen van boorreliëfs. Een optie is om de hoekradii aan de buitenkant van het onderdeel te vergroten en een gemeenschappelijke wanddikte te behouden voor de binnenradii van de afronding.

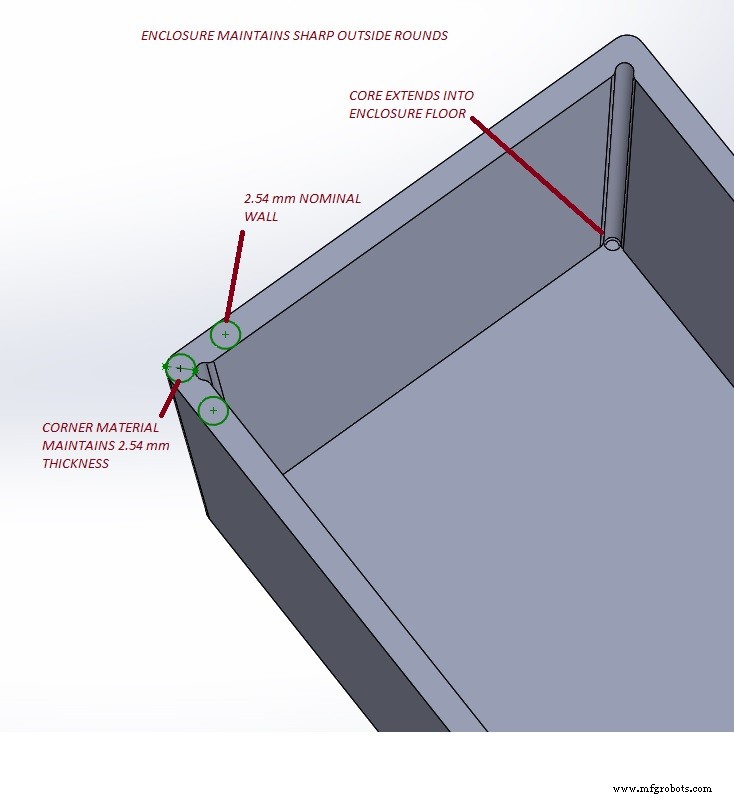

Als alternatief, als een scherpere rand aan de buitenkant van het product nodig is, kunnen binnenhoeken met kern de dikte plaatselijk dunner maken door de scherpe binnenhoeken.

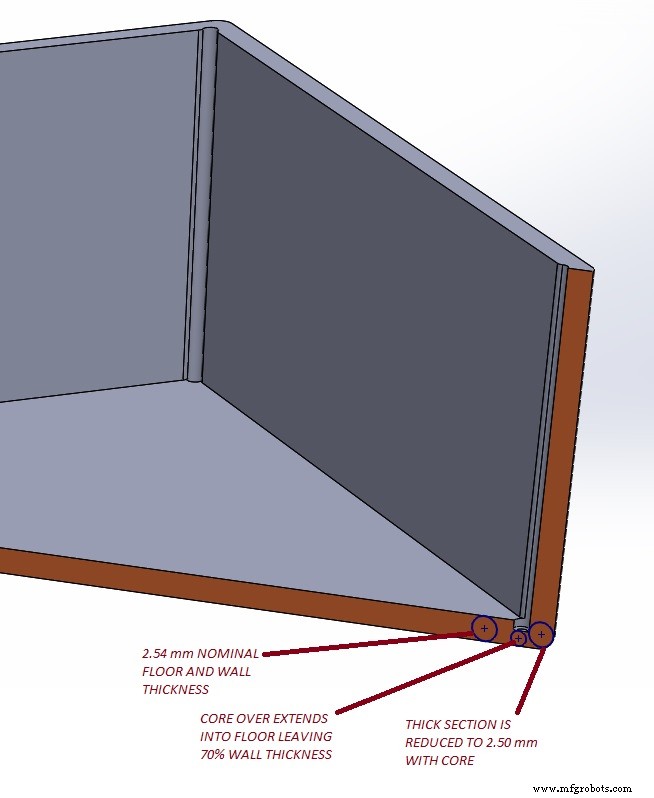

Zoals opgemerkt is deze boormethode ook van toepassing op de kruising van zijwanden en de vloerwand.

Producten die zijn ontworpen met grote platte vlakken hebben een duidelijke, moderne uitstraling voor bedrijven die vaak hun imago willen veranderen en zich willen onderscheiden van concurrenten. Maar plastic onderdelen zoals deze hebben hun eigen uitdaging om de vlakheid over grotere oppervlakken te behouden.

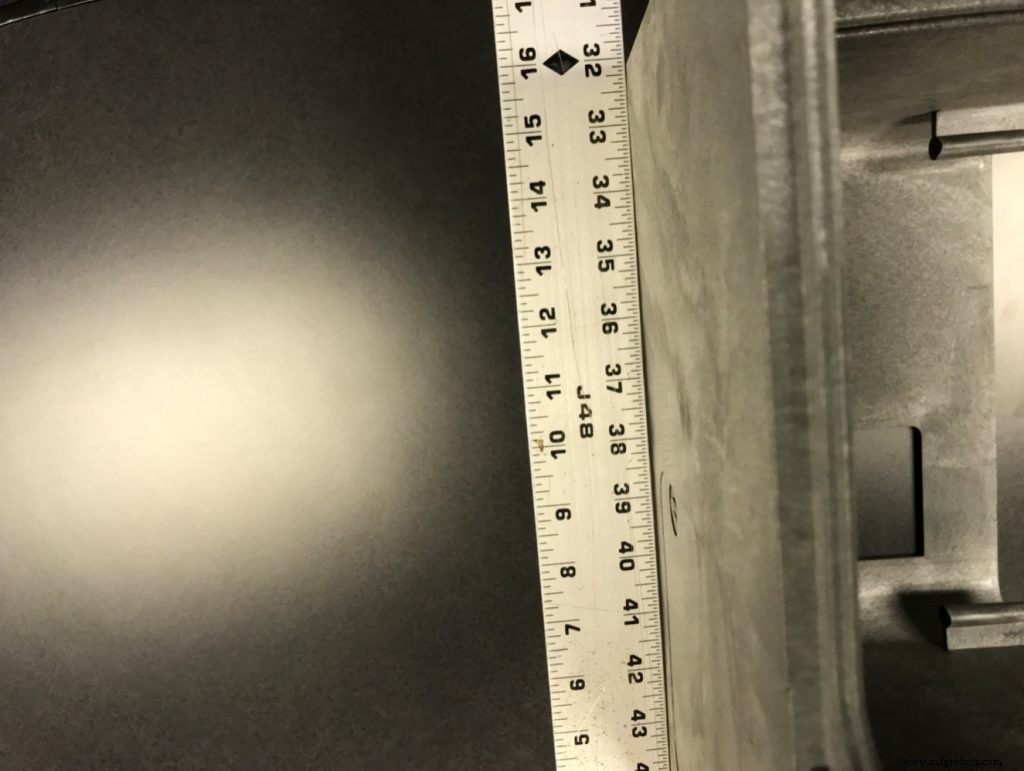

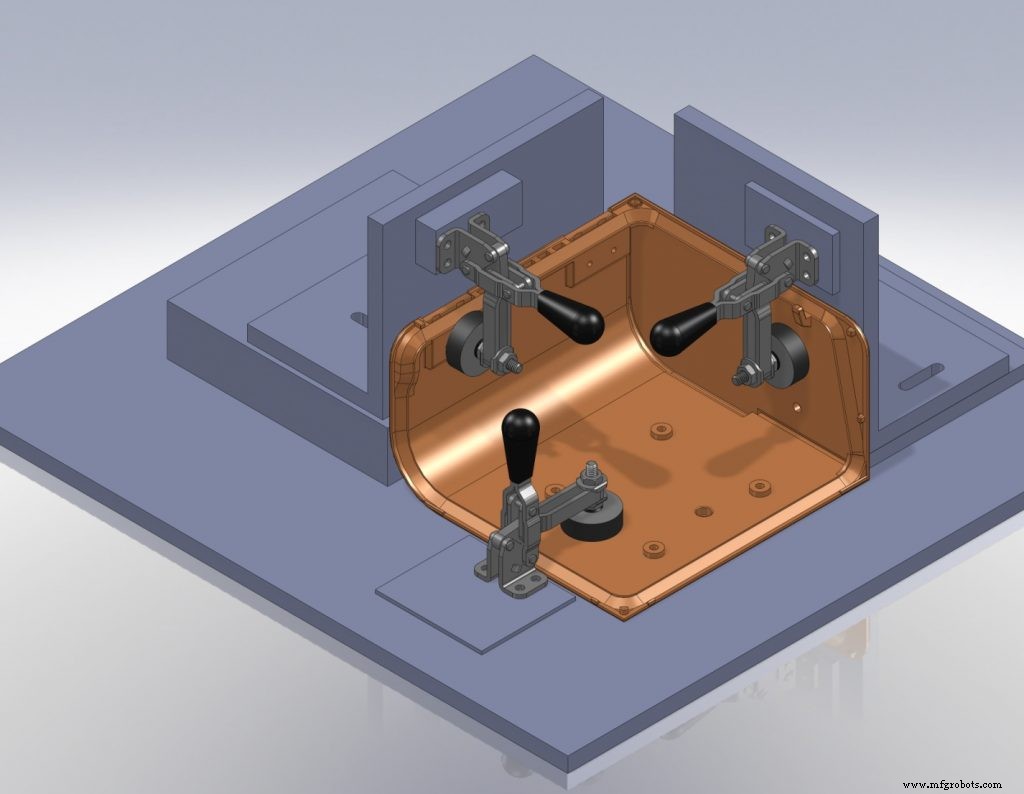

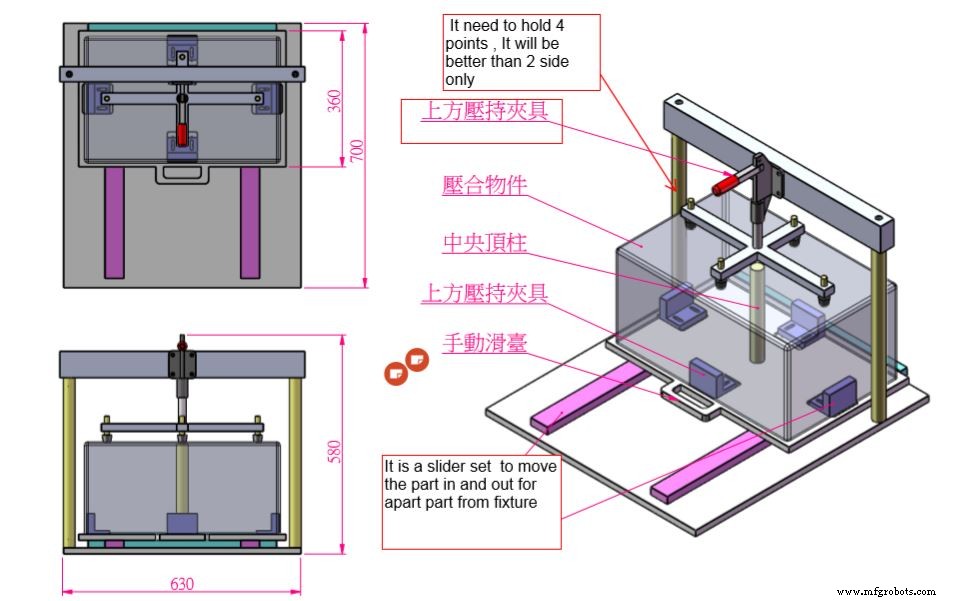

Met een glanzende afwerking worden eventuele doorzakkingen, dips of verkeerde uitlijningen gemarkeerd en zeer merkbaar. Door vissen naar gereflecteerd licht te kijken, kunnen oppervlakken er raar uitzien. De onderdelen voor de Protein Simple-lijn van laboratoriumapparatuur, weergegeven in het WES-model, hadden niet eens diepgang om de gewenste orthogonale look te optimaliseren. Hoewel deze onderdelen zijn gegoten met structureel schuimplastic, neemt dit proces slechts een deel van de zorgen over gootstenen en kromtrekken weg. De sleutel tot het verkrijgen van perfecte onderdelen was om ze te ontwerpen met minimale abrupte wanddikteveranderingen, en nauw samen te werken met het vormteam om de vereiste vlakheid te communiceren en te helpen bij het ontwerpen van post-injectie-bevestigingen om kromtrekken tijdens het afkoelen te voorkomen.

Omdat de onderdelen in kleinere hoeveelheden werden geproduceerd, waren de armaturen een haalbare optie, maar ze moesten worden ontworpen om de gewenste resultaten te bereiken. In veel gevallen zal een vormer zijn eigen armaturen ontwerpen om aan de toleranties te voldoen en toelichtingen in de technische tekeningen te vormen. Deze armaturen zijn gezamenlijk ontwikkeld door het productontwerpteam van StudioRed en het vormhuis.

De extra inspanning in engineering en het gebruik van armaturen leverde de gewenste resultaten op voor de nieuwe productlook van Protein Simple, en tegen lagere kosten dan het extra handmatig afwerken van kromgetrokken onderdelen. De nieuwe look werd niet alleen erkend voor een designprijs, maar bracht de beoogde merkboodschap op de markt, en de verkoop reageerde met een zesvoudige toename in de eerste maand.

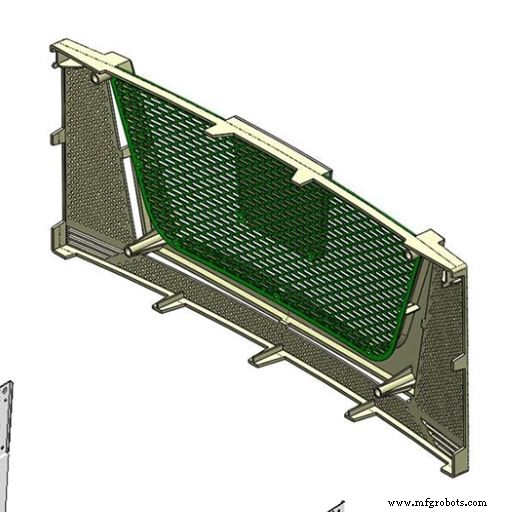

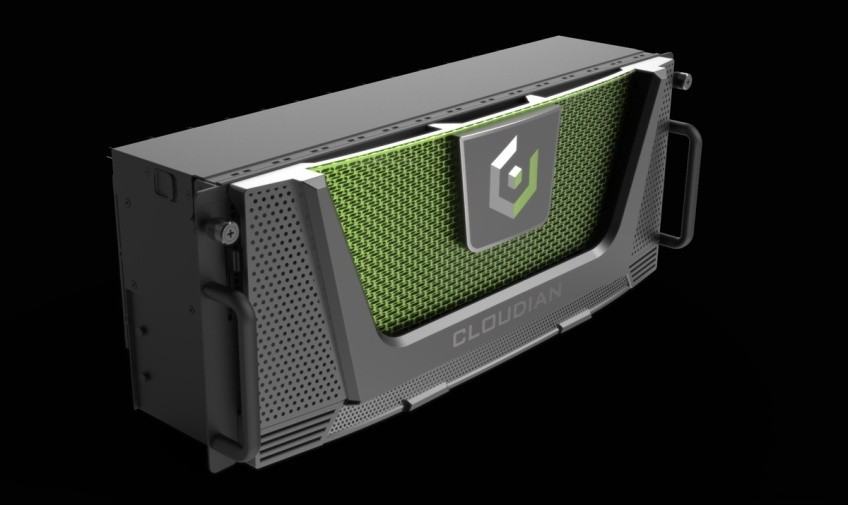

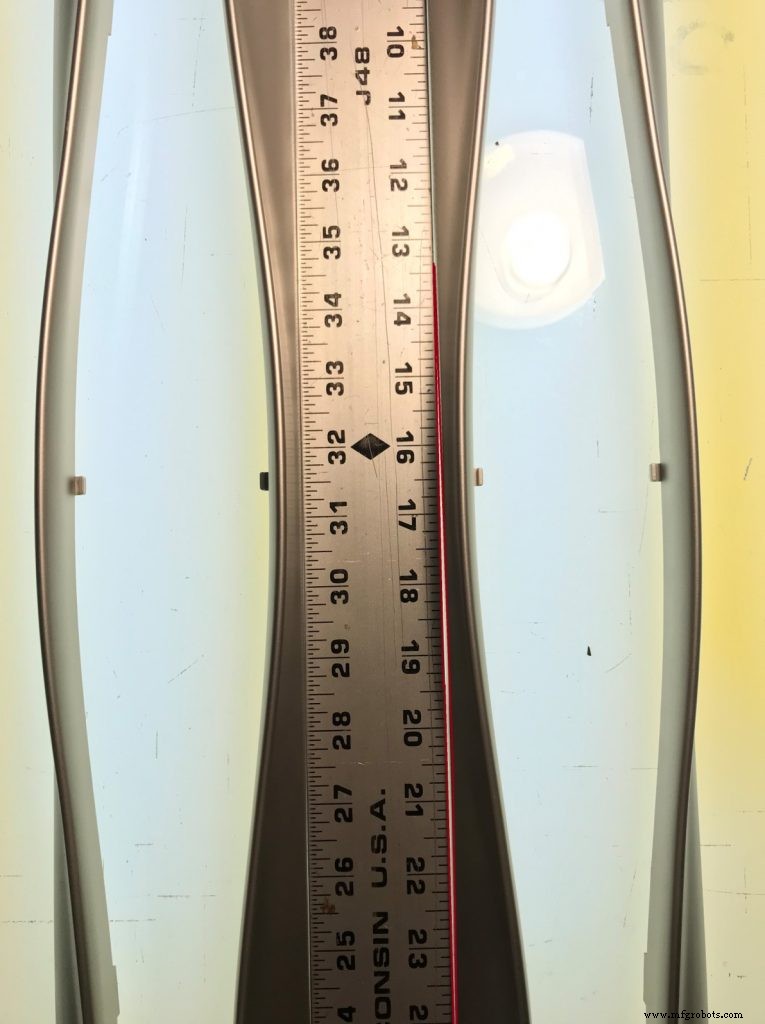

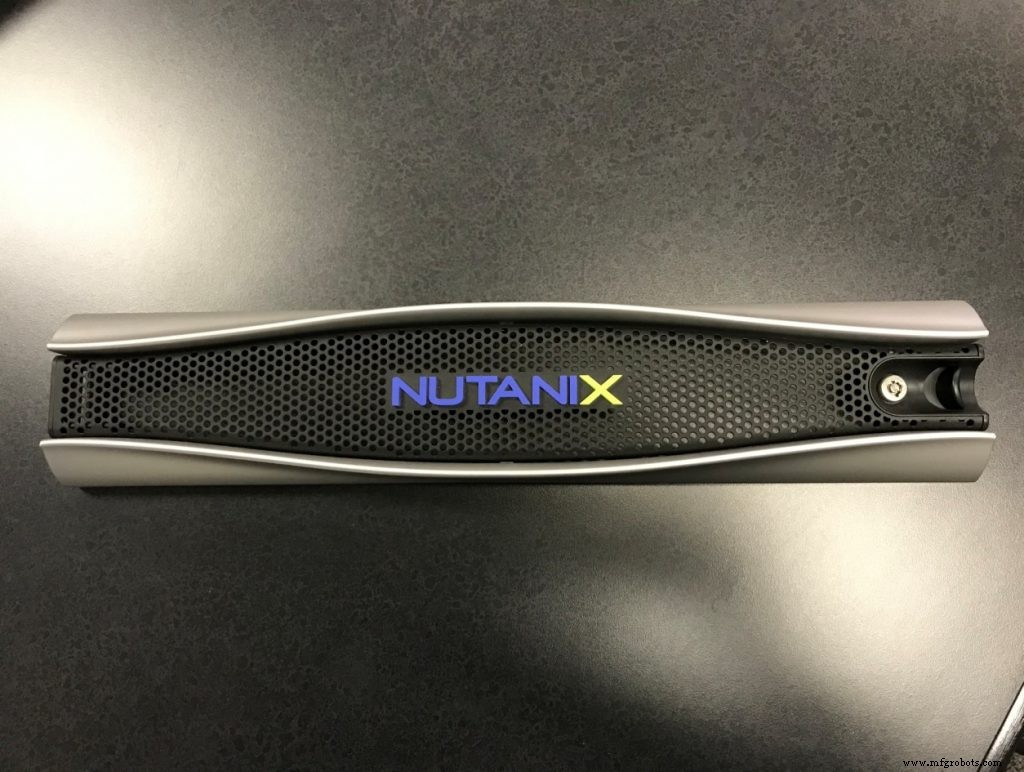

We hebben zojuist gekeken naar uitdagingen bij het vormen van kunststof waarbij vlakheid en uitlijning cruciaal zijn, en hoe dikke secties de beoogde vorm kunnen vervormen. Er zijn ook situaties waarin een spuitgegoten kunststof onderdeel kan worden ontworpen met grote openingen of ontbrekende gebieden die worden aangedreven door montage, het uiteenvallen van onderdelen of andere functionele vereisten zoals ontluchting. Deze asymmetrische vormen en dunne overspanningen van plastic kunnen leiden tot kromtrekken. Dit is vaak de uitdaging bij bezelontwerpen voor rackmounted servers, switches en storageproducten.

De bezel kan de sleutel zijn tot het voorzien van branding voor het in een rack gemonteerde product en het boven een generiek metalen chassis tillen. Evenals zorgen voor enige beveiliging en het verbergen van hardwareplatforms van OEM-leveranciers eronder.

Als het spuitgegoten gedeelte van de ring te stug wordt of zeer grote openingen moet overbruggen om te voldoen aan de behoeften van de ventilatieopeningen, toegang en ander onderdeel, dan kan het onderdeel gemakkelijk over de overbruggingssecties kromtrekken.

Het kromtrekken van het onderdeel wordt misschien niet eens zichtbaar totdat de plastic onderdelen van het tweede artikel worden geschoten terwijl het vormproces verder wordt gekozen. Maar problemen met de pasvorm van het chassis van het computerproduct kunnen zeer zichtbaar verzakkingen en buigingen veroorzaken.

Vaak kan er niet worden gerekend op extra structurele ondersteuning van andere stukken, zoals metalen perf-schermen, omdat ze verwijderbaar kunnen zijn of niet erg nauwkeurig kunnen worden gevormd vanwege materiaal- en kostendoelen.

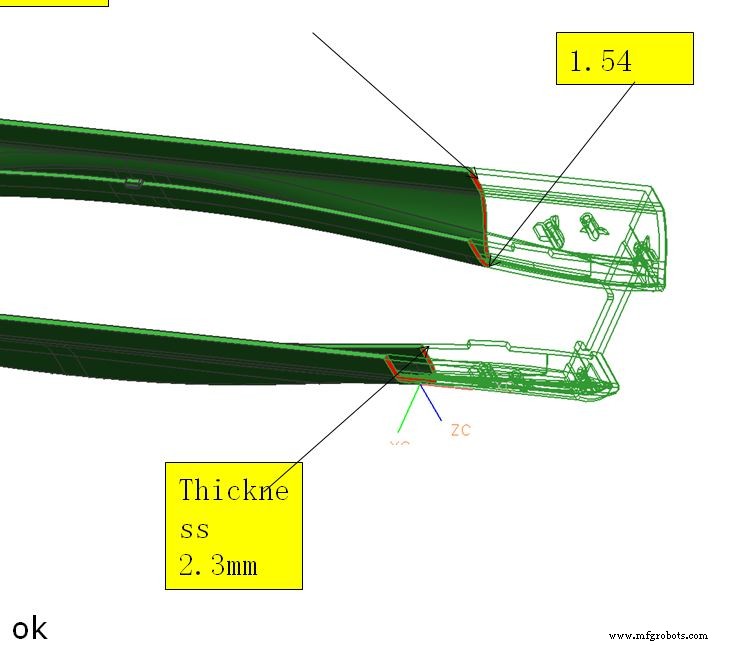

Deze uitdagingen met spuitgegoten bezelstukken met grote open gebieden door de onderdelen of excentrische dwarsdoorsneden werden opgelost door de materiaaldiktes en overgangen door het onderdeel nauwkeurig te beoordelen, nauw samen te werken met het vormteam, de proces- en afkoeltijden aan te passen en post-injectie toe te voegen armaturen om de vorm van de plastic onderdelen te behouden na het vormen in de meer extreme gevallen.

De resultaten waren componenten van hoge kwaliteit die goed passen bij verschillende chassis en die merkdefinities opleverden voor bedrijven die zich wilden onderscheiden.

Dus hoewel kromtrekken voor sommige onderdeelontwerpen een uitdaging kan zijn, kan zelfs een verrassing tijdens de eerste mal-shots, het volgen van basisontwerprichtlijnen voor onderdeeldiktes en werken met het vormteam snel problemen oplossen om hoogwaardige productontwerpen te produceren die eruitzien zoals bedoeld en functioneren als nodig zijn.

Zie meer zoals dit:ondersnijdingen, putten, bazen

Productieproces

- Injection Molded Part Design Part 6:Managen van teams en contractfabrikanten

- Injection Molded Part Design Part 5:Draft

- Injection Molded Part Design Part 3:Bosses

- Injection Molded Part Design Part 2:Sink Marks

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- Een thermoset composiet onderdeel ontwerpen [Infographic]

- Ontwerp voor 3D-printen, deel 3:de afdruktijd verminderen

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 2

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 1

- Wat is de beste SPI-oppervlakteafwerking voor uw spuitgegoten onderdeel?

- Ontwerptips voor spuitgieten