Robotisch spuitgieten voor gefunctionaliseerde composieten

Anybrid GmbH (Dresden, Duitsland) is een spin-off van het Institute for Lightweight Engineering and Polymer Technology (ILK) aan de TU Dresden. ILK werkt samen met de industrie aan de ontwikkeling van nieuwe lichtgewichttechnologieën, met een focus op versterkte polymeercomposieten. "We hebben deze gerobotiseerde spuitgietmachine twee jaar geleden ontwikkeld voor het produceren van hybride componenten", zegt Michael Stegelmann, chief commercial officer bij Anybrid. Hybride componenten verwijst naar het functionaliseren van een structuur - bijvoorbeeld een composietbuis of metalen chassis van een elektrisch voertuig - met spuitgegoten kunststof om lokale bevestigingspunten, verstevigingsribben, enz. te creëren.

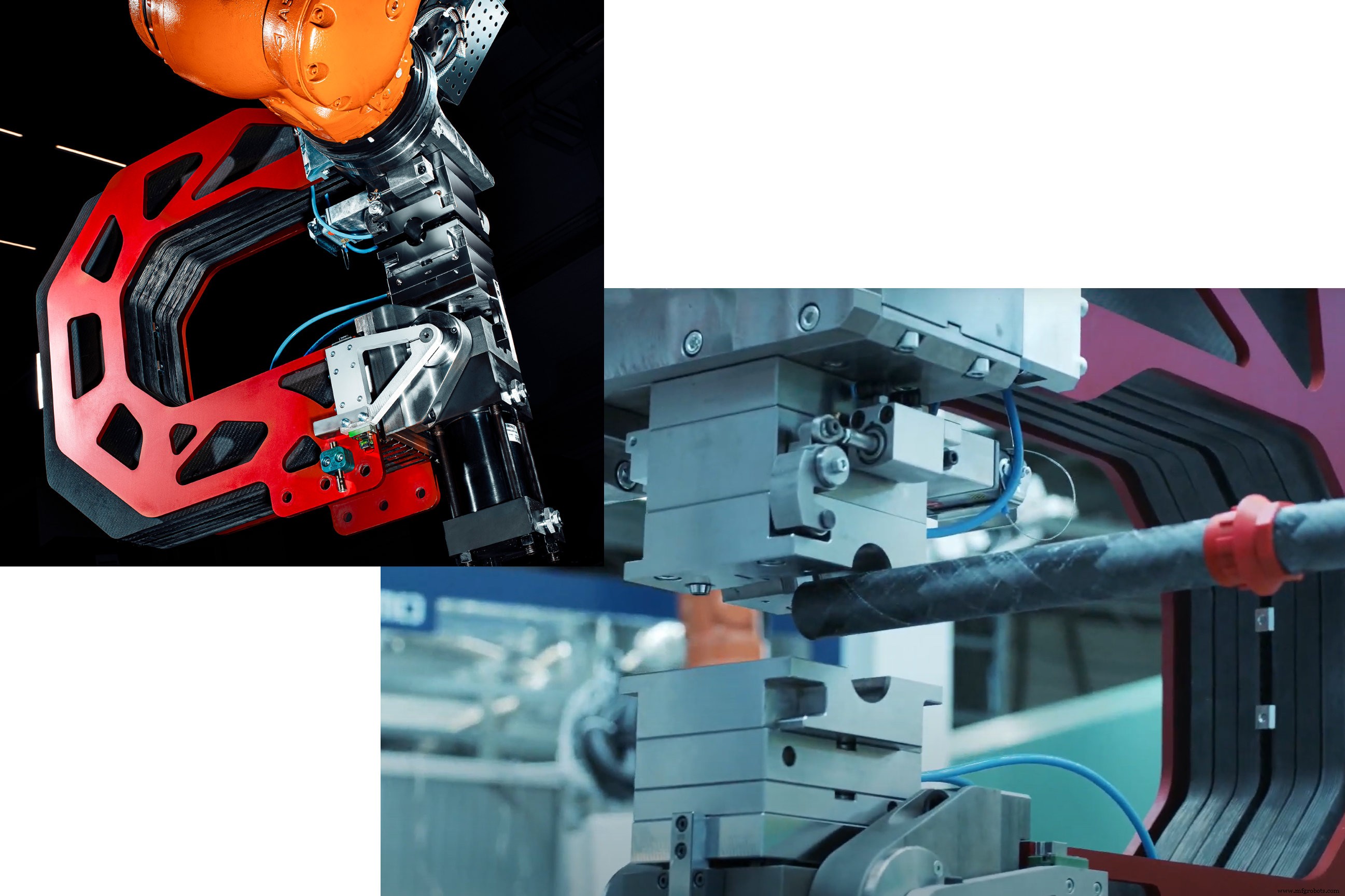

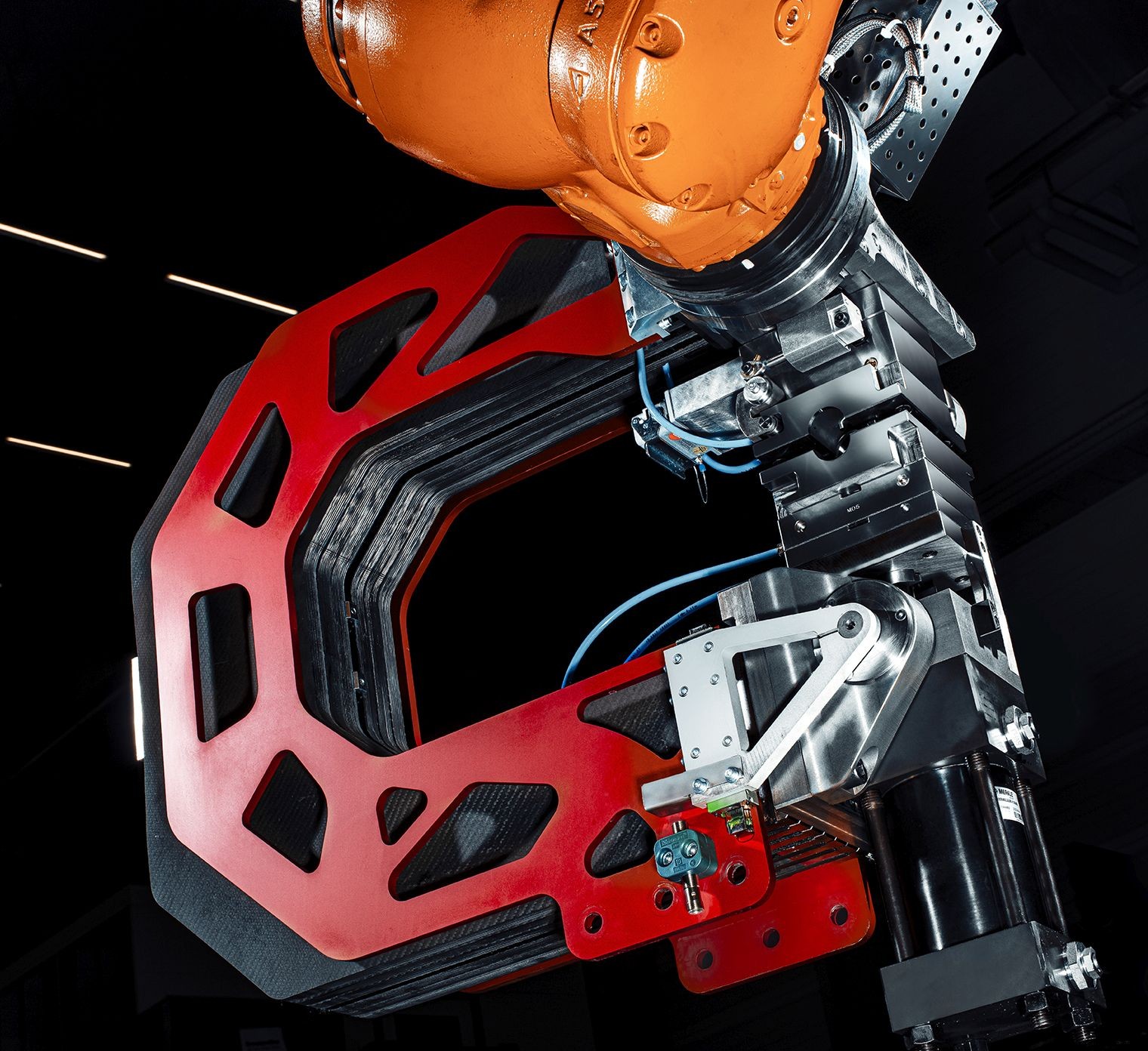

Dit proces, dat overmolding of hybride spuitgieten wordt genoemd, heeft de afgelopen 5-6 jaar veel aandacht gekregen, maar in een meer traditionele vorm:stalen mallen in een vormpers met een daaraan bevestigde injectie-eenheid. Anybrid heeft deze opstelling in wezen geminiaturiseerd tot de rode en zwarte, C-vormige eindeffector die wordt getoond op de Kuka-robot in de afbeelding hierboven en de onderstaande video. Het resultaat is revolutionair, waardoor pultrusies of extrusies kunnen worden omgevormd wanneer ze de vormmatrijs verlaten of grote structuren kunnen worden gefunctionaliseerd terwijl ze langs een lopende band gaan.

ROBIN

ROBIN, een afkorting voor "robotized injection molding", werd voor het eerst gepresenteerd in 2019 op de K-show in Düsseldorf, Duitsland. "Vervolgens hebben we het bedrijf vorig jaar opgericht en werken nu samen met klanten aan het opzetten van proefproductielijnen met behulp van de apparatuur", zegt Stegelmann. Het concept, legt hij uit, is om de massa van de spuitgietmachine te verminderen door gebruik te maken van kleine injectie-units en compacte, goedkope vormgereedschappen die snel kunnen worden uitgewisseld.

“De ROBIN eindeffector bestaat uit een C-frame van koolstofvezelcomposiet en aan de buitenkant zie je een aluminium frame”, legt Stegelmann uit. "Het frame bevat het lichtgewicht vergrendelingssysteem, dat tot 12 ton laadkrachten tijdens het spuitgieten opvangt, van de bovenzijde naar de onderzijde van de matrijs gebracht." ROBIN kan ook reiken tot een uitkraging van 1 meter over grote constructies. "Dit is onze knowhow binnen ILK - hoe koolstofvezel en lichtgewicht materialen op de juiste manier te gebruiken."

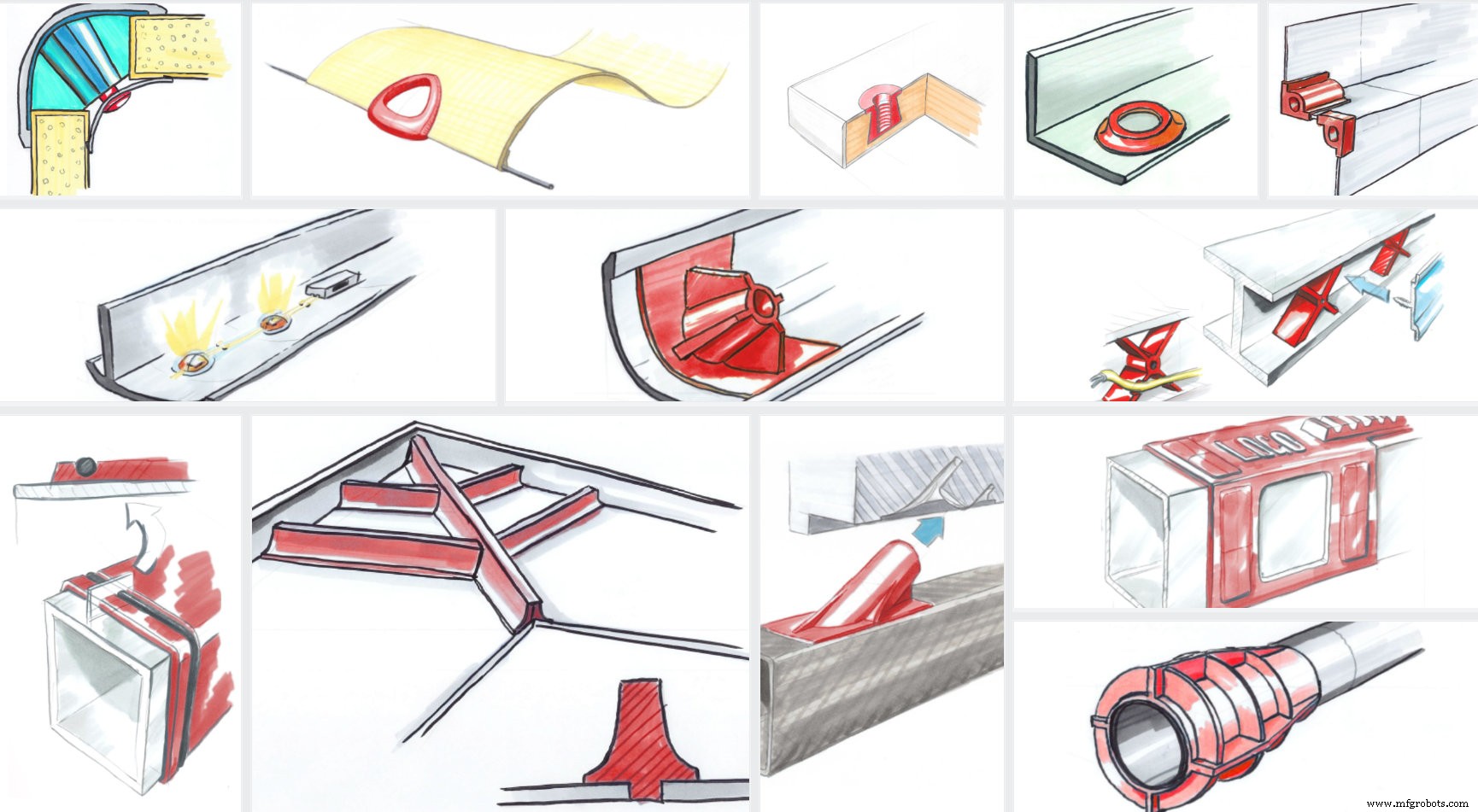

De traditionele benadering van spuitgieten vereist grote persen en dure vormgereedschappen. Het is dus beperkt tot productie in grote series/hoogvolume. Daarentegen maakt ROBIN het mogelijk om kleine series of meerdere, verschillende vormen op grotere componenten te vervaardigen. "Het principe is dat we zo'n flexibiliteit in de machines hebben dat we bijna elk composietmateriaal of elke structuur kunnen functionaliseren", merkt Stegelmann op.

“We proberen de afmetingen van de mallen zo klein mogelijk te houden om de kosten te drukken, dus je hebt maar een paar duizend euro nodig om de mal te bouwen”, legt Stegelmann uit. “Dit maakt een geïntegreerd snelwisselsysteem mogelijk omdat er maar een klein matrijsoppervlak hoeft te worden vervangen. Het idee is bijvoorbeeld dat je een lopende band hebt met de mogelijkheid om snel van mal te wisselen en een ander onderdeel aan twee verschillende kanten van de lijn te doen. Je kunt twee Robin-systemen of één Robin-systeem gebruiken en snel van vorm wisselen. U bent dus zeer flexibel.”

Deze verkleining beperkt wel het gebied dat kan worden overgoten. “Op dit moment zijn we beperkt tot 50-60 gram voor de injectiespuit”, zegt Stegelmann. “We hebben ROBIN ontwikkeld om slechts 140 kilogram te wegen, wat het mogelijk maakt om kleinere, meer betaalbare automatisering te gebruiken. We richten ons nu op het functionaliseren van buizen en profielen en het toevoegen van kleinere elementen aan grotere constructies.”

Een goede band bereiken bij overmolding

“Dit is eigenlijk onze achtergrond”, zegt Stegelmann, verwijzend naar de vier medeoprichters van Anybrid. “We hebben dit de afgelopen 10 of 15 jaar in veel projecten gedaan, waarbij we verschillende materialen combineerden en de juiste hechting vonden, ik deed mijn doctoraat over extrusieprocessen en het is altijd een uitdaging als je verschillende materialen combineert. Voor het verlijmen, zoals plasmabehandeling of laserbehandeling, heeft u altijd wat extra voorbereiding nodig om de oppervlaktestructuur te veranderen, vooral bij het verlijmen van kunststof of versterkt kunststof op metaal. Composieten zijn wat makkelijker, omdat je de polymeermatrix in het spuitgietmateriaal en de ondergrond kunt matchen.”

Zo leverde Mitsui Chemicals Europe (Dusseldorf, Duitsland) in de hieronder getoonde overmolded buis de met koolstofvezel versterkte polypropyleen (PP) unidirectionele (UD) tapes en INOMETA (Herford, Duitsland) gebruikte deze om composietbuizen te produceren, die Anybrid vervolgens overgoten. “De functionalisering was van hetzelfde materiaal als de pijpen”, zegt Stegelmann. “We hebben het omgoten met zowel niet-versterkt als koolstofvezelversterkt PP-materiaal, maar ook met glasvezelversterkingen. Met ROBIN kun je produceren met elk thermoplastisch materiaal dat op de markt is.”

Dat laatste is de reden waarom Anybrid haar klanten helpt bij het testen. "We krijgen klanten die niet zeker weten of hun materialen aan elkaar zullen hechten", merkt Stegelmann op. “We vragen hen om ons een deel van het materiaal te sturen en we maken dan enkele kleine, eenvoudige structuren om te testen. We hebben een kleine mal voor een verstevigingsrib die we op verschillende platen kunnen spuitgieten. Als de klant ons bijvoorbeeld monsters van sommige composietplaten stuurt, kunnen we deze met hun spuitgietmaterialen omspuiten. Dat is de eerste stap, dat we een haalbaarheidsstudie hebben naar het hechtgedrag van de verschillende materialen. Daarna kunnen we wat analyses doen en suggesties voor optimalisatie doen.”

Potentiële toepassingen

“We onderzoeken nog toepassingen, maar we werken in eerste instantie met buizen en profielen”, zegt Stegelmann. "Een van onze ideeën is om achtereenvolgens verschillende structuren op deze doorlopende, mogelijk zeer lange vormen aan te brengen", zegt Stegelmann. “Elementen kunnen dus direct op buizen worden toegepast. Dergelijke concepten worden al gebruikt door INOMETA en Herone (Dresden, Duitsland) om axiale verbindingssystemen en nauwsluitende tandwielen te integreren. Dit kan ook interessant zijn in de luchtvaartindustrie, waar je verschillende stijfheidsverbeteringen nodig hebt en misschien functies zoals bijlagen wilt toevoegen. Ook kunt u bijvoorbeeld een stringer of frame hebben, maar veel variaties in lengte. Met onze technologie is er de mogelijkheid om een hoog niveau van automatisering te handhaven en de elementen die u aan het functionaliseren bent te variëren van het ene onderdeel naar het andere.”

“Ook met grote componenten is er potentieel”, zegt Stegelmann. “We hebben de afgelopen jaren bij ILK gewerkt en veel verschillende hybride componenten ontwikkeld met staal, kunststof en composieten. We konden zien dat overmolded clips op structurele frames en chassis zinvol zijn voor montage. En met de overstap naar elektrische voertuigen en waterstofsystemen zien we dat het belangrijk is om assemblagelijnen en processen zo flexibel mogelijk te maken, om voorbereid te zijn op een verscheidenheid aan verschillende componenten die in de toekomst nodig kunnen zijn. Met ROBIN kun je eenvoudig lokale verbeteringen aanpassen voor bijvoorbeeld montage maar ook voor stijfheid van de constructie. We willen deze mogelijkheid echter uitbreiden tot buiten de auto- en ruimtevaartindustrie. Ons idee was om dit betaalbaarder te maken voor kleine bedrijven en deze hybride technologie mogelijk te maken voor kleinere hoeveelheden in andere gebieden en andere toepassingen.”

vezel

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Schuimmaterialen voor spuitgieten of persen

- Materialen voor reactie-spuitgieten (RIM)

- Spuitgieten:wat het is, hoe het werkt, voor wie is het?

- Zacht versus hard gereedschap voor spuitgieten

- Kunststof spuitgieten:technologie voor de behoefte van vandaag

- Top 10 kunststofharsen voor spuitgieten

- Top 10 kunststofharsen voor spuitgieten

- Overzicht medisch spuitgieten:kunststof spuitgieten voor de industrie van medische hulpmiddelen

- Verschillende soorten maltexturen voor spuitgieten

- Waarom u ontwerp nodig heeft voor productie in spuitgieten