De geheime mechanica van freesmachines met hoge voeding

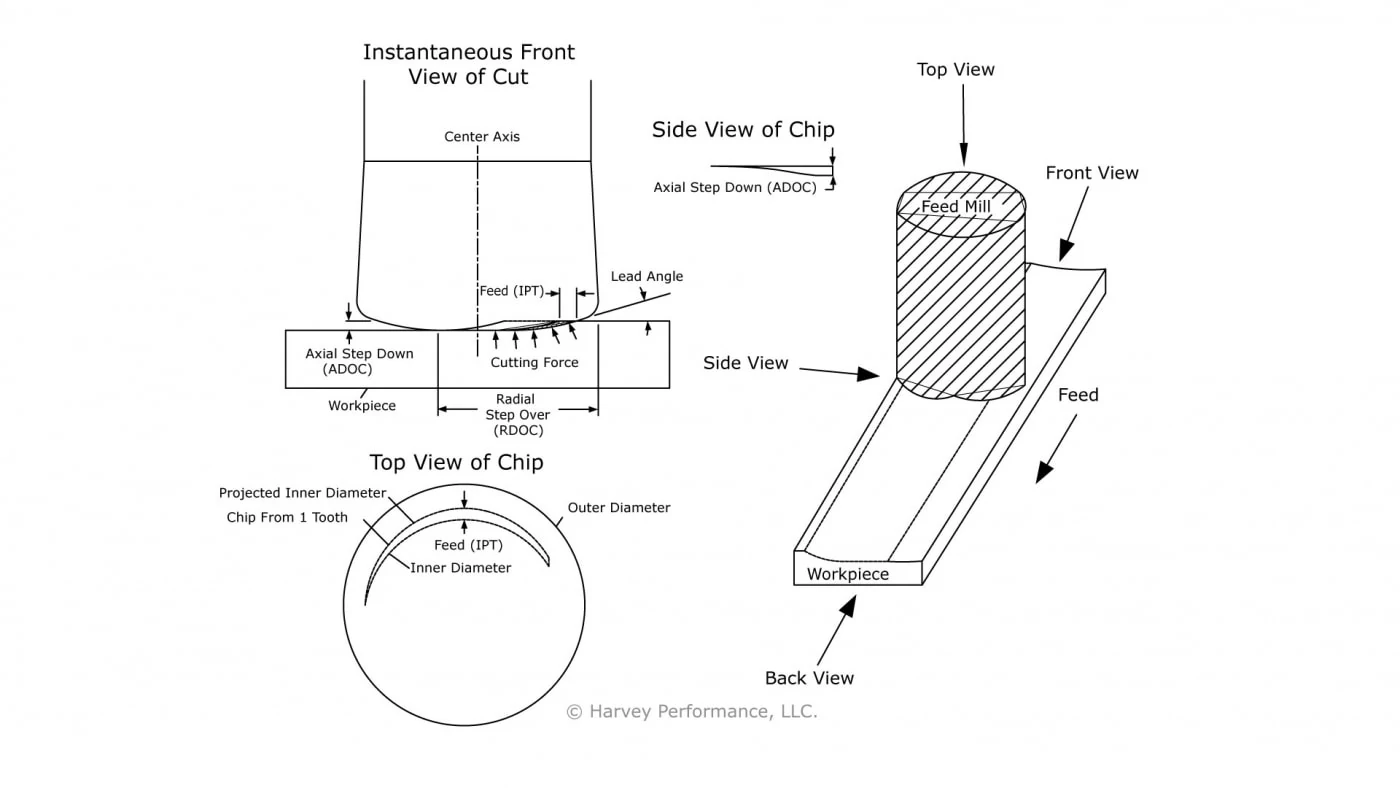

Een High Feed End Mill is een type High-Efficiency Frezen (HEM) gereedschap met een gespecialiseerd eindprofiel waarmee het gereedschap spaanverdunning kan gebruiken om de voedingssnelheden drastisch te verhogen. Deze gereedschappen zijn bedoeld om te werken met een extreem lage axiale diepte zodat het snijden plaatsvindt langs de gebogen rand van het onderprofiel. Hierdoor kunnen een paar verschillende verschijnselen optreden:

- De lage voorloophoek zorgt ervoor dat het grootste deel van de snijkracht axiaal terug in de spil wordt overgebracht. Dit komt neer op minder doorbuiging, omdat er veel minder radiale kracht is die de frees van zijn middenas duwt.

- Het verlengde gebogen profiel van de onderrand veroorzaakt een spaanverdunnend effect dat agressieve voedingen mogelijk maakt.

De lage geleidingshoek van een high-feed frees

Zoals te zien is in figuur 1 hieronder, wordt het grootste deel van de snijkracht naar boven overgebracht langs de middenas van het gereedschap wanneer een frees met hoge voeding correct in een werkstuk wordt vastgezet, door de lage voorloophoek, gecombineerd met een lage axiale snedediepte. Een lage hoeveelheid radiale kracht zorgt ervoor dat langere reikwijdten kunnen worden gebruikt zonder de nadelige effecten van chatter, wat tot gereedschapsstoringen zal leiden. Dit is gunstig voor toepassingen die weinig radiale kracht vereisen, zoals het bewerken van dunne wanden of het contouren van diepe kamers.

Voederfabrieken hebben agressieve voedingssnelheden

Figuur 1 toont ook een onmiddellijke momentopname van de chip die wordt gevormd wanneer deze wordt gebruikt in een geschikt voorbewerkingsgereedschappad. Merk op hoe de chip (gemarkeerd door diagonale lijnen) dunner wordt naarmate deze de middenas van het gereedschap nadert. Dit komt door de gebogen geometrie van de onderrand. Vanwege dit spaanverdunningsverschijnsel moet de voeding van het gereedschap worden verhoogd, zodat het gereedschap actief bezig is met snijden en niet tegen het werkstuk wrijft. Wrijven verhoogt de wrijving, wat op zijn beurt het warmteniveau rond de snijzone verhoogt en voortijdige slijtage van het gereedschap veroorzaakt. Omdat dit gereedschap een verhoogde spaanbelasting vereist om een levensvatbare snijkant te behouden, heeft het gereedschap de naam "High Feed Mill" gekregen.

Andere fenomenen door gebogen geometrie van onderrand

De gebogen geometrie van de onderrand zorgt er ook voor dat de volgende acties kunnen plaatsvinden:

- Een programmeerbare radius wordt toegevoegd aan een CAM-gereedschapspad

- Scallops vormen tijdens face-operaties

- Verschillende gevormde spanen gemaakt tijdens sleuftoepassingen, vergeleken met HEM-voorbewerken

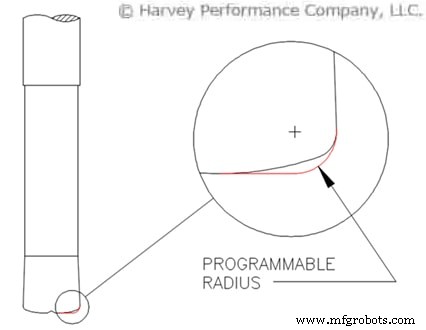

Programmeerbare straal

De High Feed End Mills van Helical Solutions heeft een ontwerp met een dubbele radius aan de onderkant. Hierdoor kan het exacte profiel niet eenvoudig worden geprogrammeerd door sommige CAM-software. Daarom wordt een theoretische straal gebruikt om een gemakkelijke integratie mogelijk te maken. Programmeer eenvoudig een rondlopende gereedschapsbaan en gebruik de theoretische radius (zie hieronder in afbeelding 2) uit de maattabel als de hoekradius.

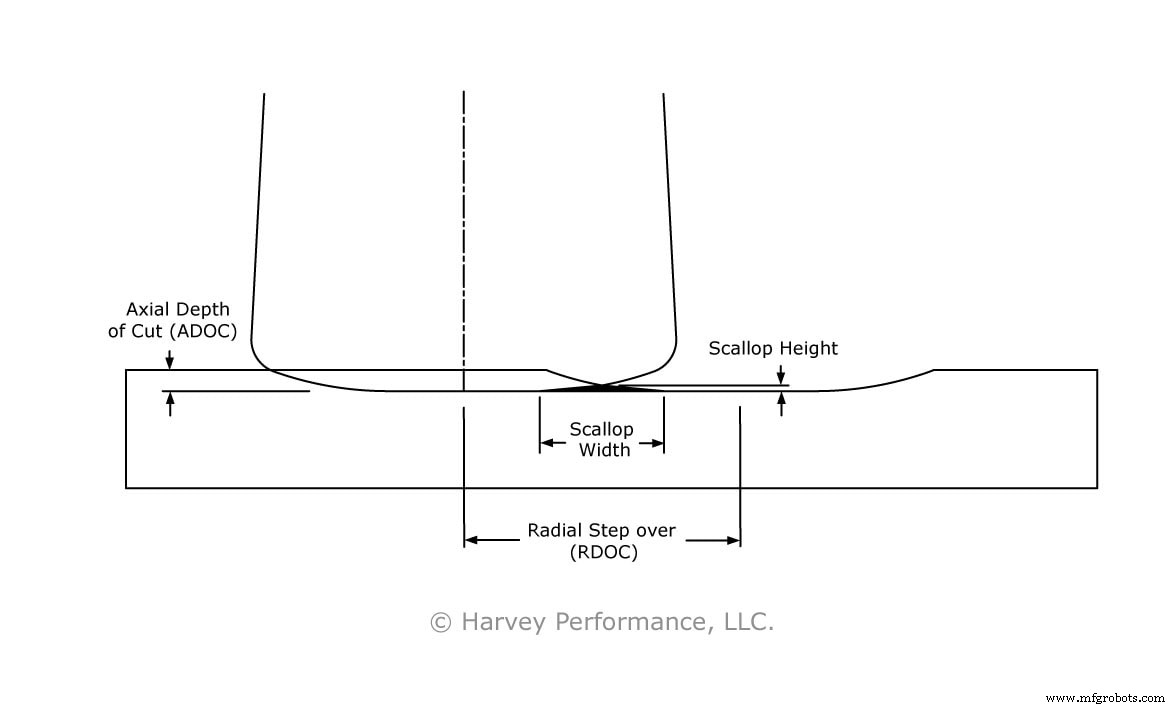

Jakobsschelpen beheren

Een sint-jakobsschelp is een knobbeltje van materiaal dat wordt achtergelaten door snijgereedschappen met gebogen profielen. Drie belangrijke factoren die de hoogte en breedte van sint-jakobsschelpen bepalen zijn:

- Axiale snijdiepte

- Radiale snijdiepte

- Kromming van onderrand of hellingshoek

Afbeelding 3 hieronder is een afbeelding van het schulpprofiel van een typische voorbewerkingssnede met een radiale stap van 65% en een axiale snedediepte van 4%. Het gearceerde gebied vertegenwoordigt de schelp die achterblijft na 2 voorbewerkingen en parallel loopt aan het gereedschapspad.

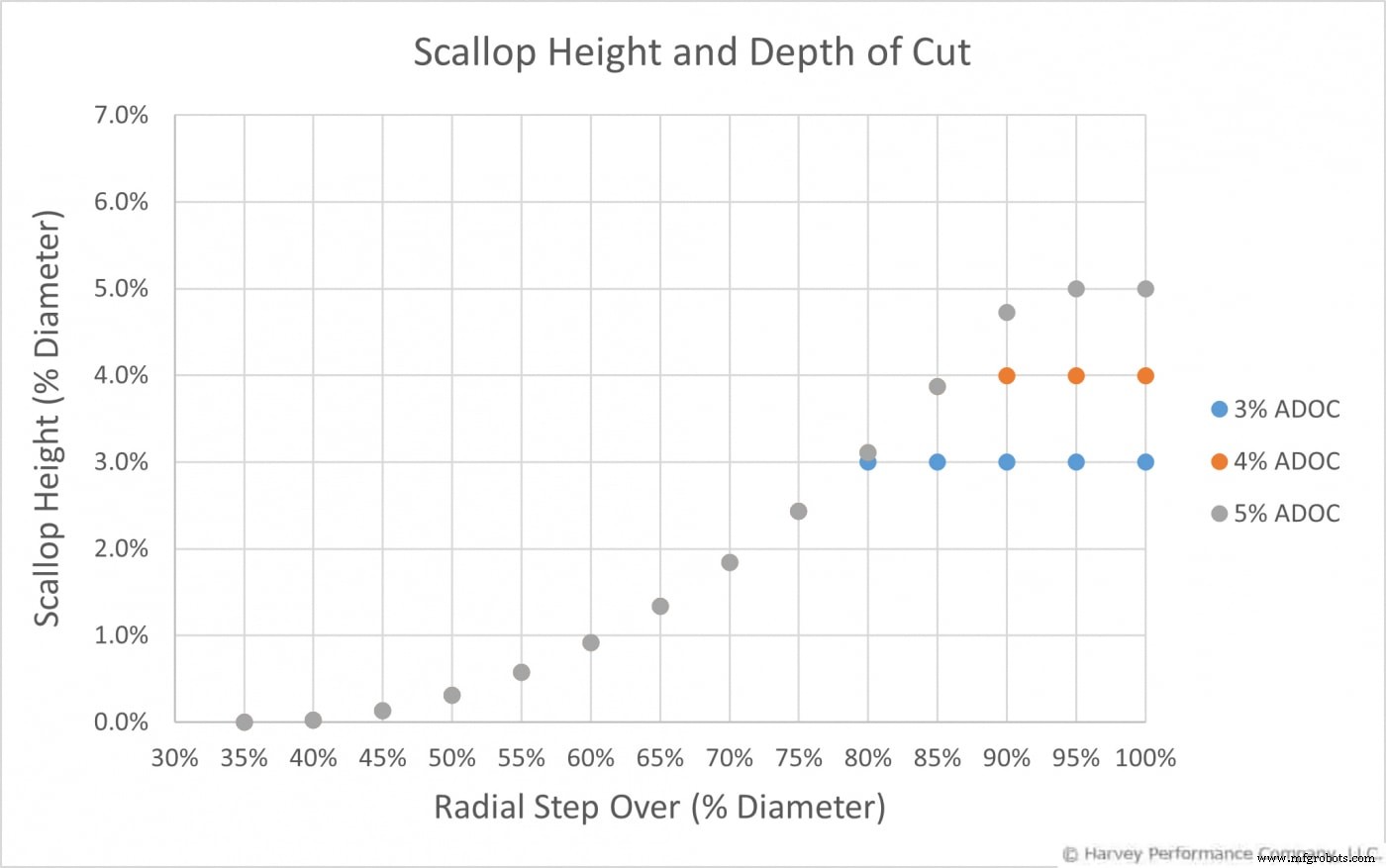

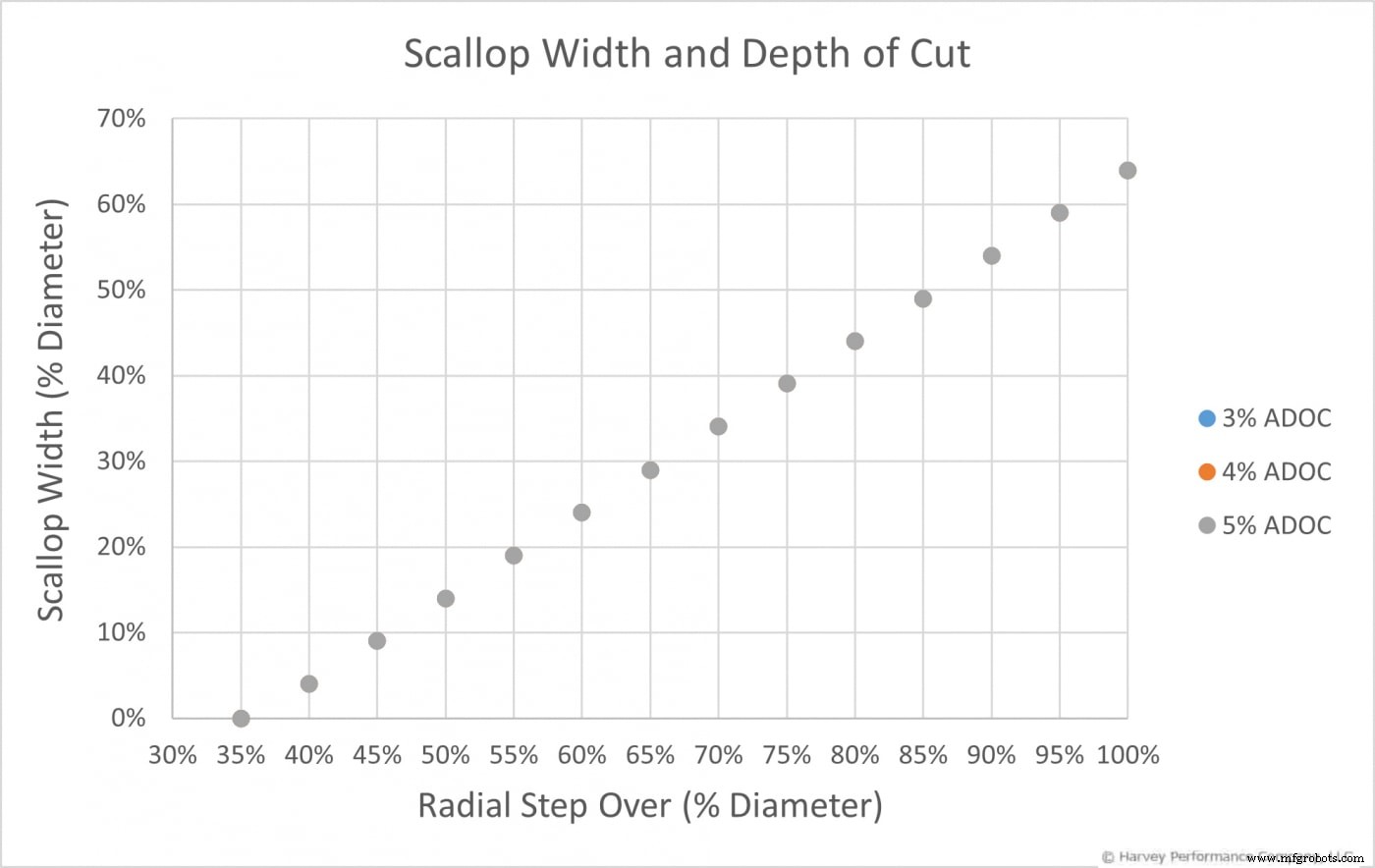

Figuren 4 en 5 tonen de effecten van radiale en axiale snedediepte op de hoogte en breedte van sint-jakobsschelpen. Deze cijfers moeten worden bekeken in de context van figuur 3. Er wordt gebruik gemaakt van een percentage per diameter in plaats van standaard meeteenheden om aan te tonen dat dit effect bij elke gereedschapsmaat kan worden voorspeld. Afbeelding 4 laat zien dat er een schelp begint te vormen wanneer het gereedschap is geprogrammeerd om een radiale stap over tussen 35% en 40% te hebben. De hoogte neemt exponentieel toe totdat deze is gemaximaliseerd op de axiale snedediepte. Figuur 5 laat zien dat er een lineair verband is tussen de radiale stap over en de schulpbreedte. Er wordt geen relatie gezien tussen de schulpbreedte en de axiale snedediepte zolang ADOC en de kromtestraal van de onderste snijkant consistent blijven.

Uit de grafieken in de figuren 4 en 5 krijgen we de volgende vergelijkingen voor de afmetingen van de schelp.

Opmerkingen over deze vergelijkingen:

- Deze vergelijkingen zijn alleen van toepassing op spiraalvormige oplossingen met hoge voedingen

- Deze vergelijkingen zijn benaderingen

- De vergelijking van de schulphoogte is onnauwkeurig nadat de axiale snedediepte is bereikt

- RDOC is in termen van diameterpercentage (.55 x Diameter, .65 x Diameter, enz…)

Kromming van de onderrand van freesmachines met hoge voeding

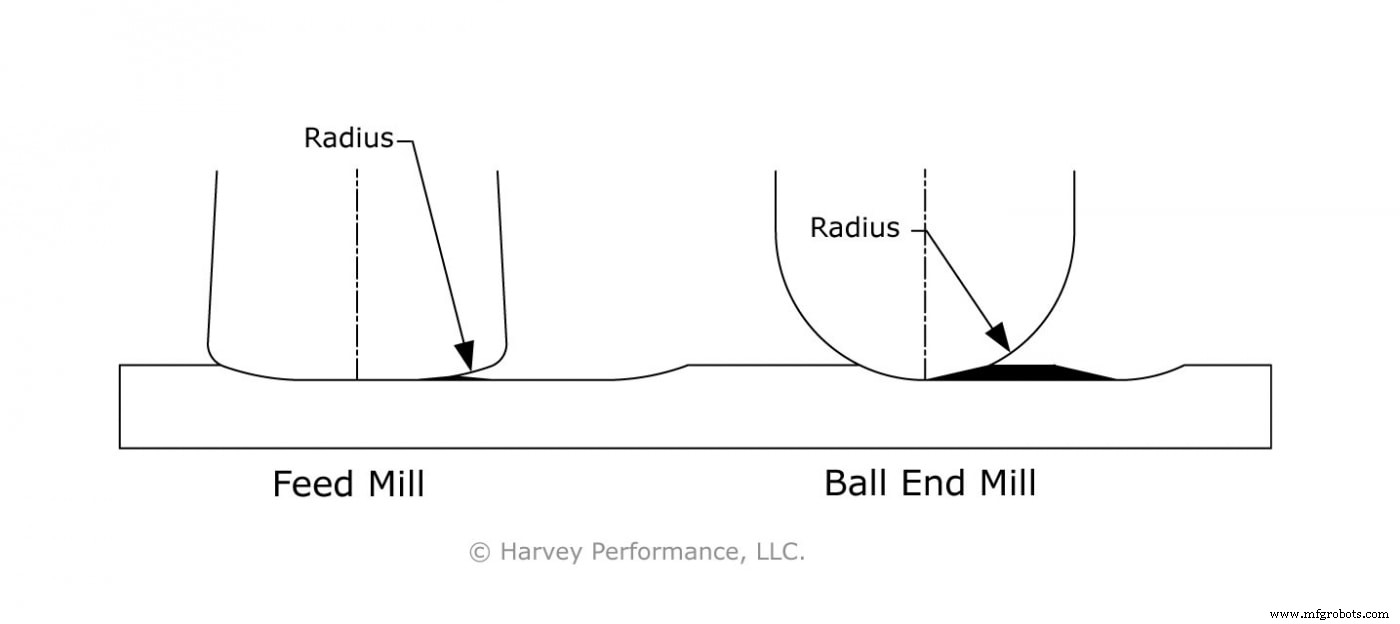

Hoe kleiner de kromtestraal, hoe groter de hoogte van de schelp. De grote gedeeltelijke radius van de onderste snijkant van de Helical Solutions High Feed End Mill laat bijvoorbeeld een kleinere schulp achter in vergelijking met een kogelfrees die is geprogrammeerd met hetzelfde gereedschapspad. Figuur 6 toont een zij-aan-zij vergelijking van een kogelfrees en een frees met hoge voeding met dezelfde radiale en axiale snedediepte. De schulpbreedte en -hoogte zijn merkbaar groter voor de kogelfrees omdat deze een kleinere kromtestraal heeft.

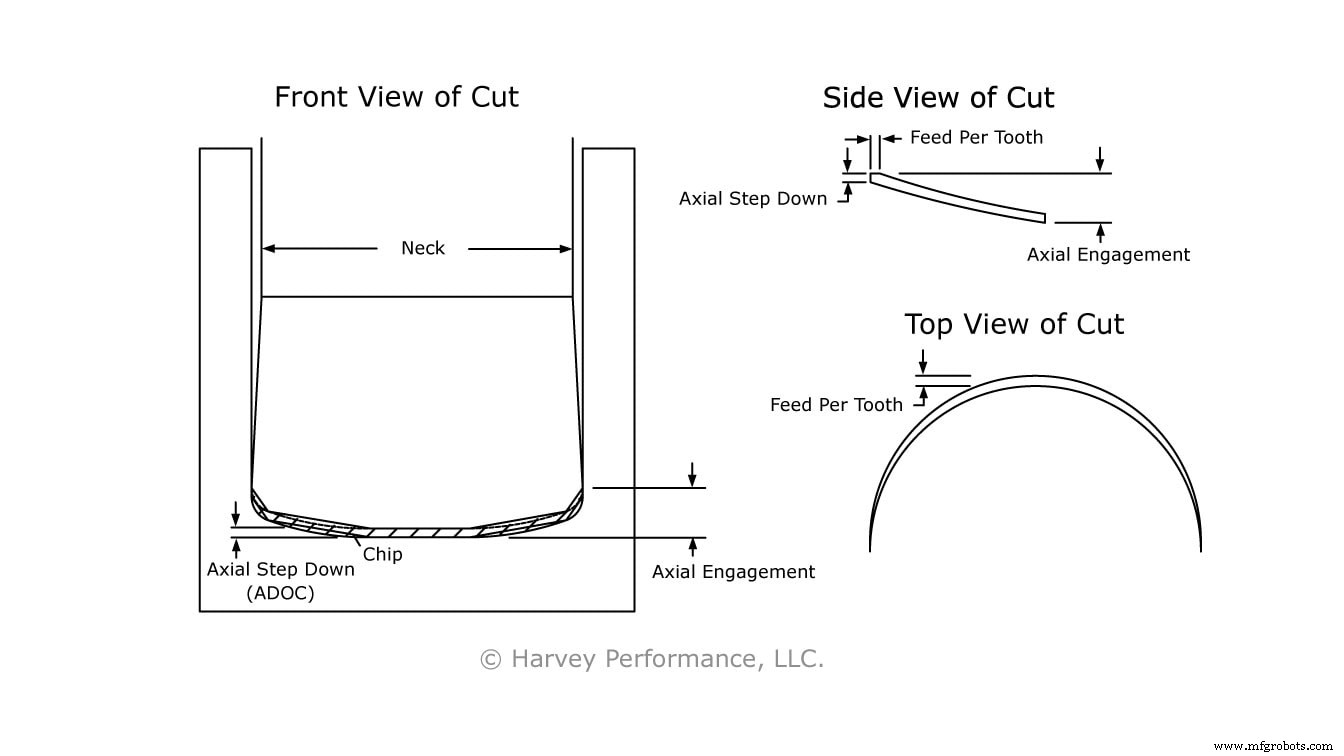

Volledige slots

Bij het sleuven frezen moet de voedingssnelheid aanzienlijk worden verminderd ten opzichte van het voorbewerken, aangezien een groter deel van de onderste snijkant wordt ingeschakeld. Zoals getoond in figuur 7, is de axiale stap naar beneden niet gelijk aan de axiale aangrijping. Eenmaal bezig met een volledige sleuf, wordt de chip een complexe vorm. Als u de chip vanaf de zijkant bekijkt, kunt u zien dat het gereedschap niet de volledige axiale aangrijping op een bepaald moment doorsnijdt. De chip volgt de contour op de gleuf die is gesneden in de vorm van de onderrand van het gereedschap. Vanwege dit fenomeen zakt de chip naar het laagste punt van de sleuf en vervolgens terug naar het hoogste punt van axiale aangrijping langs de zijkant. Dit creëert een lange dunne spaan die de kleine groefdalen van het gereedschap kan verstoppen, wat kan leiden tot voortijdig falen van het gereedschap. Dit kan worden opgelost door de toevoersnelheid te verlagen en de hoeveelheid koelvloeistof die bij de bewerking wordt gebruikt te verhogen.

Samengevat, het gebogen profiel van de onderrand van het gereedschap maakt hogere voedingen mogelijk bij het frezen met hoge voeding, vanwege het verdunningseffect dat het creëert met zijn lage instelhoek. Deze lage voorloophoek verdeelt ook de snijkrachten axiaal in plaats van radiaal, waardoor de hoeveelheid chatter die een normale vingerfrees zou kunnen ervaren onder dezelfde omstandigheden wordt verminderd. Machinisten moeten echter voorzichtig zijn, aangezien de gebogen onderrand ook de vorming van sint-jakobsschelpen mogelijk maakt, een programmeerbare radius vereist bij het gebruik van sommige CAM-pakketten en sleuffrezen lang niet zo productief maakt als voorbewerkingen.

CNC machine

- om te stoppen met het breken van vingerfrezen

- Wat is het beste gereedschap voor het snijden van plaatwerk?

- De geschiedenis van boormolens

- Vespel®:het ruimtevaartmateriaal

- Gids voor het oplossen van problemen met frees en frezen

- Inleiding tot hoogrenderend frezen

- Resultaten optimaliseren tijdens het bewerken met miniatuur frezen

- Hoe u de levensduur van uw frees kunt verlengen?

- Hoe high-balance frezen te maximaliseren

- Absolute toollengte:de industriestandaard

- Wat u moet weten over de wisselplaatfrees