Uitgesteld onderhoud:definitie, kosten en hoe u het onder controle kunt houden

"Elke $ 1 aan uitgesteld onderhoud kost $ 4 aan kapitaalvernieuwingsbehoeften in de toekomst."

In tegenstelling tot uw instinctieve reactie, uitgesteld onderhoud is een oefening met een zeer nuttig doel.

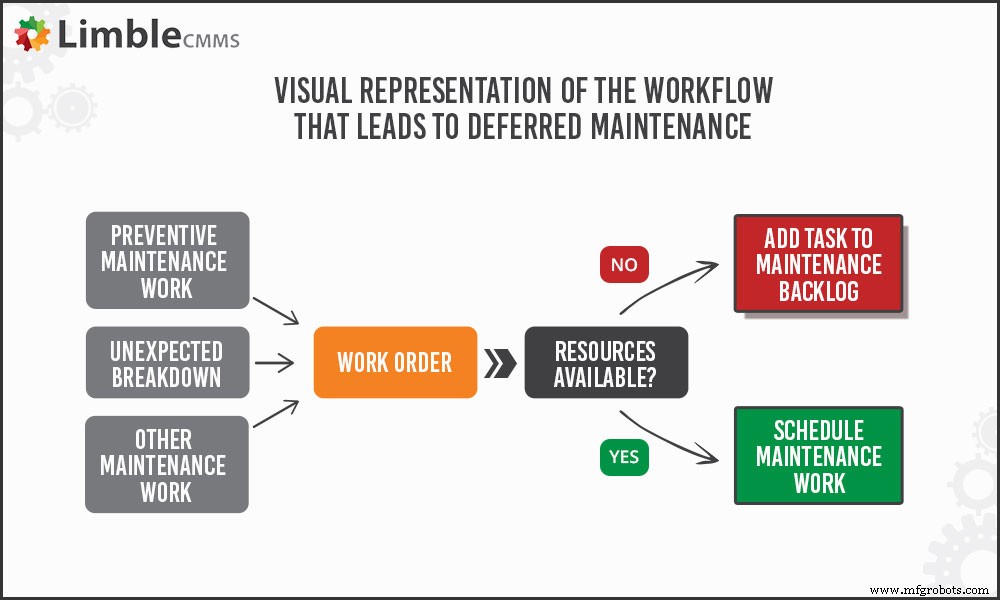

Onderhoudsmanagers werken vaak met beperkte middelen (of het nu gaat om budget, tijd of personeel). Dit betekent dat er veel situaties zijn waarin sommige onderhoudswerkzaamheden moeten worden uitgesteld en op onderhoudsachterstand moeten komen. totdat u problemen met een hogere prioriteit oplost.

En dat is geen probleem. Iedereen zou een gedefinieerd proces moeten hebben over hoe om te gaan met taken die moeten worden uitgesteld.

Het probleem is wanneer je die taken zich blijft opstapelen, zonder een goed plan om te beginnen met het terugdringen van je achterstand. Als u dit te lang laat duren, komt u in een situatie terecht waarin u reparaties van kritieke activa moet uitstellen - wat gewoon niet duurzaam is.

In dit artikel bespreken we wat uitgesteld onderhoud is, proberen we onderliggende problemen te identificeren die leiden tot waanzinnige onderhoudsachterstanden en schetsen we een eenvoudig proces dat u in uw instelling kunt implementeren om uw uitgesteld onderhoud te verminderen.

Wat is achterstallig onderhoud? | Definitie van uitgesteld onderhoud

Uitgesteld onderhoud is een gewoonte om onderhoudswerkzaamheden uit te stellen naar een latere datum vanwege het gebrek aan verschillende middelen.

Het maakt niet uit of we het hebben over onverwachte problemen of terugkerende preventieve onderhoudswerkzaamheden - wat u ook moet doen, als u niet genoeg middelen heeft om het uit te voeren, moet het worden opgeschort.

Veelvoorkomende redenen voor een opgevulde onderhoudsachterstand

Hoewel veel organisaties met unieke uitdagingen worden geconfronteerd, zijn er enkele veelvoorkomende problemen die leiden tot zware onderhoudsachterstanden die in elke branche kunnen worden vastgesteld:

- Gebrek aan een gedegen proactieve onderhoudsstrategie. Het is geen geheim dat reactief onderhoud tot meer onderhoudswerkzaamheden leidt. Afgezien van andere problemen, hoe meer werk je hebt, hoe groter de kans dat een deel ervan moet worden uitgesteld. Bespaar uzelf de moeite door een preventief onderhoudsplan of een voorspellend onderhoudsprogramma te implementeren.

- Slechte praktijken voor het inventariseren van reserveonderdelen. U moet toegeven dat het uitvoeren van onderhoudswerkzaamheden zonder het benodigde gereedschap en reserveonderdelen niet de juiste weg is. Probeer een efficiënt beheer van reserveonderdelen te implementeren, zodat uw onderhoudsachterstand niet groter wordt omdat uw technici niets hebben om mee te werken.

- Onderhoudsteams missen de benodigde vaardigheden. Als onderhoudstechnici niet weten hoe ze iets moeten repareren of er lang over doen om eenvoudige taken uit te voeren, zal uw uitgestelde onderhoudsachterstand alleen maar groter worden. Om dit te verhelpen, moet u ervoor zorgen dat iedereen voldoende is opgeleid en toegang heeft tot de benodigde informatie, zoals onderhoudslogboeken voor apparatuur. Overweeg als laatste redmiddel om mensen te ontslaan die constant ondermaats presteren en geen verbetering laten zien.

- Gebrek aan mankracht. Als onderhoudstaken zich blijven opstapelen en uw technici veel overuren moeten maken, kan een van de redenen hiervoor zijn dat u simpelweg niet genoeg mensen heeft om alles te regelen.

- Budgetproblemen. Gebrek aan financiering is vaak een overkoepelende uitdaging die de oorzaak kan zijn van alle hierboven besproken problemen. Als het topmanagement niet toegeeft, hoeft u alleen maar te proberen de onderhoudsworkflow te optimaliseren om kosten te besparen; en maak op die manier wat ruimte in uw budget. Bekijk hoe CMMS de productiviteit kan verhogen en de onderhoudskosten kan verlagen.

Voorbeelden van uitgesteld onderhoud

Uitgesteld onderhoud voorbeeld #1

Een klassiek voorbeeld van uitgesteld onderhoud in een productieomgeving kan er als volgt uitzien.

Je hebt werkorders opgesteld voor alle 3 ploegen, zodat onderhoudstechnici in elke ploeg weten wat ze nog meer moeten doen, naast hun dagelijkse opdrachten. Sommige van die werkorders omvatten reorganisaties van de inventaris van reserveonderdelen, het vervangen van enkele industriële gloeilampen in gang 4 en het repareren van een onderdeel dat vorige week kapot ging toen er net vervangende onderdelen binnenkwamen.

Alles verliep zoals gepland totdat een machineoperator een fout maakte en een groot probleem veroorzaakte dat de hele productielijn stillegde. Omdat de productie moet doorgaan, heb je alle hens aan dek nodig. De ochtendploeg had tijd om de inventaris van reserveonderdelen te reorganiseren, maar de andere twee taken zijn nog niet behandeld. Omdat het beide taken met een lagere prioriteit zijn, eindigen ze allebei op de uitgestelde onderhoudsachterstand.

Voorbeeld 2 uitgesteld onderhoud

Stel je voor dat je een facility manager bent voor een gebouw met 10 verdiepingen. Elke 3 maanden heb je een geplande PM om alle filters op elke HVAC te vervangen. Zoals altijd heb je 3 verschillende soorten filters besteld, omdat niet alle HVAC's dezelfde gebruiken. Helaas is een van die bestellingen niet op tijd bij u aangekomen. Dit betekent dat alle HVAC's die dat type filter gebruiken, moeten wachten en dat u dat "Vervang HVAC XYZ-filter PM" op de achterstallig onderhoud moet zetten.

Uitgestelde onderhoudskosten en gevolgen

Aanvankelijk was ik van plan om grote problemen te bespreken die je kunt tegenkomen als je een grote onderhoudsachterstand hebt.

Maar dat weet je allemaal al. U weet dat activa die niet routinematig worden onderhouden, productiviteit verliezen, minder veilig zijn en eerder moeten worden vervangen. U weet ook dat een berg onvoltooide onderhoudstaken op de lange termijn zal resulteren in verminderde algehele efficiëntie en meer kosten.

Maar alleen zeggen dat het niet echt een klap uitdeelt. Laten we eens kijken naar enkele cijfers:

- Onderzoek van The Geaslin Group suggereert dat uitgesteld onderhoud, dat het resultaat is van het laten draaien van uw bedrijfsmiddelen tot het defect raakt, vaak zal resulteren in exponentiële kosten die snel uit de hand kunnen lopen.

- Een tijdje terug verklaarde Rick Biedenweg, de president van Pacific Partners Consulting Group dat "Elke $ 1 aan uitgesteld onderhoud $ 4 kost aan kapitaalvernieuwingsbehoeften in de toekomst." In wezen betekent dit dat voor elke dollar die u nu niet uitgeeft aan noodzakelijk onderhoudswerk, dit u later wel 4 keer meer zal kosten.

Vanuit welke hoek je het ook bekijkt, uitgesteld onderhoud lijkt iets dat je aan de lijn moet houden als je niet wilt dat het je in je reet bijt.

Laten we dus eens kijken wat u kunt doen om uw achterstand in uitgesteld onderhoud weg te werken.

Hoe u uw achterstallig onderhoud kunt verminderen

Laten we eerlijk zijn - als u een grote achterstallige onderhoudsachterstand heeft, zullen er een aantal dingen moeten veranderen. Hoe groot deze wijzigingen moeten zijn, hangt af van uw huidige workflow en hoe u op dit moment omgaat met achterstallig onderhoud.

Hier zijn 6 stappen die u kunt gebruiken om een efficiënte workflow op te zetten die u zal helpen uw onderhoudsachterstand te verminderen.

Stap #1:Meet gegevens en maak een lijst

Voordat je concrete maatregelen kunt nemen, moet je een duidelijk overzicht hebben van hoeveel werk je te wachten staat.

Dus het eerste dat u hoeft te doen, is alle taken die gedaan moeten worden op één lijst te zetten:

- Als je meerdere documenten en spreadsheets gebruikt om de onderhoudsachterstand bij te houden, zet alles dan over naar één document.

- Praat met onderhoudstechnici en machinebedieners om te zien of er andere problemen zijn die niet zijn gemeld (of werkverzoeken die verloren zijn gegaan/misplaatst).

- Bereken daarna voor elke taak hoeveel middelen (tijd, reserveonderdelen, budget) u nodig heeft om deze te voltooien. Voor dingen die u niet nauwkeurig kunt inschatten, kunt u de onderhoudslogboeken van uw apparatuur en andere onderhoudsgeschiedenisbestanden raadplegen. Het is immers onwaarschijnlijk dat u veel taken op uw onderhoudsachterstand zult hebben met betrekking tot problemen die voor het eerst zijn opgetreden.

Stap #2:ROI berekenen en prioriteit geven aan kritieke taken

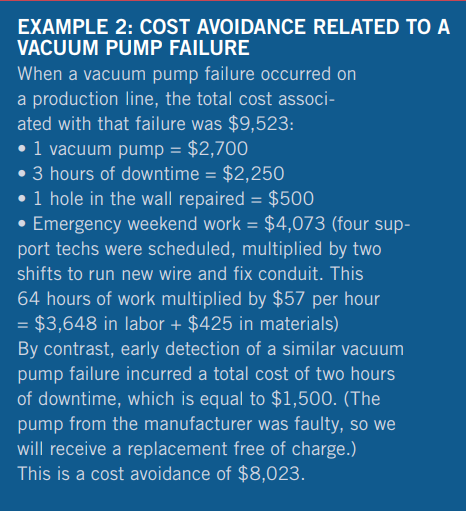

Nu je een lijst hebt met dingen die je moet doen, moet je beslissen in welke volgorde je ze wilt doen. Een goede manier om dat te doen is door een ROI-berekening te maken.

Begin met te bepalen wat de impact is als een bepaalde taak niet is voltooid. Als u weet hoeveel middelen u moet investeren om een taak te voltooien en hoeveel geld u kunt verliezen als u deze onbeheerd achterlaat, is het niet moeilijk om te berekenen hoeveel u bespaart (of hoeveel verdere kosten u vermijden) door er meteen naar te neigen.

De bovenstaande schermafbeelding is afkomstig uit de handleiding van Plant Services over het berekenen van de onderhouds-ROI. Hoewel u het hele proces niet zomaar kunt kopiëren/plakken precies zoals het hierboven is beschreven, kunt u een vergelijkbaar principe gebruiken om de negatieve impact van specifieke uitgestelde onderhoudstaken en mogelijke besparingen te laten zien als u deze problemen oplost voordat ze grotere gevolgen hebben. problemen.

Wanneer u dit doet, wordt het veel gemakkelijker om te beslissen hoe u prioriteit geeft aan uitgesteld onderhoud en welke taken bovenaan uw lijst moeten staan.

Stap #3:Benodigde middelen toewijzen

Het toewijzen van benodigde resources is misschien wel de meest uitdagende stap op deze lijst, vaak omdat een gebrek aan resources de belangrijkste boosdoener is voor uitgesteld onderhoud.

Of het nu gaat om oude versleten activa die nauwelijks meer de moeite waard zijn om te repareren, gebrek aan mankracht of gebrek aan reserveonderdelen, het is onwaarschijnlijk dat het beter wordt zonder noodzakelijke investeringen. Dat brengt ons bij één ding waar elke onderhoudsmanager bang voor is:het hogere management om meer geld vragen.

Het is geen geheim dat het hogere management er een hekel aan heeft om geld te vragen, vooral van de onderhoudsafdeling. Daarom moet je voorbereid naar ze toe komen. Je moet ze kunnen laten zien dat het in HUN belang is om je budget te verhogen, want dat zal HEN op de lange termijn meer geld besparen.

Dit is waar je berekeningen uit de vorige stap extra handig worden. Gebruik ze om de mogelijke blootstelling van uitgesteld onderhoud te illustreren, evenals hoeveel geld u bespaart als u deze taken kunt uitvoeren voordat ze meer problemen veroorzaken.

Een ding dat ze je misschien vertellen, is dat je gewoon meer georganiseerd en efficiënter moet zijn. Om te bewijzen (voor uzelf, maar ook voor het hogere management) dat dit niet het geval is, kunt u het volgende doen.

Dit kan met de hand worden gedaan, maar het kan even duren voordat de benodigde informatie is verzameld. Hopelijk heb je een CMMS en kun je de gegevens ervan gebruiken om je punt te bewijzen:

- Ondersteuning bij gebrek aan reserveonderdelen argument. Haal gegevens over de activageschiedenis tevoorschijn en vergelijk hoe originele onderdelen (van de oorspronkelijke fabrikant) versus 'nep'-onderdelen (goedkopere onderdelen van derden of geïmproviseerde zelfgemaakte oplossingen) zich gedragen. De cijfers laten zien dat originele onderdelen veel langer meegaan, minder tijd in beslag nemen om te implementeren en minder onverwachte storingen veroorzaken - en dat betekent minder werk en minder kosten. Metrieken zoals MTBF en MTTR kunnen in deze context nuttig zijn om te bekijken.

- Ondersteuning voor gebrek aan mankracht argument. Kijk naar de algemene onderhoudsgeschiedenis en haal eruit hoeveel werkorders er elke week/maand worden uitgevoerd in vergelijking met het aantal PM's en werkverzoeken dat binnenkomt. Bekijk ook hoeveel overuren er worden gemaakt en hoeveel dat de vast op maandbasis. Dit kan een goed argument zijn om te laten zien dat je gewoon meer mensen moet aannemen.

Als uit de gegevens iets anders blijkt, is dit een goede indicatie dat je mogelijk alles hebt wat je nodig hebt en alleen interne processen en middelen efficiënter moet reorganiseren.

Stap #4:Reorganiseer en begin met het implementeren van preventieve maatregelen

Afgezien van budgetkwesties, is de meest voorkomende reden voor het uitstellen van onderhoudstaken simpelweg te veel reactief onderhoud. Wachten om branden te blussen als ze zich voordoen, betekent dat je niets onder controle hebt en deze cyclus leidt ongetwijfeld tot meer werk later.

Een manier om dat te voorkomen, is door preventieve maatregelen te nemen. Om u op het juiste pad te helpen, hebben we uitgebreide handleidingen geschreven over hoe u kunt overschakelen van reactief naar preventief onderhoud en hoe u een preventief onderhoudsprogramma kunt ontwikkelen.

Als je al in het overgangsproces zit en je wilt weten hoe je je PM-plan kunt optimaliseren, bekijk dan onze checklist hieronder.

Naast het implementeren van CMMS en proactieve maatregelen, kunt u ook kijken naar:

- ploeglengte/aantal mensen in de ploeg wijzigen

- wijzig hoe Word Orders worden geïnitieerd en gevolgd (als u geen CMMS gebruikt, kan het hebben van één vak voor werkverzoeken en één vak voor alle woordopdrachten die moeten worden gedaan, u helpen uw arbeidsmiddelen verder uit te breiden)

- als je geen CMMS hebt, kun je proberen Facebook Messenger, WhatsApp, Viber of een vergelijkbare communicatie-app te gebruiken om alle relevante partijen in één groep te houden en belangrijke informatie efficiënter te communiceren

- een duidelijke communicatieketen opzetten zodat mensen weten naar wie ze toe gaan, afhankelijk van het probleem dat ze hebben

Voor een diepgaande kijk op CMMS, bekijk onze gids Wat is een CMMS-systeem en hoe werkt het.

Stap #5:Voer uw onderhoudsprogramma uit met Limble CMMS

Het runnen van een efficiënt onderhoudsteam zonder enige softwareondersteuning is moeilijk, zo niet onmogelijk. Met alle voordelen van flexibiliteit en workflowoptimalisatie die horen bij mobiel CMMS, zoals...

- hogere productiviteit (minder administratieve taken, snellere informatiestroom

- verbeterde communicatie (onmiddellijke meldingen, eenvoudigere samenwerking tussen technici op locatie en elders)

- meer verantwoording (wie deed wat en hoe lang het duurde)

- betere organisatie (het maken van een preventief onderhoudsplan is een makkie, gemakkelijker volgen en toewijzen van werk)

- grotere gegevensnauwkeurigheid (voorraadbeheer, overzicht van werkschema's, gebruikspercentages, activageschiedenis, enz. - nauwkeurige rapporten stimuleren weloverwogen beslissingen)

...het is gemakkelijk in te zien waarom.

Uiteindelijk werd onderhoudssoftware ontwikkeld met als enig doel onderhoudsprofessionals te helpen efficiënter te zijn in wat ze doen. Georganiseerde onderhoudsafdelingen die over redelijke budgetten beschikken, zouden zelden problemen moeten hebben met grote onderhoudsachterstanden.

Als u worstelt met uitgesteld onderhoud en u geen onderhoudssoftware gebruikt, moet u serieus overwegen om Limble CMMS te implementeren, aangezien we goed zijn in mensen helpen zich te organiseren.

De sleutel is om consistent te zijn

Het hebben van een geweldig onderhoudsplan en de beste beschikbare software zal niet veel betekenen als u geen best practices opstelt die profiteren van deze bronnen - en ervoor zorgt dat iedereen ze volgt.

Achterstallig onderhoud zal niet van de ene op de andere dag verdwijnen, maar met consistent werk en redelijk hoger management zou u het onder controle moeten kunnen houden.

Als u geïnteresseerd bent in andere manieren waarop Limble uw onderhoudsafdeling kan helpen verbeteren, aarzel dan niet om contact met ons op te nemen, we staan altijd klaar voor een praatje.

Onderhoud en reparatie van apparatuur

- Een vochtigheidssensor controleren en kalibreren

- Decoderen van software voor preventief onderhoud:wat het doet en hoe het te gebruiken

- Hoe u het onderhoud proactief kunt houden

- Kosten en geschatte vervangingswaarde

- Hoe een investering in onderhoud en betrouwbaarheid te rechtvaardigen

- Houd het onderhoud eenvoudig:gebruik zintuigen en gevoeligheid

- Hoe de kosten van een CMMS te rechtvaardigen

- 4 belemmeringen voor het adopteren van onderhoudsbeheersoftware (en hoe deze te overwinnen)

- Hoe de gezondheid en veiligheid in de productie te verbeteren?

- Machineonderhoud:definitie en tips

- Hoe u kunt voorkomen dat uw onderwagen doorzakt