Inactieve tijd - definitie, oorzaken en hoe deze te verminderen

Inactieve tijd is een uitdrukking die u vaak zult horen in de productie- en personeelsbeheerruimte, omdat deze nauw verbonden is met productiviteit.

Het is niet moeilijk om te zeggen dat organisaties, door de inactieve tijd te verminderen, een boost aan hun bedrijfsresultaten kunnen zien. Om dit echter in praktijk te brengen, moet u eerst begrijpen wat inactieve tijd is en wat niet.

In dit overzicht zullen we de inactieve tijd definiëren, laten zien hoe u deze kunt berekenen, de meest voorkomende oorzaken van inactieve tijd bespreken en stappen beschrijven die u kunt doen om de inactieve tijd in uw organisatie tot een minimum te beperken.

Wat is inactieve tijd?

Inactieve tijd is een periode waarin een asset (machine of een werknemer) klaar en beschikbaar is, maar niets productiefs doet. Dit is de reden waarom inactieve tijd soms wordt aangeduid als wachttijd .

Inactieve tijd is wanneer een machine wacht op invoermateriaal. Het is een kantoormedewerker die wacht tot de internetverbinding terugkomt. Een vrachtwagen op een bouwplaats die wacht op een graafmachine om te bewegen zodat hij zijn doellocatie kan bereiken. Het is een onderhoudsmonteur die wacht tot er een cirkelzaag beschikbaar komt zodat hij zijn werk kan afmaken.

De reden waarom u de inactieve tijd wilt begrijpen en bijhouden, is omdat het wijst op de kloof tussen uw bestaande output en uw theoretisch maximale productiviteitsniveau. Simpel gezegd, elke minuut dat uw machine of werknemer inactief is, is een minuut aan productiviteitsverlies .

Dat gezegd hebbende, geen enkel bedrijf kan 100% efficiënt draaien. Een zekere mate van inactiviteit is onvermijdelijk. Het doel van elke manager zou alleen moeten zijn om de inactieve tijd tot een minimum te beperken, niet om deze te elimineren. Het elimineren van inactieve tijd is bijna onmogelijk en kan alleen worden overwogen voor gesloten, sterk geautomatiseerde systemen.

Idle time =downtime?

Inactieve tijd niet gelijke stilstand. Hoewel de machine in beide gevallen niets productiefs doet, ligt het belangrijkste verschil in waarom gebeurt dat.

In de context van abnormale inactieve tijd is de machine in staat om zijn beoogde functie uit te voeren, maar om een bepaalde reden doet hij dat niet. Er zijn veel mogelijke oorzaken van inactiviteit van de machine zoals:

- geen input grondstof

- wachten tot een andere machine zijn werk afmaakt

- verschillende workflow- en procesinefficiënties

- de productie moet worden vertraagd of stopgezet (om redenen zoals voorraad op volle capaciteit)

- stroomstoringen of soortgelijke technische problemen die geen verband houden met de machine zelf

- …

Als we het hebben over uitvaltijd van machines, is het activum niet operationeel vanwege een van de volgende twee redenen:

- Gepland onderhoud: Dit is het moment waarop u geplande uitvaltijd plant om preventief onderhoud aan een activum uit te voeren. Dit wordt soms . genoemd normale inactieve tijd omdat gepland onderhoud iets is dat moet worden uitgevoerd om de machines in goede staat te houden.

- Machinestoring: Onverwachte machinestoring die verholpen moet worden voordat de machine weer verder kan. Kan zijn aangeduid als abnormale inactieve tijd aangezien het een gebeurtenis vertegenwoordigt waar wij geen controle over hebben en die de algehele bedrijfsproductiviteit schaadt.

In het algemeen geldt dat als we het hebben over inactieve tijd, de asset kan draaien, maar niet . En als we het hebben over uitval van apparatuur, dan draait de machine niet omdat het niet kan .

Vanwege dit verschil moeten onderhoudsteams geplande en ongeplande machine-stilstand afzonderlijk volgen van inactieve tijd.

Reactief onderhoud verminderen met 73,2%

Bekijk de resultaten van Red Hawk met Limble

Lees onzeCasestudy

Hoe de inactieve tijd berekenen?

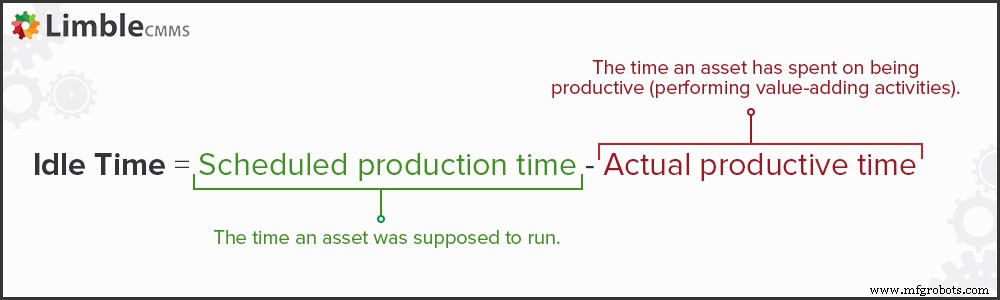

Inactieve tijd vertegenwoordigt het verschil tussen de tijd dat een asset volgens de planning moet draaien en hoeveel daadwerkelijke productieve uren zijn besteed.

In een dienst van 8 uur kan een werknemer bijvoorbeeld 7 uur en 20 minuten productief werk bijhouden. Dit suggereert dat ze 40 minuten inactieve tijd hadden, ervan uitgaande dat ze alles nauwkeurig bijhielden op tijdbasis.

Als we het over machines hebben, wordt het een beetje ingewikkelder omdat je onderscheid moet maken tussen wanneer een machine net is ingeschakeld en het daadwerkelijke productieve werk.

Stel je voor dat je een machine hebt die 16 uur werkt. Laten we voor dit voorbeeld zeggen dat het 10 minuten nodig heeft om op te starten, 5 minuten om uit te schakelen, een pauze van 30 minuten heeft om schoon te maken en 15 minuten wordt gestopt voor een ploegenwissel.

Met andere woorden, de machine zou 15 uur productief werk moeten doen of 900 minuten .

Men kan zich gemakkelijk een situatie voorstellen waarin een machine stationair draaide:

- 5 minuten per uur wachten op invoermateriaal (75 minuten in totaal)

- 10 minuten omdat een ploegenwissel 25 minuten duurde in plaats van de gebruikelijke 15 minuten

- 40 minuten omdat een andere machine in de productielijn onverwacht uitvalt

Dit zou allemaal neerkomen op 125 minuten inactiviteit.

Moet je het terugbrengen tot nul? Niet noodzakelijk. Misschien zijn die 5 minuten per uur ook nodig voor machinebedieners om de nodige pauzes te nemen of dingen op te ruimen. Dat gezegd hebbende, zou je zeker willen dat er geen tijd is om stil te staan als gevolg van ongeplande machinestoringen.

Veelvoorkomende oorzaken van inactiviteit

Voordat we de beste werkwijzen schetsen om het te verminderen, laten we kort de veelvoorkomende oorzaken van inactiviteit bespreken:

- Inefficiënties van werknemers: Werknemers zijn geen machines en sommige zijn efficiënter dan andere. Ze hebben pauzes nodig om burn-out te voorkomen. Sommige inefficiënties zijn het gevolg van nieuw aangeworven medewerkers die een aanpassingsperiode doormaken. Om de inefficiëntie van werknemers aan te pakken, kunt u werken aan het verbeteren van uw onboardingproces en een bedrijfscultuur ontwikkelen waarin iedereen zijn of haar eigen gewicht moet dragen.

- Proces- en workflowinefficiënties: Slecht geoptimaliseerde productie- en bedrijfsprocessen, wachten op goedkeuringen en gebrek aan beschikbare tools om toegewezen werkorders uit te voeren, zijn zaken waar u naar moet kijken om inefficiënties in processen en workflows te verminderen.

- Defecte apparatuur: Onverwachte machinestoringen kunnen ernstige operationele problemen veroorzaken. Onderhoudsafdelingen moeten een CMMS-systeem gebruiken en een proactief onderhoudsplan hebben voor alle activa met gemiddelde en hoge prioriteit.

- Ongevallen en natuurrampen: Dingen die meestal buiten onze controle liggen. Het is meestal logischer om te proberen je voor te bereiden op dergelijke gebeurtenissen dan te proberen ze te voorkomen.

Hoe verminder je de inactieve tijd?

Een vraag die je jezelf moet stellen voordat we in bruikbare tips duiken, is iets waar we al eerder op gezinspeeld hebben:Wil je zelfs een einde maken aan inactieve tijd?

Dit is vooral belangrijk als we het over werknemers hebben. Je kunt niet verwachten dat mensen elke seconde van de dag productief zijn. Er is een reden waarom de meeste scholen en universiteiten werken in blokken van 40-60 minuten met korte pauzes. Om burn-out te voorkomen en de algehele productiviteit daadwerkelijk te verbeteren, suggereren verschillende onderzoeken een ideaal werkblok is tussen 50-90 minuten met pauzes van 5-20 minuten.

Dingen zijn anders als we het over machines hebben, want het is niet zo dat ze moe worden, hun concentratie verliezen en een puinhoop maken. Dat gezegd hebbende, zijn er ook redenen om niet alle machines tot het uiterste te drijven. Hoewel machines niet moe worden, raken ze wel versleten. Sommige machines hebben bijvoorbeeld componenten die bepaalde temperatuurniveaus niet mogen overschrijden. Een beetje rust is misschien net wat ze nodig hebben om af te koelen.

Dat zijn specifieke gevallen waar u rekening mee wilt houden.

Het lijdt echter geen twijfel dat een hoge hoeveelheid inactieve tijd iets is dat moet worden aangepakt, omdat het een organisatie op de lange termijn kan ruïneren - hetzij door productiviteitsverlies, hetzij door daadwerkelijke kostenstijgingen zonder toegevoegde waarde (dit is vooral merkbaar in de bouw- en transportindustrie door de kosten van verspilde brandstof van de machines en vrachtwagens die niet actief zijn).

Hier zijn een paar manieren waarop u de inactieve tijd kunt verminderen en de productiviteit kunt verbeteren:

#1) Optimaliseer uw workflow

Zoals we eerder vermeldden, zijn inefficiënties in de workflow en processen een veelvoorkomende oorzaak van inactiviteit. Daarom zou elke organisatie moeten werken aan het opsporen en elimineren van knelpunten en andere problemen die worden veroorzaakt door deze inefficiënties.

De eerste stap bij het oplossen van een probleem is je realiseren dat je er een hebt. Als u wilt controleren of inactieve tijd uw afdeling schaadt, moet u eerst een programma implementeren voor het bijhouden en rapporteren van productieve versus niet-productieve tijd.

Om de inactiviteit van de medewerkers te verminderen, kunt u:

- kijk naar meer evenwichtige planningen en werklast, vooral voor grotere projecten met meerdere teamleden waarbij de ene taak moet worden voltooid voordat de volgende kan beginnen

- elimineer onnodige administratieve taken (zoals (pre)goedkeuringen, één ding op meerdere plaatsen volgen, enz.)

- duidelijke bedieningsprocedures creëren voor routinetaken (in de onderhoudsruimte zou dit zich vertalen in het creëren van zaken als standaardbedieningsprocedures en checklists voor preventief onderhoud)

- zorg ervoor dat werknemers tools beschikbaar hebben wanneer ze die nodig hebben (of het nu een moersleutel is of toegang tot een projectmanagementtool)

- gebruik lean praktijken

Als het gaat om workflow-optimalisaties voor machines, zijn uw opties op de een of andere manier beperkt omdat u niet kunt veranderen hoe een machine werkt. Je kunt nog steeds kijken naar:

- machines zo rangschikken dat de output van de ene machine efficiënt stroomt om de input te zijn voor een andere machine

- je hebt voldoende gekwalificeerd personeel om de machines te ondersteunen/bedienen

- zoek naar manieren om de productie-output te maximaliseren en de actieve tijd van uw bedrijfsmiddelen te vergroten

#2) Houd uw activa in goede staat

Het onvermijdelijke feit is dat beschadigde activa hun maximale productiviteitsniveau niet kunnen bereiken. Als de middelen niet op hun volledige capaciteit werken, betekent dit dat er ruimte is voor verbetering.

Hier zijn een paar tips om activa in topconditie te houden:

- zet belangrijke activa op een preventief onderhoudsplan

- implementeer conditiebewaking en autonoom onderhoud om verslechtering van de apparatuur zo vroeg mogelijk op te sporen

- gebruik (grond)materiaal van hoge kwaliteit

- verminder het aantal geïmproviseerde oplossingen en reserveonderdelen van lage kwaliteit en probeer voornamelijk OEM-goedgekeurde vervangende onderdelen te gebruiken

- mobiel CMMS gebruiken om ervoor te zorgen dat het vereiste onderhoudswerk wordt gedaan - en dat het op tijd wordt gedaan

#3) Verbeter de informatiestroom

Deze tip zou gemakkelijk "communicatielijnen verbeteren" kunnen heten ” omdat het idee in principe hetzelfde is.

Er is een theorie dat de belangrijkste reden waarom bedrijven falen (corruptie en illegale handelspraktijken daargelaten) is omdat ze te stijf en inefficiënt worden. Met andere woorden, wanneer een markt hen dwingt te veranderen, zijn ze niet wendbaar genoeg om structurele veranderingen snel genoeg door te voeren en raken ze achter bij de concurrentie.

Dit sluit mooi aan bij inactieve tijd. Naarmate de organisatie groeit, groeit ook het aantal administratieve taken omdat de afdelingen meer informatie moeten uitwisselen.

Als een vraag door verschillende managementniveaus moet voordat een medewerker een duidelijk antwoord krijgt, gaat er veel tijd verloren aan het wachten op goedkeuringen.

Een oplossing hiervoor is om, waar mogelijk, tussenpersonen te elimineren , leg duidelijk vast wie waarvoor verantwoordelijk is en zorg voor directe communicatiekanalen tussen partijen die van elkaar afhankelijk zijn.

Andere oplossingen, vooral in de kantooromgeving, bestaan uit het gebruik van beschikbare softwareoplossingen om de communicatie te versnellen, taken te automatiseren die kunnen worden geautomatiseerd, werk te volgen en nuttige rapporten te genereren. Toevallig zijn dit allemaal dingen die een CMMS doet voor een onderhoudsafdeling.

Identificeren, inzoomen, corrigeren

Uitzoeken of inactiviteit een probleem is voor uw organisatie is vaak veel gemakkelijker dan het verminderen ervan.

De grootste uitdaging is om de oorzaak van inactieve tijd te achterhalen . Laat een machine stationair draaien omdat het productieproces inefficiënt is? Komt het doordat een voorgaande machine in de productielijn niet op volle capaciteit draait? Is het omdat inputmateriaal van lage kwaliteit resulteert in meer interventie van machineoperators, waardoor de productie wordt vertraagd? Is het een combinatie van verschillende redenen?

Hoewel het verminderen van de inactieve tijd niet altijd zo eenvoudig is als we zouden willen, maakt het effect dat het kan hebben op uw bedrijfsresultaten het de moeite waard.

Onderhoud en reparatie van apparatuur

- Hoe de huidige datum en tijd in Python te krijgen?

- Hoe productiesystemen te optimaliseren en tijd te besparen

- Hoe het energieverbruik in de productie te verminderen?

- 4 belangrijke oorzaken van uitval van schakelapparatuur en hoe deze te vermijden

- Wat is lasrook? - Gevaren en hoe deze te verminderen?

- Wat is lasspatten en hoe kan het worden verminderd?

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- Hoe u de omsteltijd kunt verkorten met SMED en standaardwerk?

- Hoe u uitvaltijd kunt verminderen en de productiviteit kunt verhogen?

- Hoe u de vrachtkosten kunt verlagen

- Hoe u de trainingstijd voor robotlassen kunt verkorten?