Frequenties instellen voor preventieve onderhoudsinspecties

Voor degenen onder u die zich willen overgeven aan de details van het instellen van inspecties voor preventief onderhoud (PM), laten we beginnen met te definiëren wat ik bedoel met inspecties. Inspecties omvatten alle objectieve inspecties (we meten iets) met behulp van een instrument, bijvoorbeeld een trillingsanalysator, een infraroodcamera, een voltmeter, een flowmeter of ultrasone apparatuur. Onder inspecties vallen ook alle subjectieve inspecties (kijk-luister-voel-geur). Om inspectiefrequenties in te stellen, moeten we begrijpen wat een storingsontwikkelingsperiode is.

De storingsontwikkelingsperiode (FDP), door sommigen ook wel de Pf-curve genoemd, is de tijdsperiode vanaf het moment dat het mogelijk is om een storing te detecteren totdat we een storing hebben. Er is sprake van een storing wanneer een systeem of apparaat correct werkt binnen bepaalde parameters, maar tekenen van problemen vertoont.

Een centrifugaalpomp kan bijvoorbeeld caviteren, maar levert nog steeds de vereiste stroom voor de operatie. We hebben een storing, maar geen storing. De cavitatie in ons voorbeeld zal uiteindelijk uitgroeien tot een storing. De storing treedt op wanneer de pomp niet in staat is zijn beoogde functie uit te voeren.

De FDP is het tijdsverschil tussen de storing en de storing. Als de pomp om 6 uur 's ochtends begon te caviteren en om 18 uur kapot ging. vier dagen later is de FDP 108 uur.

Inspectiefrequentie

De inspectiefrequentie moet grofweg FDP zijn, gedeeld door twee. Als de storingsontwikkelperiode bijvoorbeeld 14 dagen is en we hebben wat tijd nodig om het correctief onderhoud voor die storing te plannen en in te plannen, dan denk ik dat een redelijke inspectiefrequentie zeven dagen is (FDP/2). Als de inspectiefrequentie langer is dan 14 dagen, kunnen we de storing missen en hebben we pech. Onze vuistregel is dus:

Inspectiefrequentie =FDP/2.

Het echte probleem is echter dat we niet weten wat de FDP is. Er is geen standaard, geen documentatie. De meeste planten hebben meestal geen geschiedenis op FDP. Dus wat doe je? Laten we dieper graven met wat aanvullende informatie.

Inspectietools De FDP wijzigen

We moeten ook begrijpen dat de FDP verandert wanneer we toegang hebben tot betere tools. We kunnen bijvoorbeeld een probleem met een kussenbloklager detecteren door ernaar te luisteren door een schroevendraaier tegen ons oor (en het lager) te houden. Deze methode kan ons een waarschuwingsperiode van enkele dagen geven (gemiddeld, afhankelijk van de situatie).

Als we echter een trillingsanalysator kopen, kunnen we dezelfde storing waarschijnlijk minstens zes weken van tevoren detecteren. De storing is hetzelfde, maar de FDP is veranderd. De enige reden waarom we inspectietools kopen, is voor het grootste deel om de FDP nauwkeurig uit te breiden.

In werkelijkheid hangt het vermogen om een storing te detecteren en de FDP ook af van:

- het vermogen van de persoon om de inspectie uit te voeren;

- de omgeving (verlichting, temperatuur, binnen vs. buiten, enz.);

- operationele parameters op het moment van inspectie;

- ontwerp en toegankelijkheid van apparatuur;

- en nog veel meer.

Veel variabelen

Elk onderdeel heeft veel faalmodi en elke faalmodus heeft verschillende FDP's. We weten ook dat elke FDP kan veranderen afhankelijk van het inspectiegereedschap, de techniek, de persoon die de inspectie uitvoert en meer. Bovendien draait elk onderdeel met verschillende snelheden, verschillende belastingen en in een andere omgeving. Alles is anders. Nu zitten we in de problemen.

Op dit punt van redeneren gaan veel planten naar mijn mening de verkeerde kant op. Sommige fabrieken komen tot de conclusie dat er een enorme studie moet worden gedaan om de antwoorden op al deze vragen te vinden. Waarom is dit geen goede aanpak? Het is niet omdat u in 999 van de 1.000 keer niet over de gegevens beschikt die u nodig hebt om de analyse uit te voeren.

Zelfs als je dat deed, is de beste waar voor je geld meestal om je mensen te laten trainen en vervolgens inspecties uit te voeren in plaats van een grote analyse uit te voeren. Wat je krijgt als je een gecompliceerde analyse zonder gegevens doet, is een wilde, enigszins onderbouwde gok met veel werk. Dus laten we niet de ingewikkelde analyse doen en in plaats daarvan een wilde, enigszins onderbouwde gok doen met behulp van onze ervaring en 99,9 procent van het werk uitsluiten? Klinkt dat goed voor je?

Een wilde, enigszins ontwikkelde gok

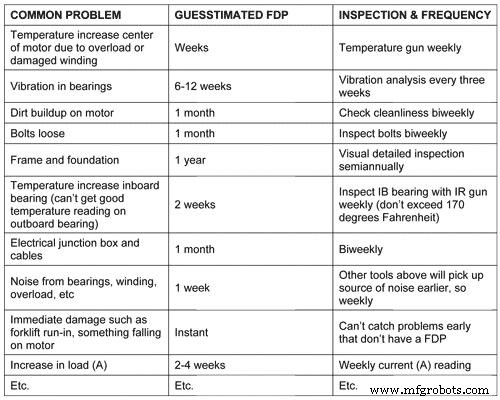

Laten we eens kijken naar enkele typische problemen met een AC-motor. Dit is lang niet alle faalwijzen. Als je bijvoorbeeld de SKF-handleiding bekijkt, heeft een lager meer dan 50 storingsmodi. Daarom moeten we naar de veelvoorkomende problemen kijken.

Voorbeeld:AC-motor, 125 pk, 80 procent belasting, 24/7 werking, stoffige omgeving

Zoals hierboven vermeld, zijn er nog veel meer faalwijzen. Ik heb een aantal veelvoorkomende problemen gekozen om mijn punt te illustreren.

Als we naar de rechterkolom kijken, zijn er veel verschillende inspectiefrequenties, ook als we een vereenvoudigde analyse doen. Onze schattingen zijn slechts giswerk en zullen variëren als gevolg van wie de inspectie uitvoert, het type gereedschap en de omgeving, dus we moeten de cijfers niet al te serieus nemen; het zijn schattingen.

Ik zou daarom kijken naar enkele van de kortere inspectie-intervallen en daar enkele van de langere inspectie-intervallen aan toevoegen, aangezien we de langere inspecties net zo goed kunnen doen als we daar zijn. Het duurt niet te lang om ze te maken, en we gissen alleen naar de intervallen.

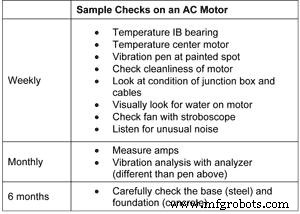

Als ik naar deze AC-motor kijk, zou ik ze als volgt groeperen in een typische procesfabriekomgeving:

Opmerking:Normen voor preventief onderhoud en conditiebewaking worden verkocht door Noria.

Andere inspecties

Als het een kritieke motor is, wilt u misschien een volledige motoranalyse doen of een eenvoudige lekkage naar aarde. Ik moet nog een leverancier hebben die kan uitleggen wat de geschatte FDP hun tools gebruikt voor de bovenstaande inspecties.

Veelvoorkomende logische fout

De inspectiefrequenties zijn gebaseerd op FDP, niet op de levensduur van het onderdeel, noch op de kriticiteit.

De levensduur van een onderdeel heeft niets te maken met de inspectiefrequentie. Een fabriek van wereldklasse kan bijvoorbeeld een gemiddelde levensduur van 18 jaar hebben. Sommige motoren gaan acht jaar mee en sommige 25 jaar. De FDP voor deze motoren ligt echter hoogstwaarschijnlijk in de periode van één tot vier weken, dus levensduurstatistieken hebben niets te maken met inspectiefrequentie. Een veelvoorkomend onjuist argument is "we hebben dit onderdeel drie jaar lang geïnspecteerd en geen problemen gevonden.

Daarom verlengen we de inspectiefrequentie van een week naar twee weken.” Het feit dat je geen probleem hebt gevonden heeft niets te maken met de FDP. Het is niet veranderd alleen omdat het onderdeel goed werkt. Zodra dat onderdeel uitvalt, kan het na 15 jaar zijn, de FDP kan nog steeds twee weken zijn en u moet het opvangen. Als u de inspectieperiode wijzigt in twee weken, is er ongeveer 50 procent kans dat u deze mist.

Kritiek heeft geen invloed op de FDP, maar is praktisch een factor wanneer we inspectiefrequentie toewijzen.

Onze AC-motorlagers zijn even cruciaal voor onze basis voor de werking van de motor. Als een van beide faalt, stopt de motor. De FDP en de inspectiefrequentie zijn echter verschillend omdat we de inspectiefrequentie baseren op de FDP.

De kriticiteit van de motor kan de selectie van de inspectiefrequentie veranderen omdat we niet zeker zijn van de FDP. De FDP is een gok. Een zeer kritisch onderdeel kan dus vaker worden gecontroleerd omdat we de FDP niet echt kennen. Het is een verzekeringspolis.

Samengevat …

- Inspectiefrequenties zijn gebaseerd op FDP, niet op kriticiteit of levensduur van componenten.

- De FDP is vrijwel onmogelijk te voorspellen. We kunnen echter vrij goed raden wat het is.

- Als u niet over zeer goede historische gegevens beschikt over wat de FDP is, verspil dan uw tijd niet aan het maken van een grote studie. Maak een redelijke schatting. Daar kom je sowieso mee uit bij een onderzoek zonder data.

- Als je de FDP-gegevens hebt, vraag dan of het niet beter is om mensen te trainen in het uitvoeren van inspecties en het plannen en plannen van corrigerende maatregelen in plaats van een groot FDP-onderzoek te doen. Meestal is het beter om de tijd aan de uitvoering te besteden.

Onderhoud en reparatie van apparatuur

- Preventief onderhoud echt voor u laten werken

- Preventief onderhoud:een overzicht

- Deel de verantwoordelijkheid voor het behalen van preventief onderhoud

- Preventief onderhoud voor motoroverleving

- Preventieve onderhoudssoftware gebruiken voor productie

- Gepland preventief onderhoud (PPM) uitvoeren

- Werkopdrachten voor preventief onderhoud plannen

- Wat is preventief onderhoud?

- Hoe de uitvoering van preventief onderhoud verbeteren?

- Hoe cruciaal preventief onderhoud is in termen van geld besparen?

- Hoe u de onderhoudskosten voor uw graafmachines kunt verlagen