Oorzaken en oplossingen van werkstukvervorming in bewerkingscentrum

Voor mechanische bewerking is het concept van gelijkenis fataal. Als een product dat er hetzelfde uitziet, wordt gebruikt in combinatie met andere producten, zullen de defecten blijven toenemen, waardoor de verwerkingskwaliteit van de fabriek niet voldoet aan de vereisten voor hoogwaardige precisieproductie. We weten allemaal dat het probleem van de vervorming van het werkstuk in bewerkingscentra moeilijker op te lossen is, dus we moeten eerst de redenen voor de vervorming analyseren en vervolgens tegenmaatregelen nemen.

1. Het materiaal en de structuur van het werkstuk beïnvloeden de vervorming

De hoeveelheid vervorming is evenredig met de complexiteit van de vorm, aspectverhouding en wanddikte, en evenredig met de stijfheid en stabiliteit van het materiaal. Daarom wordt de invloed van deze factoren op de vervorming van het werkstuk zoveel mogelijk beperkt bij het ontwerpen van onderdelen. Vooral in de structuur van grote onderdelen moet de structuur redelijk zijn. Voor de verwerking is het noodzakelijk om de defecten, zoals de hardheid en porositeit van de onbewerkte plaat, strikt te controleren om de kwaliteit van de onbewerkte plaat te waarborgen en de vervorming van het werkstuk te verminderen.

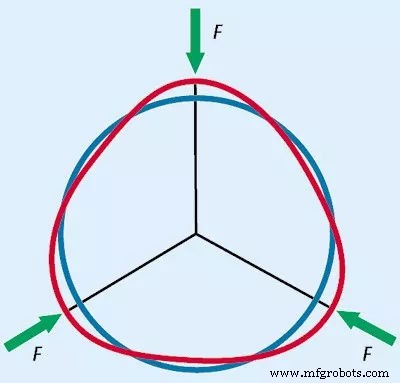

2. Vervorming veroorzaakt door werkstukklemming

T Het juiste klempunt moet worden geselecteerd voor het gebruik van de opspanning, en de juiste klemkracht wordt geselecteerd op basis van de positie van het klempunt.

Maak het klempunt en het steunpunt zo consistent mogelijk, zodat de klemkracht op de steun inwerkt, het klempunt moet zo dicht mogelijk bij het verwerkingsoppervlak liggen en de geselecteerde positie is niet gemakkelijk om klemvervorming te veroorzaken. /P>

Als er klemkrachten in verschillende richtingen op het werkstuk zijn, moet rekening worden gehouden met de volgorde van de klemkrachten.

De klemkracht moet eerst worden toegepast om het werkstuk en de steun in contact te brengen, en het is niet gemakkelijk om te groot te zijn, en de belangrijkste klemkracht die de snijkracht in evenwicht houdt, moet later worden toegepast.

Vergroot het contactoppervlak tussen het werkstuk en de opspanning of gebruik de axiale klemkracht.

Het verhogen van de stijfheid van de onderdelen is een effectieve manier om de klemvervorming op te lossen, maar vanwege de kenmerken van de vorm en structuur van de dunwandige onderdelen heeft het een lagere stijfheid. Op deze manier zal onder invloed van klemkracht vervorming optreden.

Het vergroten van het contactgebied tussen het werkstuk en de opspanning kan de vervorming van het werkstuk tijdens het klemmen effectief verminderen.

Bij het frezen van dunwandige onderdelen wordt bijvoorbeeld een groot aantal elastische persplaten gebruikt om het krachtgebied van de contactdelen te vergroten; bij het draaien van de binnendiameter en buitencirkel van de dunwandige huls, of het nu een eenvoudige gespleten overgangsring of een elastische doorn is, worden Full-arc kaken, enz., Gebruikt om het contactoppervlak te vergroten wanneer het werkstuk wordt vastgeklemd. Deze methode is bevorderlijk voor het dragen van de klemkracht, waardoor de vervorming van de onderdelen wordt vermeden.

Door axiale klemkracht aan te nemen, wordt het ook veel gebruikt in de productie.

Het ontwerp en de fabricage van speciale armaturen kan ervoor zorgen dat de klemkracht op het eindoppervlak werkt, wat de buigvervorming van het werkstuk kan oplossen als gevolg van de dunne wand en de slechte stijfheid van het werkstuk.

3. T de vervorming veroorzaakt door de bewerking van het werkstuk

Door de snijkracht tijdens het snijproces produceert het werkstuk elastische vervorming in de richting van de kracht, wat we vaak het fenomeen van het opgeven van het mes noemen. Er moeten overeenkomstige maatregelen op het gereedschap worden genomen om met dit soort vervorming om te gaan. Het gereedschap moet scherp zijn tijdens het afwerken. Aan de ene kant kan het de weerstand verminderen die wordt veroorzaakt door de wrijving tussen het gereedschap en het werkstuk, en aan de andere kant kan het de warmteafvoercapaciteit van het gereedschap verbeteren bij het snijden van het werkstuk, waardoor het werkstuk wordt verminderd. De resterende interne spanning.

Bij het frezen van grote vlakken van dunwandige onderdelen wordt bijvoorbeeld enkelzijdig frezen gebruikt.

De gereedschapsparameters kiezen voor een grotere instelhoek en een grotere spaanhoek, het doel is om de snijweerstand te verminderen. Omdat dit soort gereedschap licht snijdt en de vervorming van dunwandige onderdelen vermindert, wordt het veel gebruikt in de productie. Bij het draaien van dunwandige onderdelen is een redelijke gereedschapshoek erg belangrijk voor de snijkracht tijdens het draaien, de thermische vervorming die wordt gegenereerd tijdens het draaien en de microscopische kwaliteit van het werkstukoppervlak. De grootte van de spaanhoek van het gereedschap bepaalt de snijvervorming en de scherpte van de spaanhoek van het gereedschap. Grote spaanhoeken verminderen snijvervorming en wrijving, maar te grote spaanhoeken verminderen de wighoek van het gereedschap, verzwakken de gereedschapssterkte, slechte warmteafvoer van het gereedschap en versnellen slijtage.

Gebruik bij het draaien van dunwandige delen van staalmaterialen in het algemeen snelgereedschap met een spaanhoek van 6°~30° en een hardmetalen gereedschap met een spaanhoek van 5°~20°. De vrijloophoek van het gereedschap is groot, de wrijving is klein en de snijkracht wordt dienovereenkomstig verminderd, maar een te grote vrijloophoek zal ook de sterkte van het gereedschap verzwakken. Gebruik bij het draaien van dunwandige onderdelen sneldraaigereedschappen van staal, de vrijloophoek van het gereedschap is 6 ° ~12 °, met gecementeerde hardmetalen gereedschappen is de vrije hoek 4 ° ~12 ° en de grotere vrije hoek wordt gebruikt voor fijne draaien. Bij het nemen van de kleinere rughoek. Bij het draaien van de binnen- en buitencirkels van dunwandige onderdelen is het nemen van een grote instelhoek en het kiezen van het juiste gereedschap een noodzakelijke voorwaarde om de vervorming van het werkstuk op te vangen.

De warmte die wordt gegenereerd door de wrijving tussen het gereedschap en het werkstuk zal het werkstuk ook vervormen tijdens de bewerking, dus wordt vaak gekozen voor snijden op hoge snelheid.

Bij machinale bewerkingen met hoge snelheid wordt, aangezien de spanen in relatief korte tijd worden verwijderd, de meeste snijwarmte door de spanen afgevoerd, waardoor de thermische vervorming van het werkstuk wordt verminderd; ten tweede wordt bij machinale bewerking met hoge snelheid ook de verweking van het materiaal van de snijlaag verminderd. Het kan de vervorming van de verwerking van onderdelen verminderen en de nauwkeurigheid van de grootte en vorm van de onderdelen helpen waarborgen. Daarnaast wordt de snijvloeistof voornamelijk gebruikt om wrijving tijdens het snijproces te verminderen en de snijtemperatuur te verlagen. Het rationele gebruik van snijvloeistof speelt een belangrijke rol bij het verbeteren van de duurzaamheid van het gereedschap, de kwaliteit van het bewerkte oppervlak en de nauwkeurigheid van de bewerking. Om te voorkomen dat onderdelen vervormen, moet daarom redelijkerwijs voldoende snijvloeistof worden gebruikt.

Het gebruik van een redelijke snijhoeveelheid bij de verwerking is een sleutelfactor om de nauwkeurigheid van onderdelen te garanderen.

Bij het verwerken van dunwandige onderdelen met hoge precisie-eisen, wordt over het algemeen symmetrische verwerking toegepast om de spanningen die aan de twee tegenoverliggende zijden worden gegenereerd in een stabiele toestand te brengen, en het werkstuk is glad na verwerking. Wanneer echter een grote hoeveelheid mes in een bepaald proces wordt genomen, zal het werkstuk vervormen door het verlies van evenwicht tussen trekspanning en drukspanning.

De vervorming van dunwandige onderdelen tijdens het draaien is veelzijdig. De klemkracht bij het vastklemmen van het werkstuk, de snijkracht bij het snijden van het werkstuk en de elastische vervorming en plastische vervorming die wordt gegenereerd wanneer het werkstuk het snijden van het gereedschap belemmert, verhoogt de temperatuur van de snijzone en produceert thermische vervorming. Daarom, wanneer we voorbewerken, kan de hoeveelheid teruggrijpen en voer groter zijn; voor afwerking is de hoeveelheid mes over het algemeen 0,2 ~ 0,5 mm, en de hoeveelheid voer is over het algemeen 0,1 ~ 0,2 mm / r, of zelfs kleiner, de snijsnelheid is 6 ~ 120 m / min en de snijsnelheid is zo hoog als mogelijk bij het afronden van het draaien, maar het is niet gemakkelijk om te hoog te zijn. Kies een redelijke hoeveelheid snijwerk om het doel te bereiken om de vervorming van het onderdeel te verminderen.

4. Spanning en vervorming na verwerking

Na verwerking heeft het onderdeel zelf interne spanning. Deze interne spanningsverdelingen bevinden zich in een relatief evenwichtige toestand. De vorm van het onderdeel is relatief stabiel. De interne spanning verandert echter na het verwijderen van sommige materialen en warmtebehandeling. Op dit moment moet het werkstuk de krachtbalans weer bereiken, dus de vorm is veranderd.

Om dit soort vervorming op te lossen, kan warmtebehandeling worden gebruikt om het te richten werkstuk tot een bepaalde hoogte te stapelen, een bepaald gereedschap te gebruiken om het in een rechte staat te verdichten en vervolgens het gereedschap en het werkstuk te plaatsen samen in de verwarmingsoven. Kies volgens de verschillende materialen van de onderdelen. Verschillende verwarmingstemperatuur en verwarmingstijd.

Na warm rechttrekken is de interne organisatie van het werkstuk stabiel. Op dit moment heeft het werkstuk niet alleen een hogere rechtheid, maar wordt ook het werkverhardingsverschijnsel geëlimineerd, wat handiger is voor het verder afwerken van de onderdelen. Gietstukken moeten een verouderingsbehandeling zijn, proberen interne restspanning te elimineren en de methode van vervormen en vervolgens verwerken gebruiken, dat wil zeggen, ruwe verwerking-veroudering-opwerking.

Voor grote onderdelen is het noodzakelijk om profileringsverwerking te gebruiken, dat wil zeggen, de vervorming van het werkstuk na montage te voorspellen en de vervorming in de tegenovergestelde richting tijdens het bewerken te reserveren, wat de vervorming van de onderdelen na montage effectief kan voorkomen.

Kortom, voor gemakkelijk vervormbare werkstukken moeten overeenkomstige tegenmaatregelen worden genomen in de onbewerkte en verwerkingstechnologie. Het is noodzakelijk om verschillende situaties te analyseren en een geschikte procesroute te vinden. Uiteraard vermindert de bovenstaande methode de vervorming van het werkstuk alleen maar verder. Als je een nauwkeuriger werkstuk wilt krijgen, moet je nog steeds blijven leren, discussiëren en onderzoeken.

Productieproces

- CNC-bewerkingscentrum, graveerbewerking en CNC-graveer- en freesmachine besproken

- Festo distribueert Magswitch magnetische grijp- en klemoplossingen

- Bewerkingshandelingen en soorten bewerkingsgereedschappen

- Hanteren, bewerken en meten van werkstukken

- Grote onderdelen bewerken:de problemen en oplossingen begrijpen

- Gereedschapsbreuk, slijtage, chippen Oorzaken en oplossingen

- Slak trekken in een ponsoperatie:oorzaken en oplossingen

- Pons- en matrijsmaterialen en gereedschapsoplossingen

- Bewerkingscentrum toepassingen. Modellen &Toepassingen?

- De geschiedenis van CNC-bewerkingscentrum:waarom en hoe is het ontwikkeld?

- Draaicentrum en de bijbehorende bewerking