Gebruikelijke methoden voor het verkrijgen van nauwkeurigheid van onderdelen bij machinale bewerking

Bewerkingsnauwkeurigheid verwijst naar de mate waarin de werkelijke geometrische parameters (grootte, vorm en positie) van het onderdeel na bewerking voldoen aan de ideale geometrische parameters die in de tekening zijn gespecificeerd. Hoe hoger de conformiteitsgraad, hoe hoger de bewerkingsnauwkeurigheid.

Bij verspanen is het door de invloed van verschillende factoren eigenlijk onmogelijk om elke geometrische parameter van het onderdeel te verwerken om exact overeen te komen met de ideale geometrische parameter, en er zullen altijd afwijkingen zijn. Deze afwijking is een bewerkingsfout.

Onderzoek vanuit de volgende drie aspecten:

- Methode voor het verkrijgen van maatnauwkeurigheid van onderdelen

- Methode om vormnauwkeurigheid te verkrijgen

- Methode voor het verkrijgen van positienauwkeurigheid

1. Methode voor het verkrijgen van dimensionale nauwkeurigheid van onderdelen

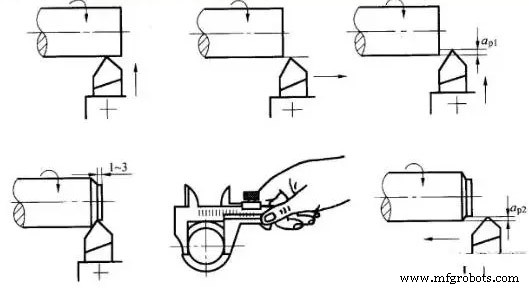

(1) Proefsnijmethode

Dat wil zeggen, probeer eerst een klein deel van het bewerkte oppervlak uit te snijden, meet de maat van de testsnede, pas de positie van de snijkant van het gereedschap aan ten opzichte van het werkstuk volgens de bewerkingsvereisten en probeer dan te snijden, en vervolgens meten, dus na twee of drie proefsnedes en metingen, wanneer het is verwerkt nadat de maat aan de vereisten voldoet, snijdt u het volledige te bewerken oppervlak.

De proefsnedemethode is door middel van "proefsnede-meting-aanpassing-proefsnede opnieuw", en wordt herhaald totdat de vereiste maatnauwkeurigheid is bereikt.

De precisie die met de proefsnedemethode wordt bereikt, kan zeer hoog zijn. Het vereist geen ingewikkelde apparaten, maar deze methode is tijdrovend (vereist meerdere aanpassingen, proefsnedes, metingen en berekeningen), lage efficiëntie en hangt af van het vaardigheidsniveau van de werknemers en de nauwkeurigheid van meetinstrumenten. De kwaliteit is onstabiel, dus het wordt alleen gebruikt voor de productie van kleine series uit één stuk.

Als een soort proefsnijmethode-matching, is het gebaseerd op het bewerkte onderdeel, het verwerken van een ander passend werkstuk of het combineren van twee (of meer) werkstukken voor verwerking. De eisen van de uiteindelijke bewerkte maat in het afstemmingswerk zijn gebaseerd op de afstemmingseisen met de bewerkte onderdelen.

(2) Aanpassingsmethode

Gebruik monster- of standaardonderdelen om de nauwkeurige relatieve posities van werktuigmachines, opspanningen, snijgereedschappen en werkstukken aan te passen om de maatnauwkeurigheid van de werkstukken te garanderen. Omdat de maat vooraf wordt aangepast, is het niet nodig om tijdens het verspanen opnieuw te proberen te snijden. De maat wordt automatisch verkregen en blijft ongewijzigd tijdens de bewerking van een partij onderdelen. Dit is de aanpassingsmethode. Bij gebruik van bijvoorbeeld een freesmachine-opname wordt de positie van het gereedschap bepaald door het gereedschapsblok. De essentie van de aanpassingsmethode is om het apparaat met vaste afstand of het gereedschapsinstellingsapparaat op de werktuigmachine of de vooraf ingestelde gereedschapshouder te gebruiken om het gereedschap een bepaalde positienauwkeurigheid te laten bereiken ten opzichte van de werktuigmachine of het armatuur, en vervolgens een partij werkstukken.

Het is ook een soort aanpassingsmethode om het gereedschap volgens de wijzerplaat te voeden en vervolgens op de werktuigmachine te snijden. Deze methode moet de schaal op de wijzerplaat bepalen volgens de proefsnedemethode. Bij massaproductie worden vaak hulpmiddelen voor het instellen van gereedschappen gebruikt, zoals stoppers met een vast bereik, prototypes en sjablonen.

De aanpassingsmethode heeft een betere bewerkingsnauwkeurigheid en stabiliteit dan de proefsnijmethode en heeft een hogere productiviteit. Het vereist geen hoge bedieners van bewerkingsmachines, maar stelt hoge eisen aan afstellers van gereedschapsmachines en wordt vaak gebruikt in serieproductie en massaproductie.

(3) Vast S grootte M ethiek

De methode om de overeenkomstige maat van het gereedschap te gebruiken om de maat van het te bewerken werkstuk te garanderen, wordt de maatvoeringsmethode genoemd. Het maakt gebruik van gereedschappen van standaardafmetingen voor bewerking en de grootte van het bewerkte oppervlak wordt bepaald door de gereedschapsmaat. Dat wil zeggen, een gereedschap met een bepaalde maatnauwkeurigheid (zoals ruimer, ruimer, boor, enz.) wordt gebruikt om de nauwkeurigheid van het werkstuk (zoals een gat) te garanderen.

De dimensioneringsmethode is eenvoudig te bedienen, heeft een hoge productiviteit en de bewerkingsnauwkeurigheid is relatief stabiel. Het heeft bijna niets te maken met het technische niveau van de arbeiders. Het heeft een hoge productiviteit en wordt veel gebruikt in verschillende soorten productie. Bijvoorbeeld boren, ruimen, enz.

(4) Actieve meetmethode

Tijdens het bewerkingsproces worden de bewerkingsafmetingen tijdens het bewerken gemeten en nadat de meetresultaten zijn vergeleken met de afmetingen die vereist zijn voor het ontwerp, kan de bewerkingsmachine blijven werken of kan de bewerkingsmachine worden gestopt. Dit is de actieve meetmethode.

Momenteel kunnen de waarden in actieve meting digitaal worden weergegeven. De actieve meetmethode voegt het meetapparaat toe aan het processysteem (dat wil zeggen, de eenheid van werktuigmachines, snijgereedschappen, opspanningen en werkstukken) en wordt de vijfde factor.

Actieve meetmethode heeft een stabiele kwaliteit en hoge productiviteit, wat de ontwikkelingsrichting is.

( 5) Automatische controlemethode

Deze methode bestaat uit een meetapparaat, een voedingsapparaat en een besturingssysteem. Het combineert het meet-, voedingsapparaat en besturingssysteem tot een automatisch verwerkingssysteem en het bewerkingsproces wordt automatisch voltooid door het systeem.

Een reeks taken zoals maatmeting, aanpassing van gereedschapscompensatie, snijverwerking en machinestop worden automatisch voltooid en de vereiste maatnauwkeurigheid wordt automatisch bereikt. Bij het machinaal bewerken op een CNC-machine worden onderdelen bijvoorbeeld aangestuurd door verschillende instructies van het programma om de bewerkingsvolgorde en de nauwkeurigheid van de bewerking te regelen.

De aanvankelijke automatische regelmethode werd voltooid door gebruik te maken van actieve metingen en mechanische of hydraulische regelsystemen. Op dit moment worden vooraf opgestelde programma's volgens verwerkingsvereisten op grote schaal gebruikt. Programma's die door het besturingssysteem worden uitgegeven om werktuigmachines of digitaal bestuurde werktuigmachines te besturen die door het besturingssysteem worden uitgegeven om digitale informatie-instructies uit te voeren, en die zich kunnen aanpassen aan veranderingen in verwerkingsomstandigheden tijdens het bewerken, automatisch de verwerkingshoeveelheid aanpassen en de optimalisatie realiseren van het bewerkingsproces volgens de gespecificeerde voorwaarden. De bewerkingsmachine met adaptieve besturing voert automatische besturingsverwerking uit.

De automatische besturingsmethode heeft een stabiele kwaliteit, hoge productiviteit, goede bewerkingsflexibiliteit en aanpasbaarheid aan productie met meerdere variëteiten, wat de huidige ontwikkelingsrichting is van mechanische productie en de basis van computerondersteunde productie (CAM).

2. Methode om vormnauwkeurigheid te verkrijgen

(1) Trajectmethode

Deze bewerkingsmethode gebruikt het traject van de beweging van de gereedschapspunt om de vorm van het bewerkte oppervlak te vormen. Gewoon draaien, frezen, schaven en slijpen behoren allemaal tot de gereedschapspuntpadmethode. De vormnauwkeurigheid die met deze methode wordt verkregen, hangt voornamelijk af van de nauwkeurigheid van de vormbeweging.

(2) Vormmethode

Gebruik de geometrie van het vormgereedschap om bepaalde vormbewegingen van de werktuigmachine te vervangen om de vorm van het bewerkte oppervlak te verkrijgen. Zoals vormen, draaien, frezen, slijpen, enz. De vormnauwkeurigheid die wordt verkregen door de vormmethode hangt voornamelijk af van de vorm van het blad.

(3) Genereermethode

Gebruik het omhulseloppervlak gevormd door het gereedschap en het werkstuk om de vorm van het bewerkte oppervlak te genereren, zoals tandwielhobbing, tandwielvorming, tandwielslijpen, kartelspiebanen, enz. zijn allemaal generatieve methoden. De vormnauwkeurigheid die met deze methode wordt verkregen, hangt voornamelijk af van de vormnauwkeurigheid en generatieve bewegingsnauwkeurigheid van het blad.

3. Methode voor het verkrijgen van positietoezicht

Bij de bewerking wordt de nauwkeurigheid van de positie van het bewerkte oppervlak op andere oppervlakken voornamelijk bepaald door de opspanning van het werkstuk.

(1) Vind direct de juiste klemming

Deze methode is om een meetklok, een markeerplaat of visuele inspectie te gebruiken om het werkstuk direct op de bewerkingsmachine te lokaliseren.

(2) Trek de lijn om de juiste installatieklem te vinden

Deze methode is om eerst de middellijn, symmetrielijn en de verwerkingslijn van elk te verwerken oppervlak op de plano te tekenen volgens de onderdeeltekening, en vervolgens het werkstuk op de werktuigmachine te installeren en de klempositie van het werkstuk uit te lijnen op de werktuigmachine volgens de getekende lijn.

Deze klemmethode heeft een lage productiviteit, lage nauwkeurigheid en hoge technische vereisten voor werknemers. Het wordt over het algemeen gebruikt voor het verwerken van complexe en zware onderdelen in de productie van kleine series, of wanneer de tolerantie voor de onbewerkte maat groot is en niet direct kan worden vastgeklemd door armaturen.

(3) Vastklemmen met klemmen

Het armatuur is speciaal ontworpen in overeenstemming met de vereisten van het bewerkingsproces. De positioneringselementen op de opspanning kunnen snel de juiste positie van het werkstuk innemen ten opzichte van de werktuigmachine en het snijgereedschap. De positioneringsnauwkeurigheid van het werkstuk kan worden gegarandeerd zonder uitlijning en de klemproductiviteit met de opspanning is hoog. De positioneringsnauwkeurigheid is hoog, maar er moeten speciale armaturen worden ontworpen en vervaardigd, die veel worden gebruikt in batch- en massaproductie.

Productieproces

- Onderdelen ontwerpen voor CNC-bewerking?

- 4 inspectiemethoden en 3 oplossingen voor CNC-bewerking

- 5 veelvoorkomende toepassingen voor kunststof CNC-bewerking

- Hoge snelheidsbewerking voor aluminium freesonderdelen

- Gemeenschappelijke draadbewerkingsmethoden voor CNC-bewerkingscentra

- Veelvoorkomende problemen en verbeteringsmethoden bij CNC-bewerking

- Armaturen voor aangepaste CNC-bewerkingen

- Verbeterde methode van dunwandige CNC-bewerkingsonderdelen

- Gebruikelijke methoden om werkstuknauwkeurigheid te verkrijgen bij het machinaal bewerken (2)

- Algemene tips voor boorbewerkingen

- 4 gemeenschappelijke procesmethoden voor gedeeltelijk galvaniseren