Onderdelen ontwerpen voor CNC-bewerking?

Er zijn een paar eenvoudige stappen die u kunt nemen om uw ontwerpen te optimaliseren voor computer numerieke besturing (CNC) bewerking. Door design-for-manufacturing (DFM)-regels te volgen, kunt u meer uit de brede mogelijkheden van CNC-bewerkingen halen. Dit kan echter een uitdaging zijn, aangezien er geen branchespecifieke standaarden bestaan.

In dit artikel bieden we een uitgebreide gids voor de beste ontwerppraktijken voor CNC-bewerkingen. Om deze uitgebreide up-to-date informatie samen te stellen, hebben we feedback gevraagd van experts uit de industrie en dienstverleners op het gebied van CNC-bewerking. Als u optimaliseert voor kosten, bekijk dan deze gids voor het ontwerpen van kosteneffectieve onderdelen voor CNC.

Wat is het CNC-bewerkingsproces?

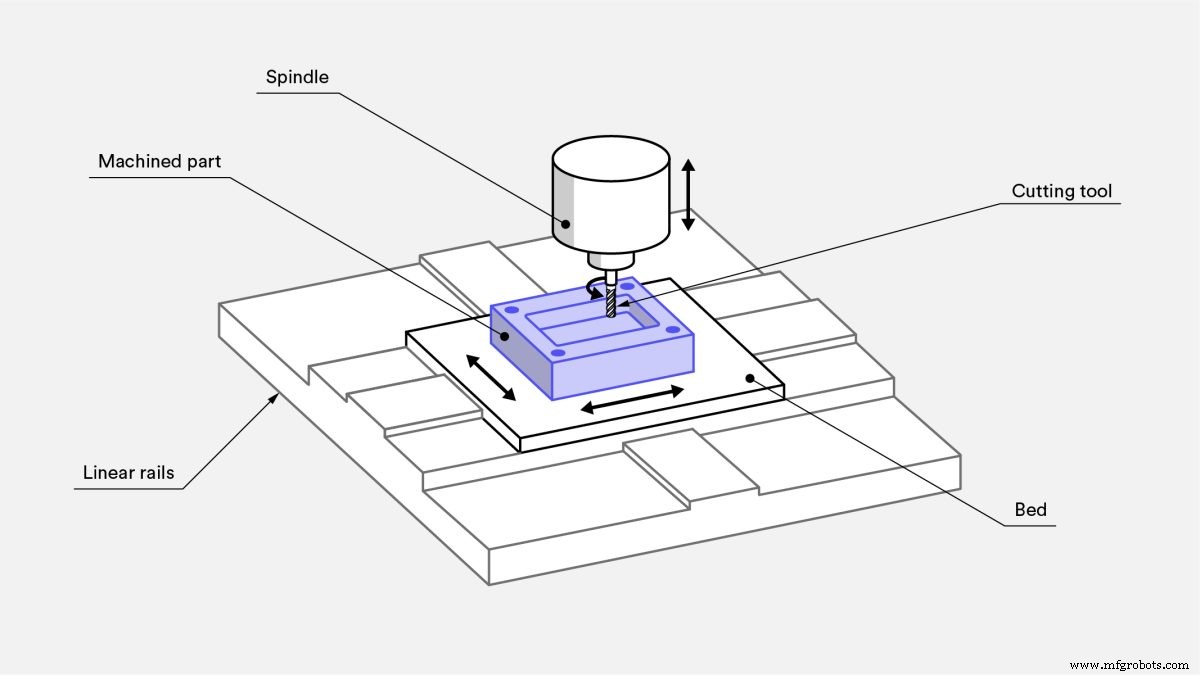

CNC-bewerking is een subtractieve productietechnologie. Bij CNC wordt materiaal uit een massief blok verwijderd met behulp van een verscheidenheid aan snijgereedschappen die met hoge snelheid roteren - duizenden RPM - om een onderdeel te produceren op basis van een CAD-model. Zowel metalen als kunststoffen kunnen CNC-gefreesd worden.

CNC-gefreesde onderdelen hebben een hoge maatnauwkeurigheid en nauwe toleranties. CNC is geschikt voor zowel grootschalige productie als eenmalige klussen. CNC-bewerking is momenteel zelfs de meest kosteneffectieve manier om metalen prototypes te produceren, zelfs vergeleken met 3D-printen .

Lees onze inleiding tot het basisprincipe van CNC-bewerking .

Wat zijn de belangrijkste beperkingen van CNC-ontwerp?

CNC biedt een grote ontwerpflexibiliteit, maar er zijn een paar beperkingen. Deze beperkingen hebben betrekking op de basismechanica van het snijproces en hebben voornamelijk betrekking op gereedschapsgeometrie en gereedschapstoegang.

Geometrie van gereedschap

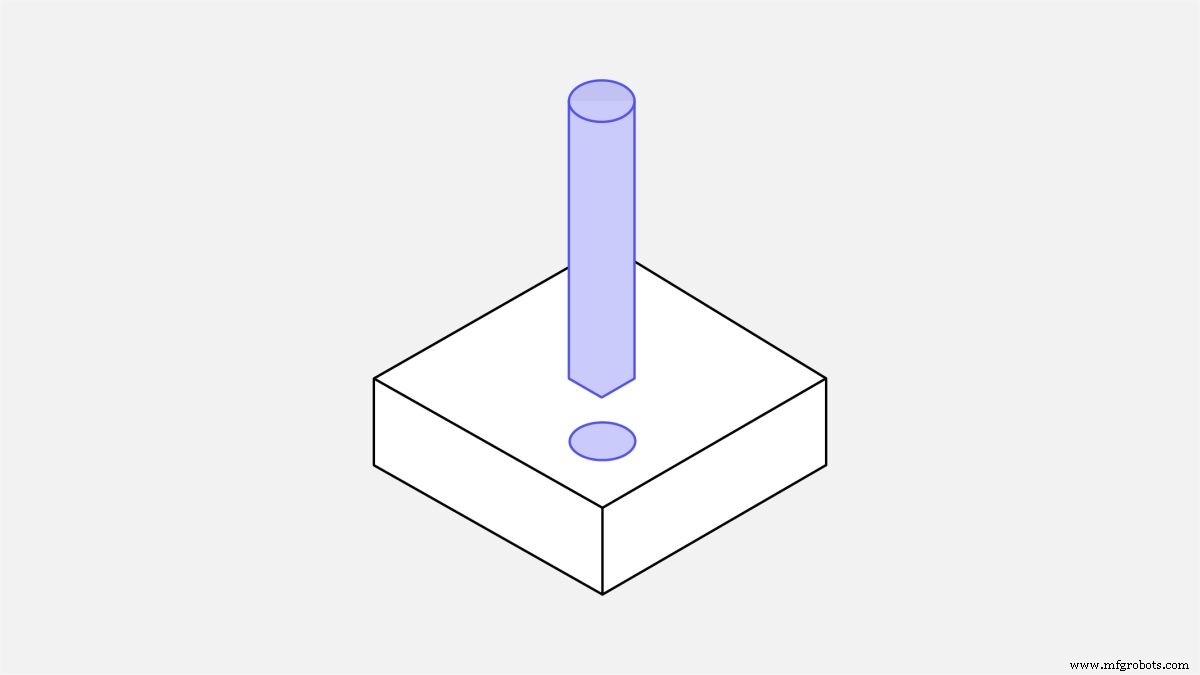

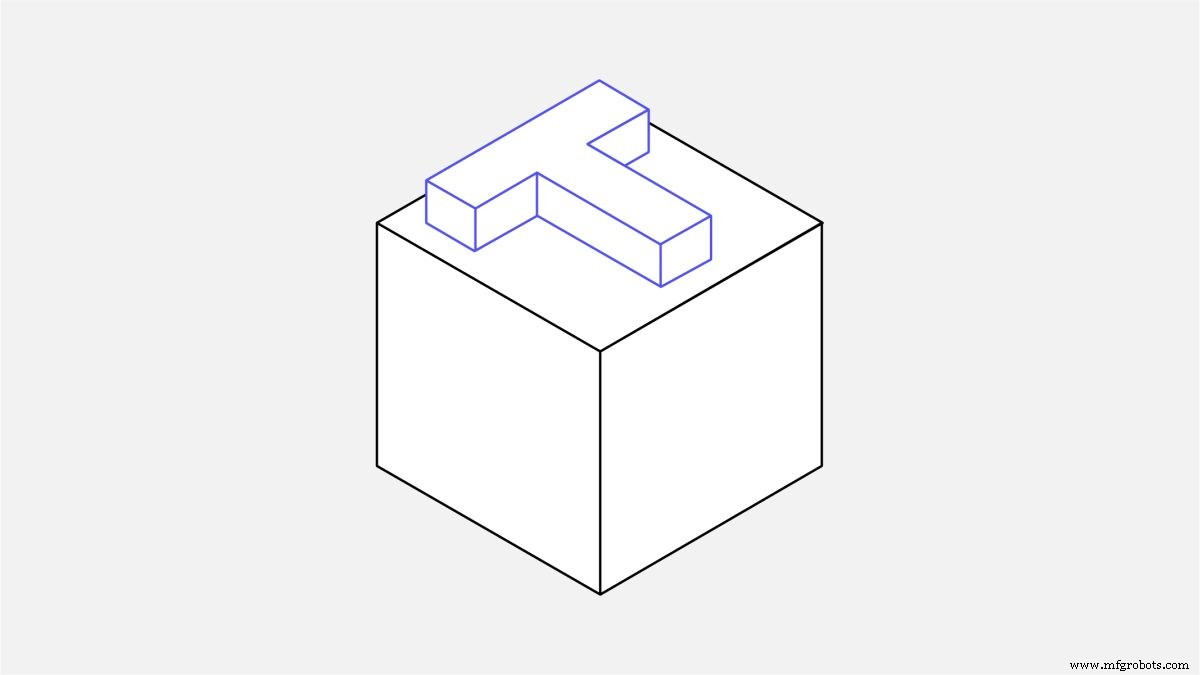

De meest voorkomende CNC-snijgereedschappen (freesgereedschappen en boren) hebben een cilindrische vorm en een beperkte snijlengte.

Als materiaal van het werkstuk wordt verwijderd, wordt de geometrie van het gereedschap overgebracht naar een bewerkt onderdeel. Dit betekent bijvoorbeeld dat de binnenhoeken van een CNC-onderdeel altijd een radius hebben, hoe klein een snijgereedschap ook is gebruikt.

Toegang tot gereedschap

Om materiaal te verwijderen, nadert het snijgereedschap het werkstuk direct van bovenaf. Functies die niet op deze manier toegankelijk zijn, kunnen niet CNC worden bewerkt.

Er is een uitzondering op deze regel:ondersnijdingen. Er is een gedeelte over ondersnijdingen aan het einde van dit artikel.

Een goede ontwerppraktijk is om alle kenmerken van uw model (gaten, holtes, verticale wanden, enz.) uit te lijnen met een van de zes hoofdrichtingen. Zie deze regel echter als een aanbeveling en niet als een beperking, aangezien 5-assige CNC-systemen bieden geavanceerde mogelijkheden om werkstukken vast te houden.

Toegang tot gereedschap is ook een probleem bij het bewerken van functies met een grote diepte-breedteverhouding. Om bijvoorbeeld de bodem van een diepe holte te bereiken, heb je gereedschap nodig met een groter bereik. Dit betekent een groter bewegingsbereik voor de eindeffector, wat het machinegebabbel verhoogt en de haalbare nauwkeurigheid verlaagt.

Het vereenvoudigt de productie als u onderdelen ontwerpt die CNC kunnen worden bewerkt met het gereedschap met de grootst mogelijke diameter en de kortst mogelijke lengte.

CNC-ontwerprichtlijnen

Een uitdaging die vaak naar voren komt bij het ontwerpen van een onderdeel voor CNC-bewerking, is dat er geen industriebrede specifieke normen bestaan. Fabrikanten van CNC-machines en -gereedschappen verbeteren voortdurend de mogelijkheden van de technologie en verleggen de grenzen van wat mogelijk is. De onderstaande tabel geeft een overzicht van de aanbevolen en haalbare waarden voor de meest voorkomende kenmerken van CNC-gefreesde onderdelen.

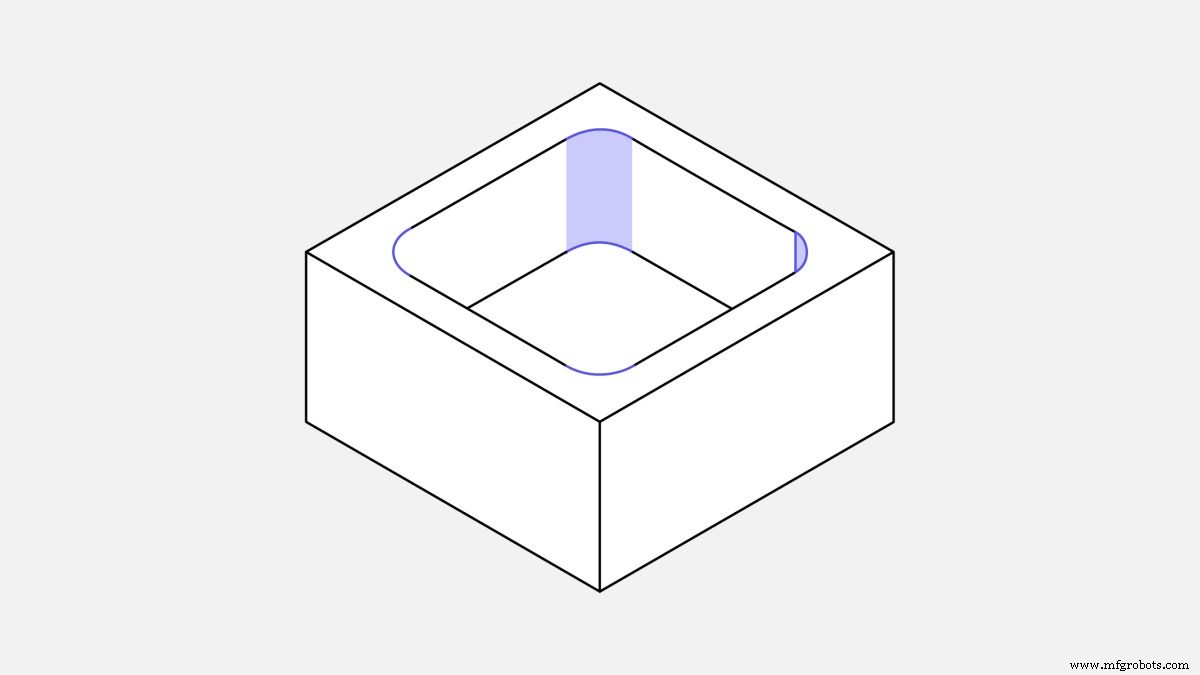

Cavities en zakken

Aanbevolen holtediepte: 4 keer de spouwbreedte

Vingerfreesgereedschappen hebben een beperkte snijlengte (meestal 3-4 keer hun diameter). Doorbuiging van gereedschap, spaanafvoer en trillingen worden prominenter wanneer holtes een kleinere diepte-breedteverhouding hebben.

Het beperken van de diepte van de spouw tot vier keer de breedte zorgt voor goede resultaten.

Als grotere dieptes nodig zijn, overweeg dan om onderdelen te ontwerpen met een variabele holtediepte.

Diepe holtefrezen: Holten met een diepte van meer dan zes keer de gereedschapsdiameter worden als diep beschouwd. Een gereedschapsdiameter-tot-holtediepteverhouding van maximaal 30:1 is mogelijk met speciaal gereedschap (maximale diepte:35 cm met een 1-inch diameter vingerfreesgereedschap).

Interne randen

Verticale hoekradius

Aanbevolen: ⅓ keer de holtediepte (of groter)

Het gebruik van de aanbevolen waarde voor inwendige hoekradii zorgt ervoor dat een gereedschap met een geschikte diameter kan worden gebruikt en dat het in lijn is met de richtlijnen voor de aanbevolen diepte van de caviteit.

Door de hoekradii iets boven de aanbevolen waarde te vergroten (bijv. met 1 mm), kan het gereedschap een cirkelvormig pad volgen in plaats van een hoek van 90. Dit heeft de voorkeur omdat het resulteert in een hogere kwaliteit oppervlakteafwerking. Als scherpe interne hoeken van 90 graden nodig zijn, overweeg dan om een T-bone ondersnijding toe te voegen in plaats van de hoekradius te verkleinen.

Vloerradius

Aanbevolen: 0,5 mm, 1 mm of geen radius

Haalbaar: elke straal

Vingerfreesgereedschappen hebben een vlakke of licht afgeronde onderste snijkant. Andere vloerradii kunnen worden bewerkt met kogelkopgereedschappen. Het is een goede ontwerppraktijk om de aanbevolen waarden te gebruiken, aangezien de machinisten hier de voorkeur aan geven.

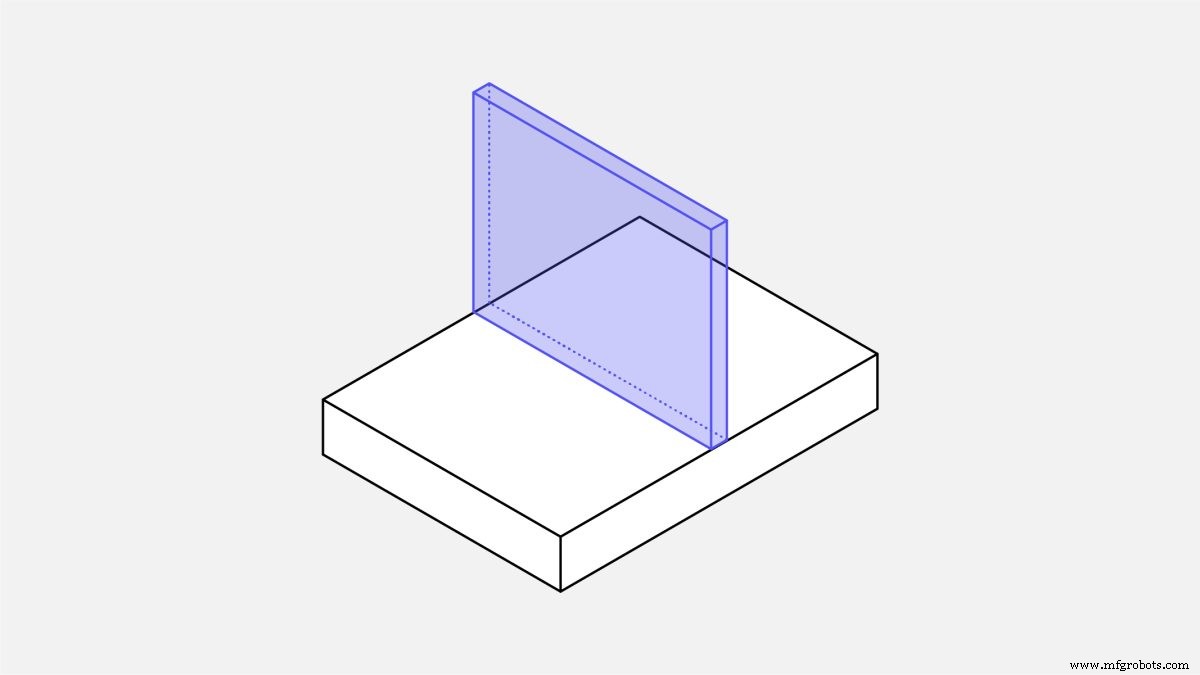

Dunne muren

Minimale wanddikte

Aanbevolen: 0,8 mm (metalen), 1,5 mm (kunststof)

Haalbaar: 0,5 mm (metalen), 1,0 mm (kunststof)

Het verminderen van de wanddikte vermindert de stijfheid van het materiaal, wat de trillingen tijdens het bewerken verhoogt en de haalbare nauwkeurigheid verlaagt. Kunststoffen zijn gevoelig voor kromtrekken (door restspanningen) en verweking (door temperatuurstijging), dus een grotere minimale wanddikte wordt aanbevolen. De hierboven vermelde haalbare waarden moeten van geval tot geval worden bekeken.

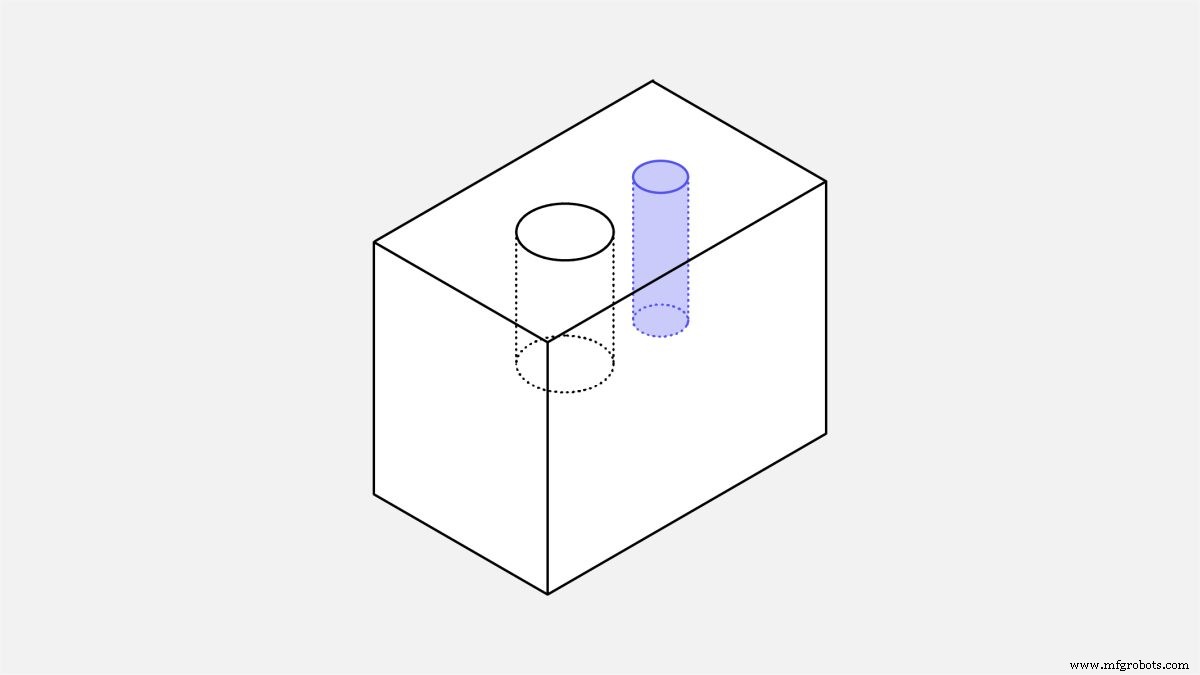

Gaten

Diameter

Aanbevolen: standaard boor:

Haalbaar: elke diameter groter dan 1 mm

Gaten worden machinaal bewerkt met behulp van een boor of een vingerfrees. De maat van de boren is gestandaardiseerd (in metrische en Engelse eenheden). Ruimers en kottergereedschappen worden gebruikt om gaten af te werken die nauwe toleranties vereisen. Voor zeer nauwkeurige gaten met een diameter kleiner dan 20 mm wordt het gebruik van een standaarddiameter aanbevolen.

Maximale diepte

Aanbevolen: 4 keer nominale diameter

Typisch: 10 keer nominale diameter

Haalbaar: 40 keer nominale diameter

Gaten met een niet-standaard diameter moeten worden bewerkt met een vingerfrees. In dit geval zijn de maximale dieptebeperkingen van toepassing en moet de aanbevolen maximale dieptewaarde worden gebruikt. Gaten die dieper zijn dan de normale waarde, worden bewerkt met gespecialiseerde boren (met een minimale diameter van 3 mm). Blinde gaten die met een boormachine zijn bewerkt, hebben een conische vloer (hoek van 135 graden), terwijl gaten die met een stiftfrees zijn bewerkt, vlak zijn.

Er is geen bijzondere voorkeur tussen doorlopende of blinde gaten bij CNC-bewerking.

Draden

Draadgrootte

Minimaal: M2

Aanbevolen: M6 of groter

Draden worden gesneden met tappen en externe draden met matrijzen. Taps en matrijzen kunnen worden gebruikt om schroefdraad tot M2 te snijden. CNC-draadsnijgereedschappen zijn gebruikelijk en hebben de voorkeur van machinisten, omdat ze het risico op kraanbreuk beperken. CNC-draadsnijgereedschappen kunnen worden gebruikt om schroefdraad tot M6 te snijden.

Draadlengte

Minimaal: 1,5 keer nominale diameter

Aanbevolen: 3 keer nominale diameter

Het grootste deel van de belasting die op een schroefdraad wordt uitgeoefend, wordt opgevangen door de paar eerste tanden (tot 1,5 keer de nominale diameter). Schroefdraad langer dan 3 keer de nominale diameter is dus overbodig.

Voor schroefdraad in blinde gaten die met tappen zijn gesneden (d.w.z. alle schroefdraad kleiner dan M6), voeg een lengte zonder schroefdraad toe die gelijk is aan 1,5 keer de nominale diameter aan de onderkant van het gat. Wanneer een CNC-draadsnijgereedschap kan worden gebruikt (d.w.z. schroefdraad groter dan M6), kan het gat over de hele lengte worden ingeregen.

Kleine functies

Minimale gatdiameter

Aanbevolen: 2,5 mm (0,1 inch.'')

Haalbaar: 0,05 mm (0,005 inch.'')

De meeste machinewerkplaatsen kunnen holtes en gaten nauwkeurig bewerken met gereedschappen met een diameter tot 2,5 mm (0,1 inch). Alles onder deze limiet wordt beschouwd als microbewerking. Speciaal gereedschap (microboren) en vakkennis zijn vereist om dergelijke functies te bewerken, omdat de fysica van het snijproces met deze schaal verandert. Tenzij absoluut noodzakelijk, is de aanbeveling daarom om ze te vermijden.

Toleranties

Typisch: +-0,1 mm

Haalbaar: +-0,02 mm

Onze toleranties zijn 2768 medium of fijn. Als er geen toleranties zijn gespecificeerd, zullen productiepartners de geselecteerde 2768-kwaliteit gebruiken.

Toleranties definiëren de grenzen voor een acceptabele dimensie. De haalbare toleranties variëren afhankelijk van de basisafmeting en de geometrie van het onderdeel. De bovenstaande waarden zijn redelijke richtlijnen.

Tekst en letters

Aanbevolen: lettergrootte 20 (of groter), 5 mm gegraveerd

Gegraveerde tekst heeft de voorkeur boven reliëftekst, omdat er minder materiaal wordt verwijderd. Het gebruik van een minimale grootte van -20 schreefloos lettertype (bijv. Arial of Verdana) wordt aanbevolen. Veel CNC-machines hebben voorgeprogrammeerde routines voor deze lettertypen.

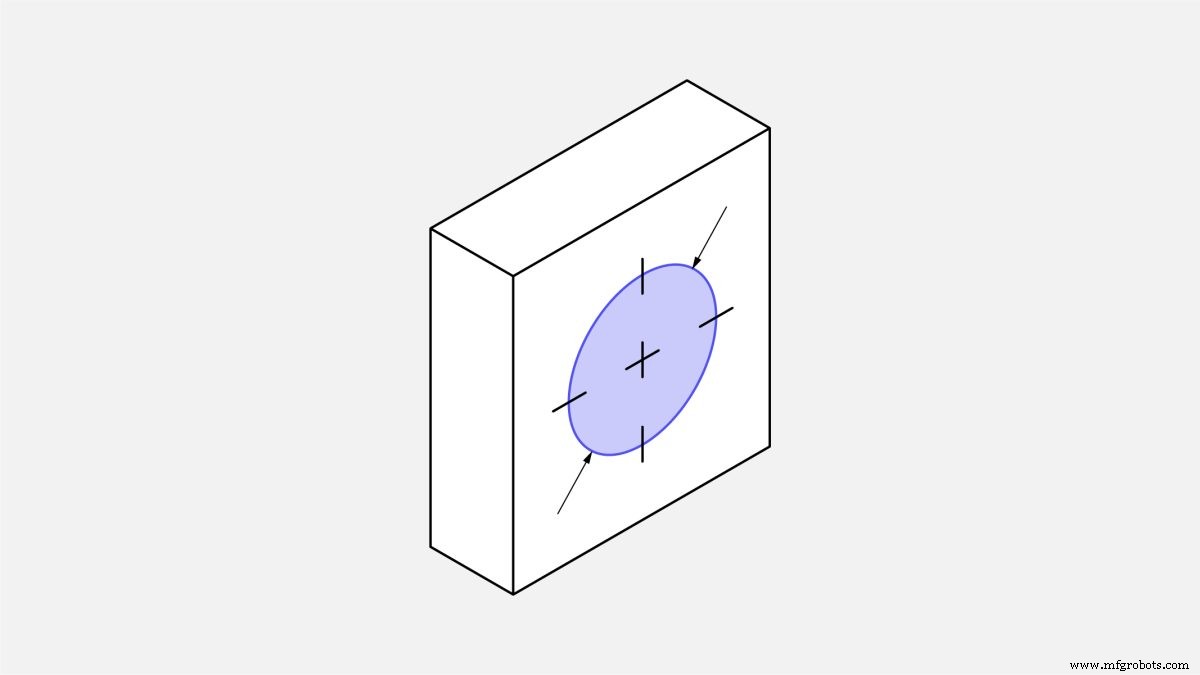

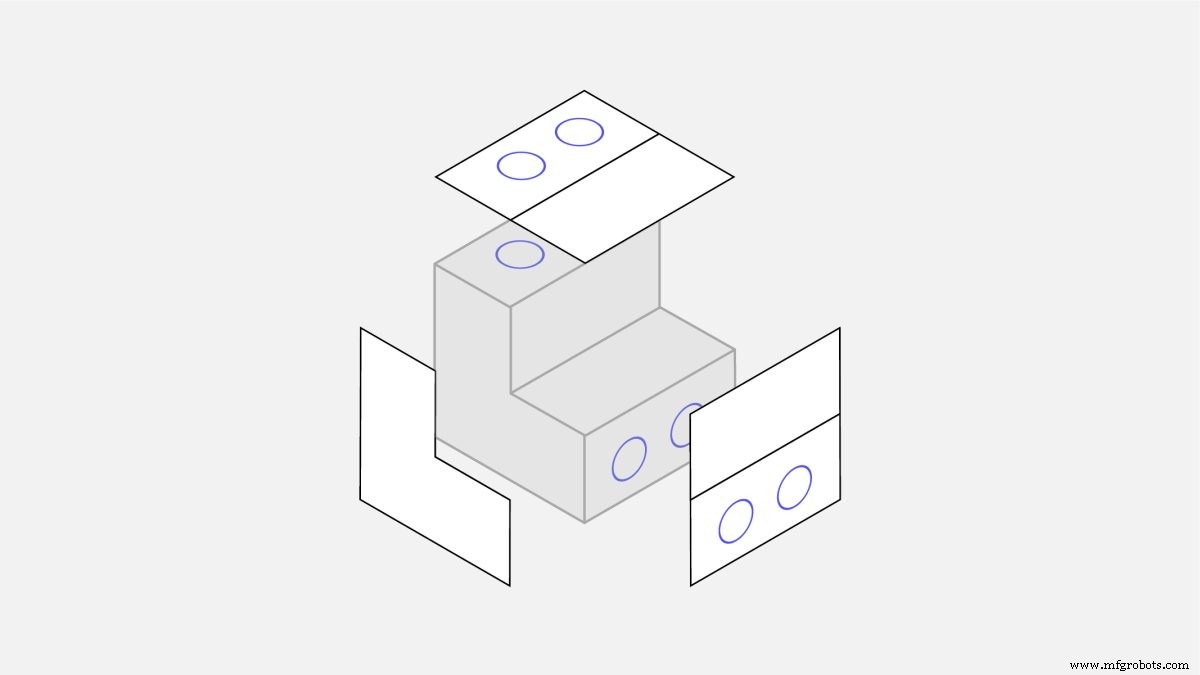

CNC-machine-instellingen en onderdelenoriëntatie

Toegang tot gereedschap is een van de belangrijkste ontwerpbeperkingen bij CNC-bewerking. Om alle oppervlakken van het model te bereiken, moet het werkstuk meerdere keren worden gedraaid.

Telkens wanneer het werkstuk wordt gedraaid, moet de machine opnieuw worden gekalibreerd en moet een nieuw coördinatensysteem worden gedefinieerd.

Bij het ontwerpen is het om twee redenen belangrijk om de machine-instellingen te overwegen:

-

Het totale aantal machineconfiguraties is van invloed op de kosten. Het roteren en opnieuw uitlijnen van het onderdeel vereist handwerk en verhoogt de totale bewerkingstijd. Dit is vaak acceptabel als het onderdeel drie of vier keer moet worden gedraaid, maar alles boven deze limiet is overdreven.

-

Om maximale relatieve positionele nauwkeurigheid te bereiken, moeten twee functies in dezelfde opstelling worden bewerkt. Dit komt omdat de nieuwe kalibratiestap een kleine (maar niet te verwaarlozen) fout introduceert.

Wat is 5-assige CNC-bewerking?

Een 5-assige CNC-machine verplaatst snijgereedschappen of onderdelen tegelijkertijd langs vijf assen. Meerassige CNC-machines kunnen onderdelen maken met complexe geometrieën, omdat ze twee extra rotatie-assen bieden. Deze machines elimineren de noodzaak voor meerdere machine-instellingen.

Wat zijn de voordelen en beperkingen van 5-assige CNC-bewerking?

Door de vijfassige CNC-bewerking kan het gereedschap constant tangentieel blijven ten opzichte van het snijoppervlak. De gereedschapsbanen kunnen ingewikkelder en efficiënter zijn, wat resulteert in onderdelen met een betere oppervlakteafwerking en kortere bewerkingstijden.

Dat gezegd hebbende, 5-assige CNC heeft zijn beperkingen. Basisgereedschapsgeometrie en gereedschapstoegangsbeperkingen zijn nog steeds van toepassing (onderdelen met interne geometrieën kunnen bijvoorbeeld niet worden bewerkt). Bovendien zijn de kosten van het gebruik van dergelijke systemen hoger.

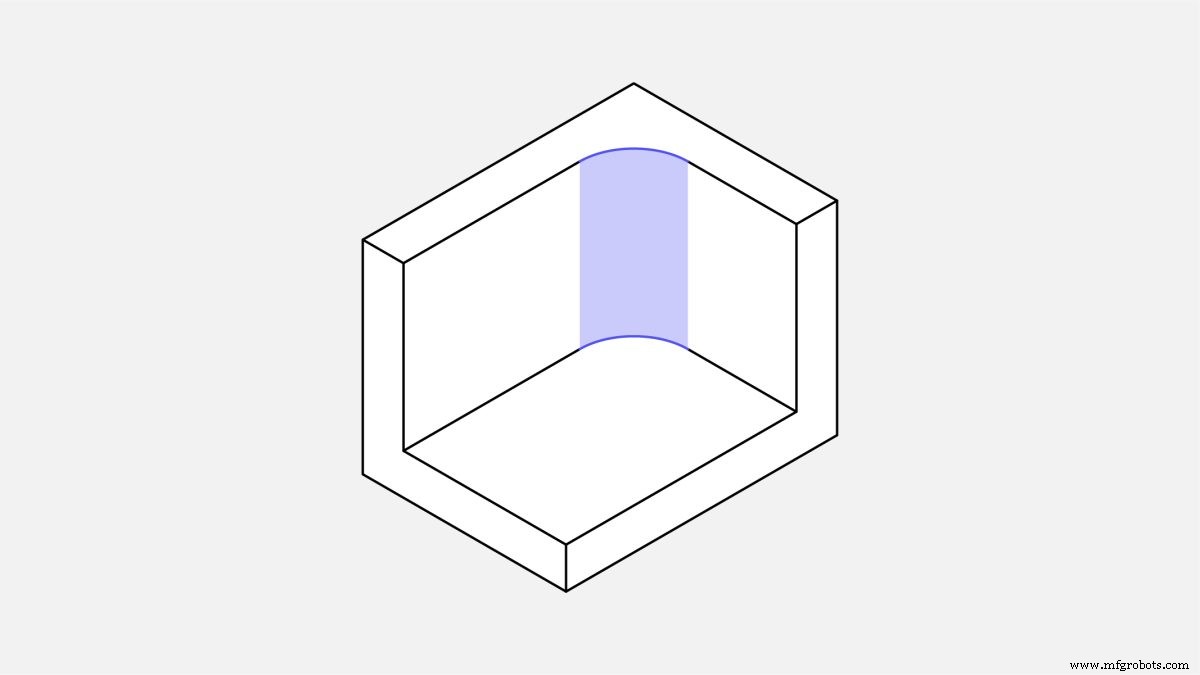

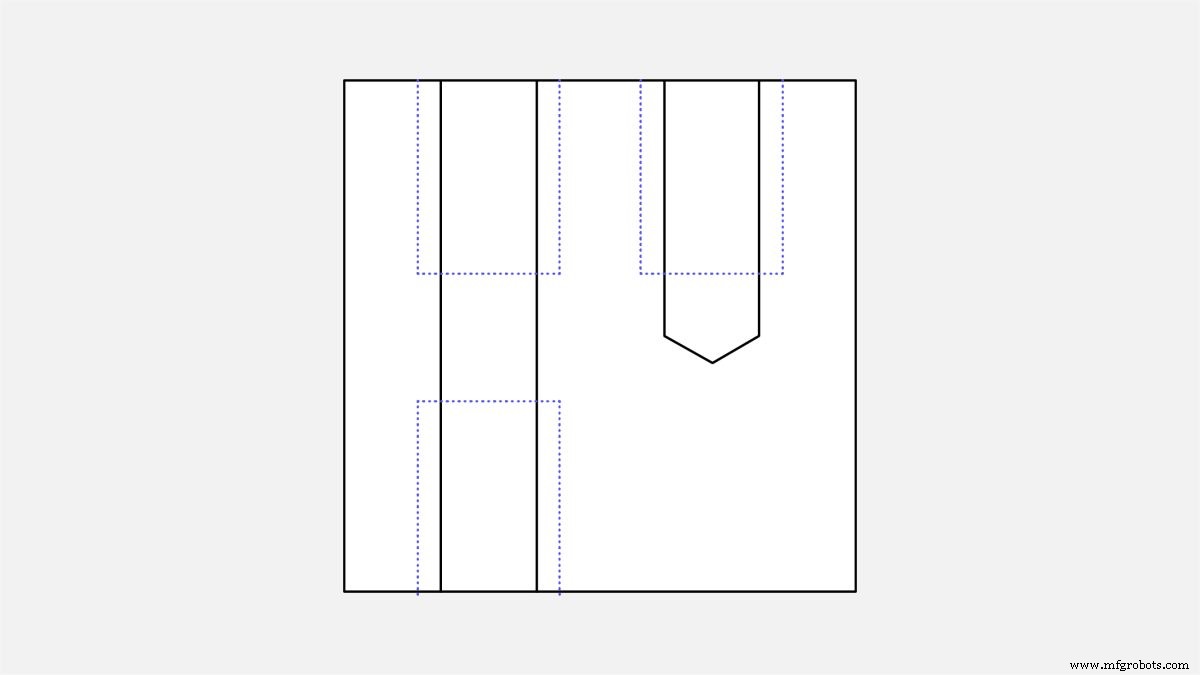

CNC-ondersnijdingen

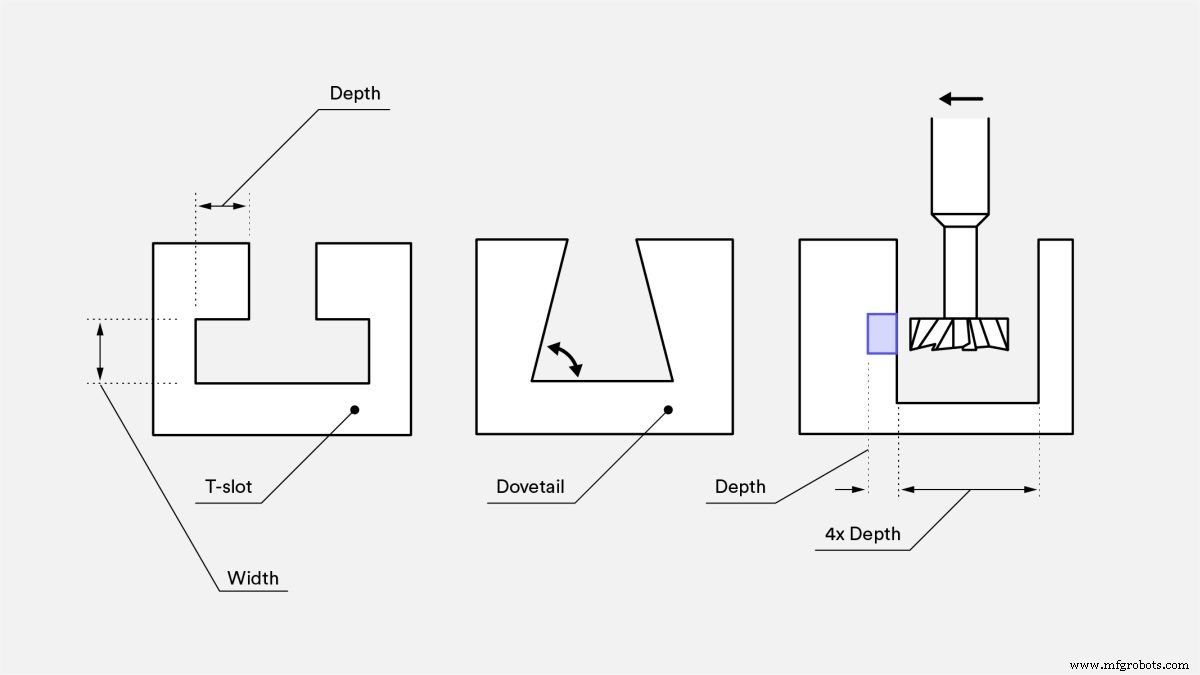

Ondersnijdingen zijn kenmerken die niet kunnen worden bewerkt met standaard snijgereedschappen, omdat sommige van hun oppervlakken niet rechtstreeks van bovenaf toegankelijk zijn.

Er zijn twee hoofdtypen ondersnijdingen:T-sleuven en zwaluwstaarten. Ondersnijdingen kunnen enkelzijdig of dubbelzijdig zijn en worden bewerkt met speciaal gereedschap.

T-gleuf snijgereedschappen zijn gemaakt van een horizontaal snijblad bevestigd aan een verticale as. De breedte van een ondersnijding kan variëren tussen 3 mm en 40 mm. We raden aan om standaardformaten te gebruiken voor de breedte (d.w.z. stappen van hele millimeters of standaard inch-fracties), omdat het waarschijnlijker is dat er al een geschikt gereedschap beschikbaar is.

Voor zwaluwstaartsnijgereedschappen is de hoek de bepalende kenmerkgrootte. Zowel 45- als 60-graden zwaluwstaartgereedschappen worden als standaard beschouwd. Gereedschappen met een hoek van 5, 10 en maximaal 120 graden (in stappen van 10 graden) bestaan ook, maar worden minder vaak gebruikt.

Ondersnijdingsontwerp voor CNC-bewerking

Denk er bij het ontwerpen van onderdelen met ondersnijdingen aan binnenmuren aan voldoende ruimte voor het gereedschap toe te voegen. Een goede vuistregel is om ruimte toe te voegen die gelijk is aan ten minste vier keer de diepte van de ondersnijding tussen de bewerkte muur en een andere binnenmuur.

Voor standaardgereedschappen is de typische verhouding tussen de snijdiameter en de diameter van de as 2:1, waardoor de snijdiepte wordt beperkt. Wanneer een niet-standaard ondersnijding vereist is, is het gebruikelijk dat machinewerkplaatsen hun eigen aangepaste ondersnijdingsgereedschappen vervaardigen. Dit kan leiden tot meer doorlooptijd en kosten, dus vermijd het indien mogelijk.

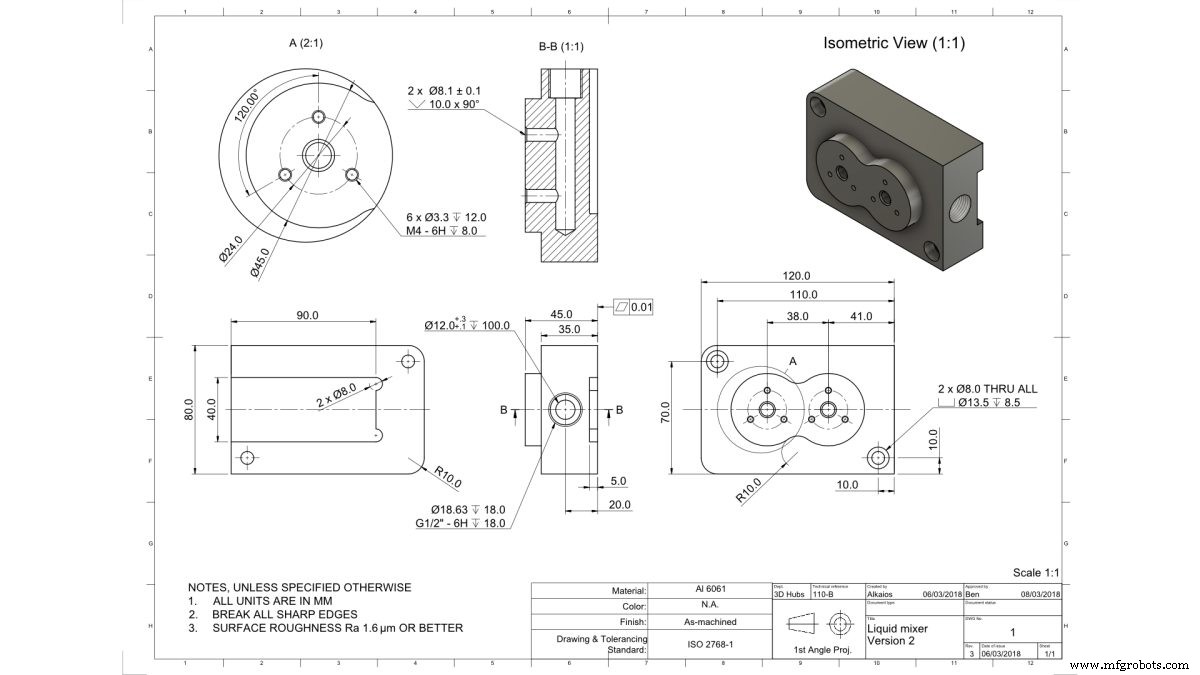

Een technische tekening opstellen

Technische tekeningen worden soms door ingenieurs gebruikt om specifieke fabricagevereisten door te geven aan de machinist. Als je geïnteresseerd bent in het onderwerp, lees dan dit artikel over hoe, wanneer en waarom technische tekeningen moeten worden gebruikt.

Een technische tekening uploaden met je Hubs-quote

We hebben meestal geen technische tekening nodig voor bestellingen op ons platform, maar in sommige gevallen kunnen ze waardevolle context toevoegen aan een offerteaanvraag. Bepaalde ontwerpspecificaties kunnen niet worden opgenomen in een STEP- of IGES-bestand. U moet bijvoorbeeld een technische 2D-tekening bijvoegen als uw model schroefdraadgaten of assen en/of afmetingen bevat met kleinere toleranties dan de geselecteerde 2768-kwaliteit.

Als u een technische tekening toevoegt, zorg er dan voor dat deze overeenkomt met de specificaties van de geüploade bestanden. Als de technische tekeningen niet overeenkomen met de geüploade bestanden of de specificaties van de offerte:

-

De offertespecificaties worden beschouwd als het referentiepunt voor de technologie, het materiaal en de oppervlakteafwerking.

-

De technische tekeningen worden beschouwd als het referentiepunt voor de schroefdraadspecificaties, tolerantiespecificaties, details van de oppervlakteafwerking, aanvragen voor onderdeelmarkering en warmtebehandelingsspecificaties.

-

Het CAD-bestand wordt beschouwd als het referentiepunt voor het onderdeelontwerp, de geometrie, de afmetingen en de locatie van de elementen.

Lees voor meer informatie ons specificatiebeleid .

Wat zijn de beste werkwijzen van Hubs voor CNC-bewerking?

-

Ontwerp onderdelen die bewerkt kunnen worden met het gereedschap met de grootst mogelijke diameter.

-

Voeg de grote filets (minstens ⅓ maal de diepte van de spouw) toe aan alle interne verticale hoeken.

-

Beperk de diepte van holtes tot 4 keer hun breedte.

-

Breng de belangrijkste kenmerken van uw ontwerp in lijn met een van de zes hoofdrichtingen. Als dat niet mogelijk is, is 5-assige CNC-bewerking een optie.

-

Dien een technische tekening in met uw tekening als uw ontwerp schroefdraad, toleranties, specificaties voor oppervlakteafwerking of andere opmerkingen voor de machinebediener bevat.

Heeft u onderdelen die u CNC gefreesd wilt hebben? Upload uw ontwerpen en onze DFM-tool zal optimalisaties voorstellen en directe prijzen bieden.

CNC machine

- Hoe gebruik je een houtdraaibank voor beginners?

- Gereedschapsafbuiging bij CNC-bewerking

- Soorten oppervlakteafwerkingen voor CNC-bewerking

- Hoe maak je een technische tekening voor CNC-bewerking?

- Hoe hoekradius CNC-bewerking beïnvloedt

- Hoe kosten te besparen voor CNC-bewerking?

- Hoe een betrouwbare CNC-bewerkingswinkel voor CNC-onderdelen te kiezen?

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- Hoe maak je nauwe toleranties cnc-bewerkingsonderdelen?

- Hoe de beste materialen voor CNC-bewerking te selecteren?