Fusion Bonded Epoxy Coating van staal

Fusiongebonden epoxycoating van staal

Fusion bonded epoxy (FBE) coating van staalmaterialen is een primerloze, eendelige, warmte-uithardbare, thermohardende epoxy poedercoating die is ontworpen om maximale corrosiebescherming te bieden aan het substraatstaal. Het is een coating van zeer snel uithardend, thermohardend beschermend poeder dat warmte gebruikt om het coatingmateriaal te smelten en aan het stalen substraat te hechten. Het is gebaseerd op speciaal geselecteerde epoxyharsen en verharders. De epoxy is geformuleerd om te voldoen aan de specificaties met betrekking tot de bescherming van staal als anti-corrosie coating. Door warmte uitgeharde FBE-coatings zijn 100 % vaste stoffen bestaande uit thermohardende materialen die een hoge hechting aan het metaaloppervlak bereiken als gevolg van een door warmte gegenereerde chemische reactie. De FBE-coatings kunnen worden aangebracht door middel van wervelbed, flocking (luchtspray) of elektrostatische spray.

FBE-coating wordt veel gebruikt voor het coaten van stalen buizen, buisleidingen, pompen en kleppen die worden gebruikt voor de transmissie van olie, gas, slurry en water. Typische FBE-gecoate producten worden getoond in Fig. 1. De FBE-coating wordt sinds de jaren zestig gebruikt voor ondergrondse pijpleidingen. Het heeft een goede staat van dienst voor toepassingen in ondergrondse leidingen. Het wordt ook gebruikt voor het coaten van stalen wapeningsstaven die worden gebruikt in de constructie van bruggen, wegen en gebouwen om corrosie te helpen voorkomen wanneer deze in beton wordt ingebed.

Fig 1 FBE gecoate producten

Kenmerken en voordelen van FBE-coatings zijn onder meer (i) bescherming tegen corrosie in ruwe omgevingen, (ii) productieve toepassing door snelle uitharding, (iii) zakt niet uit, heeft geen koude vloei en wordt niet zacht bij opslag, waardoor langdurig gebruik mogelijk is. opslag, (iv) heeft een laag gewicht, (v) heeft een goede chemische bestendigheid, (vi) is milieuvriendelijk omdat er geen vluchtige organische stoffen (VOC's) zijn, (vii) is bestand tegen kathodische onthechting, (viii) heeft een hoge hechting en taaiheid, en (ix) kunnen eenvoudig worden gerepareerd.

FBE coatingsysteem is een door warmte geactiveerd, chemisch uitgehard coatingsysteem dat wordt aangebracht op voorverwarmd te coaten staalmateriaal. De typische formulering voor FBE-coatings bestaat uit epoxyhars, verharder, katalysator, versneller, versterkend pigment en controlemiddelen die de vloei en stabiliteit regelen. Bij FBE-coating is de harscategorie een hars van het 'epoxy'-type. Doorlaatbaarheid, hardheid, kleur, dikte, gutsweerstand etc. en andere eigenschappen worden door deze componenten gecontroleerd. Het standaard laagdiktebereik van FBE-coatings ligt tussen 250 micrometer en 500 micrometer, wat kan worden gevarieerd afhankelijk van de gebruiksomstandigheden. Het gesmolten poeder wordt binnen enkele seconden na het aanbrengen van de coating een vaste coating. FBE-coatings worden normaal gesproken gebruikt in combinatie met kathodische bescherming. In de meeste gevallen worden losgeraakte gebieden onder FBE-coating beschermd door kathodische bescherming.

FBE-coatingmaterialen

FBE-coatings zijn thermohardende polymeercoatings. De naam 'fusion-bond epoxy' is vanwege de harsvernetting en de applicatiemethode, die anders is dan een conventionele verf. De hars- en verhardercomponenten in de droge poeder FBE-voorraad blijven bij normale opslagomstandigheden ongereageerd. Bij typische aanbrengtemperaturen van de coating, die in het algemeen in het bereik van 180 ° C tot 250 ° C liggen, smelt de inhoud van het poeder en verandert in een vloeibare vorm. De vloeibare FBE-film wordt nat en stroomt op het stalen oppervlak waarop het is aangebracht, en wordt al snel een vaste coating door chemische verknoping, ondersteund door warmte. Dit proces staat bekend als fusiebinding. De chemische verknopingsreactie die in dit geval plaatsvindt, is onomkeerbaar. Als de uitharding eenmaal heeft plaatsgevonden, kan de coating op geen enkele manier meer in zijn oorspronkelijke vorm worden teruggebracht. Toepassing van verdere verwarming doet de coating ook niet smelten en daarom staat het bekend als een thermohardende coating.

Er worden voortdurend nieuwe technologieën ontwikkeld om de eigenschappen van de FBE-coatings te optimaliseren en de bruikbaarheid van de coating te verbeteren. De stoichiometrische verhouding is nodig om te worden gecontroleerd door het evenwicht tussen de uithardende groep en de epoxygroep. Het verhogen van het gehalte aan verharder kan bijvoorbeeld de verknopingsdichtheid verminderen en de flexibiliteit vergroten, terwijl de chemische resistentie afneemt.

Slagvastheid of hardheid is een functie van de vernettingsdichtheid. Hogere dichtheden kunnen worden bereikt met behulp van uithardingsmiddelen met een laag molecuulgewicht die sterk verknoopte structuren vertonen. Het toevoegen van niet-reactieve verdunningsmiddelen kan deze structuur verstoren, waardoor het eindproduct meer flexibiliteit maar minder taaiheid krijgt.

Mechanische hechting is de grijpkracht die het gevolg is van de ruwheid van het stalen substraat (d.w.z. pieken en dalen). Het veranderen van een rond naar hoekig oppervlakteprofiel en het vergroten van de diepte van de valleien kan dit type hechting verbeteren. Polaire adhesie is de waterstofbinding die optreedt tussen het stalen substraat en de epoxycoating.

Chemische bindingen worden gevormd door elektronendeling door groepen op het stalen substraat en epoxyhars. Deze bindingen zijn verreweg de sterkste en dragen het meest bij aan de hechting. Groepen zoals stikstof en zuurstof kunnen een binding aangaan met ijzer en silica.

FBE-coating en corrosie

FBE-coatings verminderen in het algemeen de corrosie van een stalen substraat dat onderhevig is aan een elektrolyt op twee manieren, namelijk (i) ze fungeren als een fysieke barrièrelaag om het binnendringen van schadelijke stoffen te beheersen, en (ii) ze kunnen dienen als een reservoir voor corrosieremmers om helpen het staaloppervlak bij het weerstaan van aanvallen door agressieve soorten zoals chloride-anionen.

FBE-coating zorgt voor een fysieke barrière en voorkomt zo dat het stalen substraat in contact komt met vocht, zuurstof en chloride-ionen. Bovendien is de FBE-coating een diëlektrische coating en weerstaat de elektronen- en ionenstroom tussen het metaal en de elektrolyt, waardoor de ladingsoverdracht tussen anode en kathode wordt belemmerd.

Corrosiebeheersing van de FBE-coating is een functie van het vermogen van de coating om een barrière te vormen tegen water, zuurstof, chloride en andere agressieve elementen die voorkomen dat de coatingfilm doordringt en het stalen substraat aantast. Er zijn kritische eigenschappen vereist voor corrosiebescherming in FBE-coatings, waaronder hechting en bevochtigingsvermogen aan het gecoate staal. Vermindering van de kleefkracht verhoogt de snelheid van het delaminatieproces. Een onderzoek naar delaminatie van FBE-coatings in een omgeving met een gesimuleerde porieoplossing heeft het delaminatiemechanisme gesuggereerd zoals hieronder weergegeven.

- Vertragingstijd voor aanvang van waarneembaar delaminatieproces kan een functie zijn van waterpenetratie door de FBE-coating naar het grensvlak of interfasiële coating/substraatgebied.

- Delaminatie van FBE-coating van stalen substraat wordt voornamelijk veroorzaakt door hydroxylionen.

- De snelheid van FBE-delaminatie wordt geregeld door transportprocessen van een porie in de coating en langs het gedelamineerde coating/substraat-interface naar het onthechtingsfront.

- De plaats waar de coatingadhesie faalt, bevindt zich in het grensvlak- of interfasecoating-/substraatgebied.

- De snelheid van FBE-delaminatie in bijna passieve omstandigheden wordt geregeld door migratie van hydroxylionen van de externe bulkoplossing naar het deklaag/substraat-onthechtingsfront.

- De snelheid van FBE-delaminatie in de toestand van corrosie onder de film wordt gecontroleerd door gehydrateerde kationbeweging naar de kathodeplaats.

Proces van het aanbrengen van FBE-coatings

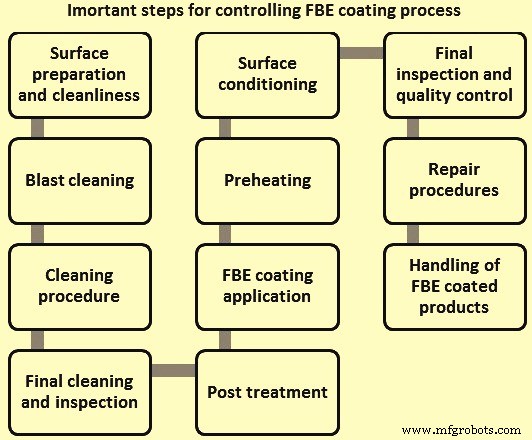

De belangrijke stappen die moeten worden gecontroleerd tijdens het proces van FBE-coatings (Fig 2) omvatten (i) oppervlaktevoorbereiding en reinheid, (ii) stralen, (iii) reinigingsprocedure, (iv) eindreiniging en inspectie, (v) oppervlaktebehandeling, (vi) voorverwarmen, (vii) FBE-coating aanbrengen, (viii) nabehandeling, (ix) eindinspectie en kwaliteitscontrole, (x) reparatieprocedures, (xi) behandeling van FBE-gecoat product. De totale verstreken tijd tussen oppervlaktevoorbereidingsactiviteiten bestaande uit stappen (i) tot (v) moet tot een minimum worden beperkt om de vorming van oxiden op het oppervlak te voorkomen. Oxidatie van het staal voorafgaand aan het coaten in een van zijn schijnbare vormen is niet acceptabel. Visuele vorming van dergelijke oxiden resulteert in de herhaling van de oppervlaktevoorbereidingsactiviteiten voor het staal voorafgaand aan het coaten.

Fig 2 Belangrijke stappen voor het regelen van het FBE-coatingproces

Oppervlaktevoorbereiding en netheid – Een goede aandacht voor de reiniging en voorbereiding van het stalen substraatoppervlak voorafgaand aan schurende reiniging heeft een aanzienlijk effect op de uiteindelijke kwaliteit van de afgewerkte FBE-coating. De basiselementen van voorreiniging zijn (i) verwijdering van oppervlakteverontreinigingen, (ii) losmaken van walshuid (op nieuw gewalst staal) en (iii) verwijdering van rijp en vocht.

Staal dat moet worden gecoat met FBE kan verontreinigd zijn door zouten, vet, olie en andere schadelijke materialen. Deze zichtbare en niet-zichtbare oppervlakteverontreinigingen van het staalmateriaal kunnen plaatsvinden tijdens transport, hantering en opslag. Het is belangrijk dat al deze verontreinigingen worden verwijderd voorafgaand aan de eerste schurende reinigingsstap. Als verontreinigingen niet worden verwijderd, kan dit leiden tot verontreiniging van de schurende media, wat een slechte prestatie van de vervolgens aangebrachte FBE-coating veroorzaakt. Diep ingebedde zouten en bepaalde organische verontreinigingen veroorzaken, indien niet volledig verwijderd, adhesieproblemen en filmvormingsproblemen. Daarom moeten deze materialen worden verwijderd door middel van reiniging met oplosmiddelen of door reinigingsmiddelen of stoomreiniging. Op het stalen oppervlak mogen geen resten achterblijven die de hechting kunnen beïnvloeden. Het is wenselijk om het staalmateriaal voor het stralen voor te verwarmen tot een temperatuur van minimaal 5 graden boven het dauwpunt of hoger.

Blastreiniging – Het doel van gritstralen is het verkrijgen van een schoon oppervlak met een hoekig oppervlakteprofiel met een gemiddelde profieldiepte van 50 micrometer tot 100 micrometer. Het oppervlak moet worden gereinigd tot een minimum van 'bijna wit metaal'-afwerking. Dit kan het meest effectief worden bereikt met centrifugale straalapparatuur die staalgrit als schuurmiddel gebruikt. Schuurresten moeten met perslucht of op een andere geschikte manier worden verwijderd. Het werkende schuurmiddel moet vrij van verontreinigingen worden gehouden. De staalgrit moet een hardheid hebben van 50 Rockwell C tot 60 Rockwell C. De hardheid van de deeltjes en de grootteverdeling van de gebruikte staalgrit moeten continu worden gecontroleerd door middel van zeven om het oppervlakteprofiel na reiniging te garanderen. Voor een consistente oppervlakteafwerking moet een gestabiliseerde werkmix worden gehandhaafd door frequente kleine toevoegingen van nieuw schuurmiddel in verhouding tot het verbruik, waarbij niet-frequente grote toevoegingen moeten worden vermeden.

Reinigingsprocedure – Als er twee straalkamers beschikbaar zijn, kan het schot in de eerste kamer worden gebruikt voor voorreiniging en grit in de tweede kamer. Het is niet wenselijk om shot en grit in dezelfde kamer te mengen. Waar een enkele straalinstallatie in bedrijf is, is het wenselijk om alleen staalgrit te gebruiken.

De eerste reinigingsstap is het vaststellen van de basisreinheid. Het onthult ook de materiaaldefecten zoals splinters, bramen, lamineringen, korsten en gutsen. Schijfslijpen of andere geschikte methoden moeten worden gebruikt om deze defecten te corrigeren. Als er ernstige gebreken zijn, moet het staalmateriaal in dit stadium worden afgewezen.

De volgende stap is een tweede schurend reinigingsproces met staalgrit als medium, met een hardheid van 50 Rockwell C tot 60 Rockwell C. Het belangrijkste doel van deze stap is het bereiken van de uiteindelijke gewenste reinheid en het gewenste ankerprofiel. Vaak is slechts licht stralen nodig voor de beste prestaties, als de eerste fase efficiënt is uitgevoerd. Ongeacht het type bewerking is het belangrijk dat de centrifugaalwielen voldoende pk's hebben en correct worden geplaatst om een hoogwaardige en efficiënte reiniging te bereiken. Schuurresten moeten met perslucht of op een andere geschikte manier worden verwijderd. Een schuurmiddel van goede kwaliteit moet worden gebruikt en regelmatig worden aangevuld om een uitgebalanceerde werkmix te garanderen.

Eindschoonmaak en inspectie – Na schurende reiniging en voor het coaten, moet het te coaten oppervlak zorgvuldig worden geïnspecteerd op metaaldefecten die het aanbrengen van de coating kunnen beïnvloeden, d.w.z. korsten, splinters, gutsen of lamineringen. Al het schurende stof moet worden verwijderd, meestal met een vacuüm of een luchtmes, en het niveau van reinheid wordt periodiek gecontroleerd door een doorzichtige plakband op het stalen oppervlak te drukken en de onderkant op vuildeeltjes te onderzoeken. Het is van groot belang dat het gewenste ankerprofiel wordt bereikt. Het profiel moet hoekig zijn, maar mag geen 'ondersnijdingen' hebben die het gevolg kunnen zijn van overstralen, verkeerd schuren of onjuiste positionering van de centrifugaalwielen. Alle coatings van FBE vereisen een straalkwaliteit van 'bijna wit metaal'. In de meeste gevallen kan een ervaren operator de vereiste standaard visueel herkennen aan de hand van visuele standaarden.

Oppervlakteconditionering – Soms is het nodig om het oppervlak van het staal chemisch voor te behandelen. Dit is nodig vanwege de aanwezigheid van oplosbare zouten die op het staaloppervlak achterblijven. Chemische voorbehandeling heeft als bijkomend voordeel dat het stofresten wegspoelt. Er is gevonden dat een zwakke fosforzuuroplossing in water goed presteert. Het is zeer belangrijk en cruciaal voor het succes van deze voorbehandeling dat het resterende zuur onmiddellijk na de behandeling wordt verwijderd door grondig te spoelen met water. Het spoelwater moet van de kwaliteit van omgekeerde osmose (RO) of gedeïoniseerd water zijn.

Wassen met zuur is verplicht als het staal is blootgesteld aan corrosie in aanwezigheid van chloride- of sulfaationen voordat het in de coatingfabriek wordt verwerkt. Een veelvoorkomende oorzaak hiervan is blootstelling aan zout water tijdens de opslag van het staal in het kustgebied of in een atmosfeer die SO2 of industriële CO2 bevat, of door zeetransport van het staal van de staalfabriek naar de coatingfabriek. Onder deze omstandigheden worden ijzerzouten gevormd en deze worden op het staaloppervlak vastgehouden, vooral in putten, zelfs na normale schurende reiniging.

Een goede test om de aanwezigheid van ijzerzouten vast te stellen, is door kaliumferricyanide- of Phenanthrolin-tests te gebruiken. Elk staal dat de aanwezigheid van ferrozouten vertoont, moet op de juiste manier worden behandeld. Een juiste oppervlaktebehandeling zorgt ervoor dat het staaloppervlak vrij is van schadelijke verontreinigingen die ontstaan door transport of coatingfabrieken. Extra verbetering van de coatingprestaties kan worden bereikt door de schone stalen oppervlakken te behandelen met een chromaatoplossing voorafgaand aan de laatste voorverwarming. Een chromaatoplossing in water wordt aangebracht door de oplossing gelijkmatig over het staaloppervlak te verdelen. Het verspreiden van de oplossing gebeurt met een rubberen ‘wisser’ of borstel. Als het proces goed wordt gecontroleerd, is er geen afvloeiend materiaal. Het is belangrijk dat al het afvalmateriaal wordt verzameld voor een correcte verwijdering, zoals vereist door de lokale regelgeving.

Voorverwarmen

Het correct verhitten van het staal is een van de belangrijkste stappen in het succesvol aanbrengen van FBE coatings. Het staal moet de juiste aanbrengtemperatuur bereiken die wordt aanbevolen door de leverancier van het FBE-coatingmateriaal voor het bereiken van de optimale prestatie van de FBE-coating. De voorverwarmingstemperatuur kan variëren afhankelijk van de materiaalkwaliteit. De metaaltemperatuur mag op geen enkel moment hoger zijn dan 275 ° C, omdat dit metallurgische of oppervlaktefouten kan veroorzaken. Een sterke blauwing of verdonkering van het stalen oppervlak is een indicatie van overmatige verhitting. Met de introductie van staal van hoge kwaliteit zijn er verdere beperkingen op de maximale verwarmingstemperatuur.

Aanvaardbare warmtebronnen zijn (i) gasgestookte stralingswarmte, (ii) gasgestookte directe vlam en (iii) elektrische inductie. Het is belangrijk dat gasgestookte verwarmingssystemen goed worden afgesteld, zodat producten van onvolledige verbranding van brandstof niet op het staaloppervlak terechtkomen. De ovenatmosfeer moet zodanig zijn dat het schone staaloppervlak niet wordt verontreinigd. Bij inductieverwarming is het belangrijk dat de juiste frequentie wordt gebruikt om een diepe verwarming te garanderen. Intense huidverwarming moet worden vermeden. Voor een stabiele verwarming zijn normaal gesproken meerdere inductiespoelen nodig, vooral bij dikke staalmaterialen.

Voor de beste resultaten moet een uniforme temperatuur van staal op de gespecificeerde niveaus worden gehandhaafd. De temperatuur moet worden geregeld bij de ingang van de coatingkamer. Temperatuursticks (Tempilstiks) worden het meest gebruikt en kunnen zeer effectief zijn bij gebruik door ervaren operators. Infraroodpyrometer is een bevredigend controle-instrument, maar het vereist regelmatige kalibratie om de nauwkeurigheid van de meting te garanderen.

FBE-coatingtoepassing

Het aanbrengen van FBE-coatingpoeder kan het beste worden bereikt door elektrostatisch spuiten met spuitpistolen. Het is belangrijk dat een fluïdiserende poedertoevoer en een geschikt terugwinningssysteem worden gebruikt. Het aantal gebruikte applicatiepistolen kan variëren afhankelijk van de vereiste laagdikte en de afmetingen van het staalmateriaal. Als de pistolen goed zijn opgesteld, is er normaal gesproken relatief weinig overspray in de poederkamer. De belangrijke punten die in overweging moeten worden genomen zijn (i) het staalmateriaal moet goed geaard zijn tijdens zijn gehele reis door de coatingkamer, (ii) de juiste lading op het gespoten poeder moet worden gehandhaafd (in het algemeen in het bereik van 50 kV tot 100 kV ), en (iii) de spuitpistolen moeten op de juiste manier in de coatingkamer worden geplaatst om een uniforme poederafzetting te geven.

De spuitpistolen moeten op een zodanige afstand van het oppervlak van staalmateriaal staan om optimaal gebruik te maken van de elektrostatische eigenschappen en minimale overspray te geven. Deze afstand is waarschijnlijk 125 mm tot 250 mm vanaf het oppervlak van het staalmateriaal en is tot op zekere hoogte afhankelijk van de druk die nodig is om het poeder gelijkmatig door de lijn te transporteren. Als uitgangspunt worden de spuitpistolen op een afstand van 200 mm van het staalmateriaal geplaatst. Vervolgens wordt de aanpassing gedaan op basis van de vereisten voor de filmdikte, de grootte van het staalmateriaal en de lijnsnelheid.

De poedertoevoerleiding moet een geschikte diameter hebben (in het algemeen 12 mm of meer) en een zo kort mogelijke lengte hebben met minimale beperkingen tussen de spuitpistolen en het wervelbed. Het zwaartekrachteffect op de poederstroom door de leiding moet worden vermeden door een zorgvuldige aanleg van de toevoerleiding. Onjuiste afstellingen kunnen ook leiden tot het grotere probleem van verstopping van het spuitpistool. Dit kan ook worden veroorzaakt doordat de spuitpistolen zich te dicht bij het hete oppervlak bevinden, of gedeeltelijk uitgeharde overspray die de diffusors binnendringt. Een goed ontwerp en de juiste keuze van diffusers kunnen de problemen minimaliseren.

De beste plaatsing van de spuitpistolen is aan de zijkant van het roterende staalmateriaal met het staaloppervlak in opwaartse richting. Dit minimaliseert de schadelijke effecten van stralingswarmte en verstopping van het pistool. De afzettingssnelheid moet worden aangepast om een gestage opbouw van de vereiste film te geven en het staalmateriaal niet te laten overstromen. Er moet een test worden uitgevoerd om de benodigde poederafgifte te meten voor een gegeven materiaalgrootte en snelheid. Deze informatie kan worden gebruikt om de depositie-efficiëntie en effectiviteit van apparatuurinstellingen te bepalen.

Het is belangrijk dat de lucht die wordt gebruikt in de coatingkamer en ondersteunende systemen droog en schoon is. Vocht kan zowel afzettingsproblemen als coatinggebreken veroorzaken, zoals porositeit en gaatjes. Ernstige problemen kunnen het gevolg zijn van lucht die verontreinigd is met olie. Naast het veroorzaken van coatingdefecten is olieverontreiniging een belangrijke oorzaak van inslagfusie, wat kan leiden tot verstopping van het systeem en onregelmatige spuitpatronen. Overmatige porositeit kan ook worden veroorzaakt door een hoge poederafzettingssnelheid. Overmatige elektrostatische lading moet ook worden vermeden, omdat dit terug-ionisatie en mogelijke filmdefecten kan veroorzaken. Een slechte positionering kan leiden tot spiralen of strepen op het oppervlak.

Een zeef van 60 mesh of 80 mesh is wenselijk in terugwinsystemen voor het verwijderen van te grote deeltjes. Voor het zeven van nieuw poeder is een zeef van 50 mesh of 60 mesh meer wenselijk. Magnetische scheiders moeten worden gebruikt in het poedertoevoersysteem om metallische verontreinigingen te helpen verwijderen. De coatingkamer moet worden uitgerust met geschikte brand- en explosiedetectiesystemen.

Na de behandeling – Om optimale mechanische en beschermende eigenschappen te bereiken, moet het afschrikken plaatsvinden nadat de coating volledig is uitgehard. De minimale benodigde tijd is afhankelijk van de voorverwarmtemperatuur en de materiaalgrootte. De transportwielen moeten nat worden gemaakt om 'tracking' te minimaliseren.

Eindinspectie en kwaliteitscontrole – Uitvoerige inspectie en afstemming met de andere applicatiestappen zijn noodzakelijk voor een kwaliteitscoating. Inspectie moet worden beschouwd als onderdeel van de procescontrole en niet alleen als een beslissingspunt voor het goedkeuren of afkeuren van coatings. Als elke bewerkingsstap correct wordt uitgevoerd, is een hoogwaardige coating gegarandeerd. Regelmatige kwaliteitscontroletests die tijdens het aanbrengen moeten worden uitgevoerd, omvatten laagdikte, vakantiedetectie en uitharding.

De uitharding van de epoxylaag wordt meestal beoordeeld met een MEK-wrijftest (een oplosmiddelbestendigheidstest) voor een snelle online evaluatie en bevestigd door DSC-evaluatie (differential scanning colorimeter) van de glasovergangstemperatuur. Periodiek worden er ook langetermijntests uitgevoerd om te verzekeren dat het systeem optimaal presteert. Deze omvatten, maar zijn niet beperkt tot (i) weken in heet water, (ii) impacttest, (iii) kathodische onthechtingstest en (iv) flexibiliteitstest

Reparatieprocedures – Alle tijdens de inspectie geconstateerde coatingdefecten dienen gerepareerd te worden. Waar het staal wordt blootgesteld, moet het worden gerepareerd met een tweecomponenten epoxyreparatiemiddel met 100 % vaste stoffen. Thermoplastische patchsticks mogen niet worden gebruikt.

Pinholes (defecten met een diameter kleiner dan 1 mm) hebben geen oppervlaktevoorbereiding meer nodig. Het te repareren materiaal moet worden gereinigd om alle vuil en beschadigde of losgeraakte coating te verwijderen. De randen van de originele coating moeten worden geschuurd rond het te coaten gebied 15 mm tot 25 mm uit het gaatje en al het stof moet worden weggeveegd voordat de patchcoating wordt aangebracht. Bestanden mogen niet worden gebruikt.

Grote vakanties (tot een maximale afmeting van 80 mm) vereisen een oppervlaktevoorbereiding van het staal. Al het blootgestelde metaal moet worden behandeld om verontreinigingen zoals corrosieproducten, zouten, vuil enz. te verwijderen met behulp van een straalmiddel of andere middelen. De FBE-coating moet ook worden geschuurd rond de te coaten gebieden op 15 mm tot 25 mm van de rand van de vakantie en alle stof moet worden verwijderd voordat de patchcoating wordt aangebracht. De patchcoating moet worden aangebracht volgens de aanbevelingen van de FBE-coatingmateriaalleverancier tot een minimale dikte van 0,65 mm met een overlap met de bestaande geluidscoating van minimaal 25 mm.

De pas gepatchte gebieden moeten volledig kunnen uitharden volgens de specificaties van de leverancier van het FBE-coatingmateriaal voordat deze gebieden worden behandeld. Na uitharding moeten alle pleisters visueel worden geïnspecteerd en met een staafelektrode van fijne koperen snorharen met een spanning van niet minder dan 4000 volt/mm worden bespoten en worden getest op hechting door mes op te tillen. Het gebruik van een natte sponsdetector die is ingesteld volgens de aanbevolen parameters van de FBE-coatingleverancier is ook acceptabel. Het gerepareerde materiaal moet vakantievrij zijn en mag niet losraken als het met een mes wordt opgetild.

Omgaan met FBE-gecoat product – Zorgvuldige omgang met het gecoate staal is noodzakelijk om mechanische schade tijdens het stapelen, laden, transporteren, rijgen en laten zakken te voorkomen. Alle gieken, haken, klemmen, vorken, steunen en glijders die worden gebruikt bij het hanteren of opslaan van gecoat materiaal, moeten zodanig zijn ontworpen en onderhouden dat schade aan het materiaal of de coating wordt voorkomen. De basisvereisten zijn (i) alle contactpunten van de hantering moeten worden opgevuld en een lastspreidbalk moet worden gebruikt voor het hijsen van het gecoate staalmateriaal, (ii) scheidingswanden moeten worden gebruikt bij het stapelen, (iii) gecoat staalmateriaal moet altijd worden opgetild en niet gesleept, en (iv) het dichtslaan van de materiaaluiteinden moet worden vermeden.

Voor- en nadelen van FBE-coatings

De voordelen van FBE-coating omvatten (i) aangezien de coating op de coatinglijnen wordt aangebracht, wordt een betere kwaliteitscontrole bereikt, (ii) het proces geeft een uniforme coatingdikte, (iii) er is een goede hechting van de coating met het staal zoals FBE heeft zeer goede hechtingseigenschappen, (iv) door de flexibiliteit raakt de coating niet beschadigd wanneer het rechte staalmateriaal wordt gebogen tijdens fabricage op een speciale doorn, (v) FBE-coating werkt als isolator voor elektrochemische cellen en biedt barrièrebescherming aan staal waardoor er geen chloride-ionen doorheen komen, (vi) er zijn gevestigde criteria voor acceptatie van FBE-coating in verschillende normen, en (vii) FBE-coatingstaven bieden de zeer effectieve corrosiebescherming van de staalmaterialen.

De nadelen van FBE-coating op staalmaterialen zijn (i) er is een vermindering van de hechtsterkte tussen gecoat materiaal en beton in het geval van FBE-coating op wapeningsstaven, (ii) aangezien de technologie plantaardig is, is er behoefte aan dubbele behandeling en transport van de stalen materialen, (iii) de behandeling van gecoate materialen moet met de grootste zorg gebeuren om schade aan de coating te voorkomen, (iv) de prestaties van de FBE-gecoate materialen zijn sterk afhankelijk van de minste defecten in de coating, aangezien de patching in de defecte gebied is niet altijd effectief, (v) zelfs een kleine beschadiging in de coating kan corrosie veroorzaken in een zware omgeving, wanneer de coating geen kathodische bescherming heeft en als gevolg daarvan corrosiecellen worden gevormd in het beschadigde gebied van het materiaal, wat leidt tot eerst delaminering van de FBE-coating en vervolgens roesten, (vi) omdat het een coating van het barrièretype is, vergemakkelijkt het plaatselijke putcorrosie door gaatjes, (vii) FBE-gecoat materiaal ondergaat degradatie op lange termijn bestendig tegen zonlicht, en (viii) met FBE gecoate wapeningsstaven vertonen over het algemeen een slechte alkalibestendigheid.

Productieproces