Ontwikkelingen van staalproductieprocessen

Ontwikkelingen van staalproductieprocessen

De vroegst bekende productie van staal zijn stukken ijzerwerk die zijn opgegraven op een archeologische vindplaats in Anatolië en bijna 4.000 jaar oud zijn, daterend uit 1800 BCE (vóór onze jaartelling). Horace identificeerde stalen wapens zoals de falcata op het Iberisch schiereiland, terwijl Noric staal werd gebruikt door het Romeinse leger.

De reputatie van 'Seric iron' van Zuid-India (wootz-staal) onder de Grieken, Romeinen, Egyptenaren, Oost-Afrikanen, Chinezen en het Midden-Oosten groeide aanzienlijk. Zuid-Indiase en mediterrane bronnen, waaronder Alexander de Grote (3e eeuw BCE) vertellen over de presentatie en export naar de Grieken van dergelijk staal. Metaalproductielocaties in Sri Lanka gebruikten windovens die werden aangedreven door de moessonwinden en die koolstofrijk (C) staal konden produceren. Grootschalige productie van wootz-staal in Tamilakam met behulp van smeltkroezen en C-bronnen, zoals de fabriek Avaram, vond plaats in de zesde eeuw voor Christus, de baanbrekende voorloper van de moderne staalproductie en metallurgie. Rond 650 v.Chr. werd in Sparta in grote hoeveelheden staal geproduceerd.

De Chinezen van de periode van de strijdende staten (403 vGT tot 221 vGT) hadden gehard staal geblust, terwijl Chinezen van de Han-dynastie (202 vGT tot 220 nC) staal maakten door smeedijzer samen te smelten met gietijzer, waardoor een ultiem product van een koolstof -tussenstaal tegen de 1e eeuw CE (gewone tijdrekening). De Haya-bevolking van Oost-Afrika vond een soort oven uit die ze bijna 2000 jaar geleden gebruikten om C-staal te maken bij 1800 ° C. Oost-Afrikaans staal is gesuggereerd door Richard Hooker daterend uit 1400 BCE.

Bewijs van de vroegste productie van staal met een hoog C-gehalte op het Indiase subcontinent is te vinden in Kodumanal in Tamilnadu, Golkonda in Telengana en Karnataka en in Samanalawewa-gebieden van Sri Lanka. Dit staal, bekend als wootz-staal, geproduceerd rond de zesde eeuw voor Christus, werd wereldwijd geëxporteerd. De staaltechnologie bestond vóór 326 vGT in de regio, aangezien ze in de literatuur van Sangam Tamil, Arabisch en Latijn worden genoemd als het beste staal (Seric ijzer genoemd) ter wereld dat in die tijd naar de Romeinse, Egyptische, Chinese en Arabische wereld werd geëxporteerd . Aangezien de technologie werd overgenomen uit Zuid-India, kan de oorsprong van staaltechnologie in India voorzichtig worden geschat op 500 BCE tot 400 BCE.

Wootz, ook bekend als Damascus-staal, staat bekend om zijn duurzaamheid en het vermogen om scherp te blijven. Zoals bekend uit de geschriften van Zosimos van Panopolis, werd dit staal oorspronkelijk gemaakt van een aantal verschillende materialen, waaronder verschillende sporenelementen. Het staal was echter een oude technologie in India toen koning Porus in 326 vGT een stalen zwaard aan keizer Alexander presenteerde. Het was in wezen een gecompliceerde legering met ijzer als hoofdbestanddeel. Recente studies hebben gesuggereerd dat koolstofnanobuisjes in de structuur waren opgenomen, wat enkele van zijn legendarische eigenschappen zou kunnen verklaren, hoewel dergelijke eigenschappen gezien de technologie van die tijd eerder door toeval dan door ontwerp werden geproduceerd. Er werd gebruik gemaakt van natuurlijke wind waar de ijzerhoudende grond werd verwarmd door het gebruik van hout. De oude Singalezen slaagden erin een ton staal te winnen voor elke 2 ton grond, een opmerkelijke prestatie in die tijd. Een van die ovens werd gevonden in Samanalawewa en archeologen waren in staat om staal te produceren zoals de Ouden deden.

Er werden verschillende methoden gebruikt om staal te produceren op het Indiase subcontinent. Volgens islamitische teksten als al-Tarsusi en Abu Rayhan Biruni worden drie methoden beschreven voor de indirecte productie van staal. De middeleeuwse islamitische historicus Abu Rayhan Biruni (973 CE tot 1050 CE) biedt de vroegste referentie van de productie van Damascus-staal. Hij beschrijft slechts drie methoden om staal te produceren. De eerste twee methoden hebben een lange geschiedenis in Centraal-Azië en op het Indiase subcontinent, terwijl de derde exclusief is voor Zuid-Azië. Deze drie methoden worden algemeen beschouwd als afkomstig uit het Indiase subcontinent. De eerste methode en de meest gebruikelijke traditionele methode is het carboneren in vaste toestand van smeedijzer. Dit is een diffusieproces waarbij smeedijzer wordt verpakt in smeltkroezen of een haard met houtskool en vervolgens wordt verwarmd om diffusie van C in het ijzer te bevorderen om staal te produceren. Carburisatie is de basis voor het wootz-proces van staal (een soort cementatieproces). De tweede methode is het ontkolen van gietijzer door C uit het gietijzer te verwijderen (een soort smeltkroesproces). Een andere indirecte methode maakt gebruik van smeedijzer en gietijzer. In dit proces kunnen smeedijzer en gietijzer samen in een smeltkroes worden verwarmd om staal door fusie te produceren. Met betrekking tot deze methode zegt Abu Rayhan Biruni:"dit was de methode die in Haard werd gebruikt".

Variaties van het co-fusieproces zijn voorlopig gevonden in Perzië en Centraal-Azië, maar zijn ook gevonden in Hyderabad, India. Voor de C wordt een verscheidenheid aan organische materialen gespecificeerd door de hedendaagse islamitische autoriteiten, waaronder granaatappelschillen, eikels, fruitschillen zoals sinaasappelschil, bladeren en het wit van eieren en schalen. In sommige Indiase bronnen worden stukjes hout genoemd, maar in geen van de bronnen wordt houtskool genoemd.

Smeltkroesstaal, gevormd door langzaam verhitten en afkoelen van zuiver ijzer en C (meestal in de vorm van houtskool) in een smeltkroes, werd geproduceerd in Merv in de 9e tot 10e eeuw CE. In de 11e eeuw zijn er aanwijzingen voor de productie van staal in Song China met behulp van twee technieken, namelijk (i) een "berganeske" methode die inferieur, inhomogeen staal produceerde, en (ii) een voorloper van het Bessemer-proces dat gedeeltelijke de -carbonisatie door herhaald smeden onder een koude wind.

De productie van staal door het cementatieproces werd beschreven in een verhandeling die in 1574 in Praag werd gepubliceerd en vanaf 1601 in Neurenberg werd gebruikt.

Cementatieproces om staal te maken

Het cementatieproces is een verouderde methode om staal te maken door ijzer te carboneren. In tegenstelling tot moderne staalproductie, verhoogde het de hoeveelheid C in het ijzer. Het werd blijkbaar ontwikkeld vóór de 17e eeuw. Derwentcote staaloven, gebouwd in 1720, is het oudste bewaard gebleven voorbeeld van een cementeeroven. In Engeland zijn twee cementeerovens opgegraven die zeker aan het begin van de 16e eeuw hebben bestaan.

Het proces begint met smeedijzer en houtskool. Het gebruikte een of meer lange stenen potten in een oven. Typisch, elk was 14 voet (4,27 m) bij 4 voet (1,22 m) en 3,5 voet (1,07 m) diep. IJzeren staven en houtskool worden in afwisselende lagen verpakt, met een toplaag van houtskool en vervolgens vuurvast materiaal om de pot luchtdicht te maken. Sommige fabrikanten gebruikten een mix van houtskoolpoeder, roet en minerale zouten, cementpoeder genoemd. In grotere fabrieken werd in elke cyclus tot 16 ton ijzer behandeld.

Standaard smeedijzeren staven werden in de cementeeroven geplaatst voor omzetting in cementeer- of blisterstaal. De oven was gemaakt van zandsteen in de vorm van een grote kist met een deksel en was geladen met de ijzeren staven die in lagen waren geplaatst met grote hoeveelheden houtskool van hoge kwaliteit. Toen het volledig was geladen, werd het deksel op zijn plaats gezet en mortel gebruikt om de kist af te sluiten. Verwarming werd toegepast vanuit een vuur onder de oven waar een kolenvuur werd onderhouden vanuit een put. De warmte werd maximaal een week gehandhaafd en er werd nog een week nodig om de kist af te koelen voordat deze werd geopend, geleegd en opnieuw gevuld.

Het gemeenschappelijke ontwerp voor cementovens had twee kisten naast elkaar met een vuurgat in het midden van de twee en het hele perceel bevatte een flesvormige structuur, vergelijkbaar met 'glazen kegels' en 'aardewerkovens', die de ovens beschutten tegen het weer en fungeerde als schoorsteen. Door twee ovenkisten bij elkaar te plaatsen, zou het ene vuur de eerste kist kunnen verwarmen terwijl de tweede afkoelde en opnieuw werd geladen.

Tijdens de lange langzame verhitting werd C van de houtskool geabsorbeerd in de ijzeren staven. Toen het uit de oven werd gehaald, zag het staal er uit met blaren (vandaar de alternatieve naam). Deze blisters bevatten staal met een hoog C-gehalte, terwijl het midden van de staven nog van smeedijzer was met heel weinig C, dus blisterstaal had weinig of geen zin totdat het verder was verwerkt.

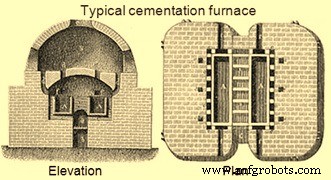

Het blisterstaal werd verwarmd en onder een hamer gesmeed, zodat de staaf op zichzelf werd gevouwen. Dit resulteerde in 'Shear Steel', een tweede ronde van vouwen en hameren van geproduceerd staal dat bekend staat als 'double shear', een product van betere kwaliteit, verdere rondes van vouwen en hameren produceerden nog hogere staalsoorten. Een boven- en zijaanzicht van een typische cementeeroven is in Fig. 1.

Fig 1 Typisch aanzicht van een cementeeroven

Smeltkroes

Smeltkroesstaal is een term die van toepassing is op staal dat in de moderne tijd met twee verschillende methoden is gemaakt, hoewel het door de geschiedenis heen op verschillende locaties is geproduceerd. Het wordt gemaakt door ijzer en andere materialen in een smeltkroes te smelten en de gesmolten vloeistof in een mal te gieten. Smeltkroesstaal werd tijdens de middeleeuwen geproduceerd in Zuid- en Centraal-Azië. Technieken voor de productie van hoogwaardig staal werden in de 18e eeuw ontwikkeld door Benjamin Huntsman in Engeland. Zijn proces gebruikte ijzer en staal als grondstoffen. De homogene kristalstructuur van dit gietstaal verbeterde zijn sterkte en hardheid in vergelijking met voorgaande staalsoorten.

Smeltkroesstaal wordt over het algemeen toegeschreven aan productiecentra in India en Sri Lanka, waar het werd geproduceerd met behulp van het wootz-proces, en er wordt aangenomen dat het verschijnen op andere locaties te wijten was aan handel over lange afstanden. Pas onlangs is duidelijk geworden dat plaatsen in Centraal-Azië, zoals Merv in Turkmenistan en Akhsiket in Oezbekistan, belangrijke productiecentra van smeltkroesstaal waren. De Centraal-Aziatische vondsten zijn allemaal afkomstig van opgravingen en dateren uit de 8e tot de 12e eeuw CE, terwijl het Indiase/Sri Lankaanse materiaal al in 300 BCE is. Bovendien had India's ijzererts sporen van vanadium (V) en andere zeldzame aarden, wat leidde tot een verhoogde hardbaarheid in Indiaas smeltkroesstaal, dat in het hele Midden-Oosten beroemd was vanwege zijn vermogen om scherp te blijven.

Hoewel smeltkroes in vroegere tijden meer wordt toegeschreven aan het Midden-Oosten, zijn er zwaarden ontdekt in Europa, met name in Scandinavië. Op de zwaarden in kwestie staat de dubbelzinnige naam ‘Ulberht’ gegraveerd. Deze zwaarden dateren eigenlijk in een periode van 200 jaar van de 9e eeuw tot het begin van de 11e eeuw. Er wordt door velen gespeculeerd dat het proces van het maken van de bladen is ontstaan in het Midden-Oosten en vervolgens werd verhandeld tijdens de dagen van de 'Volga-handelsroute'.

In de eerste eeuwen van de islamitische periode verschijnen er enkele wetenschappelijke studies over zwaarden en staal. De bekendste hiervan zijn door Jabir ibn Ayyan (8e eeuw), al-Kindi (9e eeuw), Abu Rayhan Biruni (begin 11e eeuw), Murda al Tarsusi (eind 12e eeuw) en Fakhr-i-Mudabbir (13e eeuw ). Elk van deze bevat veel meer informatie over Indiase en damascene staalsoorten dan in de hele literatuur van het klassieke Griekenland en Rome staat.

Benjamin Huntsman was een klokkenmaker op zoek naar beter staal voor klokveren. Hij begon in 1740 met de productie van staal na jarenlang in het geheim te hebben geëxperimenteerd. Het systeem van Huntsman maakte gebruik van een met cokes gestookte oven die 1600 ° C kon bereiken, waarin tot twaalf kleikroezen werden geplaatst, elk met een capaciteit van ongeveer 15 kg ijzer. Toen de smeltkroezen of 'potten' witgloeiend waren, werden ze gevuld met brokken blisterstaal, een legering van ijzer en C geproduceerd door het cementatieproces, en een vloeimiddel om onzuiverheden te helpen verwijderen. De potten werden na ongeveer 3 uur in de oven verwijderd, onzuiverheden in de vorm van slak werden afgeschept en het vloeibare staal werd in mallen gegoten om als gegoten blokken te eindigen. Het volledig smelten van het staal produceerde een zeer uniforme kristalstructuur bij afkoeling, waardoor het metaal een grotere treksterkte en hardheid kreeg in vergelijking met andere staalsoorten die destijds werden gemaakt.

Het staal werd geproduceerd in gespecialiseerde werkplaatsen genaamd 'crucible ovens' in Sheffield, Engeland, die bestond uit een werkplaats op de begane grond en een ondergrondse kelder. De ovengebouwen varieerden in grootte en architecturale stijl, en groeiden in omvang tegen de tweede helft van de 19e eeuw, omdat technologische ontwikkelingen het mogelijk maakten om meerdere potten tegelijk te 'bakken', waarbij gas als brandstof voor verwarming werd gebruikt. Elke werkplaats had een reeks standaardkenmerken, zoals rijen smeltgaten, krioelende putten, dakopeningen, rijen planken voor de smeltkroespotten en gloeiovens om elke pot voor te bereiden voor het bakken. Bijkomende kamers voor het wegen van elke lading en voor de vervaardiging van de kleikroezen waren ofwel aan de werkplaats bevestigd of bevonden zich in het keldercomplex. Het staal, oorspronkelijk bedoeld voor het maken van klokveren, werd later gebruikt in andere toepassingen zoals scharen, bijlen en zwaarden.

Bij een andere methode, ontwikkeld in de Verenigde Staten in de jaren 1880, werden ijzer en C rechtstreeks samengesmolten om smeltkroesstaal te produceren. Gedurende de 19e eeuw en in de jaren 1920 werd een grote hoeveelheid smeltkroesstaal gebruikt voor de productie van snijgereedschappen, waar het gereedschapsstaal werd genoemd.

Het smeltkroesproces werd nog steeds gebruikt voor speciaal staal, maar is tegenwoordig achterhaald.

Een andere vorm van smeltkroesstaal werd in 1837 ontwikkeld door de Russische ingenieur Pavel Anosov. Zijn techniek berustte minder op het verwarmen en afkoelen, en meer op het afschrikproces van het snel afkoelen van het vloeibare staal wanneer de juiste kristalstructuur zich binnenin had gevormd. Hij noemde zijn stalen ‘bulat’. Het geheim van het proces stierf met hem. In de Verenigde Staten werd kroesstaal ontwikkeld door William Metcalf. Hoewel kroesstaal van zeer hoge kwaliteit was, was het ook duur; een teken van de kwaliteit was echter het gebruik van smeltkroesstaal tot in de jaren vijftig voor specialistisch gebruik.

Het Bessemer-proces bracht het einde van smeltkroesstaal voor de minder kritische toepassingen.

Het Bessemer-proces en moderne staalproductie

De geschiedenis van de moderne staalproductie begon in de 19e eeuw, toen Reaumur van Frankrijk in 1772, Kelly van de Verenigde Staten in 1850 en Bessemer van Groot-Brittannië in 1856 ontdekten hoe ruwijzer kon worden verbeterd door het koolstofgehalte van ijzerlegeringen te beheersen, wat dus echt staal worden. Terwijl Reaumur, een chemicus, werd gedreven door wetenschappelijke nieuwsgierigheid, maar Kerry en Bessemer, ingenieurs, reageerden op de behoefte aan grotere hoeveelheden en betere staalkwaliteiten die de industriële revolutie, met zijn weefgetouwen, stoommachines, machines en spoorwegen, had gecreëerd . Hierdoor was een dialectische relatie ontstaan tussen wetenschap en technologie en de basisconcepten van het raffineren van ruwijzer (ruwijzer) door het oxideren van C in een vloeistofbad werden destijds uitgevonden.

De groei van spoorwegen in de 19e eeuw in zowel Europa als Amerika legde grote druk op de ijzer- en staalindustrie, die nog steeds worstelde met inefficiënte productieprocessen. Maar staal was nog steeds niet bewezen als een structureel metaal en de productie was traag en kostbaar. Dat was tot 1856, toen Henry Bessemer een effectievere manier bedacht om zuurstof (O2) in vloeibaar ijzer te brengen om het C-gehalte te verlagen.

Vanaf januari 1855 begon hij te werken aan een manier om staal te produceren in de enorme hoeveelheden die nodig zijn voor artillerie en in oktober diende hij zijn eerste patent in met betrekking tot het Bessemer-proces. Bessemer begon eerst te werken met een gewone reverbeeroven, maar tijdens een test kwamen een paar varkensstaven aan de zijkant van de pollepel en zaten erboven in de hete lucht van de oven. Toen Bessemer ze in de pollepel wilde duwen, ontdekte hij dat het stalen schalen waren:alleen de hete lucht had de buitenste delen van de blokken in staal veranderd. Deze cruciale ontdekking bracht hem ertoe zijn oven volledig opnieuw te ontwerpen, zodat deze lucht onder hoge druk door het vloeibare ijzer zou persen met behulp van speciale luchtpompen. Intuïtief zou dit dwaasheid lijken omdat het het ijzer zou koelen, maar door exotherme oxidatie reageren zowel het silicium (Si) als C met de overtollige O2 waardoor het omringende gesmolten ijzer nog heter wordt, wat de omzetting naar staal vergemakkelijkt.

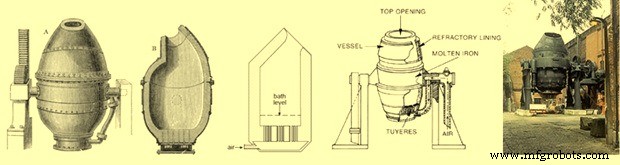

Nu bekend als het Bessemer-proces, ontwierp Bessemer een peervormig vat - een 'converter' genoemd - waarin ijzer kon worden verwarmd terwijl O2 door het vloeibare metaal kon worden geblazen. Terwijl O2 door het vloeibare metaal ging, zou het reageren met de C, kooldioxide (CO2) vrijgeven en een zuiverder ijzer produceren.

Het Bessemer-proces was het eerste goedkope industriële proces voor de massaproductie van staal uit vloeibaar ijzer. Het proces is vernoemd naar de uitvinder, Henry Bessemer, die in 1855 patent op het proces nam. Het belangrijkste principe is het verwijderen van onzuiverheden uit het ijzer door oxidatie met lucht die door het vloeibare ijzer wordt geblazen. De oxidatie verhoogt ook de temperatuur van de ijzermassa en houdt deze gesmolten. Het proces wordt uitgevoerd in een grote eivormige stalen container bekleed met klei of dolomiet, de Bessemer-converter. De capaciteit van een converter was van 8 ton tot 30 ton vloeibaar ijzer met een gebruikelijke lading van ongeveer 15 ton. Aan de bovenzijde van de converter bevindt zich een opening, meestal opzij gekanteld ten opzichte van het lichaam van het vat, waardoor het ijzer wordt ingebracht en het eindproduct wordt verwijderd. De bodem is geperforeerd met een aantal kanalen, tuyeres genaamd, waardoor lucht in de converter wordt geperst. De converter is op tappen gedraaid, zodat deze kan worden gedraaid om de lading op te vangen, tijdens de conversie rechtop kan worden gedraaid en vervolgens opnieuw kan worden gedraaid om het vloeibare staal aan het einde uit te gieten.

Het oxidatieproces verwijdert onzuiverheden zoals Si, C en mangaan (Mn) als oxiden. Deze oxiden ontsnappen als gas of vormen een vaste slak. De vuurvaste bekleding van de converter speelt ook een rol bij de conversie - de vuurvaste bekleding werd gebruikt in het zure Bessemer, waarin een laag fosfor (P) in de grondstof zit. Dolomiet wordt gebruikt wanneer het P-gehalte hoog is in het basische Bessemer (in plaats van dolomiet worden soms ook kalksteen- of magnesietbekledingen gebruikt). Om het staal de gewenste eigenschappen te geven, konden andere stoffen aan het vloeibare staal worden toegevoegd wanneer de conversie voltooid was, zoals spiegelijzer (een ijzer-koolstof-mangaan legering).

Toen het benodigde staal gevormd was, werd het uitgegoten in pollepels en vervolgens overgebracht in vormen en de lichtere slak bleef achter. Het conversieproces dat de 'blow' wordt genoemd, was in ongeveer twintig minuten voltooid. Gedurende deze periode werd de voortgang van de oxidatie van de onzuiverheden beoordeeld aan de hand van het verschijnen van de vlam die uit de mond van de convertor kwam. Na de slag werd het vloeibare metaal opnieuw gecarboniseerd tot het gewenste punt en werden andere legeringsmaterialen toegevoegd, afhankelijk van het gewenste product. Het Bessemer-proces verminderde tot ongeveer een half uur de tijd die nodig was om staal van deze kwaliteit te maken, terwijl alleen de cokes nodig was om het ruwijzer aanvankelijk te smelten. Afb. 2 toont de Bessemer-converter.

Fig 2 Bessemer-converter

Bessemer gaf het patent voor zijn proces in licentie aan vijf ijzermeesters, voor een totaal van 27.000 GBP, maar de licenties leverden niet de kwaliteit van het staal op die hij had beloofd en hij kocht ze later terug voor 32.500 GBP. Hij realiseerde zich dat het probleem te wijten was aan onzuiverheden in het ijzer en concludeerde dat de oplossing lag in weten wanneer hij de luchtstroom in zijn proces moest uitschakelen; zodat de onzuiverheden eraf waren verbrand, maar precies de juiste hoeveelheid C overbleef. Ondanks het feit dat hij tienduizenden ponden aan experimenten had uitgegeven, kon hij het antwoord niet vinden. De eenvoudige, maar elegante oplossing werd voor het eerst ontdekt door Robert Forester Mushet die duizenden wetenschappelijk geldige experimenten had uitgevoerd. Zijn methode was om eerst zoveel mogelijk alle onzuiverheden en C te verbranden en vervolgens C en Mn opnieuw in te voeren door een exacte hoeveelheid spiegeleisen toe te voegen. Dit had tot gevolg dat de kwaliteit van het eindproduct verbeterde, de kneedbaarheid en het vermogen om walsen en smeden bij hoge temperaturen te weerstaan, werd vergroot en het geschikter werd voor een breed scala aan toepassingen.

Het Bessemer-proces zorgde voor een revolutie in de staalproductie door de kosten te verlagen van GBP 40 per lange ton tot GBP 6-7 per lange ton tijdens de introductie, en door de schaal en snelheid van de productie van deze essentiële grondstof aanzienlijk te vergroten. Het proces verminderde ook de arbeidsbehoefte voor het maken van staal.

Vóór de introductie van het Bessemer-proces was staal veel te duur om bruggen of het raamwerk voor gebouwen te maken en dus werd smeedijzer gebruikt tijdens de industriële revolutie. Na de introductie van het Bessemer-proces kregen staal en smeedijzer dezelfde prijs en gingen de meeste fabrikanten over op staal. Door de beschikbaarheid van goedkoop staal konden grote bruggen worden gebouwd en konden er spoorwegen, wolkenkrabbers en grote schepen worden gebouwd. De introductie van het grootschalige staalproductieproces, geperfectioneerd door de Engelsman Henry Bessemer, maakte de weg vrij voor massale industrialisatie zoals waargenomen in de 19e-20e eeuw.

De commerciële staalproductie met deze methode stopte in 1974 in Workington. Het werd vervangen door processen zoals het basiszuurstofproces, dat een betere controle op de uiteindelijke chemie bood. Het Bessemer-proces was zo snel (10-20 minuten voor een hitte) dat er weinig tijd was voor chemische analyse of aanpassing van de legeringselementen in het staal. Bessemer-converters verwijderden P niet efficiënt uit het vloeibare staal; naarmate ertsen met een laag P-gehalte duurder werden, namen de conversiekosten toe. Door het proces kon slechts een beperkte hoeveelheid schroot in rekening worden gebracht, wat de kosten verder opdreef. Vooral toen schroot goedkoop was, concurreerde het gebruik van elektrische boogoven (EAF)-technologie gunstig met het Bessemer-proces, wat resulteerde in de veroudering ervan.

Het proces was snel en goedkoop, het verwijderen van C en Si uit ijzer in een kwestie van minuten, maar had te veel succes. Er werd te veel C verwijderd en er bleef te veel O2 in het eindproduct achter. Bessemer moest uiteindelijk zijn investeerders terugbetalen totdat hij een methode kon vinden om het C-gehalte te verhogen en de ongewenste O2 te verwijderen.

Open haard proces van staalproductie

Open haard (OH) proces van staalproductie maakt gebruik van open haard ovens. Vanwege zijn voordelen verdrong het al snel het Bessemer-proces van staalproductie. Tegen 1908 overtrof de jaarlijkse productie van staal gemaakt door OH-oven die gemaakt door het Bessemer-proces. De meeste OH-ovens werden begin jaren negentig gesloten, niet in de laatste plaats vanwege hun trage werking, en werden vervangen door de basiszuurstofoven (BOF) of EAF. Er zijn nog steeds enkele staalfabrieken in de wereld die staal maken volgens het OH-proces. De belangrijkste voordelen van het OH-proces waren dat het staal niet werd blootgesteld aan overmatige stikstof (waardoor het staal broos zou worden), gemakkelijker te controleren was en het smelten en raffineren van grote hoeveelheden schroot en staal mogelijk maakte.

De in Duitsland geboren ingenieur Carl Wilhelm Siemens ontwikkelde de Siemens regeneratieve oven in de jaren 1850, en beweerde in 1857 genoeg warmte terug te winnen om 70 tot 80% van de brandstof te besparen. Deze oven werkte op hoge temperatuur door regeneratieve voorverwarming van brandstof en lucht te gebruiken voor verbranding. Bij regeneratieve voorverwarming worden de uitlaatgassen van de oven in een kamer met stenen gepompt, waar warmte van de gassen naar de stenen wordt overgedragen. De stroom van de oven wordt dan omgekeerd, zodat brandstof en lucht door de kamer gaan en door de stenen worden verwarmd. Door deze methode kan een OH-oven temperaturen bereiken die hoog genoeg zijn om staal te smelten, maar Siemens gebruikte het aanvankelijk niet daarvoor.

In 1865 nam de Franse ingenieur Pierre-Emile Martin een licentie van Siemens en paste zijn regeneratieve oven voor het eerst toe voor het maken van staal. Het meest aansprekende kenmerk van de Siemens regeneratieve oven is de snelle productie van grote hoeveelheden basisstaal. De gebruikelijke grootte van OH-ovens varieert van 50 ton tot 500 ton.

Het OH-proces is een batchproces en een batch wordt een 'heat' genoemd. De oven wordt eerst gecontroleerd op eventuele beschadigingen. Als het klaar of gerepareerd is, wordt het geladen met licht schroot, zoals plaatwerk, versnipperde voertuigen of oud metaal. De oven wordt verwarmd met brandend gas. Na het smelten wordt zwaar schroot, zoals bouw-, constructie- of staalschroot toegevoegd, samen met ruwijzer (HM) uit hoogoven (BF). Als al het staal is gesmolten, worden slakvormende middelen, zoals kalksteen, toegevoegd. De O2 in ijzeroxide en andere onzuiverheden ontkolen de HM door overtollig C weg te verbranden, waardoor staal wordt gevormd. Om het O2-gehalte van de warmte te verhogen, wordt er ijzererts aan de warmte toegevoegd

Het proces is veel langzamer dan dat van het Bessemer-converterproces en dus gemakkelijker te controleren en te bemonsteren voor kwaliteitsbeoordeling. Het voorbereiden van een hitte duurt meestal ongeveer 8 uur tot 9 uur om in staal te voltooien. Omdat het proces traag is, is het niet nodig om alle C weg te branden zoals in het Bessemer-proces, maar het proces kan op een bepaald punt worden beëindigd wanneer het gewenste C-gehalte is bereikt.

De oven wordt op dezelfde manier getapt als een BF, d.w.z. er wordt een gat geboord aan de zijkant van de haard en het ruwe staal stroomt eruit. Nadat al het staal is getapt, wordt de slak weggeschept. Het ruwe staal kan in blokken worden gegoten; dit proces wordt krioelen genoemd, of het kan in een continugietmachine worden gegoten.

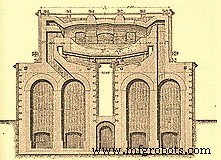

De regeneratoren zijn het onderscheidende kenmerk van de oven en bestaan uit vuurvaste rookkanalen gevuld met stenen die op de rand zijn geplaatst en zodanig zijn gerangschikt dat er een groot aantal kleine doorgangen tussen zit. De stenen absorberen de meeste warmte van de uitgaande rookgassen en geven deze later terug aan de inkomende koude gassen voor verbranding. Fig 3 geeft een dwarsdoorsnede van een Siemens-Martin oven uit 1895.

Fig 3 Dwarsdoorsnede van de Siemens-Martin oven

Het Siemens-Martin-proces was eerder een aanvulling dan een vervanging van het Bessemer-proces. Het is langzamer en dus gemakkelijker te controleren. Het maakte het ook mogelijk om grote hoeveelheden schrootstaal te smelten en te raffineren, waardoor de productiekosten van staal verder werden verlaagd en een anders lastig afvalmateriaal kon worden gerecycled. Het grootste nadeel was het feit dat het smelten en verfijnen van een lading enkele uren duurt. Dit was een voordeel in het begin van de 20e eeuw, omdat het plantchemici de tijd gaf om het staal te analyseren en te beslissen hoe lang het nog zou duren om het te verfijnen. Maar rond 1975 hadden elektronische instrumenten zoals atoomabsorptiespectrofotometers de analyse van het staal veel gemakkelijker en sneller gemaakt.

Staalproductie in elektrische oven

Er zijn twee soorten ovens die worden gebruikt voor het maken van elektrische staal. Dit zijn (i) vlamboogovens en (ii) inductieovens. De historische ontwikkeling van de staalproductie door deze twee ovens wordt hieronder gegeven.

EAF-technologie voor het maken van staal is meer dan honderd jaar oud. Hoewel De Laval in 1892 patent had aangevraagd op een elektrische oven voor het smelten en raffineren van ijzer en Heroult tussen 1888 en 1892 had aangetoond dat ferrolegeringen met een elektrische boog smelten, kwam de eerste industriële EAF voor staalproductie pas in 1900 in gebruik. De ontwikkeling ging snel en er was een vertienvoudiging van de productie van 1910 tot 1920, met een productie van meer dan 500.000 ton in 1920, hoewel dit nog steeds slechts een zeer klein percentage van de wereldwijde staalproductie van die tijd vertegenwoordigde.

Aanvankelijk werd EAF-staalproductie ontwikkeld voor het produceren van speciale staalsoorten met behulp van vaste vormen van voer zoals schroot en ferrolegeringen. Vast materiaal werd eerst gesmolten door middel van direct arc-smelten, verfijnd door toevoeging van de juiste fluxen en afgetapt voor verdere verwerking. Tot ongeveer dertig tot vijfendertig jaar geleden waren tap-to-tap-tijden van meer dan drie uur heel gewoon en het specifieke stroomverbruik was vaak ruim 700 kWh/ton, bijna twee keer de thermodynamische vereiste. Gedurende een groot deel van de twintigste eeuw werd EAF-staalproductie gezien als een duur en langzaam proces en alleen geschikt voor speciaal staal en staal met toegevoegde waarde. Sinds de jaren zestig heeft de technologie een snelle ontwikkeling doorgemaakt en is het de op één na grootste technologie voor het maken van staal geworden, na de basistechnologie voor het maken van zuurstofstaal.

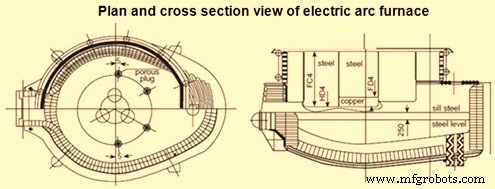

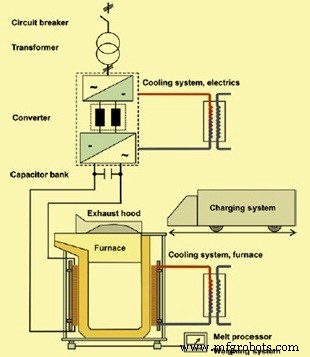

EAF's vormen een centraal onderdeel van de productieroute die een alternatief is voor de dominante BF-BOF-route. Een bovenaanzicht en dwarsdoorsnede van een EAF wordt getoond in figuur 4. EAF's worden gebruikt om C-staal en gelegeerd staal te produceren, voornamelijk door het recyclen van schroot. In een EAF worden schroot en/of vervaardigde ijzereenheden (zoals DRI, ruwijzer en ijzercarbide, enz.) gesmolten en omgezet in staal van hoge kwaliteit met behulp van krachtige elektrische bogen gevormd tussen een kathode en een (voor gelijkstroom) of drie (voor AC) anodes. Schroot is verreweg de belangrijkste grondstof, goed voor ongeveer 80 % van alle EAF-metaalgrondstoffen wereldwijd.

Fig 4 Bovenaanzicht en dwarsdoorsnede van een elektrische vlamboogoven

De toename van EAF-productie en -technologie over de hele wereld is te wijten aan de volgende redenen.

- De stopzetting van het OH-proces als een concurrerend staalproductieproces.

- De wens om af te stappen van de hoge kapitaal- en bedrijfskosten die gepaard gaan met grootschalige geïntegreerde staalproductie naar kleinere, minder kapitaalintensieve ministaalfabrieken.

- Een zeer snelle verbetering in elektrische technologie, waardoor de kosten van grootschalige elektrische apparatuur worden verlaagd en ook een sterk verbeterde besturing van elektrische apparaten mogelijk is.

- De snelle beschikbaarheid van schroot in veel landen gecombineerd met een sterke sociale druk om metalen te recyclen.

- De toenemende beschikbaarheid van alternatieve ijzerbronnen, vooral uit de ontwikkelingslanden.

- Gebruik van HM en oxy-brandstoffen in de EAF's.

- Een enorme verbetering in de werking, controle, efficiëntie en productkwaliteit van de op EAF gebaseerde staalproductietechnologie.

Inductieoven (IF) wordt gebruikt voor het smelten van zowel de ferro- als non-ferrometalen. Het produceert zijn warmte schoon en zonder verbranding. Het werkt volgens het principe van elektromagnetische inductie dat werd ontdekt door Michael Faraday.

In 1870 startte De Ferranti in Europa experimenten met inductieovens. De eerste IF voor het smelten van metalen werd in 1900 gepatenteerd door Edward Allen Colby. Het eerste staal dat in een IF in de Verenigde Staten van Amerika werd gemaakt, was in 1907 in een Colby-oven in de buurt van Philadelphia. De eerste driefasige oven werd in 1906 in Duitsland gebouwd door Rochling-Rodenhauser. Though induction furnaces are being used since a long time, the production of mild steel by the IF is relatively a very recent phenomenon.

The development of flexible, constant power tracking, medium frequency induction power supplies has resulted in the widespread use of the batch melting methods. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

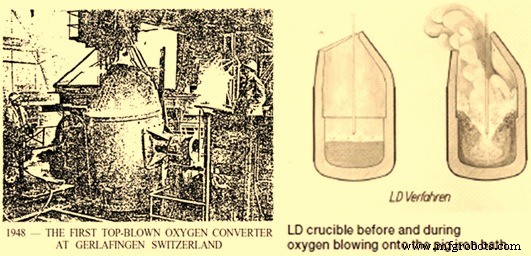

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

Productieproces