Ontwikkeling van de technologie van de staalproductie van elektrische boogovens

Ontwikkeling van de technologie van staalproductie voor elektrische boogovens

De ontwikkeling van de staalproductietechnologie vindt plaats om aan een aantal eisen te voldoen. Deze vereisten kunnen worden ingedeeld in vier groepen, zoals hieronder weergegeven.

- De technologie moet voldoen aan de procesvereisten die nodig zijn voor het produceren van verschillende staalsoorten met de vereiste kwaliteiten.

- De technologie moet voldoen aan de economische vereisten die nodig zijn om de productiekosten te beheersen, zodat de geproduceerde staalproducten concurrerend zijn.

- De technologie moet voldoen aan de emissieniveaus die zijn vastgesteld door de regelgevende instanties.

- De technologie moet voldoen aan de gezondheids- en veiligheidseisen, zodat operators in het gebied kunnen werken zonder gevaar, stress en vlekken.

Om elektrische boogovens (EAF) te begrijpen, is het noodzakelijk om te begrijpen wat een elektrische boog is. Een elektrische boog is een vorm van elektrische ontlading tussen twee elektroden, gescheiden door een kleine opening (meestal normale lucht). Het bekendste voorbeeld hiervan is bliksem. Iedereen die booglassen heeft gedaan, is ook bekend met elektrische bogen. Als men het werkstuk aansluit op de negatieve kant van een gelijkstroombron en een elektrode op de positieve kant, raakt u de elektrode even aan en trekt u deze op een kleine afstand van het werkstuk, dan vormt zich een stabiele elektrische boog tussen de elektroden en de werkstuk en de hitte van deze boog is voldoende om de elektrode te smelten en de werkstukken aan elkaar te lassen. Hetzelfde idee wordt op grotere schaal gebruikt in een vlamboogoven.

De geschiedenis van de staalproductie in elektrische boogovens (EAF) is niet erg oud. Het is pas iets meer dan een eeuw geleden dat de eerste oven de opdracht kreeg om staal te smelten door gebruik te maken van elektrische energie. De eerste ontwikkeling van de technologie vond plaats, omdat deze eenheden het mogelijk maakten om gemakkelijk de hoogste temperaturen te bereiken en de beste omstandigheden zorgden voor de productie van hoogwaardige gelegeerde staalsoorten en legeringen. Sinds die tijd zijn er grote vorderingen gemaakt op het gebied van ovenapparatuur, EAF-technologie, smeltpraktijken, grondstoffen en staalproducten. De vooruitgang in EAF-technologie heeft de EAF in staat gesteld om succesvoller te concurreren met de geïntegreerde fabrieken die gebruik maken van basiszuurstofoventechnologie (BOF) voor de staalproductie. Tegenwoordig levert EAF-staalproductie een substantiële bijdrage aan de staalproductie van de wereld, hoewel het nog steeds ver achterblijft bij de bijdrage van de staalproductie door de dominante staalproductietechnologie van BOF.

Eerste ontwikkelingen

In de 19e eeuw werden een aantal proeven gedaan om een elektrische boog te gebruiken voor het smelten van ijzer. Sir Humphry Davy voerde een experimentele demonstratie uit in 1810, lassen werd onderzocht door Pepys in 1815, Pinchon probeerde in 1853 een elektrothermische oven te maken en in 1878-1879 verkreeg Carl Wilhelm Siemens patenten voor elektrische ovens van het boogtype.

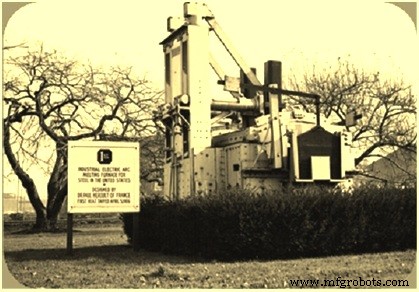

De Laval had in 1892 een patent aangevraagd op een elektrische oven voor het smelten en raffineren van ijzer en Paul Heroult had tussen 1888 en 1892 het smelten van ijzerlegeringen gedemonstreerd. destijds begon de opwekking van relatief goedkope elektrische energie. In 1906 werd de eerste vlamboogsmeltoven in de Verenigde Staten geïnstalleerd in de fabriek in Halcomb. Deze 'Old No. 1' Heroult-vlamboogoven staat nu als een aangewezen historisch monument van de ASM (American Society for Materials) op Station Square in Pittsburgh, Pennsylvania (afb. 1).

Fig 1 De eerste elektrische vlamboogoven van Heroult

Aanvankelijk werd EAF-staalproductie ontwikkeld voor het produceren van speciale staalsoorten met behulp van vaste vormen van voer zoals schroot en ferrolegeringen. Vast materiaal werd eerst gesmolten door middel van direct arc-smelten, verfijnd door toevoeging van de juiste fluxen en afgetapt voor verdere verwerking. Elektrische boogovens werden ook gebruikt om calciumcarbide te bereiden voor gebruik in carbideklonten. De technologie van EAF-staalproductie heeft zich nu ontwikkeld van een langzaam proces tot een snel smeltproces dat presteert op een niveau dat het productiviteitsniveau van een BOF benadert.

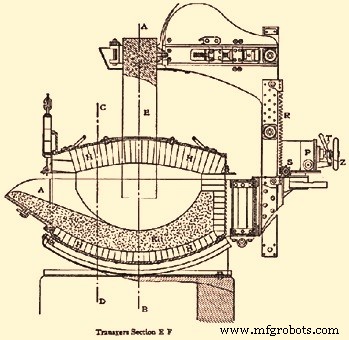

Een schematische dwarsdoorsnede door een Heroult boograffinage-oven wordt getoond in figuur 2. In deze figuur is E een elektrode (slechts één getoond), omhoog en omlaag gebracht door de tandheugelaandrijving R en S. Het interieur is bekleed met vuurvaste baksteen H, en K geeft de ondervoering aan. Een deur bij A geeft toegang tot het interieur. De ovenschaal rust op tuimelaars zodat deze kan worden gekanteld om te tikken.

Fig 2 Heroult boograffinage-oven

Evolutie van EAF-staalproductietechnologie

Sinds de eerste industriële EAF voor staalproductie in gebruik werd genomen, ging de ontwikkeling snel en was er een vertienvoudiging van de productie van 1910 tot 1920, waarbij in 1920 meer dan 500.000 ton staal werd geproduceerd door EAF's, hoewel dit nog steeds slechts een zeer klein percentage van de de wereldwijde productie van staal uit die tijd. De ovens van de eerste generatie hadden een capaciteit tussen 1 ton en 15 ton. De EAF had aanvankelijk Bessemer/Thomas-converters en Siemens Martin-ovens (open haard) als sterke concurrenten. Maar zijn niche was de productie van speciaal staal waarvoor hoge temperaturen, het smelten van ferrolegeringen en lange raffinagetijden nodig waren.

EAF is een standaardfase in het proces van het maken van staal. In de loop der jaren is EAF dynamisch geëvolueerd en heeft het efficiënte, concurrerende en duurzame methoden in het proces toegepast, en de wereldwijde output van staal van EAF neemt toe. Veel landen die geen ijzer kunnen maken via de traditionele route, d.w.z. de BF-BOF-route), passen de EAF-route voor het maken van staal aan. Een van de belangrijkste redenen voor deze landen om de EAF-staalproductieroute aan te passen, is de niet-beschikbaarheid van cokeskolen en de gemakkelijke beschikbaarheid van goedkope stroom vanwege de toegankelijkheid van goedkope brandstof. Staalfabriek die EAF-technologie gebruikt voor de staalproductie, staat bekend als minimolens en deze industrie is de grootste recycler van staalschroot.

Hoewel EAF's in de Tweede Wereldoorlog veel werden gebruikt voor de productie van gelegeerd staal, begon de elektrische staalproductie pas later uit te breiden. Dankzij de lage kapitaalkosten voor een minimolen konden fabrieken snel worden opgericht in een door oorlog verwoest wereldwijd scenario, en konden ze ook met succes concurreren met de grote staalproducenten voor goedkope, koolstofstalen 'lange producten' (constructiestaal, staaf en staaf, en walsdraad) op de markt.

Toen Nucor, nu een van de grootste staalproducenten in de VS, in 1969 besloot de markt voor lange producten te betreden, kozen ze ervoor om een minifabriek op te starten, met een EAF als staaloven, al snel gevolgd door andere fabrikanten. Terwijl Nucor zich snel uitbreidde in het oosten van de VS, concentreerden de organisaties die hen volgden in minifabrieken zich op lokale markten voor lange producten, waar het gebruik van een EAF de fabrieken in staat stelde de productie te variëren volgens de lokale vraag. Dit patroon werd ook wereldwijd gevolgd, waarbij EAF-staalproductie voornamelijk werd gebruikt voor lange producten, terwijl geïntegreerde fabrieken, die de BF - BOF-productieroute gebruikten, zich concentreerden op de markten voor 'platte producten' (staalplaat, strip en zwaardere staalplaat enz. .). In 1987 nam Nucor de beslissing om uit te breiden naar de markt voor platte producten, waarbij nog steeds gebruik wordt gemaakt van de EAF-productiemethode.

De toename van EAF-productie en -technologie over de hele wereld is te wijten aan de volgende redenen.

- De stopzetting van het openhaardproces als een concurrerend staalproductieproces.

- De wens om af te stappen van de hoge kapitaal- en bedrijfskosten die gepaard gaan met grootschalige geïntegreerde staalproductie naar kleinere, minder kapitaalintensieve ministaalfabrieken.

- Een zeer snelle verbetering in elektrische technologie, waardoor de kosten van grootschalige elektrische apparatuur worden verlaagd en ook een sterk verbeterde besturing van elektrische apparaten mogelijk is.

- De snelle beschikbaarheid van schroot in veel landen gecombineerd met een sterke sociale druk om metalen te recyclen.

- De toenemende beschikbaarheid van alternatieve ijzerbronnen, vooral uit de ontwikkelingslanden.

- Gebruik van ruwijzer en oxy-brandstoffen in de vlamboogovens

- Een enorme verbetering in de werking, controle, efficiëntie en productkwaliteit van de op EAF gebaseerde staalproductietechnologie.

De groei in de EAF-staalproductie ging gepaard met verschillende technologische verbeteringen die grote verlagingen van de stroomvereisten en verbeteringen in de energie-efficiëntie, ovenproductiviteit en werkomgeving in de staalsmelterij mogelijk hebben gemaakt. Deze technologische verbeteringen hebben de EAF-operaties verschillende voordelen opgeleverd, waaronder een stabiele werking van de elektrische boog, een laag energieverbruik, een laag elektrodeverbruik, minder elektrodebreuken, minder kracht uitgeoefend op de elektroden en elektrodedragende armen en minder netwerkstoringen.

Het EAF-staalproductieproces was uitsluitend afhankelijk van het elektrische vermogen totdat de chemische energieën als aanvullend werden omgezet om de conversiekosten te verlagen door verbeterde EAF-productiviteit. Het efficiënte beheer van elektrische en chemische energie is echter door efficiënte dynamische controle van de elektrische boog te combineren met een uitgebalanceerde injectie van zuurstof en koolstof om de EAF-productiviteit te verhogen. EAF-fabrieken gebruiken vaak een mix van direct gereduceerd ijzer (DRI) / heet gebriketteerd ijzer (HBI) / heet DRI en gerecycleerd staal en materialen op koolstofbasis als slakschuimmiddelen en als carburatoren. Overeenkomstig de vereisten voor de vermindering van het energieverbruik en de uitstoot van broeikasgassen, worden traditionele antraciet en metallurgische cokes vervangen door op koolstof gebaseerde materialen en nu vervangen de alternatieve koolstofbronnen zoals rubberen banden aan het einde van hun levensduur en gerecyclede kunststoffen ook gedeeltelijk de conventionele koolstofmaterialen.

Verbeteringen in de EAF-ontwerpen

Veel van de technologische verbeteringen in het ontwerp van de EAF's zijn aangebracht om de tap-to-tap-tijden te verkorten. Deze verbeteringen omvatten het volgende.

- Elektrische boogovens met ultrahoog vermogen (UHP) ontwerp, met hoge secundaire spanningen en langere boog. Deze innovatie speelde een beslissende rol bij het sterk verkorten van de tap-to-taptijd en het verhogen van de EAF-productiviteit per uur. De eerste UHP-oven werd in 1963 in de VS geïnstalleerd. De oven van 135 ton was uitgerust met 70-80 MVA-transformatoren, wat een specifiek vermogen van 520-600 kVA/ton betekent. Door hun succesvolle operaties werden UHP-ovens snel populair en werd ook hun specifiek vermogen verhoogd tot 1000 kVA/ton.

- Hoogstroomgeleidende elektrode-armen in met koper beklede behuizing.

- Geavanceerd elektrodecontrolesysteem.

- verschillende openingen in de oven voor uitgebreid gebruik van alternatieve energiebronnen

- Zware constructie om zware werkomstandigheden aan te kunnen die zeer snelle bewegingen en veilige operaties mogelijk maken.

- Gesplitst ontwerp van de EAF voor eenvoudig onderhoud en vermindering van de onderhoudstijd.

- Koperen of combi-koelpanelen met koelwaterstroom op hoge snelheid.

- Continue toevoersystemen voor DRI/HBI/hot DRI resulterend in een vermindering van de oplaadtijd van de oven.

- Meer warmte-inbreng in het koude EBT-gebied (excentrische bodemaftakking) door het speciale ontwerp van het EBT-brandersysteem.

- Hoge flexibiliteit en hoge efficiëntie van ovenwerking met gesloten slakdeurtoepassing.

- Eenvoudig onderhoud voor een speciaal ontwerp zoals een dakhefsysteem, ovenvergrendelingssysteem.

- Invoer van extra chemische energie op basis van koolstof, brandstof en zuurstof die wordt gebruikt als vervanging voor elektrische energie.

- Reglementair ontwerp voor elektroden - Typisch weegt de elektrode / arm / mast / kabelconstructie in het bereik van 20 ton. Deze wordt voor controledoeleinden verticaal bewogen door een hydraulische cilinder die in de mast is verwerkt. Aangezien de booglengte onder andere afhankelijk is van het steeds wisselende niveau van afval of vloeistof onder de elektrode, is het noodzakelijk om een automatische controle te hebben over de elektrodepositie (het regelsysteem). Het regelsysteem beïnvloedt veel belangrijke aspecten van de ovenprestaties, zoals energie-invoer, gemiddelde stroom, boogstabiliteit, schrootsmeltpatroon, energieverliezen naar watergekoelde panelen, energie-, elektrode- en vuurvaste consumptie. Al deze parameters hangen op een complexe manier met elkaar samen en er zijn veel meningsverschillen over 'optimale' regelstrategieën.

- Betere energie- en thermische balans in de oven bereiken dankzij injectie met meerdere eenheden.

Belangrijke ontwikkelingen in de EAF-technologie

Hieronder vindt u enkele van de belangrijkste technologische verbeteringen van de afgelopen veertig jaar.

- Praktijk met schuimende slakken - Bij EAF-staalproductie verhoogt het geleidelijke smelten van schroot de stralingswarmteoverdracht van de boog naar de zijwanden van de oven. Door de boog te bedekken met een laag slak, wordt de boog afgeschermd en wordt er meer energie naar het bad overgebracht. De schuimende slak tijdens deze periode is gunstig. De effectiviteit van het schuimen van slakken hangt af van de basischheden van de slakken, het FeO-gehalte van de slak, de slaktemperatuur en de beschikbaarheid van koolstof om te reageren met zuurstof of FeO van slakken. Een schuimende slak vermindert vuurvaste schade en warmteverlies uit het booggebied. De netto energiebesparing wordt geschat op 6-8 kWh/ton staal.

- Zuurstof in de smelt blazen – Bij het blazen van zuurstof in gesmolten staal komt warmte vrij, omdat de reactie van zuurstof met koolstof, silicium en ijzer in het gesmolten metaal exotherm is en warmte produceert. Onder deze omstandigheden wordt de smelttijd korter en neemt de productiviteit toe. Door de warmteafgifte neemt het elektriciteitsverbruik af, evenals het verbruik van de elektroden en het verbruik van vuurvast materiaal. In het verleden, toen een zuurstofverbruik van minder dan 10 kubieke meter per ton staal gebruikelijk was, werden de lancetoperaties handmatig uitgevoerd met behulp van een verbruikbare pijplans. De meeste moderne operaties gebruiken nu automatische lansen en de meeste faciliteiten gebruiken nu een niet-verbruikbare, watergekoelde lans voor het injecteren van zuurstof in het staal. Veel van deze lansen kunnen ook koolstof injecteren.

- Hotheelbedrijf – Bij heteheelbedrijf blijft ongeveer 15% tot 20% van het metaal en een bepaalde hoeveelheid slak achter op de bodem van de oven na elk tikken. De rest van de slak wordt over de dorpel uit de oven verwijderd. Dit helpt bij het smelten van verse vaste voeding die de oven binnenkomt en maakt praktisch slakvrij tappen mogelijk. Hete hielwerking resulteert in besparingen van de ferrolegeringen en in energie-efficiëntie.

- Excentrische bodemtappen - Excentrische bodemtappen (EBT) vermindert taptijden, temperatuurverliezen en slakoverdracht naar de pollepel. Met deze technologie wordt een elektriciteitsbesparing van 12-15 kWh/ton staal geschat. EBT slakvrij tappen resulteert in een hoge opbrengst aan legeringsadditieven en een lange levensduur van vuurvast materiaal.

- Praktijk na verbranding - Koolstofmonooxide (CO) -gas dat wordt gegenereerd tijdens het ontkolen, wordt verbrand met de zuurstofinjectie van lansen in de oven. De vrijgekomen energie wordt gebruikt om het bad direct te verwarmen of het binnenkomende voedingsmateriaal voor te verwarmen. Een specifiek controlesysteem na de verbranding, geïnstalleerd in twee fabrieken in Mexico en de VS, leidde tot een reductie van respectievelijk 2 % en 4 % in elektriciteitsverbruik, 8 % en 16 % in aardgasverbruik, 5 % en 16 % in zuurstofverbruik, en 18% en 18% in koolstof geladen en geïnjecteerd.

- Koolstofinjectie - Injectie van koolstof biedt de voordelen van (i) voor 100% schrootpraktijk of wanneer het koolstofgehalte van het bad onvoldoende is om CO-gas te produceren voor het schuimen van slakken, koolstofinjectie gunstig is, en (ii) koolstofoxidatie produceert CO-gas dat bij naverbranding thermische energie genereert. Opgemerkt moet worden dat koolstofinjectie zuurstofinjectie vereist om koolstofoxidatie te beginnen.

- Rookgasbewaking en -regeling:het terugwinningspercentage van chemische energie uit uitlaatgassen kan met 50 procent worden verhoogd door de zuurstofinjectieniveaus voor naverbranding aan te passen op basis van realtime CO- en CO2-metingen in rookgassen, in plaats van vooraf ingestelde waarden te gebruiken. Met deze technologie wordt een elektriciteitsbesparing van 12-15 kWh/ton staal geschat.

- Oxybrandstofbranders - Oxybrandstofbranders/-lansen kunnen in EAF's worden geïnstalleerd om het elektriciteitsverbruik te verminderen door elektriciteit te vervangen door zuurstof en koolwaterstofbrandstoffen. Deze technologie is geïntroduceerd om de smeltsnelheid te verbeteren en een gelijkmatigere warmteverdeling door de oven te bieden. Het vermindert het totale energieverbruik vanwege kortere verwarmingstijden, verhoogt de warmteoverdracht tijdens de raffinageperiode en vergemakkelijkt het schuimen van slakken, wat de efficiëntie van het zuurstofverbruik en de geïnjecteerde koolstof verhoogt. Er moet op gelet worden dat de oxy-fuel branders correct worden gebruikt, anders bestaat het risico van een toename van het totale energieverbruik en de opwekking van broeikasgassen. Voor elke minuut verkorte verwarmingstijd kan 2-3 kWh/ton staal aan energie worden bespaard. Elektriciteitsbesparingen van 35-40 kWh/ton staal kunnen worden bereikt met typische zuurstofinjectiesnelheden van 18 N cum/ton staal.

- Voorverwarmen van schroot - Er zijn een aantal voorverwarmingssystemen voor schroot ontwikkeld die gebruikmaken van de warmte die gepaard gaat met afgassen, sommige gebaseerd op batch-emmersystemen en andere op systemen met continue schacht. Met een enkelassig systeem kan tot 77 kWh/ton staal aan elektrische energie worden bespaard. Vingerschachtsysteem maakt besparingen mogelijk tot 110 kWh/ton staal, dat is ongeveer 25% van het elektriciteitsverbruik.

- Eliminatie van stralingsbronnen die verantwoordelijk zijn voor schroot - Aangekocht schroot moet stralingsdetectie ondergaan om te voorkomen dat geproduceerd staal stralingsgevoelig wordt. Al het binnenkomende schroot naar de faciliteit moet door de 'Exploranium'-detectieapparatuur worden gevoerd. Schroot dat is gemarkeerd als hoog risico, wordt extra gescand door handdetectoren. Een tweede scan met de 'Exploranium'-detectieapparatuur wordt uitgevoerd voorafgaand aan de levering van de smelterij en een laatste scan wordt uitgevoerd op elke magneetlading terwijl de laademmers worden gevuld. EAF-zakhuisdetectoren bepalen wanneer, indien aanwezig, radioactief materiaal is gesmolten.

- Opladen van hete DRI- Het opladen van hete DRI bij temperaturen tot 600 deg C in plaats van koude DRI resulteert in een reductie van de smeltenergie van 150 kWh/ton staal. Andere voordelen zijn een hogere productiviteit, een lager gehalte aan zwerverselementen, een betere schuimvorming van slakken en een hoger koolstofgehalte in de lading.

- Opladen van heet metaal – Het opladen van heet metaal in de EAF samen met de zuurstofinjectie vermindert het verbruik van elektrische energie vanwege het gebruik van chemische energie. Dit vermindert de tijd van tap tot tap, het verbruik van koolstof en het verbruik van elektriciteit.

- Ultra high power transformatoren – Elektriciteitsbesparingen worden geschat op 1,1 kWh/ton staal voor elke MW vermogenstoename. Het stroomverbruik daalde met respectievelijk 11 kWh/t en 22 kWh/t voor 2 ovenlijnen toen de bedrijfsspanning toenam van 600 V naar 660 V in één oven en van 400 V naar 538 V in een andere oven.

- Ovenelektriciteit - Grote verbeteringen in regeling en energie-efficiëntie zijn bereikt dankzij de ontwikkeling van voedingen met hogere bedrijfsspanningen.

- Ovenbedieningen - Deze technologie resulteert in een vermindering van het elektriciteitsverbruik van 14 %. Bovendien kan alles bij elkaar een reductie van 6% van het aardgasverbruik worden bereikt.

- Verbeterde procescontrole (neurale netwerken) – Verbeterde procescontrole (neurale netwerken) kan helpen om het elektriciteitsverbruik te verminderen dat verder gaat dan met klassieke controlesystemen wordt bereikt. Neurale netwerken of 'fuzzy logic'-systemen analyseren bijvoorbeeld gegevens en emuleren de beste controller. Voor EAF's zijn de eerste 'fuzzy logic'-besturingssystemen ontwikkeld die gebruikmaken van de huidige arbeidsfactor en het stroomverbruik om de elektroden in het bad te regelen. Er wordt geschat dat er een elektriciteitsbesparing van 30 kWh/ton staal wordt bereikt, en de waarden kunnen veranderen op basis van schroot en ovenkenmerken.

- Injectie van gas onder roeren/roeren – In conventionele boogovens is er weinig natuurlijke elektrische turbulentie in het bad. Door het ontbreken van roeren kan het lang duren voordat een groot stuk schroot is gesmolten en moet er mogelijk zuurstof worden aangeprikt. Roeren met argon of stikstof elimineert temperatuur- en concentratiegradiënten, verkort de tap-to-tap-tijden, vermindert vuurvast materiaal, elektrode- en stroomverbruik en verbetert de opbrengst van ijzer en legeringen. Met de introductie van roertechnologie in het bad wordt elektriciteit bespaard. Deze besparing aan elektriciteit kan variëren van 12 tot 24 kWh per ton staal.

- Lichtboogoven - Gelijkstroom (DC) boogovens vertegenwoordigen een ander concept in het ontwerp van boogovens. De meeste DC-ovens hebben een enkele elektrode waarbij stroom naar beneden stroomt van de koolstofelektrode naar een anode die in de bodem van de oven is gemonteerd. Een verminderd elektrodeverbruik in de orde van 50% tot 60% is het belangrijkste voordeel van een DC-oven in vergelijking met een conventionele driefasige boogoven. De geluidsniveaus voor de DC-ovens zijn lager. Er worden lagere onderhoudskosten geclaimd en vuurvaste kosten zijn lager voor de zijwand maar meer voor de ovenbodem. Een DC-boogoven vereist een toevoeging van de onderste elektrode (anode), een DC-reactor en een thyristor, die allemaal kosten toevoegen aan een DC-oven. Naast hun lage energie- en elektrodeverbruik zorgen DC-ovens voor een uitstekende thermische en metallurgische homogenisatie van het vloeibare staal. Ook is er het verhoogde roerende effect van de gelijkstroomboog die dit proces ondersteunt. In vergelijking met AC-vlamboogovens veroorzaken DC-ovens minder netwerkstoringen en kunnen ze dus zelfs worden aangesloten op de zwakke elektriciteitsnetten. De netto energiebesparing ten opzichte van oudere AC-ovens wordt geschat op 85-90 kWh/ton staal. In vergelijking met nieuwe AC-ovens zijn de besparingen beperkt tot 10 -20 kWh/ton staal.

- Warmteterugwinning voor EAF – Voor een EAF die 150 t/lading DRI smelt met een tap-to-tap-tijd van 49 minuten en een inschakeltijd van 40 minuten, kan ongeveer 130 kWh/ton staal aan energie worden teruggewonnen ( rendement 30 %). Indien teruggewonnen energie wordt gebruikt voor stroomopwekking met verzadigde stoom kan 2,8 MWh/jaar aan elektriciteit worden opgewekt. Als de teruggewonnen energie wordt gebruikt voor stroomopwekking met oververhitte stoom, kan 15,1 MWh/jaar aan energie worden opgewekt.

- Frequentie-aandrijvingen of aandrijvingen met regelbare snelheid – Het totale energieverbruik van de ventilator kan met 67 % worden verlaagd. De elektriciteitsbesparing wordt geschat op 16,5 kWh per ton staal.

- Twin shell DC boogoven – Dit kan resulteren in een elektriciteitsbesparing van 15-20 kWh/ton staal.

- CONARC-oven- Deze oven combineert de technologische voordelen van een elektrische boogoven met die van een conventioneel blaasproces. CONARC weerspiegelt de combinatie van CONverter en ARCing. Het proces is opgedeeld in twee fasen. De convertorfase waarbij zuurstof op de smelt wordt geblazen door de bovenste lans om deze te ontkolen en de fase van de elektrische boogoven waarin elektrische stroom wordt toegepast om het vaste materiaal te smelten en het bad te oververhitten tot de taptemperatuur.

- Polymeerinjectietechnologie - Het is een opwindend nieuw gepatenteerd proces, dat het gebruik van cokes gedeeltelijk vervangt door polymeren, waaronder rubber (gebruikte banden), als alternatief koolstofinjectiemiddel om schuimende slakken te produceren bij de productie van EAF-staal. De voordelen omvatten (i) verminderd specifiek elektrisch energieverbruik van ongeveer 3%, (ii) verminderde koolstofinjectie van ongeveer 12%, (iii) verhoogde ovenproductiviteit (ton per minuut) van 4%, (iv) slak FeO-niveaus worden gehandhaafd binnen het vereiste bereik, en (v) verlaagde emissieniveaus voor NOx, CO en SO2.

EAF met rubberen banden en plastic

Een studie uitgevoerd door One Steel's Sydney Steel Mill in samenwerking met UNSW in laboratoriumtests naar het gebruik van rubberbanden in EAF-staalproductie voor schuimige slakoptimalisatie heeft een technisch systeem ontwikkeld en gecommercialiseerd door middel van fabrieksproeven voor EAF's om mengsels van rubber van afgedankte banden te injecteren en cokes tot EAF als slakkenschuimmiddelen. De methode resulteerde in voordelen zoals een toename in volume en schuimigheid van de slak, waaronder een verbeterde elektrische energie-efficiëntie als gevolg van een langere boog en een verbeterde warmteoverdracht van de boog naar het staal, evenals een verminderd warmteverlies via de slak en zijwanden. Terwijl EAF-staalproducenten die polymeerinjectietechnologie (PIT) gebruiken, ook verbeteringen kunnen verwachten in opbrengst, zuurstofverbruik bij injectie, verbruik van vuurvaste materialen en elektrodes, en slijtage van het injectiesysteem. De rubberinjectietechnologie (RIT) is een standaardproces geworden bij One Steel's Sydney en Laverton EAF Steel Mills en heeft belangrijke mijlpalen bereikt met 40.720 hittes afgetapt met rubberinjectie, 13.721 ton cokes verminderd als gevolg - vervangen en vermindering van injectie als gevolg van FeO-controle en consistente maatvoering, en 1.128.486 equivalente passagiersbanden gebruikt. Het resulterende groene staal van oude rubberen banden en kunststoffen produceert geen afval of giftige dampen.

Productieproces

- Automatiseringsbesturing en modellering van elektrische boogovens

- Inductieoven en staalproductie

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Het belang van technologie ontwikkeld door startups

- Wat zijn de 7 soorten technologie?

- De handige elektrische cirkelzaag

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen

- De technologie van autonome voertuigen