De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

Het doel van een vuurvaste bekleding in een basiszuurstofoven (BOF) is om maximale ovenbeschikbaarheid te bieden tijdens de werking van de BOF om te voldoen aan de productievereisten en om het laagst mogelijke specifieke vuurvaste verbruik te garanderen. De toename van de levensduur van de bekleding van een BOF verbetert de beschikbaarheid en heeft dus een positief effect op de BOF-productiviteit en vermindering van het specifieke vuurvaste verbruik.

In de huidige praktijk voor staalproductie in de BOF, worden magnesia-koolstof (MgO-C) harsgebonden stenen met metalen toevoegingen gebruikt voor het bekleden van de BOF. Deze stenen zijn gemaakt met een mix van gesmolten en gesinterd zeer zuiver MgO, zeer zuiver grafiet met een koolstofgehalte van 5 tot 15 %. Gezoneerde bekleding van de BOF wordt normaal gesproken gedaan met verschillende soorten stenen om de gewenste kosteneffectieve bekleding te krijgen. De staalproductieslak is bedoeld om te worden verzadigd met MgO. Slakkenspatten is een gangbare praktijk die nu wordt gebruikt om een langere levensduur van de voering te verkrijgen. Ook wordt er gebruik gemaakt van laser om de voeringdikte 360 graden te meten. Voeringdikte/profielonderhoud wordt regelmatig uitgevoerd met op MgO gebaseerde guniting-mixen. Om zijn rol naar tevredenheid te kunnen vervullen, moet de samenstelling van de slak compatibel zijn met de vuurvaste materialen die in de BOF worden gebruikt.

De temperatuur in de BOF stijgt bij de productie van staal door exotherme reacties die plaatsvinden tijdens het staalproductieproces. De taptemperatuur van vloeibaar staal wordt normaal gesproken op een niveau van 1660 ° C en hoger gehouden. Bij deze temperaturen neemt de staalproductieslak, als deze onverzadigd is met MgO, tijdens het proces van staalproductie MgO uit het bekledingsmateriaal van de BOF en probeert verzadigd te raken. Daarbij put het MgO uit de voering en leidt tot snellere slijtage van de voering. Om de chemische slijtage van de op MgO gebaseerde vuurvaste voering te minimaliseren, is het noodzakelijk dat de staalproductieslak verzadigd of zelfs oververzadigd wordt gemaakt met MgO door materialen toe te voegen die rijk zijn aan MgO, in de BOF tijdens het proces van staalproductie. De meest voorkomende materialen die een goed percentage MgO bevatten, zijn gecalcineerd dolomiet en gecalcineerd magnesiet. De MgO-bevattende materialen die in de BOF worden geladen, moeten zeer reactief zijn en niet doodverbrand zijn, zodat ze snel in de slak oplossen.

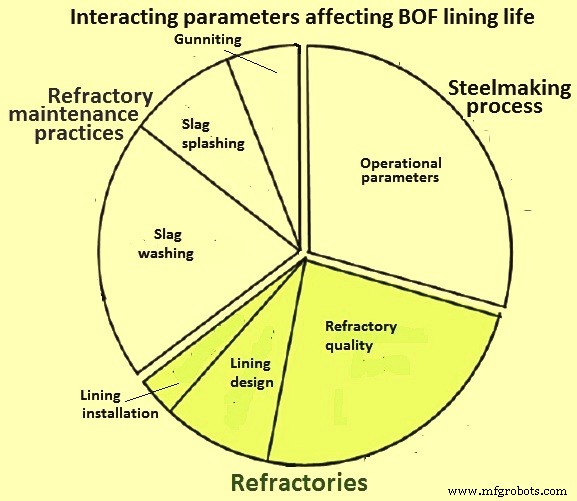

De levensduur van de voering verschilt van plant tot plant vanwege het bestaan van verschillende op elkaar inwerkende parameters in de verschillende planten. Deze op elkaar inwerkende parameters houden verband met (i) het staalproductieproces, (ii) eigenschappen van de vuurvaste materialen en (iii) onderhoudspraktijken van vuurvaste materialen zoals weergegeven in figuur 1.

Fig 1 Interagerende parameters die de levensduur van de BOF-voering beïnvloeden

De effecten van verschillende parameters op de levensduur van de voering worden weergegeven in Tab 1.

| Tab 1 Effecten van verschillende parameters op de levensduur van de BOF-voering | |||

| Sl.-nr. | Parameter | Effect op de levensduur van de voering | Ernst van invloed |

| 1 | Heet metaal | ||

| Si | Negatief | Gemiddeld | |

| Mn | Positief | Laag | |

| Ti | Negatief | Laag | |

| 2 | Staalproductieslakken | ||

| Totaal Fe-gehalte | Negatief | Hoog | |

| Basis (CaO/SiO2) | Positief | Gemiddeld | |

| CaF2-toevoeging | Negatief | Gemiddeld | |

| MgO-inhoud | Positief | Hoog | |

| Al2O3-inhoud | Negatief | Laag | |

| Kalktoevoeging | Positief | Gemiddeld | |

| 3 | Operationele parameters | ||

| Eindpunt temperatuur | Negatief | Hoog | |

| Blaasduur | Negatief | Gemiddeld | |

| Productiesnelheid (heats/dag) | Positief | Gemiddeld | |

| Slag-volume | Negatief | Laag | |

| Atmosfeer (CO/CO2) | Positief | Gemiddeld | |

| Vertraging bij het opladen van kalk | Negatief | Gemiddeld | |

| 4 | Ontwerp van BOF | ||

| Convertervolume | Positief | Laag | |

| Kegelhoek | Positief | Laag | |

| Meergaats blaaslans | Positief | hoog | |

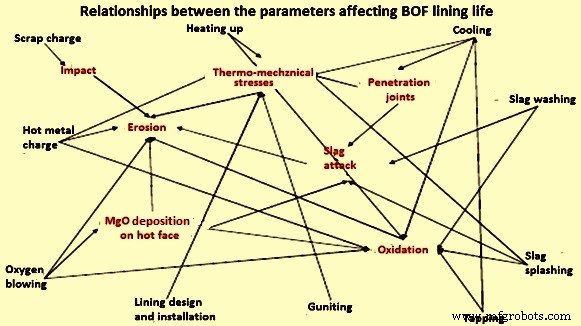

De relatie tussen verschillende parameters die de levensduur van de voering van de BOF beïnvloeden, wordt getoond in Fig. 2.

Fig 2 Relatie tussen de parameters die de levensduur van de BOF-voering beïnvloeden

De belangrijkste slijtagemechanismen voor vuurvaste materialen in de BOF zijn impact, corrosie, thermomechanische spanningen en erosie tijdens het proces van staalproductie. Hoewel alle parameters belangrijk zijn, heeft corrosie als gevolg van het oplossen van vuurvast materiaal in de slak een groot effect op de levensduur van de voering. Wanneer staal wordt gemaakt in de BOF, worden verschillende oxiden geproduceerd die worden gevloeid met gecalcineerde kalk om staalproductieslakken te produceren. Deze staalproductieslak is corrosief van aard en staat continu in contact met het oppervlak van de convertorvoering. Als de slak niet verenigbaar is met het voeringmateriaal, en wanneer de omstandigheden daarvoor gunstig zijn, dan vindt het oplossen van de voering plaats aan het oppervlak van de voering waar de slak de voering raakt.

Slakkenchemie is op verschillende manieren belangrijk. MgO-C-stenen zijn basis vuurvaste materialen en vereisen een basisslak, die ook nodig is voor de verwijdering van fosfor. De benodigde basiciteitsverhouding (CaO/SiO2) in de slak hangt af van het fosforgehalte van het ruwijzer en de te maken staalsoort. Normaal gesproken wordt het tussen 3 en 3,5 gehouden.

Fysisch-chemische eigenschappen van slakken hebben een grote invloed op de productiviteit van de staalproductieprocessen. De snelle vorming van fysisch en chemisch actieve slakken vergemakkelijkt de verwijdering van zwavel en fosfor uit de smelt. Het vermindert metaalverlies en vorming van metaalregulus in de slak; bovendien vermindert het de slijtage van de vuurvaste voering. Viskeuze slak is fysiek niet erg actief en heeft een lage raffinagecapaciteit, waardoor reactieprocessen van slak met metaal vertragen. Een dergelijke stroperige slak leidt tot een toename van de metaalverliezen door de vorming van regulus en spatten van slak die plaatsvindt. Het leidt er vaak toe dat de lans verstopt raakt, evenals de vorming van schedels op de hals van het vat.

Een zeer hoge slakvloeibaarheid van de slak is ook niet erg wenselijk vanwege de verhoogde vuurvaste slijtage van de BOF-voering. Daarom is het noodzakelijk om aan het einde van het blazen een voldoende vloeibare, fysisch en chemisch actieve homogene slak te verkrijgen met een basiciteitsverhouding in het bereik van 3 tot 3,5 tijdens het staalproductieproces in de BOF.

Zoals bekend, variëren de chemische samenstelling van de BOF-slak en de intensiteit van de vernietiging van de voering in verschillende stadia van het staalproductieproces in de BOF. De hoogste mate van vernietiging van de bekleding wordt waargenomen tijdens de vorming van slakken met een basiciteitsverhouding in het bereik van 1 tot 1,5 en met een hoge oxidatietoestand (tot 30% FeO). Daarom is het noodzakelijk om een slak te vormen met een maximale concentratie van MgO, dichter bij de verzadiging voor een gewenste temperatuur in de beginperiode van het blazen.

Om het MgO-gehalte in de slak te verhogen, is het essentieel om vloeimiddelen te gebruiken die MgO bevatten. Het verbruik van slakvormende materialen wordt door berekening bepaald, in overeenstemming met de grondstof (ruwijzer en schroot) samenstelling en de gewenste slak. Tijdens het smeltproces kan de samenstelling van een slakmonster afwijken van de berekende waarde en kunnen er stukjes onopgeloste kalk in het slakmonster aanwezig zijn. Het kan ook voorkomen dat een smeltproces voorbij is en de slak met de gewenste samenstelling niet wordt gevormd en schadelijke onzuiverheden niet volledig worden verwijderd.

Een simulatiestudie van de kinetiek van slakverzadiging met MgO en het proces van interactie van het vuurvaste materiaal MgO–C en slak met toevoeging van MgO-flux heeft een significante afname aangetoond van de oplossnelheid van het MgO uit de stenen in de slak met de toename van het MgO-percentage in de slak. Deze afname ligt tussen de 2 en 2,25 keer.

De gevormde basisslak probeert ook om tot hun verzadigingsniveau van MgO uit de baksteen op te lossen. Typisch vindt MgO-verzadiging plaats op een niveau van ongeveer 8% MgO in de slak, wat afhangt van de temperatuur en de oxidatietoestand in de BOF. Als dus MgO wordt toegevoegd, wat meestal wordt gedaan in de vorm van gecalcineerd dolomiet of gecalcineerd magnesiet, wordt de slak die het MgO uit de bekleding oplost bij voorkeur in hoge mate verminderd en vindt zelfs de oplossing helemaal niet plaats als aan alle voorwaarden is voldaan. zijn gunstig binnen de BOF. Hierdoor wordt de voeringslijtage van de BOF verminderd. De slakchemie is opnieuw gerelateerd aan de oxidatietoestand en temperatuur, aangezien de basiciteit en het MgO-slakgehalte worden verdund door hoge niveaus van FeO en de temperatuur de kinetische reactiesnelheden verhoogt.

Een van de uitgevoerde industriële studies maakt het mogelijk om de oplosgraad van het basische vuurvaste materiaal in de slak te schatten, afhankelijk van het gehalte aan MgO in het vuurvaste materiaal. In deze studie wordt het aandeel MgO dat vanuit de voering in de slak terechtkomt bepaald door de materiaalbalans van de slak te berekenen. De studie heeft een duidelijke tendens aangetoond naar een afname van de MgO-oplossing van de bekleding in de slak met de toename van de verzadiging van de slak met MgO.

In een ander onderzoek naar de oplossnelheid van MgO zijn verschillende oxiden die MgO bevatten aan de smelt toegevoegd en is de verandering in het MgO-gehalte gedefinieerd. Er is gevonden dat de vorming van vaste stoffen van MgO en FeO plaatsvindt op het grensvlak van de FeO – CaO – SiO2-slak en gesinterd MgO.

De hoeveelheid te laden MgO-bevattende materialen is afhankelijk van de taptemperatuur. Hoe hoger de temperatuur, hoe hoger het percentage MgO dat nodig is om de slak verzadigd te maken. Bij een taptemperatuur van 1660 ° C tot 1680 ° C is het beter als de MgO in de staalproductieslak boven 10 % wordt gehouden.

De toevoeging van gecalcineerd dolomiet in de convertor heeft ook andere voordelen omdat het het verbruik van gecalcineerde kalk tijdens de staalproductie vermindert. Verder heeft 10% tot 12% MgO in de slak geen noemenswaardig effect op de slakviscositeit. Indien de viscositeit van de slak echter toeneemt, kan deze worden gecontroleerd door slakverdunners te gebruiken. Het enige gevreesde nadelige effect van slakken met een hoog MgO-gehalte bij de staalproductie is een slechte fosforverwijdering tijdens de staalproductie.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Zuurstoftank

- Zuurstof

- Basiskleurstoffen, directe kleurstoffen en hun rol bij het kleuren van cellulosevezels

- Overspanningspreventie:4 basisregels om het te vermijden

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Wat is corrosie? – Definitie en preventie

- Het belang van corrosiepreventie en hoe polyurethaan kan helpen

- Corrosiepreventie en lichtgewicht voertuigen