Het sinterproces van fijne ijzererts

Het sinterproces van fijne ijzererts

Sinterinstallaties worden normaal gesproken geassocieerd met de productie van ruwijzer in hoogovens in geïntegreerde stalen pantsers. Het proces van sinteren is in feite een voorbehandelingsprocesstap tijdens het maken van ijzer voor de productie van het ladingsmateriaal dat sinter wordt genoemd voor de hoogoven uit ijzerertsdeeltjes en ook uit metallurgisch afval (verzameld stof, slib en walshuid enz.).

De sintertechnologie werd oorspronkelijk ontwikkeld om in de hoogoven de fijne ijzerertsdeeltjes en het ijzer in het metallurgische afval van een staalfabriek te gebruiken. Maar momenteel is de focus veranderd. Nu is het sinterproces gericht op het produceren van een hoogwaardige belasting voor de hoogoven. Tegenwoordig is sinter de belangrijkste metaalbelasting voor een grote hoogoven.

Het sinterproces wordt gebruikt om een mengsel van ijzererts (blend), retourfines, fluxen en cokes, met een deeltjesgrootte van minder dan 10 mm, te agglomereren, zodat de resulterende sinter, met een zeefgrootte van 10 mm tot 30 mm, is bestand tegen druk- en temperatuuromstandigheden in de hoogoven.

Principe van sinteren

Sinteren is een thermisch proces (uitgevoerd bij 1300°C tot 1400°C) waarbij een mengsel van ijzererts, retourfijnstof, gerecycleerde producten van de staalfabriekindustrie (zoals walshuid, hoogovenstof, enz.), slakken vormende elementen, fluxen en cokesfines worden geagglomereerd in een sinterfabriek met het doel een gesinterd product te vervaardigen met een geschikte chemische samenstelling, kwaliteit (fysisch) en granulometrie om in de hoogoven te worden ingevoerd, waardoor een homogene en stabiele werking van de hoogoven . Voorafgaand aan het sinteren is er een belangrijk proces dat granulatie wordt genoemd. Granuleren is het homogeniseren van het ijzerertsmengsel in een roterende trommel met 7% tot 8% water met als doel het verkrijgen van een voorgeagglomereerd product, dat vervolgens als een laag over een continu bewegend rooster of streng wordt geleverd om de gesinterd product. Dit proces speelt een fundamentele rol omdat het zorgt voor een voldoende doorlaatbaarheid van het sinterbed en dus voor een goede productiviteit van de sintermachine.

De flexibiliteit van het sinterproces maakt de omzetting mogelijk van een verscheidenheid aan materialen, waaronder fijn ijzererts, opgevangen stof, ertsconcentraten en andere ijzerhoudende materialen met kleine deeltjesgrootte (bijv. walshuid) in een klinkerachtig agglomeraat.

Het proces van sinteren omvat het verhitten van het voorgeagglomereerde product om een halfgesmolten massa te produceren die stolt tot poreuze stukjes sinter met de grootte- en sterkte-eigenschappen die nodig zijn om in de hoogoven te worden gevoerd.

De productsinter

Het product van het sinterproces wordt sinter genoemd en de kwaliteitskenmerken van een goede sinter omvatten (i) chemische analyse, (ii) korrelgrootteverdeling, (iii) reduceerbaarheid en (iv) sintersterkte. Typische eigenschappen van sinter worden gegeven in Tab 1

Tabblad 1 Typische eigenschappen van sinter | |||

| Sl.-nr. | Artikel | Eenheid | Waarde |

| 1 | Chemische samenstelling | ||

| Fe | % | 56,5 tot 57,5 | |

| FeO | % | 6.0 tot 8.0 | |

| SiO2 | % | 4,0 tot 5,0 | |

| Al2O3 | % | 1,0 tot 2,5 | |

| CaO | % | 7,5 tot 8,5 | |

| MgO | % | 1,6 tot 2,0 | |

| 2 | Basis (CaO/SiO2) | 1.7 tot 2.9 | |

| 3 | ISO-sterkte (+ 6,3 mm) | % | Groter dan 75 |

| 4 | Reductie degradatie-index (RDI) | (-3 mm) % | 27 tot 31 |

| 5 | Reduceerbaarheidsindex (RI) | (R60) % | 55-75 |

| 6 | Tumbler-index | (-6,3 mm) % | 65-75 |

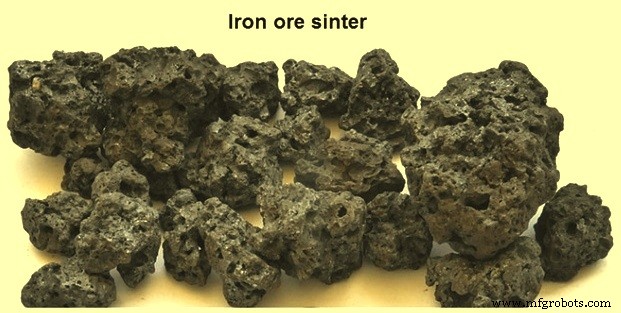

Het sinterproduct van ijzererts wordt getoond in Fig 1.

Fig 1 IJzererts gesinterd

Soorten sinter

Sinters worden ingedeeld in zure sinter, zelfvloeiende sinter en supervloeiende sinter. Zelfvloeiende sinter bevat voldoende CaO (kalk) dat nodig is om de zure componenten (SiO2 en Al2O3) te laten vloeien. Superfluxed sinter heeft een extra CaO-gehalte voor het vloeien van de zure componenten die in de hoogoven worden geïntroduceerd door andere belastingsmaterialen. Bij zelfvloeiende en supervloeiende sinter verlaagt de kalk de smelttemperatuur van het sintermengsel en bij relatief lage temperaturen (1100°C tot 1300°C) worden sterke bindingen gevormd in aanwezigheid van FeO. Hieronder volgen de voordelen van het toevoegen van flux aan de sinter.

- Het genereert slakken met de onzuiverheden die aanwezig zijn in de ijzerertsen en vaste brandstoffen en produceert een geschikte matrix voor cohesie van de deeltjes.

- Het verbetert de fysieke en metallurgische eigenschappen van de sinter

- Het verlaagt de smelttemperatuur van het sintermengsel.

- Het vermindert/elimineert de toevoeging van kalksteen in de hoogoven en bespaart zo de brandstof die nodig is voor de calcineringsreactie van de kalksteen (CaCO3 =CaO + CO2) in de hoogoven en vermindert zo de cokessnelheid in de hoogoven. li>

Het sinterproces

Het proces van sinteren begint met de voorbereiding van de grondstoffen bestaande uit ijzerertsfijne deeltjes, fluxen, in-plant metallurgische afvalstoffen, brandstof en retourfijnstof van de sinterfabriek. Deze materialen worden gemengd in een roterende pelletiseertrommel en water wordt toegevoegd om een goede agglomeratie van het grondstoffenmengsel te bereiken. Deze agglomeratie heeft de vorm van micropellets. Deze micropellets helpen bij het verkrijgen van een optimale doorlaatbaarheid tijdens het sinterproces. Deze micropellets worden vervolgens naar de sintermachine getransporteerd en vormen de bovenste laag van het ladingsmengsel.

Het sinterproces is een continu proces dat is gebaseerd op het behandelen van een laag van een ladingsmengsel (fijn erts, teruggevoerd fijn materiaal en vloeimiddelen enz.) in aanwezigheid van cokesbries tot de werking van een brander die in het oppervlak van de laag is geplaatst. Op deze manier vindt verwarming plaats van de bovenste naar de onderste secties. De ladingsmixlaag rust over een strengsysteem en een afzuigsysteem zorgt ervoor dat de hele dikte de geschikte temperatuur bereikt voor het gedeeltelijk smelten van het mengsel en de daaropvolgende agglomeratie.

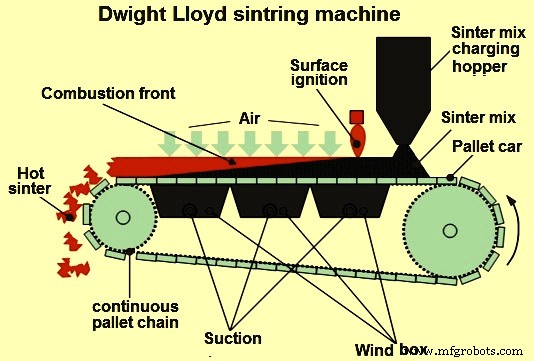

In de Dwight-Lloyd sintermachine is het sinterrooster een doorlopende ketting van grote lengte en breedte, gevormd door de vereniging van een reeks palletwagens die de sinterstreng vormen (Fig 2). Elke palletwagen gaat onder een laadtrechter door waar het eerst wordt gevuld met materiaal van grove granulometrie (10 mm tot 20 mm) in een laag met een dikte van 30 mm tot 60 mm die de haardlaag vormt die voornamelijk uit retoursinter bestaat. De haardlaag beschermt stalen roosters tegen oververhitting tijdens het sinterproces.

Fig 2 Dwight Lloyd-machine

Een tweede laag micropellets wordt over de haardlaag geladen en geëgaliseerd. Vervolgens rijdt de palletwagen onder een initialisatieoven door, waar de brandbare ontsteking plaatsvindt op het oppervlak van het ladingsmengsel. Tegelijkertijd wordt het mengsel door de sinterlading onderworpen aan neerwaartse trekkracht. Door de neerwaartse zuigkracht wordt lucht door het bewegende bed gezogen waardoor de brandstof verbrandt.

De palletwagen zet het proces voort en de verbranding vordert in de richting van de gasstroom. Op deze manier vindt het sinterproces plaats. Het verbrandingsproces vindt niet gelijktijdig plaats in de hele dikte van het bed. Integendeel, de verbranding gebeurt als een horizontale laag die verticaal door het bed beweegt. De dikte van deze laag is een klein deel van het bed. Doorlaatbaarheid van het bed is een kwaliteitsvereiste voor het ladingsmengsel en daarom is het granulatieproces van het ladingsmengsel een belangrijke stap voor het sinterproces (doorlaatbaarheid van het bed wordt verbeterd door granulatie).

In het gebied boven de verbrandingszone verwarmt zeer heet gesinterd product de lucht die door deze laag gaat. Op deze manier komt voorverwarmde lucht in de verbrandingsruimte. De warmte van de eerder verwarmde lucht/gassen wordt in deze koude secties geabsorbeerd, waardoor de lading wordt voorverwarmd en het vocht van het ladingsmengsel verdampt. In deze context worden hoge temperaturen bereikt die gedeeltelijk smelten veroorzaken en vindt het sinterproces plaats.

Het hoge thermische rendement wordt veroorzaakt door warmteaccumulatie in een gedeeltelijke laag van het ladingsmengsel, de sinterzone of het vlamfront. Het vlamfront vordert met een snelheid van 10 mm tot 30 mm/min richting het sinterrooster. Bij een bedhoogte van ongeveer 500 mm duurt het proces normaal gesproken ongeveer 25 minuten. Zodra het einde van de streng is bereikt, wordt het gesinterde materiaal afgevoerd en onderworpen aan koeling, pletten en zeven.

Het sinterproces wordt gecontroleerd door het 'burn-through point' (BTP) dat wordt gedefinieerd als het punt waar de temperatuur van het rookgas zijn hoogste waarde bereikt. Het is het punt waarop het vlamfront de onderkant van het sinterbed bereikt. De snelheid van de sintermachine en de gasstroom worden geregeld om ervoor te zorgen dat het doorbrandpunt plaatsvindt net voordat de sinter wordt afgevoerd. Het bepalen van doorbrandpunten is erg belangrijk om het proces te stabiliseren en zowel de kwaliteit als de productiviteit te verbeteren.

Aan het einde van de machine wordt het gesinterde materiaal in de vorm van cake afgevoerd naar de hete sinterbreker. Hier wordt de hete sinterkoek vermalen tot een vooraf bepaalde maximale deeltjesgrootte. Van hieruit wordt de sinter afgevoerd naar een sinterkoeler die zowel een rechte als een cirkelvormige koeler kan zijn. Na afkoeling wordt de sinter overgebracht naar de zeefsectie waar deze normaal wordt verdeeld in drie granulometrische fracties. De eerste fractie bestaat uit 0 mm tot 5 mm, dit wordt retourfijnstof genoemd en wordt naar de vultrechters gestuurd. Sinterfractie met een granulometriebereik binnen 5 mm tot 15 mm wordt gebruikt als haardlaag in de sinterstreng. De resthoeveelheid van 5 mm tot 15 mm fractie die niet wordt gebruikt voor de haardlaag wordt gemengd met de derde granulometrische fractie met een groottebereik van 15 mm tot 50 mm en wordt naar de hoogoven gestuurd.

Tijdens het sinterproces ontstaan onvermijdelijk retourdeeltjes en worden teruggevoerd naar het sinterproces. Retourboetes bestaan over het algemeen uit ongeveer 30 tot 40% van de ijzerhoudende materialen. Retourkorrels van sinterzeven worden iets gemakkelijker opgenomen dan die van de hoogovenzeven vanwege het lagere hoge calciumferrietgehalte.

Er zijn vier zones die worden geïdentificeerd in de sinterbedhoogte. Deze worden hieronder gegeven.

- Koude en natte zone - Dit omvat de zone van het sinterbed met een temperatuur van minder dan 100 ° C. Dit gebied wordt gevormd door het te sinteren ladingsmengsel, met een bovengrens verzadigd met water/waterdamp. li>

- Droogzone - Het omvat het sinterbedgebied met temperaturen tussen 100 ° C en 500 ° C. In deze zone vindt de verdamping van het vocht van het sintermengsel en daaropvolgende dehydratatie van hydroxiden plaats.

- Reactiezone - Het omvat de zone van het sinterbed met een temperatuur tussen 500 ° C (begin van cokesontsteking) en 900 ° C (begin van afkoelperiode). De maximale temperatuur die in deze zone wordt bereikt, ligt in het bereik van 1300 ° C tot 1400 ° C. De belangrijkste processen die in deze zone plaatsvinden zijn (i) cokesverbranding (exotherm), (ii) carbonaten ontleding (endotherm), (iii ) vastefasereacties, (iv) reductie en heroxidatie van ijzeroxiden, en (v) reacties van vorming van de gesinterde massa.

- Koelzone – Deze zone bevindt zich direct na de reactiezone. In deze zone vindt afkoeling en herkristallisatie van het gesinterde product plaats. Er is een oppervlakkige zone waar de sinterlaag bros is dan in de rest van het sinterbed.

De oorzaak van fluctuaties in het sinterproces is onderzocht om het koolstofverbruik te verlagen, waardoor de uitstoot van kooldioxide wordt verlaagd. Frequentie-analyse van installatiegegevens (uitlaatgastemperatuur bij één windkast, mengsellaadniveau en mengselvochtgehalte) heeft uitgewezen dat variaties in het vochtgehalte van het voermengsel verband houden met fluctuaties van de gasuitlaattemperatuur bij de betreffende windkast. Verbetering van de procescontrole door het vochtgehalte van het voermengsel in een smal bereik van waarden te regelen, maakt een verlaging van het koolstofverbruik mogelijk en leidt tot minder uitstoot van koolstofdioxide.

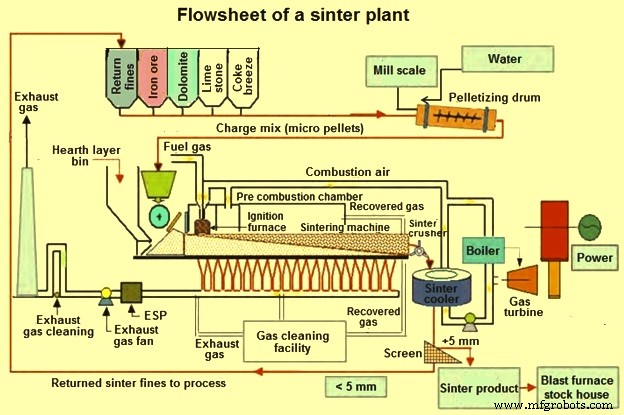

Het afvalgascircuit moet volledig lekvrij zijn, zodat lucht uit de atmosfeer niet door het systeem kan worden aangezogen. Dit resulteert in een besparing van energie in het rookgascircuit. Afgassen worden behandeld voor stofverwijdering in een cycloon, elektrostatische stofvanger, natte gaswasser of doekfilter. Stroomschema van de sinterfabriek wordt getoond in Fig 3.

Fig 3 Stroomschema van de sinterfabriek

Sintermachines

Sintermachines zijn van twee soorten, namelijk (i) cirkelvormige machines en ii) lineaire machines. Lineaire machines worden ook wel Dwight Lloyd-machines genoemd. Dwight en Lloyd bouwden de eerste continue sinterfabriek in 1906.

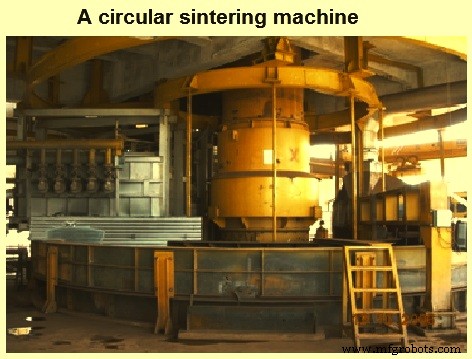

Cirkelvormige sintermachines zijn normaal gesproken geschikt voor hoogovens met bruikbare volumes van 650 kubieke meter en minder. De man-parameters van enkele van de cirkelvormige machines worden gegeven in Tab 2.

Tabblad 2 Belangrijkste parameters van circulaire sintermachines | |||||

| Onderwerp | Eenheid | Machine van 12 m² | Machine van 17 m² | machine van 25 m² | Machine van 33 m² |

| Jaarproductie | 1000 tpj | 172 | 253 | 404,5 | 556 |

| Totale stroomvereiste | kW | 700 | 1500 | 1750 | 2400 |

| Land nodig voor de plant | m² | 8000 | 9000 | 10000 | 12000 |

| Grond nodig voor het gebouw | m² | 800 | 3400 | 35000 | 3600 |

Verschillende kenmerken van de cirkelvormige machines zijn zoals hieronder.

- In vergelijking met de lineaire machines zijn de investeringskosten laag en zijn de bouwperiodes kort.

- De afdichting is beter en er is minder luchtlekkage in deze machines, omdat de windkasten synchroon met de roosters bewegen en omdat waterafdichting wordt toegepast.

- Het afvoersysteem maakt de koude sinter zo groot dat er geen extra breker nodig is.

- De circulaire machines hebben een hoge operationele flexibiliteit.

Een cirkelvormige sintermachine wordt getoond in figuur 4.

Fig 4 circulaire sintermachine

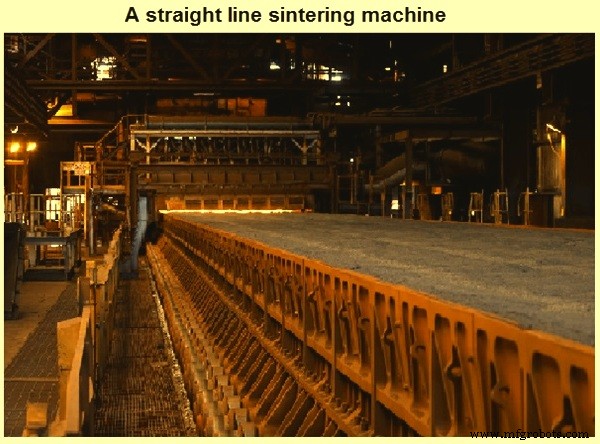

Rechtlijnige machines worden normaal gesproken gebruikt voor sinterfabrieken met een hoge capaciteit. De sinteroppervlakken van dergelijke machines zijn over het algemeen 50 m² en meer. Huidige lineaire machines worden geïnstalleerd met breedtes van 2 m tot 5 m en met effectieve sinteroppervlakken van 200 m² tot 600 m². De productiviteiten van dergelijke machines liggen typisch in het bereik van 30 t/m²/dag tot 46 t/m²/dag. De capaciteit van dergelijke machines varieert van 190.000 ton per jaar tot 6,5 miljoen ton per jaar. Een rechte machine wordt getoond in Fig 5.

Fig 5 Rechte lijn sintermachine

Belangrijke kwesties met betrekking tot sinter en sinterfabrieken

Hieronder volgen de belangrijke kwesties met betrekking tot sinter en sinterplanten.

- Het gebruik van sinter verlaagt de cokessnelheid en verhoogt de productiviteit in de hoogoven.

- Sinterproces helpt bij het gebruik van fijne ijzerertsdeeltjes (0-10 mm) die worden gegenereerd tijdens mijnbouwactiviteiten in ijzererts.

- Sinterproces helpt bij het recyclen van alle ijzer-, brandstof- en vloeimiddelhoudende afvalmaterialen in de staalfabriek.

- Sinterproces maakt gebruik van bijproductgassen van de staalfabriek.

- Sinter kan niet voor lange tijd worden bewaard, omdat het overmatige boetes genereert tijdens lange opslag.

- Sinter genereert overmatige fijnstof/stof bij meervoudig hanteren in de sinterfabriek.

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- Automatisering en controlesysteem van Sinter Plant

- Het ijzer-koolstof-fasediagram

- ITmk 3 Proces van het maken van Iron Nuggets

- Factoren die het sinter- en sinterproces beïnvloeden

- Zijn smeltproces van ijzerproductie

- Technologieën voor verbetering van het sinterproces

- Beneficiation van ijzererts

- Wat is het proces van CNC-draaien?

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen