Inzicht in spuitgieten onder hoge druk (HPDC) in deelproductie

Hogedrukspuitgieten is een spuitgietproces onder hoge druk dat zeer toepasbaar is in industrieën die metalen onderdelen maken met complexe ontwerpen. Afgezien van de compatibiliteit met elk productontwerp, beschouwen veel fabrikanten van metalen onderdelen het vanwege het gebruiksgemak, minder materiaalverspilling en kosteneffectiviteit.

Als u op zoek bent naar het juiste proces voor uw spuitgietproject, heeft de vraag "hoe kan ik hogedrukspuitgieten gebruiken" misschien een paar inzichten nodig. Als gevolg hiervan zal dit artikel antwoorden door te praten over het proces, de gebruikte machines en de toepassing ervan bij de fabricage van onderdelen.

Concept van spuitgieten onder hoge druk

Hogedrukspuitgieten (HPDC) maakt deel uit van de drie belangrijkste soorten spuitgieten onder druk die worden gebruikt bij de productie van metalen onderdelen. Ongeacht de machine, het proces omvat het injecteren van een vooraf ontworpen mal van gesmolten metalen onder hoge druk. Daarna vindt afkoeling plaats en het gesmolten metaal stolt en wordt uit de mal verwijderd. De cyclus gaat dan verder.

Het hogedrukspuitgietproces wordt soms verward met lagedrukspuitgieten (LPDC), een ander type spuitgieten onder druk. Beide processen zijn echter verschillend met hun voor- en nadelen. Hieronder volgt een samenvatting van wat beide inhouden.

- HPDC gebruikt een horizontaal uitgelijnde machine

- HDPC-machines met de naam injecteren het gesmolten metaal onder hoge druk (1000 tot 25000 PSI)

- LPDC-machines hebben twee matrijshelften die aan verschillende machineplaten zijn bevestigd

- Lage druk spuitgieten maakt gebruik van verticaal uitgelijnde machines

- LPDC-machines van de naam injecteren het gesmolten metaal onder lage druk.

Materialen die compatibel zijn met spuitgieten onder hoge druk

HPDC is alleen toepasbaar bij het maken van metalen onderdelen, waarbij aluminium, zink en magnesium de meest voorkomende materialen zijn. Hieronder vindt u een korte introductie over de compatibele materialen, zodat u weet of u bij de HPDC moet blijven of een andere moet gebruiken.

1. Aluminium

Aluminium is het meest voorkomende HPDC-materiaal - een reden waarom aluminium hogedrukspuitgieten een populair productieproces is in industrieën zoals de auto- en ruimtevaartindustrie.

Het is heel gebruikelijk vanwege zijn inherente eigenschappen. Afgezien daarvan heeft aluminium een goede vloei bij het smelten onder hoge druk, maar vereist het een koudekamersysteem voor hoogwaardige gietstukken. Gebruikelijke aluminiumlegeringen die in het proces worden gebruikt, zijn 380, 390, 412, 443 en 518.

Aluminium HPDC-onderdelen zijn breed toepasbaar in verschillende industrieën vanwege hun lichtgewicht, maatvastheid, elektrische geleidbaarheid, corrosieweerstand en thermische weerstand.

2. Magnesium

Magnesium is een ander populair HPDC-materiaal dat bekend staat om zijn lichtgewicht (lichter dan aluminium) en hoge bewerkbaarheid. Ze zijn meer geschikt voor spuitgieten in hete kamers vanwege hun lagere smeltpunten. Veelgebruikte magnesiumlegeringen die u kunt gebruiken zijn AZ91D, AM60, AS41B en AE42.

3. Zink

Zink is de meest fabrikantvriendelijke van de drie gangbare HPDC-materialen. Het werkt het beste met een hete kamer systeem maar is ook geschikt voor een koude kamer systeem. Veelgebruikte hogedruk-zinkspuitgietlegeringen zijn Zamak, 2, 3 en 5. Gegoten zinkmaterialen zijn sterk, duurzaam en bewerkbaar.

Andere compatibele materialen zijn onder meer koper, lood en tinlegeringen. Elk heeft zijn unieke eigenschappen. Daarom moet u de vereiste functie en de gebruiksomgeving controleren voordat u deze selecteert. Het is zelfs beter om contact op te nemen met een spuitgietservice die het proces op het juiste materiaal uitvoert.

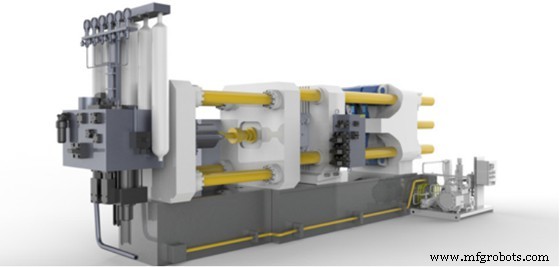

Onderdelen van een hogedrukspuitgietmachine

Hogedrukspuitgietmachines gebruiken twee verschillende systemen:koude en warme kamers. Beide systemen gebruiken bijna dezelfde componenten met vergelijkbare functies. Voor een fabrikant die een HPDC-machine wil, staan hieronder enkele componenten van een HPDC-machine en hun functies.

1. Gegoten mal

Dit is het belangrijkste onderdeel van de machine, voornamelijk gemaakt van staal met behulp van een proces zoals CNC-bewerking vanwege de hoge precisie, nauwkeurigheid en tolerantie. Het heeft een ontwerp dat het beoogde product vertegenwoordigt. Gegoten mallen hebben twee helften (verplaatsbaar en vast) die aan de machine zijn bevestigd. Beide helften klemmen onder kracht wanneer de operator gesmolten metaal injecteert.

2. Uitwerppennen

Deze componenten werken bij het uitwerpen van het gegoten materiaal na het stollen. Ze bevinden zich meestal op de beweegbare dobbelsteenhelft.

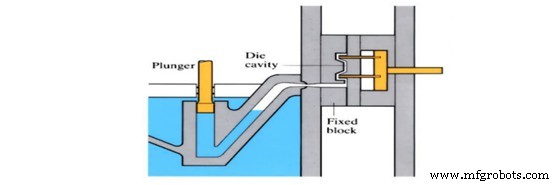

3. Zuiger

De zuiger produceert de druk die gesmolten metaal uit de blaaskamer in de mal injecteert. Afhankelijk van het type machine kan deze worden geautomatiseerd.

4. Verwarmingscomponenten

De verwarmingscomponenten zijn het verwarmingselement, het thermokoppel en de blaaskamer (locatie van het gesmolten metaal). Ze functioneren bij het verwarmen van metaal terwijl ze de temperatuur van het gesmolten metaal opslaan en handhaven. Verwarmingscomponenten ontbreken in het koelkamersysteem.

5. Stijgbuis

Het fungeert als een doorgang voor het gesmolten metaal in de gegoten mal.

Hoe werkt het hogedrukgietproces?

De meeste liefhebbers van spuitgieten zijn het erover eens dat HPDC vier processen heeft:matrijsvoorbereiding, injectie, uitwerpen en behandeling na het gieten. Hieronder vindt u alles wat u moet weten over hoe het proces werkt:

Stap #1:Vormvoorbereiding

De malvoorbereiding omvat het reinigen van de mal om onzuiverheden te verwijderen die de kwaliteit van het metaal kunnen aantasten. Het omvat ook het smeren van de binnenwanden van de mal om gemakkelijker uit de mal te komen en de temperatuur te regelen.

Stap #2:Injectie

Deze stap omvat het injecteren van het gesmolten metaal in de mal. De injectiemethode is echter afhankelijk van het injectiesysteem van de machine. Er zijn twee systemen:warme kamer en koude kamer. Hieronder volgt een uitleg van beide methoden.

Hete kamer injectiesysteem

Het injectiesysteem met hete kamer is geschikt voor het werken met metalen met een laag smeltpunt, zoals zink, magnesium en lood. Het omvat het smelten van het metalen onderdeel in de machine en het injecteren van het gesmolten metaal in de mal.

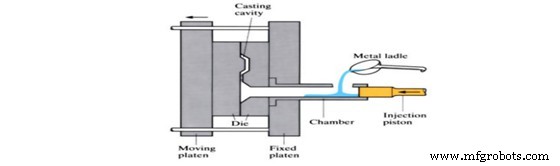

Koude kamer injectiesysteem

Injectie in de koude kamer houdt in dat het gesmolten metaal in de blaaskamer wordt gegoten voordat het in de mal wordt geïnjecteerd. Het systeem is geschikt voor materialen met metalen met een hoog smeltpunt, zoals aluminium en messing. Vanwege het hoge smeltpunt van het materiaal is het noodzakelijk om het buiten het systeem te smelten.

Hieronder vindt u een aantal keynote-tips over de twee systemen:

- Het injectiesysteem met hete kamer is sneller dankzij de extra stap van het verwarmen van het metaal door het systeem met de koude kamer.

- De hete kamer gebruikt minder druk (1.000 – 5.000 PSI), in tegenstelling tot de 1500 tot 25.000 psi in de koude kamer.

- Het koudekamersysteem kan horizontale of verticale injectie gebruiken, terwijl het hetekamersysteem alleen horizontale injectie gebruikt.

- Het injectiesysteem met hete kamer is geschikt voor het maken van kleine, ingewikkelde onderdelen vanwege de beperkte afmetingen van de machine.

Stap #3:Gedeeltelijk verwijderen

Bij afkoeling stolt het gesmolten metaal. Daarna gebruikt de operator de uitwerppen om de holte van de mal vrij te maken en de gestolde afgietsels eruit te duwen.

Stap #4:Trimmen

Trimmen is nodig voor het verwijderen van het extra materiaal op het gietstuk en de mal. Er zijn veel manieren om de extra materialen bij te snijden. Veelvoorkomende zijn het gebruik van een trimmatrijs en zaag. De extra materialen zijn herbruikbaar en recyclebaar. Als gevolg hiervan is het proces kosteneffectief.

Voordelen van spuitgieten onder hoge druk

Hogedrukspuitgieten heeft brede industriële toepassingen vanwege de voordelen. Hieronder staan een paar redenen waarom u zou moeten overwegen om het proces voor uw project te gebruiken:

1. Hogere productiesnelheden

De injectiefase is de meest cruciale HPDC-fase en is snel. Daarom heeft HPDC een hoge productiesnelheid. Als gevolg hiervan is het proces belangrijk bij snelle prototyping, vooral voor productie van grote volumes. Het is ook sneller dan LPDC en andere gietmethoden.

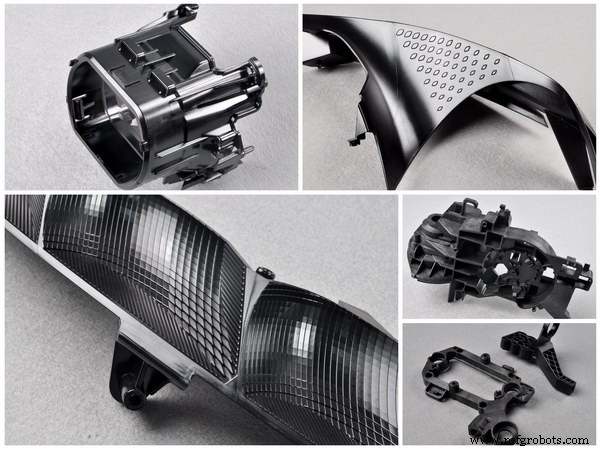

2. Hogedruk spuitgietwerk van hoge kwaliteit

Die casts gemaakt met HPDC hebben een hoge maatnauwkeurigheid, een goede oppervlakteafwerking en een uitstekende uniformiteit. Ze behouden ook de mechanische eigenschappen van het moedermateriaal en hoeven zelden verder te worden bewerkt.

3. Dunwandige producten

Door spuitgieten onder hoge druk kan een dunne wanddikte van minder dan 0,40 mm worden verkregen. U kunt er ook inzetstukken (of co-cast onderdelen) aan toevoegen, waardoor het aantal componenten tijdens de montage wordt verminderd.

4. Bereik een complex ontwerp

HPDC is geschikt voor het maken van producten met complexe matrijsvormen vanwege de flexibiliteit in matrijsontwerp. Door de flexibiliteit is het makkelijker om de geproduceerde onderdelen te monteren.

5. Duurzame matrijzen

Gegoten matrijzen die in HPDC worden gebruikt, zijn zeer duurzaam, waardoor ze bruikbaar zijn in meerdere productiecycli. Vanwege hun duurzaamheid is er een vermindering van de spuitgietstukken per eenheidskosten.

Wanneer moet u geen spuitgieten onder hoge druk overwegen?

Hoewel HPDC unieke voordelen biedt, zijn er twee situaties waarin het niet ideaal is. Als u onder deze categorie valt, zorg er dan voor dat u met een rapid prototyping-bedrijf praat over mogelijke productieprocessen. Bekijk hier de voor- en nadelen van spuitgieten.

Aanwezigheid van lucht

HPDC is niet het juiste materiaal voor producten die geen luchtbellen mogen hebben. Door de hoge druk die wordt gebruikt, kan er tijdens de injectiefase lucht in de matrijs komen. Als gevolg hiervan zal dit leiden tot porositeit en mogen dergelijke onderdelen geen warmtebehandeling ondergaan, omdat dit oppervlakteblaren kan veroorzaken. Als je nog steeds denkt dat spuitgieten de juiste methode is, kun je overstappen op lage druk spuitgieten.

Initiële opstartkosten

Het opzetten van een persoonlijke HPDC-machine vereist een enorme investering. Een reden waarom veel mensen en bedrijven overwegen om uit te besteden aan een spuitgietservice.

Toepassing van het hogedrukgietproces

HPDC heeft brede industriële mogelijkheden, vandaar de toepassingen in de volgende industrieën:

1. Automobielindustrie

De auto-industrie gebruikt HPDC om motorblokken, versnellingsbakbehuizingen, motorsteunen en andere structurele voertuigonderdelen te maken. Deze onderdelen hebben een complex ontwerp en vereisen een hoge nauwkeurigheid. Ze zijn ook geschikt vanwege hun compatibiliteit met materialen zoals aluminium en magnesium

2. Medische industrie

Medische onderdelen zoals hoogwaardige beeldvormingsapparatuur en infuuspompen worden vervaardigd met behulp van de HPDC-machines. Het is het favoriete proces vanwege de productiviteit, materiaalcompatibiliteit en de behoefte aan compatibiliteit met het complexe productontwerp.

3. Lucht- en ruimtevaartindustrie

De lucht- en ruimtevaartindustrie gebruikt HPDC ook bij het maken van producten zoals motoronderdelen. Hier zijn zink-, magnesium- en aluminium hogedrukspuitgieten gebruikelijk vanwege hun eigenschappen.

Moet ik een hogedrukspuitgietmachine uitbesteden of aanschaffen?

Kiezen tussen outsourcing en het aanschaffen van een HPDC-machine hangt af van uw bedrijf, de grootte van het project en investeringsmogelijkheden.

Kleine en middelgrote bedrijven zouden moeten uitbesteden aan spuitgietdiensten, ongeacht hun projectomvang. Voor grote bedrijven zal de wens om winst te maximaliseren uw keuze bepalen, aangezien HPDC hoge opstart-, onderhouds- en operationele kosten heeft.

Uitbesteding aan een spuitgietbedrijf mag alleen plaatsvinden na controle van verschillende factoren, waarvan de productiecapaciteit, prijsstelling en kwaliteit de belangrijkste zijn. Bij WayKen stellen onze fabrieken en geavanceerde faciliteiten ons in staat om hoogwaardige en kosteneffectieve spuitgietonderdelen te vervaardigen. Gebruik onze online offerte en ontvang een gratis DFM-analyse. Bovendien profiteert u van een snelle doorlooptijd en concurrerende marktprijzen.

Conclusie

Hogedrukspuitgieten is een veelgebruikt productieproces in industrieën die massieve metalen onderdelen met complexe ontwerpen gebruiken. Het biedt bedieningsgemak, minder verspilling van materiaal en kosteneffectiviteit. Dit artikel ging over het proces en de toepassing ervan bij de fabricage van onderdelen. Heeft u hoogwaardige metalen onderdelen nodig die door middel van spuitgieten zijn vervaardigd? Laat ons u op weg helpen.

Vraag een gratis offerte aanVeelgestelde vragen

Waarom gebruikt u CNC-bewerking voor spuitgietmatrijzen?

CNC-bewerking is het meest voorkomende fabricageproces van matrijzen vanwege de precisie, nauwkeurigheid en hoge tolerantie. De mal vereist een proces dat hoge details kan opleveren. CNC-bewerking is dus een veelgebruikt proces voor het maken van spuitgietmatrijzen.

Is spuitgieten onder hoge druk voor kunststoffen?

Nee, voor kunststof polymeren moet je spuitgieten gebruiken. Spuitgieten is spuitgieten voor metalen.

Wat is het verschil tussen hogedrukgieten en zwaartekrachtgieten?

Hogedrukgieten is een soort drukgietproces, d.w.z. het injecteert met behulp van druk. Aan de andere kant houdt zwaartekrachtgieten in dat de mal onder invloed van de zwaartekracht wordt gevuld met gesmolten metaal.

Industriële technologie

- Duurzaamheid in productie - deel 3

- Vijf manieren om de kwaliteit van aluminium spuitgietonderdelen te verbeteren

- Spuitgieten begrijpen

- Rapport:productievertrouwen op recordhoogte

- Wat is hybride productie?

- De waarde van investeringscasting (deel 2)

- Inzicht in FAI, PPAP, pilotrun en serieproductie in de fabricage van aangepaste componenten

- Centrifugaal gieten begrijpen

- Spuitgieten begrijpen

- Investeringen gieten begrijpen

- Manometer begrijpen