14 Hoofdstuk 5:Vlakslijpmachine

DOELSTELLING

Na het voltooien van deze unit, zou je in staat moeten zijn om:

• Identificeer de vlakslijper.

• Procedures identificeren.

• Beschrijf de procedures voor het aankleden van het wiel.

• Beschrijf de ringtest.

• Beschrijf het vervangen van de slijpschijf.

• Beschrijf de procedure selecteer de slijpschijf.

• Maak een lijst van de belangrijkste schuurmiddelen met hun algemene toepassingsgebieden.

• Geef een lijst van hoofdobligaties met de soorten toepassingen waar ze het meest worden gebruikt.

• Identificeer op typenummer en naam, van ongemarkeerde schetsen of van echte wielen.

• Interpreteer de vorm- en maatmarkeringen van de schijf samen met vijf basissymbolen van een schijfspecificatie in een beschrijving van de slijpschijf.

• Gegeven verschillende standaard, veelvoorkomende slijpklussen, raden wij u aan het juiste schuurmiddel, de geschatte korrelgrootte, kwaliteit en binding aan te bevelen.

De Surface Grinder wordt voornamelijk gebruikt in het afwerkingsproces. Het is een zeer nauwkeurig gereedschap dat een stationair, schurend, roterend wiel gebruikt om een metalen oppervlak te scheren of af te werken dat op zijn plaats wordt gehouden door een bankschroef. Deze bankschroef, die deel uitmaakt van een tafel, of wagen, wordt heen en weer bewogen onder het schuurwiel. De vlakslijper kan staal snijden in stukken die niet groter zijn dan 18 "lang bij 6" hoog en 8" breed. De tafel van de grinder is ook magnetisch, wat helpt om het materiaal stil te houden. Deze magneten kunnen worden geschakeld door middel van een hendel aan de voorkant van de molen. Dit instrument heeft een maximale snede van 0,005 inch en een minimale snede van 0,005 inch. De beweging van de molen kan een automatische, heen en weer beweging zijn, of handmatig worden verplaatst zoals vereist.

Veiligheidsmaatregelen

Naast de reguliere veiligheidsregels voor de machinewerkplaats, zijn dit enkele tips voor het veilig gebruik van deze machine:

• Draag altijd een veiligheidsbril, aangezien deze machine spaanders in alle richtingen kan sturen.

• Wacht altijd tot het wiel de maximale snelheid heeft bereikt voordat u het gebruikt, omdat er mogelijk

• Als u lang haar heeft, moet u het samengebonden houden, zodat het niet verstrikt raakt in de machine.

• Sla nooit met het wiel tegen het materiaal, omdat dit fouten in het wiel kan veroorzaken, wat kan leiden tot een verlies van integriteit en het kan uit elkaar vliegen.

• Zorg er altijd voor dat de beschermkap over de slijpschijf zit, omdat dit de gebruiker beschermt tegen de spaanders die van het materiaal worden verwijderd.

• Zorg er altijd voor dat het materiaal stevig op zijn plaats is bevestigd.

• Zorg er altijd voor dat de magnetische tafel schoon is voordat u er materiaal op plaatst, aangezien spaanders uw materiaal kunnen krassen of zelfs het materiaal kunnen doen schuiven met het wiel dat u gebruikt met de molen.

• Zorg ervoor dat de molen een start/stop-knop heeft binnen handbereik van de operator.

• Controleer de slijpsteen voordat u deze monteert. Zorg ervoor dat het goed wordt onderhouden en in goede staat verkeert.

• Volg de instructies van de fabrikant voor het monteren van slijpstenen.

• Houd de voorkant van het stuur gelijkmatig gekleed.

• Zorg ervoor dat de beschermkap minimaal de helft van de slijpschijf bedekt.

• Vijl eventuele bramen weg op het oppervlak van het werk dat op de magnetische boorkop is geplaatst.

• Reinig de magnetische boorkop met een doek en veeg deze vervolgens af met de palm van uw hand.

• Plaats een stuk papier dat iets groter is dan het werkstuk in het midden van de boorkop.

• Plaats het werk op het papier en schakel de stroom naar de magnetische boorkop in.

• Controleer of de magnetische boorkop is ingeschakeld door te proberen het werkstuk van de boorkop te verwijderen.

• Controleer of de schijf het werk vrijmaakt voordat u de slijpmachine start.

• Laat een nieuwe slijpschijf ongeveer een minuut draaien voordat u de schijf in het werk plaatst.

• Wacht tot het wiel de maximale snelheid heeft bereikt voordat u het gebruikt, want er kunnen onzichtbare fouten in het wiel zitten.

• Ga aan een kant van het wiel staan voordat u de molen start.

• Schakel de koelvloeistof uit voordat u het wiel stopt om te voorkomen dat er een onbalans ontstaat.

• Houd het werkoppervlak vrij van restjes, gereedschap en materialen.

• Houd de vloer rond de molen schoon en vrij van olie en vet.

• Gebruik een geschikt ventilatie-uitlaatsysteem om het inademen van stof, vuil en koelvloeistofnevels te verminderen. Uitlaatsystemen moeten op de juiste manier worden ontworpen en onderhouden.

• Volg de vergrendelingsprocedures bij het uitvoeren van onderhoudswerkzaamheden.

Procedure voor gebruik

• De eerste stap bij het gebruik van de vlakslijper is ervoor te zorgen dat het materiaal dat u wilt vormen in de slijper kan worden gebruikt. Zachte materialen zoals aluminium of messing zullen de schuurschijf doen dichtslibben en ervoor zorgen dat deze niet meer goed presteert, en moet dan worden schoongemaakt. Dit proces wordt uitgelegd in de sectie Onderhoud. De maximale grootte van een materiaal dat door de molen kan worden bewerkt, is 18 inch lang bij 8 inch breed en 6 inch hoog.

• De volgende stap is ervoor te zorgen dat het materiaal is vastgezet. Dit wordt gedaan met behulp van een bankschroef en vervolgens door de magnetische klem in te schakelen. Zodra het materiaal veilig is, moet het handmatig onder het schuurwiel worden geplaatst. Dit wordt gedaan door de lengte- en breedtegraadwielen aan de voorkant van de molen te draaien. Het schuurwiel zelf kan lichtjes worden verplaatst om het materiaal in de perfecte positie te krijgen.

• Daarna kan de machine gestart worden. Het moet om veiligheidsredenen de maximale snelheid bereiken voordat u het probeert te gebruiken. Als het wiel goed werkt, handmatig gebruikt wanneer zeer nauwkeurig werk moet worden gedaan.

Figuur 1. Chevalier vlakslijper

Het wiel aankleden

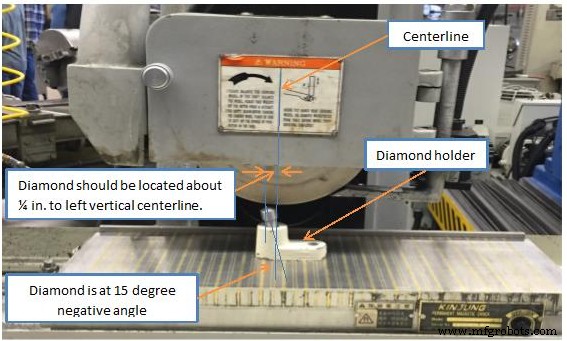

1. Plaats de diamanten wielkast op het bed.

2. Houd de diamond dresser inch aan de linkerkant van het midden van het wiel.

3. Vergrendel het dressoir op het bed door de magnetische boorkop aan te zetten.

4. Zet de machine aan door de schakelaar in de "ON"-stand te zetten. Druk vervolgens op de groene knop om de spil te starten.

5. Beweeg de slijpschijf omlaag met behulp van het verticale tafelhandwiel totdat deze nauwelijks contact maakt met het dressoir.

6. Schakel de machine uit nadat u contact heeft gemaakt met het dressoir.

7. Zet de machine weer aan. Terwijl het wiel draait, laat je het slijpwiel naar beneden zakken in de Z-richting totdat het een kleine stofpluim vormt.

8. Zodra de kleine stofpluim is gemaakt, maak je er één heen en weer langs de Y-as. Stop de machine wanneer het dressoir heen en weer is gegaan.

9. Zorg er bij het stoppen van de machine voor dat het dressoir ongeveer ½ inch verwijderd is van het wiel.

10. Controleer het wiel om te zien of het schoon is. Zo niet, herhaal dan stap 8 en 9.

Afbeelding 2. Het stuur aankleden

Beltest

Slijpstenen moeten worden geïnspecteerd en "ringgetest" voordat ze worden gemonteerd om er zeker van te zijn dat ze vrij zijn van scheuren of andere defecten. De wielen moeten voorzichtig worden getikt met een licht, niet-metalen instrument. Een stabiel en onbeschadigd wiel geeft een heldere metaalachtige toon of "ring".

De ringtest uitvoeren:

Zorg ervoor dat het wiel droog is en vrij van zaagsel of ander materiaal dat het geluid van de ring zou kunnen dempen.

U hebt een hard plastic of hard houten voorwerp nodig, zoals het handvat van een schroevendraaier of ander gereedschap, om de test uit te voeren. Gebruik een houten hamer voor zwaarder gereedschap. Gebruik geen metalen voorwerpen.

- Hang het wiel op aan een pen of een as die door het gat past, zodat het gemakkelijk te draaien is, maar sla het wiel niet op de molen. Als het wiel te groot is om op te hangen, plaats het dan op een schone, harde ondergrond.

- Stel je een verticale loodlijn voor in het midden van het wiel.

- Tik ongeveer 45 graden op het wiel aan elke kant van de verticale lijn, ongeveer een of twee centimeter van de rand van het wiel. (Grote wielen kunnen op de rand worden getikt in plaats van op de zijkant van het wiel.)

- Draai het wiel 180 graden zodat de onderkant van het wiel nu bovenaan staat.

- Tik nogmaals ongeveer 45 graden op het wiel aan elke kant van de verticale lijn.

- Het wiel doorstaat de test als het een heldere metaalachtige toon geeft wanneer op alle vier de punten wordt getikt. Als het wiel op een van de vier punten dood klinkt, is het gebarsten. Gebruik het niet.

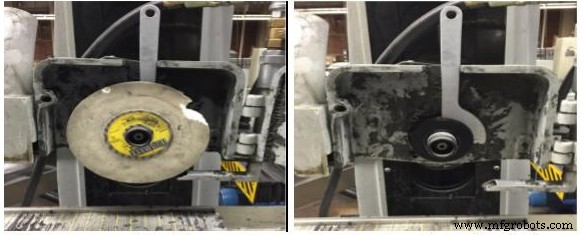

De slijpschijf vervangen

- Open de wielkast. Als de wielkast erg strak staat, heb je mogelijk een paar beugelsleutels, een moersleutel en een rubberen hamer nodig.

- Verwijder de metalen plaat aan de bovenkant door de schroeven los te draaien waarmee deze aan de wielkast is bevestigd.

Figuur 3. Verwijder metalen plaat en wielkast

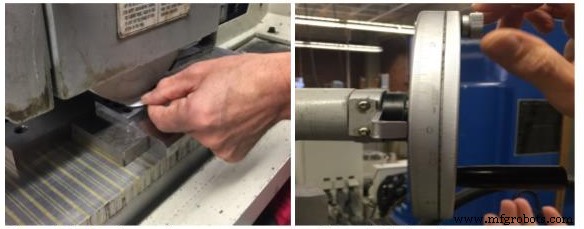

3. Achter het wiel, op de as, zit een gat. Steek de beugelsleutel aan de rechterkant in de achterkant van de spil. De beugelsleutel moet in het gat kunnen passen.

Afbeelding 4. Steeksleutel in gat Afbeelding 5. Verwijderen de slijpschijf

4. Steek de sleutel in de twee gaten aan de voorkant van het wiel. Bij het losmaken van het wiel van de wielspindel, wordt rechts draaien losser en links draaien strakker. 5. Sla met een rubberen hamer op de vorkbeensleutel om het wiel los te maken. 6. Om een nieuwe slijpschijf te plaatsen, voert u de procedure in omgekeerde volgorde uit. Als u de vorkbeenvormige sleutel naar links draait, wordt deze vastgedraaid. Zorg er bij het installeren van het wiel voor dat de sleutel zich aan de linkerkant bevindt, niet aan de rechterkant. Draai de vorkbeenvormige sleutel met de hand en gebruik de rubberen hamer wanneer dit niet meer mogelijk is. 7. Verwijder de sleutel van de achterkant van de spil. 8. Schroef de plaat weer bovenop de wielkast. 9. Sluit de wielkast en draai de knop vast.

5. Sla met een rubberen hamer op de vorkbeensleutel om het wiel los te maken. 6. Om een nieuwe slijpschijf te plaatsen, voert u de procedure in omgekeerde volgorde uit. Als u de vorkbeenvormige sleutel naar links draait, wordt deze vastgedraaid. Zorg er bij het installeren van het wiel voor dat de sleutel zich aan de linkerkant bevindt, niet aan de rechterkant. Draai de vorkbeenvormige sleutel met de hand en gebruik de rubberen hamer wanneer dit niet meer mogelijk is. 7. Verwijder de sleutel van de achterkant van de spil. 8. Schroef de plaat weer bovenop de wielkast. 9. Sluit de wielkast en draai de knop vast.

Maalprocedure

- Zorg ervoor dat het juiste wiel voor de voorraad wordt gebruikt. Er zijn verschillende slijpschijven voor aluminium, roestvrij staal en titanium.

- Maak het bed schoon voordat u het werkstuk erop plaatst. Dit voorkomt interferentie met de magnetische boorkop.

- Plaats magnetische parallellen rond het werkstuk om ervoor te zorgen dat het werkstuk niet verschuift tijdens het slijpen.

- Zet de magnetische boorkop aan om de stukken op het bed te bevestigen.

- Pas het bed en de zadelpositie aan om de kolf onder het wiel te centreren.

- Laat het wiel een centimeter boven het werkstuk zakken.

- Take a piece of paper and place it between the wheel and the stock. Move the paper back and forth while simultaneously lowering the wheel until the paper is no longer able to move to zero the z-axis. See figure 1.

- Zero the z-axis of the workpiece by setting the dial on downfeed handwheel to 0 inches. See figure 2.

- Lock the table Longitudinal stoke setting block so that there is about an inch of overtravel at each end of the table stroke.

- Adjust the table position so the wheel sits about an inch to the right of the workpiece.

- Lower the wheel to the desired depth of grinding. There should be a maximum downfeed of 0.001 inch per pass.

- Ensure the wheel is not in contact with the workpiece before turning the main power on. Press the green button to turn the spindle on and turn the coolant switch on.

- Grind the stock by making passes left to right along the x-axis.

- Once the first strip of the workpiece has been sufficiently ground, turn the y-axis handwheel half a turn clockwise.

- Grind another strip of the workpiece from left to right along the x-axis.

- Repeat until the workpiece is fully ground, then repeat all of the previous steps for the other side.

Figure 6. Setting the z axis Figure 7. Setting downfeed

Grinding Wheel

Select the grinding wheel:

Keep in mind that a grinding wheel is a form of cutting tool, and except in the case of wheel for general purpose grinding, the abrasive, grit size, grade and structure, bond type should be selected to fit the particular job on which the wheel is to be used, just as a cutter, drill or tap is selected for its specific job.

To select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. There are:

1. Grinding wheel manufactures instruction.

2. Material to be ground and its hardness.

3. Amount of stock to be removed and finish required.

4. Are of grinding contact.

5. Severity of the grinding operation.

6. Wheel speed.

7. Feed rate

8. Operating technique.

Suggestions:

1. First consider the material to be ground and its hardness. These effect the choice of abrasive, grift size, and grade or hardness of the wheel.

- Aluminum oxide are best for steels, while Silicon carbide abrasives are better suited to grinding cast iron, nonferrous metals and nonmetallic materials.

- A relatively fine grit size works best on taking heavier cuts can be used advantageously on soft and ductile materials that are readily penetrated.

- The hardness of the material to be ground also affects choice of the wheel grade or hardness. A harder grade can be used on soft, easily penetrated materials than on hard materials which naturally tend to dull the wheel faster. The softer grades release the dull grains more readily to present new, sharp grains to the work.

2. Second factor, in selecting a wheel in the amount of stock to be removed and the finish required. These affect the choice of grift size and bond as follows:

- A relatively coarse grit size is selected for rapid stock removal without regard for finish as rough grinding; a fine grift should be used where a high finish is desired.

- Vitrified bonded wheels are generally used where a commercial finish satisfactory. The organic bonds, resinoid, rubber and shellac, produce the highest finish.

3. The area of grinding contact between the wheel and the work affects the choice of grift size and grade.

- A coarse grift is required when the contact area is relatively large, as in surface grinding with cup wheels, cylinders or segments, to provide adequate chip clearance between the abrasive grains. As area of contact becomes smaller and the unite pressure tending to break down the wheel face becomes greater, finer grit wheels should be used.

- As to the grade or hardness, on large area of contact a soft grade will provide normal breakdown of the wheel, insuring continuous, free-cutting action. A harder grade, on the other hand, is needed to stand up under the increasingly higher unit pressure as the area of contact becomes smaller.

4. The severity of the grinding operation affects the choice of abrasive and grade.

- A tough abrasive like 4A Aluminum Oxide should be used for rough, heavy duty grinding of steel.

- The milder abrasives like 32 and 38 Aluminum Oxide are best for lighter precision grinding operations on steels and semisteels, while the intermediate 57 and 19 Aluminum Oxide abrasives are used for precision and semiprecision grinding of both mild and hard steels.

- The severity of the grinding operation also influences the choice of grade. Hard grade provide durable wheels for rough grinding such as snagging, while medium and softer grade wheels can be used for precision type operations which are less severe on the wheel.

5. The speed at which the grinding wheel is to be operated often dictates the type of bond.

- Vitrified bonded wheels should not be used at speeds over 6,500 s.f.p.m. With few exceptions, when the speed exceeds this figure, resinoid, rubber or shellac bonded wheels should be used. Note, the safe operating speed shown on the tag, wheel or blotter must never be exceeded.

6. Feed rate

- The higher the feed rate, the greater the grinding pressure is. If the grinding speed of workpiece must be increased, the feed rate will be increased, then the wear of the wheel will be faster. Therefore a harder grinding wheel is required.

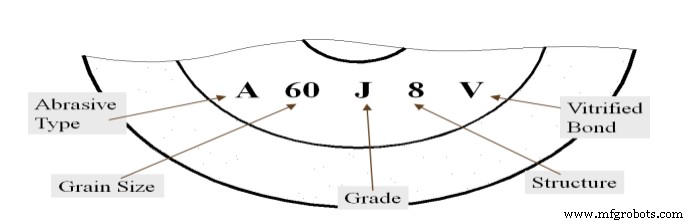

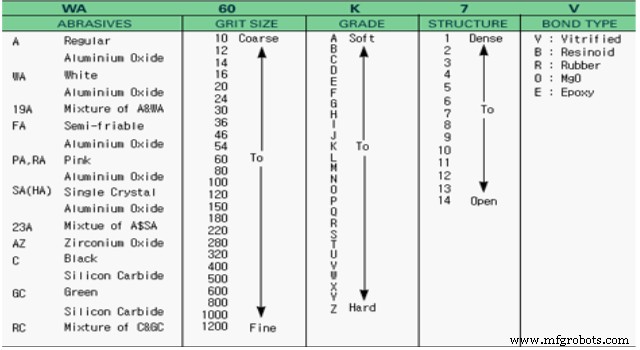

- A standard wheel marking system is used for the identifying five major factors in grinding wheel selection:

- Type of abrasive

- Grit size

- Grade or hardness

- Structure

- Bond

First Symbol:Type of Abrasive

A wheel marked A 60-J8V indicates the following:

A – Fused aluminum oxide

Figure 8:Grinding Wheel Marking

Second Symbol:Grit Size

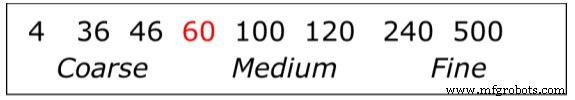

The following scale can be used to determine grit:

Third Symbol:Grade of Hardness

- Hardness grade is a measure of bond strength of the grinding wheel.

- Bond material holds abrasive grains together in the wheel.

- The stronger the bond, the harder the wheel.

- Hardness grade is a measure of bond strength of the grinding wheel.

A to G are softer.

H to P are more medium grades.

R to Z are harder.

Fourth Symbol:Structure

- Structure, the spacing of the abrasive grains in the wheel is indicated by numbers.

1 is a dense structure.

8 is a more medium structure.

15 is an open structure.

Fifth Symbol:Bond

- Bond is identified by letter according to the following:

- V – Vitrified

- B – Resinoid

- R – Rubber

- E – Shellac

- M – Metal

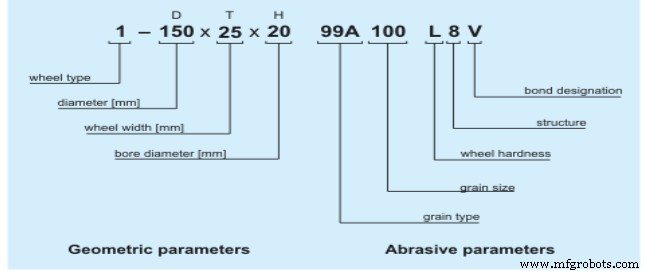

Standard grinding wheel marking example:

1- A – 305 X 25 X 127 WA 46 K 8 V 7N 2000m/min

FROM(WHEEL TYPE):1(Straight-plain)

FACE:A

SIZE:Dia. (D) X Width(W) X Bore(H)

ABRASIVE TYPE:WA (See Figure 2)

GRAIN SIZE:46 (See Figure 2)

GRADE:K (See Figure 2)

STRUCTURE:8 (See Figure 2)

BONE TYPE:V (See Figure 2)

MAKER CODE:7N

MAX. RPM:2000m/min.

Figure 9:Grinding Wheel Selection Chart

Figure 10:Grinding Wheel Selection Chart

UNITS TEST

1. Please list five Safety Precautions.

2. Please list five main parts of the surface grinders.

3. What is a diamond wheel dresser?

4. When Dressing the Wheel how far Diamond dresser should be located to the left of the center of the wheel?

5. What is a Ring Test?

6. How do you Performing the ring test?

7. When select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. Please list five out of eight factors.

8. Aluminum oxide grinding wheel are best for what?

9. A standard wheel marking system is used for the identifying factors in grinding wheel selection. Please all five major factors?

10. A wheel marked WA 80-L9B, Please indicates the following.

Chapter Attribution Information

This chapter was derived from the following sources.

Grinding and Buffing derived from Mechanical Engineering Tools by the Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

Industriële technologie

- Investment Gieten Oppervlakteafwerking

- 12 Hoofdstuk 3:Drill Press

- Roterende vlakslijpmachine en verwerkingskwaliteit

- Oppervlakteslijpen op de ouderwetse manier

- Inleiding tot PLC-vlakslijpmachine

- Oppervlakteslijper Diepgaande introductie en gids

- Vier soorten slijpmachines en hun gebruik

- Hoe u het meeste uit uw tafelmodel slijpmachine haalt

- Een beknopte handleiding voor kolomvlakslijpmachines

- Vlakheidstolerantie in GD&T

- Profiel van een lijn versus profiel van een oppervlak