3D-scanners

Een van de grote vorderingen op het gebied van industriële engineering is de ontwikkeling van reverse engineering processen. Dit bestaat uit het rechtstreeks uit een fysiek systeem halen van informatie en deze vertalen naar een digitaal model.

Reverse engineering biedt veel voordelen bij het modelleren en simuleren van een systeem of product. Enerzijds maakt het het mogelijk directe informatie uit het model te halen, wat betrouwbaarder en van hogere kwaliteit is, en aan de andere kant versnelt en verkort het de werktijden. Hierdoor kunnen complexe systemen betrouwbaarder en in minder tijd worden gemodelleerd.

Een van de gebieden waarop reverse engineering het meest succesvol is toegepast, is metrologie, met de digitalisering van complexe geometrieën.

3D-scanners

3D-scannen is het proces waarbij een fysiek oppervlak wordt omgezet in een digitaal model. Het bestaat uit het extraheren van de relatieve positie van meerdere punten op dat oppervlak (puntenwolk) en het digitaal interpoleren van het oppervlak dat deze punten bevat, waardoor de geometrie van het onderdeel wordt gereconstrueerd.

De belangrijkste parameters die deze puntenwolk definiëren zijn resolutie en nauwkeurigheid. Resolutie wordt gegeven door de minimale afstand die kan worden opgelost tussen twee punten en nauwkeurigheid door de fout bij het bepalen van de werkelijke positie van elk punt. Met een hogere resolutie kunnen kleinere details worden vastgelegd, terwijl een hoge nauwkeurigheid modellen voorziet van afmetingen die dichter bij de werkelijkheid liggen en dus kleinere toleranties.

Apparaten die voor dit doel zijn ontworpen, worden 3D-scanners genoemd. Er zijn veel soorten, afhankelijk van hun technologie, en ze kunnen in twee hoofdgroepen worden ingedeeld:contact en contactloos.

Contact opnemen met 3D-scanners zijn waarschijnlijk de minst voorkomende, hoewel ze enkele van de meest nauwkeurige zijn Ze bestaan uit een gelede arm, meestal met 6 vrijheidsgraden, met aan het uiteinde een stylus. De operator beweegt met de stylus over het oppervlak terwijl sensoren de positie met een bepaalde frequentie vastleggen. Het grootste nadeel van deze technologie is dat de operator het hele oppervlak moet scannen met de stylus, wat een erg traag proces kan zijn. Aan de andere kant kan de wrijving van de stylus op het oppervlak het oppervlak beschadigen, wat problematisch kan zijn bij archeologische artefacten of kunstwerken.

Afbeelding 1:3D-scanner met Faro-contact. Bron:Faro.com

Contactloze scanners zijn gebaseerd op optische technologieën en vallen in twee categorieën:passieve systemen en actieve systemen.

Passieve systemen zijn voornamelijk gebaseerd op het extraheren van de geometrische informatie van een oppervlak uit foto's die zijn genomen vanuit twee gedefinieerde gezichtspunten, een techniek die bekend staat als stereoscopie en gebaseerd is op het parallax-effect van het menselijk zicht. Het belangrijkste voordeel is dat het grote oppervlakken snel en goedkoop in kaart kan brengen maar de resolutie en nauwkeurigheid zijn erg laag. Bovendien kunnen echte metingen niet worden vastgelegd, dus is er een aanvullend systeem nodig waarmee het model opnieuw kan worden geschaald naar zijn werkelijke afmetingen.

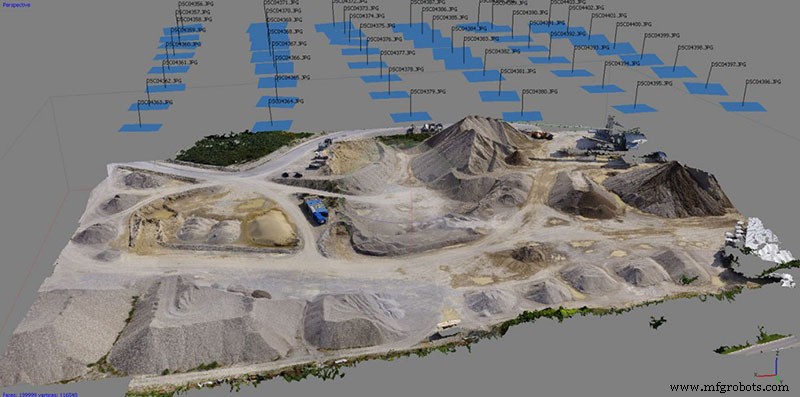

De bekendste passieve 3D-scantechnologie is fotogrammetrie, voornamelijk gebruikt in topografische kaarten en civiele techniek. Het wordt meestal aangevuld met satellietpositioneringsgegevens om nauwkeurige dimensionale gegevens toe te voegen.

Afbeelding 2:Topografisch model gemaakt door fotogrammetrie. Bron:aamspi.com

Tot slot zijn er de actieve contactloze 3D-scansystemen. Dit is de grootste groep en wordt het meest gebruikt in de industrie, kunst, geneeskunde en entertainment.

Dit type systeem is gebaseerd op het meten van een signaal dat op het oppervlak wordt uitgezonden. Hoewel elk type signaal dat in staat is tot interactie met het oppervlak kan worden gebruikt, zoals ultrageluid, zijn de meest voorkomende systemen optisch.

Er zijn meerdere technologieën binnen deze categorie, maar de meest voorkomende zijn er vier: time-of-flight 3D-scanners, triangulatie-3D-scanners, faseverschil-3D-scanners en gestructureerde licht-3D-scanners.

Time-of-flight (Tof) 3D-scanners :Gebaseerd op het berekenen van de afstand tot het oppervlak door de tijd te meten die een puls laserlicht nodig heeft om van en naar het oppervlak te reizen. Het combineert een groot bereik met een hoge frequentie van puntacquisitie. Het wordt hoofdzakelijk gebruikt voor het in kaart brengen van grote structuren of als een metrologisch hulpmiddel om vervormingen in structurele elementen te bepalen . Tegenwoordig is het niet-professionele gebruik gemeengoed geworden dankzij de implementatie in sommige telefoons, zoals iPhones dankzij de lidar-sensor.

Video 1:3D-scannen met behulp van Tof-technologie met een iphone. Bron:labs.laan.com

Triangulatie- of laser 3D-scanners: Ze bestaan uit een laserzender en een fotodiode-arraysensor, die onder een bepaalde hoek zijn geplaatst. Wanneer de laserstraal wordt gereflecteerd op het in kaart te brengen oppervlak, valt deze op een bepaald punt op de sensor, afhankelijk van de afstand tot het oppervlak. Dit maakt het mogelijk om de positie van het punt waar de laserstraal invalt te trianguleren. Dit is een van de meest nauwkeurige systemen, het hangt echter af van de hoek waaronder de laser op het oppervlak valt, dus er zijn zeer korte werkafstanden voor nodig. Het is geschikt voor het in kaart brengen van kleine tot middelgrote objecten met een hoge resolutie en nauwkeurigheid.

Video 2:Werking van een 3D-triangulatiescanner. Bron:www.micro-epsilon.com

Faseverschilscanners: Dit is een tussenoplossing voor de twee voorgaande. Ze bestaan uit een gemoduleerde laserzender en een detector en bepalen de afstand tot het object door de fase van het uitgezonden en ontvangen licht te vergelijken. Ze hebben een goede werkafstand en gemiddelde nauwkeurigheid waardoor ze geschikt zijn voor het nauwkeurig in kaart brengen van grote objecten.

Gestructureerde lichtscanners: Waarschijnlijk de meest voorkomende tegenwoordig. T hey zijn de meest veelzijdige 3D-scanners omdat ze een uitstekende resolutie, hoge nauwkeurigheid, hoge acquisitiesnelheid en lage kosten combineren. Ze bestaan uit een camera met een gekalibreerde lens en een projector die lichtpatronen op het oppervlak projecteert. De camera legt de vervormingen van deze patronen op het oppervlak vast en genereert door middel van complexe verwerkingsalgoritmen de puntenwolk. Met dit systeem kunnen honderden punten worden behaald bij elke opname, dus het heeft een hoge acquisitiesnelheid. Verder is het mogelijk om, afhankelijk van de gebruikte lens, de werkafstand, precisie en resolutie aan te passen. Ze hebben ook het voordeel dat veel modellen, zoals die van Thor3D, uit de hand kunnen worden gebruikt, zonder dat een statief nodig is. Hun grootste nadeel is dat ze gevoelig zijn voor omgevingslicht en de afwerking van het onderdeel, dus 3D-scanning moet worden uitgevoerd onder geschikte verlichting en in het geval van glanzende of transparante oppervlakken kan het nodig zijn om een speciale matte verf aan te brengen.

Video 3:Calibry Structured Light 3D-scanner. Bron Thor3Dscanner.com

Puntenwolkverwerking

Over het algemeen leggen 3D-scansystemen geen continue gegevens vast, maar discrete posities van het vast te leggen oppervlak. Dit staat bekend als een puntenwolk. De door de 3D-scanner verkregen puntenwolk kan niet direct worden gebruikt, dus er zijn verschillende nabewerkingstaken nodig om de digitale replica te verkrijgen.

De uiteindelijke kwaliteit van het model hangt ervan af, naast het uitgaan van een kwalitatieve puntenwolk, op de juiste verwerking ervan. Dit vereist software met goede reconstructie-algoritmen en enige kennis van puntenwolkverwerking.

Allereerst, als de 3D-scan is uitgevoerd in meerdere opnames, moeten de verschillende puntenwolken worden uitgelijnd en samengevoegd om een enkele wolk te verkrijgen die het hele model bedekt. De nauwkeurigheid van het uitlijnen van de puntenwolken zal grotendeels afhangen van de volgmogelijkheden van de 3D-scanner. Het volgen van markeringen is altijd het gemakkelijkst uit te lijnen, maar er zijn gevallen waarin markeringen niet kunnen worden gebruikt, zoals in het geval van illustraties. Voor deze gevallen bevatten sommige scanners, zoals Calibry of Calibry Mini, meerdere trackingopties, zoals texture tracking.

Video 4:3D-scannen met markeringen. Bron:Thor3Dscanner.com.

Vervolgens moet de puntenwolk worden schoongemaakt door de punten te verwijderen die niet overeenkomen met het oppervlak, ofwel omdat ze bij objecten in de omgeving horen ofwel omdat ze verschijnen door een fout in de 3D-scanner. Een hoogwaardige 3D-scanner samen met een goed scanproces zorgt voor een zuivere puntenwolk met weinig of geen overtollige punten.

Zodra de puntenwolk is opgeschoond, zal het nodig zijn om de mesh te reconstrueren . De selectie van geschikte parameters zorgt voor nauwkeurige en correct afgestelde mazen.

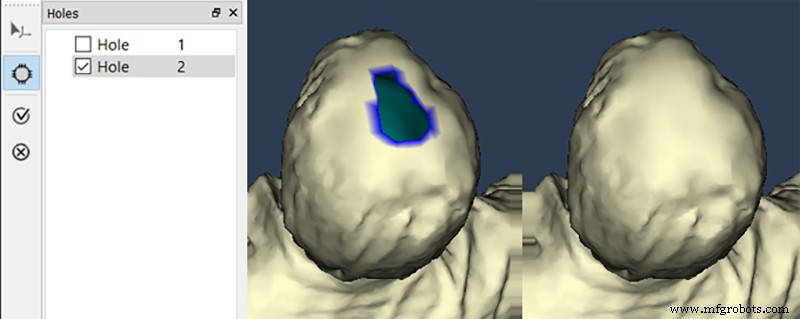

Na het converteren van de puntenwolk naar een polygoonmesh, moet deze worden gecontroleerd en gerepareerd. Een van de meest voorkomende defecten is meestal het verschijnen van openingen in de mesh als gevolg van ontbrekende gegevens tijdens het scannen. De enige manier om deze defecten te herstellen, is door middel van interpolatie een patch toe te passen. De kwaliteit van de interpolatie-algoritmen die in de software zijn geïmplementeerd, zal de kwaliteit van de reconstructie beïnvloeden.

Afbeelding 3:Een gat in het gaas repareren met Calibry Nest. Bron:Thor3Dscanner.com.

Tot slot is het nodig om de mesh te optimaliseren. Het type optimalisatie zal grotendeels afhangen van de uiteindelijke toepassing. De mesh kan worden vereenvoudigd, waarbij de resolutie wordt opgeofferd ten koste van een kleinere bestandsgrootte. Mesh-vereenvoudiging kan vaak helpen om kleine defecten te corrigeren, waardoor eenvoudigere en homogenere geometrieën worden verkregen . Aan de andere kant kan de mesh-resolutie worden verhoogd door nieuwe elementen te interpoleren. Het verhogen van de mesh-resolutie verhoogt niet de resolutie van de opname ,het kan echter helpen om meer continuïteit en gladheid te verkrijgen in oppervlakken met kromming.

Sommige 3D-scanners, zoals die op basis van gestructureerd licht, maken het mogelijk om de textuur en kleur van oppervlakken gelijktijdig vast te leggen door middel van foto's. Dit maakt een extra stap in de verwerking mogelijk doordat textuur op de mesh kan worden afgebeeld. Dit is vooral interessant voor toepassingen die verband houden met kunst en entertainment.

Video 5:3D-structuurmodel gescand met Calibry. Bron:Thor3Dscanner.com.

Er zijn veel mogelijke toepassingen voor 3D-scanners in verschillende industriële sectoren. In de geneeskunde en orthopedie kunnen ze bijvoorbeeld delen van het lichaam van een patiënt digitaal repliceren om op maat gemaakte orthesen te ontwikkelen. Op het gebied van entertainment worden ze veel gebruikt in film- en videogames om een digitale tweeling van acteurs te creëren. Ze worden steeds vaker gebruikt in kunst en archeologie om digitale replica's van kunstwerken en historische artefacten te maken die wetenschappers over de hele wereld kunnen bestuderen. In engineering hebben ze het eenvoudiger gemaakt om plannen van complexe onderdelen op te stellen, waardoor de werktijd wordt verkort en nauwkeurigere modellen worden verkregen. Bij inspectie maken ze het gemakkelijker om de geometrie van een component in de loop van de tijd te vergelijken om vervormingen te detecteren die defecten helpen voorkomen.

3D-scanners zijn tegenwoordig een onmisbare tool in veel sectoren. De ontwikkeling van nieuwe technieken, zoals gestructureerd licht, heeft geleid tot nieuwe 3D-scanners die een hoge resolutie en nauwkeurigheid bieden, gecombineerd met een hoge data-acquisitiesnelheid en een voordelige prijs. Voorbeelden zijn de nieuwe scanners Calibry en Calibry Mini of de EinScan-serie van Shining.

3d printen