Wanneer urethaangieten gebruiken

Urethaangieten is een veelzijdig productieproces dat consistent flexibele of stijve plastic onderdelen oplevert van productiekwaliteit, maar zonder de kosten die gepaard gaan met spuitgieten. Om deze reden heeft urethaangieten twee primaire toepassingen:prototyping en productieruns in kleine volumes die de kosten van tijdrovend hard gereedschap niet rechtvaardigen.

Het gegoten urethaanproces begint met een masterpatroon, dat kan worden gemaakt met behulp van 3D-printen, CNC-bewerking of door de klant kan worden geleverd. Het patroon wordt in een vormdoos geplaatst, die is gevuld met vloeibare siliconen en een nacht mag uitharden. Het siliconenblok wordt vervolgens operatief in twee stukken gesneden, waardoor het hoofdpatroon vrijkomt en de mal wordt gemaakt die zal worden gebruikt om extra kopieën van het onderdeel te maken. De twee stukken siliconen worden weer in elkaar gezet, de holte wordt gevuld met urethaangiethars en de mal wordt in een verwarmde vacuümkamer geplaatst om uit te harden. Het eindresultaat is een replica op schaal 1:1 van het hoofdpatroon waarvoor weinig of geen afwerking na de productie nodig is.

Voordelen van urethaangieten

Omdat urethaangieten ongelooflijk nauwkeurige replica's van het hoofdpatroon creëert, is het proces geschikt voor een reeks toepassingen, waaronder onderdelen met verbindingen of functies die elkaar overlappen, of onderdelen met verhoogde of ingezette letters of ontwerpen. Het proces maakt ook de toevoeging van ribben mogelijk, die de sterkte en stijfheid van gegoten onderdelen kunnen vergroten (die al vaak net zo sterk of sterker zijn dan spuitgegoten of 3D-geprinte onderdelen).

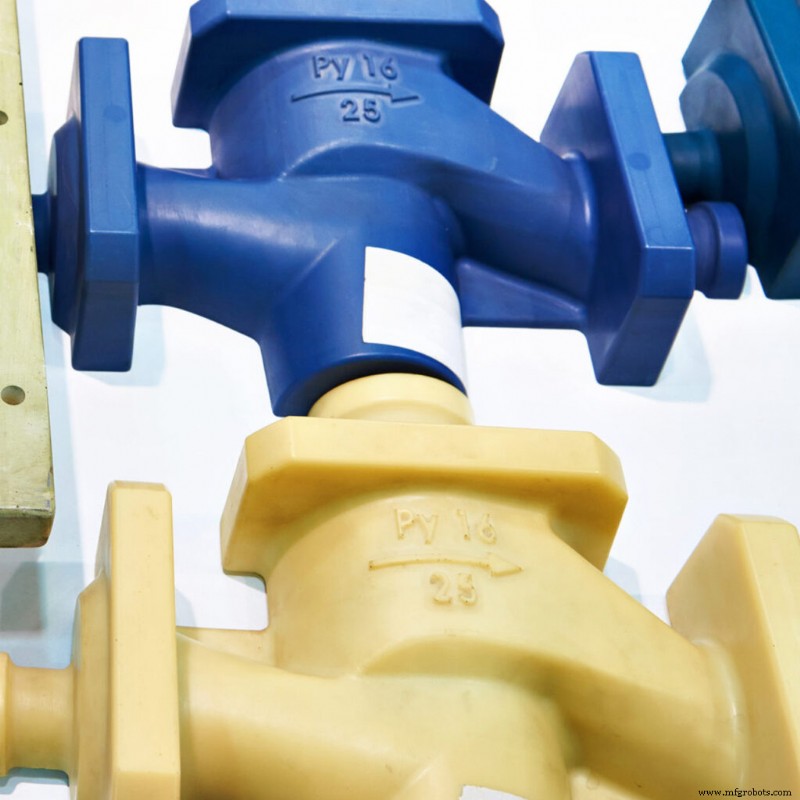

Bovendien kan het gieten van urethaan worden voltooid met een verscheidenheid aan materialen - variërend van zacht en flexibel tot stijf en slagvast. Materialen kunnen ook worden gemengd om een unieke kleur te creëren.

Bovendien is de doorlooptijd bij urethaangieten sneller dan bij spuitgieten. De matrijzen voor gegoten urethaanonderdelen zijn in twee weken (soms zelfs sneller) gereed voor gebruik, terwijl de productie van spuitgietmatrijzen arbeidsintensiever is en daarom enkele maanden kan duren voordat de productiefase ingaat.

Veelgebruikte toepassingen van urethaangieten

Prototyping

Gegoten urethaan wordt vaak gebruikt als een brug tussen SLA-prototyping en massaproductie. Het proces is kosteneffectief en veelzijdig en kan worden gebruikt om onderdelen in verschillende maten, durometers, materialen en kleuren te vervaardigen, terwijl het toch materiaalprestaties op productieniveau levert.

De mogelijkheid om snel meerdere prototypes te genereren, betekent dat wijzigingen snel kunnen worden verwerkt en opnieuw getest, waardoor urethaangieten een ideale methode is voor consumententests of eindgebruikersevaluatie van onderdelen.

Bruggereedschap

Ook wel rapid tooling genoemd, bridge tooling is het proces tussen productontwikkeling en productie. Aangezien het proces van het omvormen van mallen duur en soms onmogelijk is, is het belangrijk om ervoor te zorgen dat een gereedschap correct werkt voordat u overgaat op volumeproductie. De flexibiliteit van gegoten urethaan maakt de eenvoudige evolutie van prototypes mogelijk als reactie op gebruikerstests, terwijl er ook voor wordt gezorgd dat elk onderdeel nauwkeurig blijft in overeenstemming met het hoofdpatroon - zelfs tot gedetailleerde interne functies.

Lage volumeproductie

Urethaangieten is een consistent, flexibel en nauwkeurig productieproces - factoren die ideaal zijn voor kleine oplagen van onderdelen van productiekwaliteit. Met de ontwikkeling van zachte gereedschappen van gegoten urethaan is productie in kleine volumes steeds kosteneffectiever en efficiënter geworden voor een breed scala aan consumentenproducten en medische hulpmiddelen.

Fijne details

Omdat urethaangieten een hoge mate van complexiteit en ingewikkeldheid ondersteunt bij de eerste build. Dit zorgt voor een snelle productie van onderdelen met kleine details, ingewikkelde geometrieën en variërende wanddiktes - waardoor er geen extra passages of productiefasen nodig zijn die duur kunnen worden wanneer ze over een volledige productierun worden uitgevoerd.

Urethaangieten:een veelzijdig productieproces

Uiteindelijk is urethaangieten een effectieve manier om kleine tot middelgrote productieruns te produceren voor gedetailleerde prototypes en plastic onderdelen. Het is een flexibel en schaalbaar proces dat werkt met een breed scala aan materialen en veel minder kost dan het aluminium of stalen gereedschap dat nodig is voor spuitgieten. Tegelijkertijd bieden gegoten urethaanonderdelen een vergelijkbare sterkte als spuitgegoten onderdelen, evenals slijtage- en prestatie-eigenschappen van productiekwaliteit.

Bij Fast Radius zijn we trots op het leveren van uitstekende service en het leveren van superieure onderdelen, waardoor onze klanten de grenzen van wat mogelijk is kunnen verleggen. Als u meer wilt weten over de verschillen tussen urethaangieten en spuitgieten, of als u klaar bent om aan een project te beginnen, neem dan vandaag nog contact met ons op.

Bezoek ons informatiecentrum voor meer informatie over gietmaterialen en trends in de maakindustrie.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Wanneer en hoe een brandblusser te gebruiken

- Wanneer is het gepast om lasersnijden te gebruiken vs. Waterstraal snijden?

- Wanneer is het geschikt om roestvrijstalen korrelafwerking te gebruiken?

- Wanneer moeten fabrikanten Inconel gebruiken voor projecten

- Wanneer moet ik Bare Board-testen gebruiken?

- Spuitgietmaterialen en wanneer ze te gebruiken?

- Inzicht in castdefecten:wanneer kan een casting worden geretourneerd?

- Wanneer een plasmasnijtafel gebruiken

- Wanneer kies je het harszandgietproces

- Zand gieten voor industrieel gebruik

- Wanneer CNC-frezen gebruiken?