De meest uitgebreide samenvatting van het castingproces

Classificatie van gietproces

- Zandgieten

- Schelpvormgieten

- Beleggingscasting

- Spuitgieten

- Lage druk gieten

- Centrifugaal gieten

- Zwaartekrachtgieten

- Vacuümgieten

- Knijpen in casten

- Verloren schuimafgietsel

- Continu casten

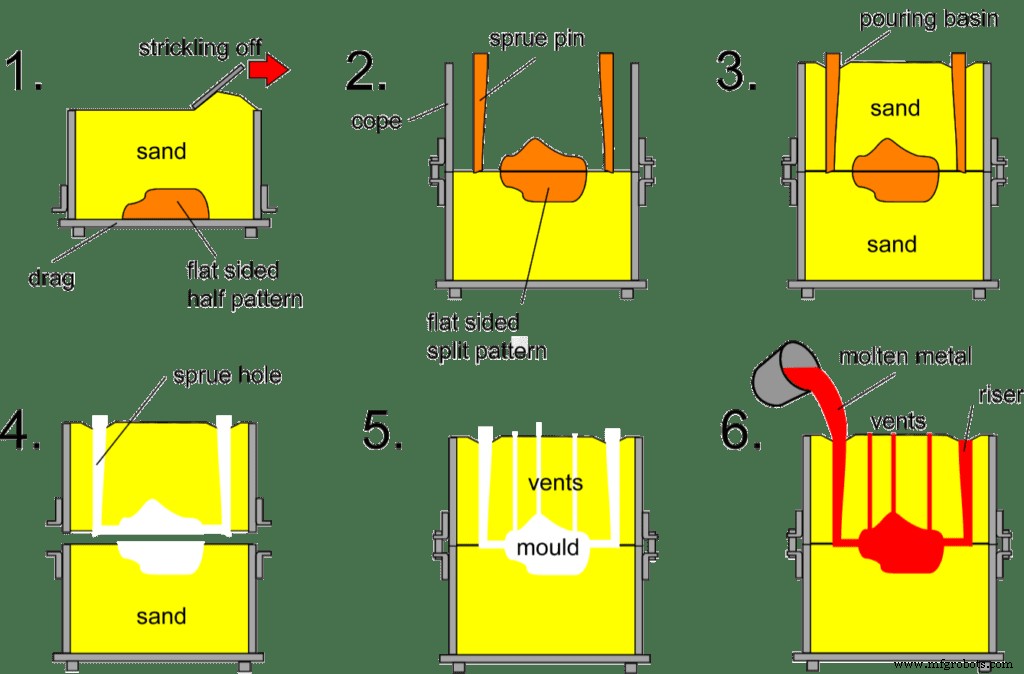

Zandgieten

Gietmethode voor het vervaardigen van gietstukken in de zandvorm. Gietstukken van staal, ijzer en de meeste non-ferrolegeringen kunnen worden verkregen door zandgieten.

Processtroom:

Technische kenmerken:

- Geschikt voor het maken van blanco's met een complexe vorm, vooral met een complexe binnenholte;

- Breed aanpassingsvermogen en lage kosten;

- Voor sommige materialen met een slechte plasticiteit, zoals gietijzer, is zandgieten het enige vormproces om de onderdelen of onbewerkte stukken te vervaardigen.

Toepassing:

Automotive motor cilinderblok, cilinderkop, krukas en andere gietstukken.

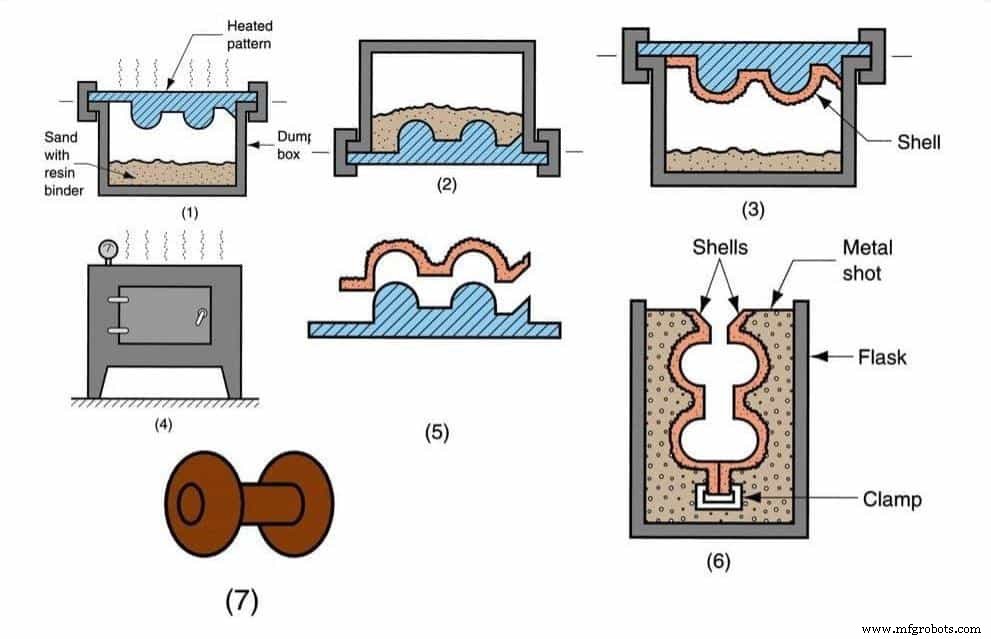

Schelpvormgieten

Shell Mold Casting is een gietproces voor verbruiksgoederen, dat wil zeggen dat gesmolten metaal in een wegwerpvorm wordt gegoten. Het met hars bedekte zand wordt bedekt op de verwarmde herbruikbare metalen mal om het uit te harden tot een dunne malschaal en vervolgens te verwarmen en te stollen om voldoende sterkte en stijfheid te bereiken. Daarom kan, nadat de bovenste en onderste malschalen zijn vastgeklemd met klemmen of gelijmd met hars, een wegwerpmal worden gevormd.

Processtroom:

Technische kenmerken:

Voordelen:

- Kan geautomatiseerde massaproductie realiseren;

- Goede oppervlakteafwerking en bewerkingsnauwkeurigheid die de daaropvolgende bewerkingskosten kunnen verlagen;

- Grote onderdelen en complexe vormen kunnen worden geproduceerd;

- Lage schimmelkosten en minder afval.

Nadelen:

- De hars die wordt gebruikt bij het gieten van schaalvormen is duur;

- De herbruikbare metalen mal moet met hoge precisie worden bewerkt;

- Irriterend gas wordt gegenereerd tijdens het gieten;

- Slechte sterkte gietstukken met hoge porositeit.

Toepassing:

Geschikt voor het produceren van verschillende kleine en middelgrote legeringsgietstukken met grote batches, hoge maatnauwkeurigheid, dunne wand en complexe vorm, zoals cilinderkop, drijfstang, spruitstuk, enz.

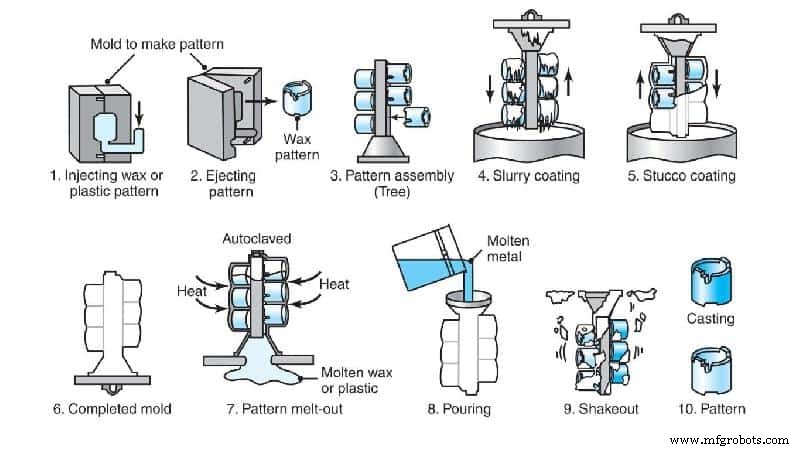

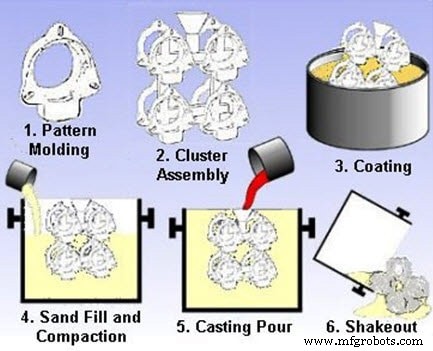

Beleggingscasting

Het verwijst meestal naar een gietschema waarin het smeltbare materiaal tot een patroon wordt gemaakt, verschillende lagen vuurvaste materialen op het oppervlak van het patroon worden gecoat om een malschaal te maken, en dan wordt het patroon uit de malschaal gesmolten, dus om een vorm zonder scheidingsoppervlak te verkrijgen, die na roosteren op hoge temperatuur met zand kan worden gevuld. Het wordt vaak "verloren was gieten" genoemd.

Processtroom:

Technische kenmerken:

Voordelen:

- Hoge dimensionale en geometrische nauwkeurigheid;

- Hoge oppervlakteruwheid;

- In staat om complexe gietstukken te gieten en de gegoten legering is niet beperkt.

Nadelen:

Ingewikkeld proces en hoge kosten.

Toepassing:

Geschikt voor het vervaardigen van kleine onderdelen met complexe vormen, hoge precisie-eisen of andere verwerkingsproblemen, zoals turbinemotorbladen.

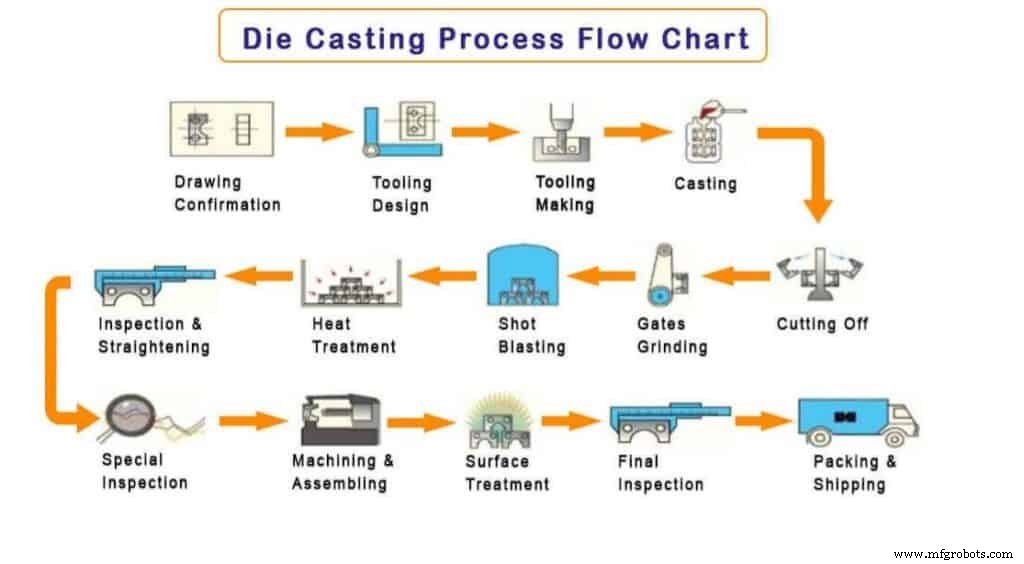

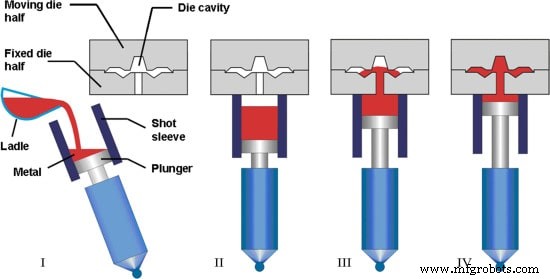

Spuitgieten

Hoge druk wordt gebruikt om het gesmolten metaal met hoge snelheid in een precisie-metalen vormholte te persen, en het gesmolten metaal wordt onder druk afgekoeld en gestold om gietstukken te vormen.

Processtroom:

Technische kenmerken:

Voordelen:

- Gesmolten metaal draagt hoge druk en hoge stroomsnelheid;

- Hoge productkwaliteit, stabiel formaat en goede uitwisselbaarheid;

- Hoge productie-efficiëntie en lange levensduur van spuitgietmatrijs;

- Geschikt voor massaproductie met goede economische voordelen.

Nadelen:

- Gietstukken zijn gevoelig voor kleine poriën en krimpporositeit;

- Niet geschikt om te werken onder stootbelasting en trillingen, vanwege de lage plasticiteit van spuitgietstukken;

- Gelegeerd spuitgieten met een hoog smeltpunt kan de levensduur van de spuitgietmatrijs verkorten en de expansie van de spuitgietproductie beïnvloeden.

Toepassing:

Spuitgietstukken werden voor het eerst gebruikt in de auto-industrie en de instrumentenindustrie, en breidden zich vervolgens geleidelijk uit naar verschillende industrieën, zoals landbouwmachines, werktuigmachines, elektronica-industrie, nationale defensie-industrie, computers, medische apparatuur, klokken, camera's, dagelijkse hardware en andere industrieën.

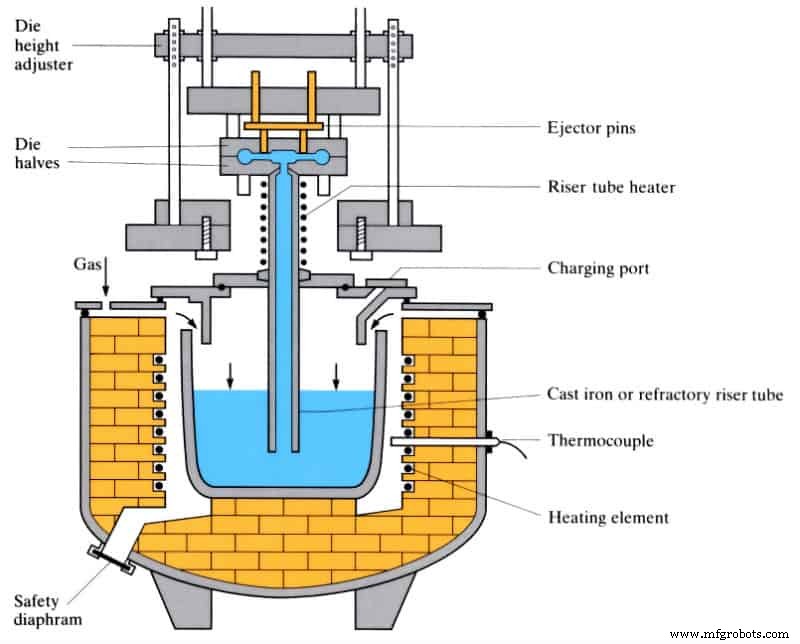

Low druk gieten

Het verwijst naar de methode om de mal te vullen met gesmolten metaal onder lagere druk (0,02 ~ 0,06 MPa) en onder druk te kristalliseren om gietstukken te vormen.

Processtroom:

Technische kenmerken:

- De druk en snelheid tijdens het gieten kan worden aangepast, zodat het kan worden toegepast op verschillende gietvormen (metalen mallen, zandvormen, enz.), geschikt voor het gieten van verschillende legeringen en gietstukken van verschillende groottes;

- Vulling van het bodeminjectietype wordt toegepast, het vullen van gesmolten metaal is stabiel en vrij van spatten, wat het insluiten van gas en schuren naar de vormwand en kern kan voorkomen, wat de gekwalificeerde gietsnelheid verbetert; li>

- Gietstukken kristalliseren onder druk, met een compacte structuur, duidelijke omtrek, glad oppervlak en hoge mechanische eigenschappen, wat vooral gunstig is voor de gietstukken met grote en dunne wanden;

- De voedingsverhoger wordt weggelaten en de metaalbenuttingsgraad wordt verhoogd tot 90 ~ 98%;

- Lage arbeidsintensiteit, goede arbeidsomstandigheden, eenvoudige apparatuur en eenvoudig te realiseren mechanisatie en automatisering.

Toepassing:

Voornamelijk traditionele producten (cilinderkop, wielnaaf, cilinderframe, enz.).

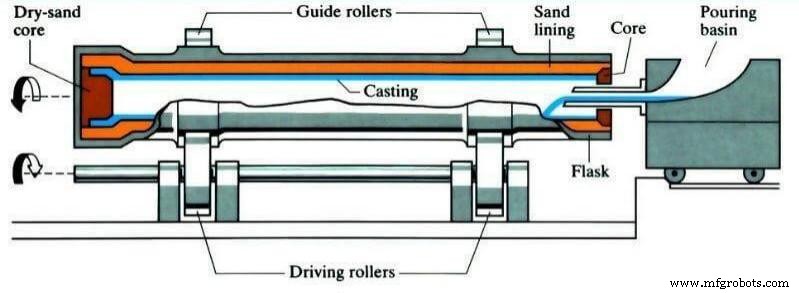

Centrifugaal gieten

Een gietmethode waarbij gesmolten metaal in een roterende mal wordt gegoten en de mal wordt gevuld onder invloed van centrifugale kracht om het gesmolten metaal in vorm te laten stollen.

Processtroom:

Technische kenmerken:

Voordelen:

- Er is bijna geen metaalverbruik van het poortsysteem en het stijgbuissysteem om de procesopbrengst te verbeteren;

- De vormkern is niet nodig bij de productie van holle gietstukken, dus de metaalvulcapaciteit kan aanzienlijk worden verbeterd bij de productie van lange buisvormige gietstukken;

- Minder poriën, slakinsluitingen en andere defecten, hoge dichtheid en hoge mechanische eigenschappen van gietstukken;

- Handig om gietstukken van composietmetaal voor vaten en hulzen te vervaardigen.

Nadelen:

- Er zijn bepaalde beperkingen bij de productie van speciaal gevormde gietstukken;

- Slechte gietkwaliteit, onnauwkeurige binnengatdiameter, ruw binnengatoppervlak en grote bewerkingstoegift;

- Gietstukken zijn gevoelig voor segregatie in soortelijk gewicht.

Toepassing:

Centrifugaalgieten werd voor het eerst gebruikt om gegoten buizen te produceren. Het centrifugale gietproces wordt gebruikt in de metallurgie, mijnbouw, transport, drainage en irrigatiemachines, luchtvaart, nationale defensie, auto's en andere industrieën om gietstukken van staal, ijzer en non-ferro koolstoflegeringen te produceren. Onder hen zijn centrifugale gietijzeren pijp, cilindervoering en asbus van de verbrandingsmotor de meest voorkomende.

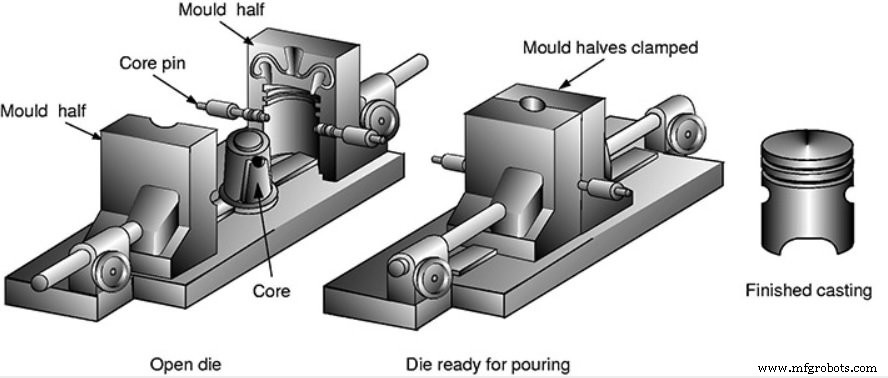

Zwaartekrachtgieten

Het verwijst naar een vormmethode waarbij gesmolten metaal wordt gevuld met een metalen mal onder invloed van de zwaartekracht en afgekoeld en gestold in de mal om gietstukken te verkrijgen.

Processtroom:

Technische kenmerken:

Voordelen:

- Grote thermische geleidbaarheid en thermische capaciteit van de metalen mal, hoge koelsnelheid, dichte gietstructuur en mechanische eigenschappen zijn ongeveer 15% hoger dan de zandgietonderdelen;

- Gietstukken met hoge maatnauwkeurigheid en lage oppervlakteruwheid met goede kwaliteit stabiliteit;

- Omdat de zandkern niet of zelden wordt gebruikt, kan deze het milieu verbeteren, stof en schadelijke gassen verminderen en de arbeidsintensiteit verminderen.

Nadelen:

- De metalen mal zelf is niet luchtdoorlatend, dus er moeten bepaalde maatregelen worden genomen om de lucht in de spouw en het gas dat door de zandkern wordt gegenereerd af te voeren;

- De metalen mal is niet vervormbaar en het gietstuk is vatbaar voor scheuren wanneer het stolt;

- Een lange productiecyclus en hoge productiekosten van de metalen mal kunnen alleen bij massaproductie een goed economisch effect hebben.

Toepassing:

Zwaartekrachtgieten is niet alleen geschikt voor massaproductie van non-ferro legeringen zoals gietstukken van aluminiumlegeringen en magnesiumlegeringen met complexe vormen, maar ook geschikt voor de productie van metalen gietstukken en blokken van ijzer en staal.

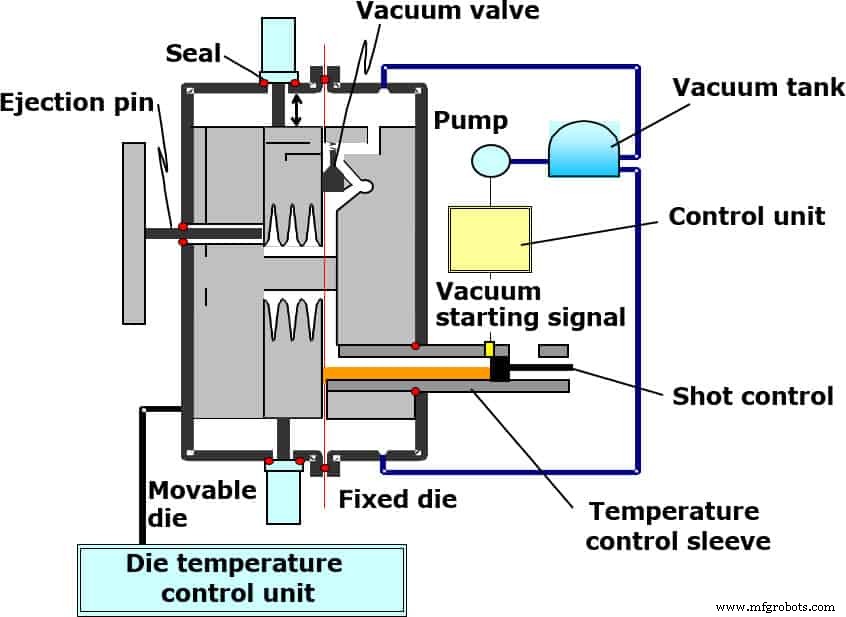

Vacuümgieten

Een geavanceerd gietproces dat de poriën en opgeloste gassen in de gietdelen elimineert of aanzienlijk vermindert door het gas tijdens het gietproces uit de gietvormholte te extraheren, waardoor de mechanische eigenschappen en oppervlaktekwaliteit van de gietdelen worden verbeterd.

Processtroom:

Technische kenmerken:

Voordelen:

- Verwijder of verklein de poriën in de gietstukken, verbeter de mechanische eigenschappen en oppervlaktekwaliteit van de gietstukken en verbeter de galvaniseerprestaties;

- Verminder de tegendruk van de holte, de legering met lage specifieke druk en slechte gietprestaties kan worden gebruikt, en het is mogelijk om grote gietstukken te gieten met kleine machines;

- De vulomstandigheden zijn verbeterd en de gietstukken met een dunnere wanddikte kunnen worden vervaardigd.

Nadelen:

- Hogere kosten, vanwege de complexe afdichtingsstructuur van de mal, is het moeilijk te vervaardigen en te installeren.

- Het effect is niet erg significant als de vacuümgietmethode niet goed wordt gecontroleerd.

Castin knijpen g

Het is een methode voor het stollen en stromen van vloeibaar of halfvast metaal onder hoge druk om direct onderdelen of blanco's te verkrijgen. Het heeft de voordelen van de hoge bezettingsgraad van vloeibaar metaal, het vereenvoudigde proces en de stabiele kwaliteit. Het is een energiebesparende metaalvormtechnologie met potentiële toepassingsmogelijkheden.

Processtroom:

Direct Squeeze Casting:

coating spuiten, legering gieten, matrijs sluiten, onder druk zetten, drukbehoud, drukontlasting, matrijs splijten, blanco ontvormen en resetten;

Indirect Squeeze Casting:

coating spuiten, matrijs sluiten, voeden, matrijs vullen, onder druk zetten, druk vasthouden, drukontlasting, matrijs splijten, blanco ontvormen en resetten.

Technische kenmerken:

- Kan interne defecten zoals poriën, krimpgaten en krimpporositeit elimineren;

- Lage oppervlakteruwheid en hoge maatnauwkeurigheid;

- Kan gietscheuren voorkomen;

- Makkelijk te realiseren mechanisatie en automatisering.

Toepassing:

Het kan worden gebruikt om verschillende soorten legeringen te produceren, zoals aluminiumlegering, zinklegering, koperlegering, nodulair gietijzer, enz.

Verloren schuimafgietsel

Lost Foam Casting (ook bekend als Full Mold Casting):

Het is een nieuw type gietmethode die de paraffinewas- of schuimmodellen die qua grootte en vorm vergelijkbaar zijn met de gietstukken, bindt en combineert in de modelclusters. Na het borstelen en drogen van de vuurvaste coating, begraven in droog kwartszand voor vibratiemodellering, gieten onder negatieve druk om het model te vergassen, het vloeibare metaal neemt de positie van het model in en vormt een gietstuk na stollen en afkoelen.

Processtroom:

voorschuimen → schuimvormen → dompelen → drogen →

modelleren → gieten → zand laten vallen → schoonmaken

Technische kenmerken:

- Hoge precisie gietstukken, geen zandkern nodig, dus de verwerkingstijd wordt bespaard;

- Geen scheidingsoppervlak, flexibel ontwerp en hoge ontwerpvrijheid;

- Schone productie zonder vervuiling;

- Verlaag investerings- en productiekosten.

Toepassing:

Geschikt voor het produceren van precisiegietstukken van verschillende afmetingen met een complexe structuur, onbeperkte legeringen en productiebatches. Zoals grijze gietijzeren motorkast, hoge mangaanstalen elleboog, enz.

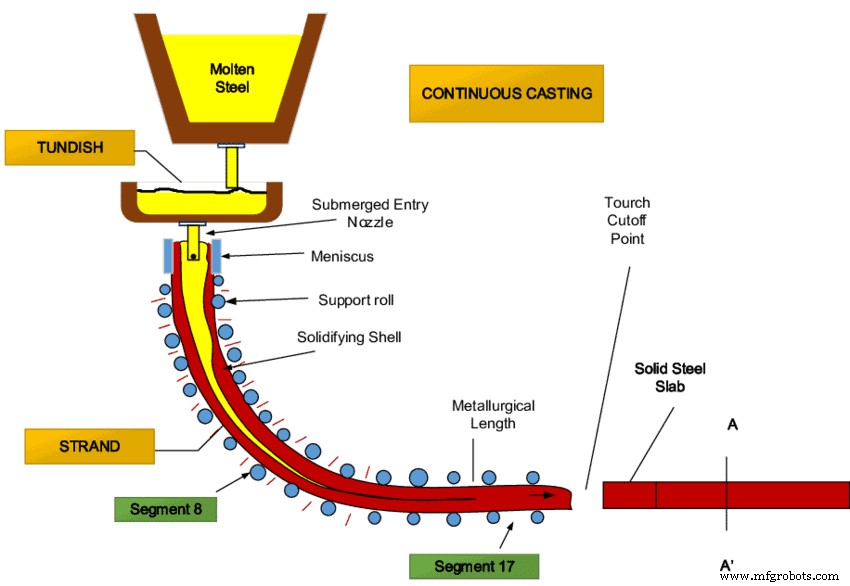

Continu casten

Continu casten is een geavanceerde gietmethode, het principe is om continu gesmolten metaal in een speciale metalen mal te gieten die een kristallisator wordt genoemd. Het gestolde (gekroste) gietstuk wordt continu uit het andere uiteinde van de kristallisator getrokken. Met deze gietmethode kunnen gietstukken van elke lengte of specifieke lengte worden verkregen.

Processtroom:

Technische kenmerken:

- ens kristal, uniforme structuur en goede mechanische eigenschappen, aangezien het metaal snel wordt afgekoeld;

- Bespaar metaal en verhoog de opbrengst;

- Vereenvoudigd proces, het elimineren van modellering en andere processen, het verminderen van de arbeidsintensiteit en het sterk verminderen van het vereiste productiegebied;

- Makkelijk om mechanisatie en automatisering te realiseren, de productie-efficiëntie te verbeteren.

Toepassing:

De continue gietmethode kan worden gebruikt voor het gieten van staal, ijzer, koperlegering, aluminiumlegering, magnesiumlegering en andere lange gietstukken met ongewijzigde sectievormen, zoals ingots, platen, staafvormstukken, pijpen, enz.

Industriële technologie

- Het 6-stappenproces van het gieten van schaalvormen

- De 4 primaire benaderingen van permanent gieten van gietvormen

- Een snel overzicht van het castingproces

- Het proces van continu gieten van staal begrijpen

- Patronen maken in de gieterij

- Temperatuurcontrole en invloed tijdens het spuitgieten

- Weten over het proces van metaalgieten

- Het hele proces van het maken van mallen

- Het Shell Making of Investment Casting-proces begrijpen

- Inleiding tot het gietproces van roestvrij staal

- Wanneer kies je het harszandgietproces