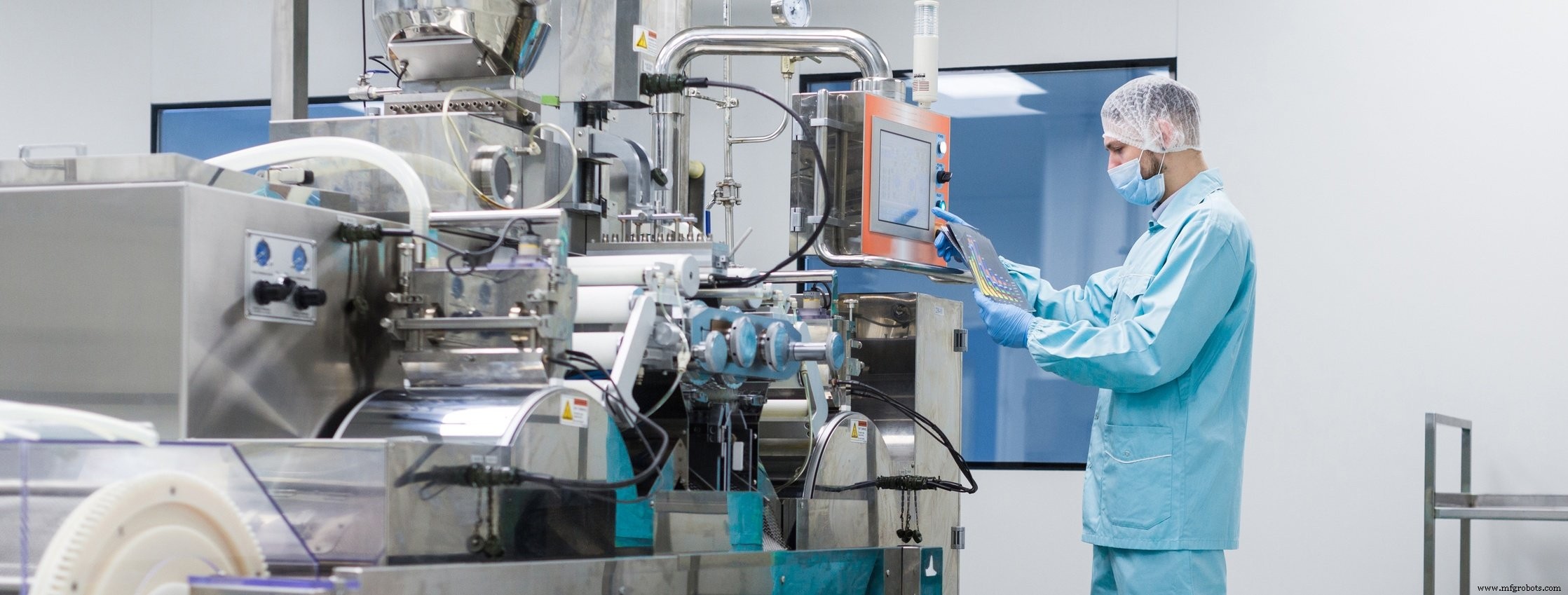

Het risico op voedselveiligheidsproblemen in de verwerkende industrie minimaliseren

De moderne consument eist dat voedingsproducten vrij zijn van schadelijke verontreinigingen die kunnen leiden tot tot ziekte. Telers, verladers, detailhandelaren, groothandelaren en restaurants zijn allemaal verplicht om ervoor te zorgen dat er geen fouten worden gemaakt in de voedselverwerking.

De moderne consument eist dat voedingsproducten vrij zijn van schadelijke verontreinigingen die kunnen leiden tot tot ziekte. Telers, verladers, detailhandelaren, groothandelaren en restaurants zijn allemaal verplicht om ervoor te zorgen dat er geen fouten worden gemaakt in de voedselverwerking.

Om nog een stap verder te gaan, hebben consumenten aangetoond dat ze elke voedselleverancier in de toeleveringsketen verantwoordelijk zullen houden voor door voedsel overgedragen ziekten. Naast de gevolgen voor de volksgezondheid zijn door voedsel overgedragen ziekten extreem kostbaar voor de voedingsindustrie. Daarom is het van cruciaal belang om voedselveiligheidsproblemen uit de verwerkende industrie te elimineren.

Hieronder volgt een lijst met manieren om fouten in de voedselverwerking te minimaliseren.

Goede productiepraktijken

Volgens de Code of Federal Regulations (CFR) zijn Good Manufacturing Practices (GMP's) de controles, apparatuur, faciliteiten en methoden voor het produceren van bewerkte voedingsmiddelen. Het doel van GMP's is om de minimale sanitaire en verwerkingseisen te creëren voor de productie van veilig voedsel voor consumptie. Deze zijn essentieel voor wettelijke controle en helpen bij het elimineren van veiligheidsfouten bij de voedselverwerking.

De beste voedselverwerkende bedrijven passen GMP's nauw toe die moeten worden gebruikt in combinatie met kwaliteitsnormen en inspectievereisten, evenals op de productielijn en in de hele productiefaciliteit.

Kritische controlepunten voor gevarenanalyse

De Food and Drug Administration (FDA) heeft Hazard Analysis Critical Control Points (HACCP) gecreëerd voor de voedselverwerkende industrie om veel fouten in de voedselverwerking te verminderen. Het HACCP-systeem vereist dat voedselproducenten zeven principes volgen:

Eén:analyseer de gevaren

De eerste stap is het analyseren van eventuele gevaren die het voedsel kunnen binnendringen, inclusief chemische, microbiële of bacteriële zoals metaalfragmenten of glas. De belangrijkste gevaren die kunnen optreden, komen voort uit gevaren op het contactoppervlak, gevaren boven het hoofd, gevaren in de nabijheid, gevaren bij overdracht en gevaren voor het milieu.

Gevaren op het contactoppervlak zijn gericht op wat het product aanraakt. Gevaren boven het hoofd zijn het gevolg van de opeenhoping van verontreinigingen die op het product vallen. Nabijheidsgevaren zijn geleiderails en zijwanden die het product kunnen raken. Overdrachtsgevaren ontstaan door verontreiniging overgedragen van structurele elementen. Gevaren voor het milieu komen uit de lucht of het water.

Twee:identificeer de kritieke controlepunten

Creëer vervolgens kritische controlepunten waar de voedselveiligheidsfouten tijdens het productieproces kunnen worden geëlimineerd of gecontroleerd, zoals koken, koelen, verpakken of metaaldetectie.

Drie:maak preventieve maatregelen met kritische limieten

Creëer vervolgens preventieve maatregelen met kritische limieten op elk controlepunt binnen het productieproces. Stel bijvoorbeeld tijdens het kookproces minimale kooktijden en temperaturen vast.

Vier:Stel procedures vast om die controlepunten te bewaken

Genereer vervolgens procedures voor de bewaking van elk controlepunt. De procedure kan bijvoorbeeld het bepalen omvatten hoe de kooktijd en temperatuur worden gecontroleerd.

Vijf:Genereer corrigerende maatregelen wanneer een kritieke limiet niet is bereikt

Als een van de beheerspunten buiten de ingestelde limiet valt, maak dan corrigerende maatregelen om dit veilig op te lossen. Als de minimumtemperatuur bijvoorbeeld niet wordt gehaald tijdens het kookproces, kan het voedsel worden weggegooid of opnieuw worden verwerkt.

Zes:maak procedures om te controleren of het systeem intact is

Maak vervolgens procedures die controleren of het systeem soepel werkt. De vereiste tijd en temperatuur kunnen bijvoorbeeld willekeurig worden getest om er zeker van te zijn dat de kookeenheid functioneel is.

Zeven:een systeem voor het bijhouden van gegevens opzetten

Creëer tot slot een effectief registratiesysteem met registraties van de gevaren en het bewaken van veiligheidseisen.

Contracten

Naast de vereisten tijdens de verwerking die fouten in de voedselverwerking helpen voorkomen, is het ook van cruciaal belang ervoor te zorgen dat uw leveranciers zich aan dezelfde regels houden. Dit kan worden afgedwongen door inkomende kwaliteitscontroles en door de leveranciers contractueel te verplichten om veilige voedselverwerkingspraktijken te implementeren; wat het risico op fouten bij de voedselverwerking vermindert.

Als er zich toch een probleem voordoet, dekt het contract u als koper in die zin dat de leverancier aansprakelijk is voor het falen van het voedsel. U kunt ook van de voedselleverancier eisen dat hij een verzekeringsdekking afsluit om de risico's financieel te dekken. U kunt zelfs een stap verder gaan met de dekking en de leverancier verplichten uw bedrijf op zijn polissen te noemen. Dit dekt alle partijen in het geval van een voedselterugroeping of ziekte als gevolg van fouten in de voedselverwerking van uw leverancier.

Over het algemeen moet elk aspect van de voedselvoorzieningsketen, om uitbraken van door voedsel overgedragen ziekten te voorkomen, nauwgezet de GMP's en veiligheidspraktijken volgen om de consument het veiligste voedsel te bieden. Onhygiënische praktijken brengen uw consumenten en uw bedrijf in gevaar.

Om de consument te beschermen tegen ziekte en uw bedrijf tegen financiële instabiliteit, moeten u en uw voedselleveranciers daarom de juiste stappen nemen om mogelijke ziekten en andere risico's die de kwaliteit van uw voedselproductie kunnen beïnvloeden, te beperken.

Industriële technologie

- Digitalisering en de voedings- en drankenindustrie

- Hoe de voedingsmiddelen- en drankenindustrie het chauffeurstekort kan overwinnen

- Hoe de levensmiddelenindustrie reageert op nieuw consumentengedrag

- Drie lessen voor de voedingsindustrie in 2021

- De voedingsindustrie heeft dit jaar wat veerkracht nodig

- Drie cyber-zwakke plekken in de voedings- en landbouwindustrie

- Duurzaamheid:de uitdaging van Industrie 4.0

- Industrie 5.0:de nieuwe revolutie

- Gids voor werknemersveiligheid voor de maakindustrie

- De gas- en vlamveiligheidsaanpak voor de energieopwekkingsindustrie

- De drie soorten veiligheidsrisico's in CNC-machinewerkplaatsen