Digitalisering en de voedings- en drankenindustrie

Wikipedia , 's werelds grootste encyclopedie met gratis inhoud, heeft nu meer dan 41 miljoen artikelen in 294 talen. Indien gedrukt, zouden de Engelse artikelen alleen al een indrukwekkende, maar onrealistische 2512 volumes vormen.

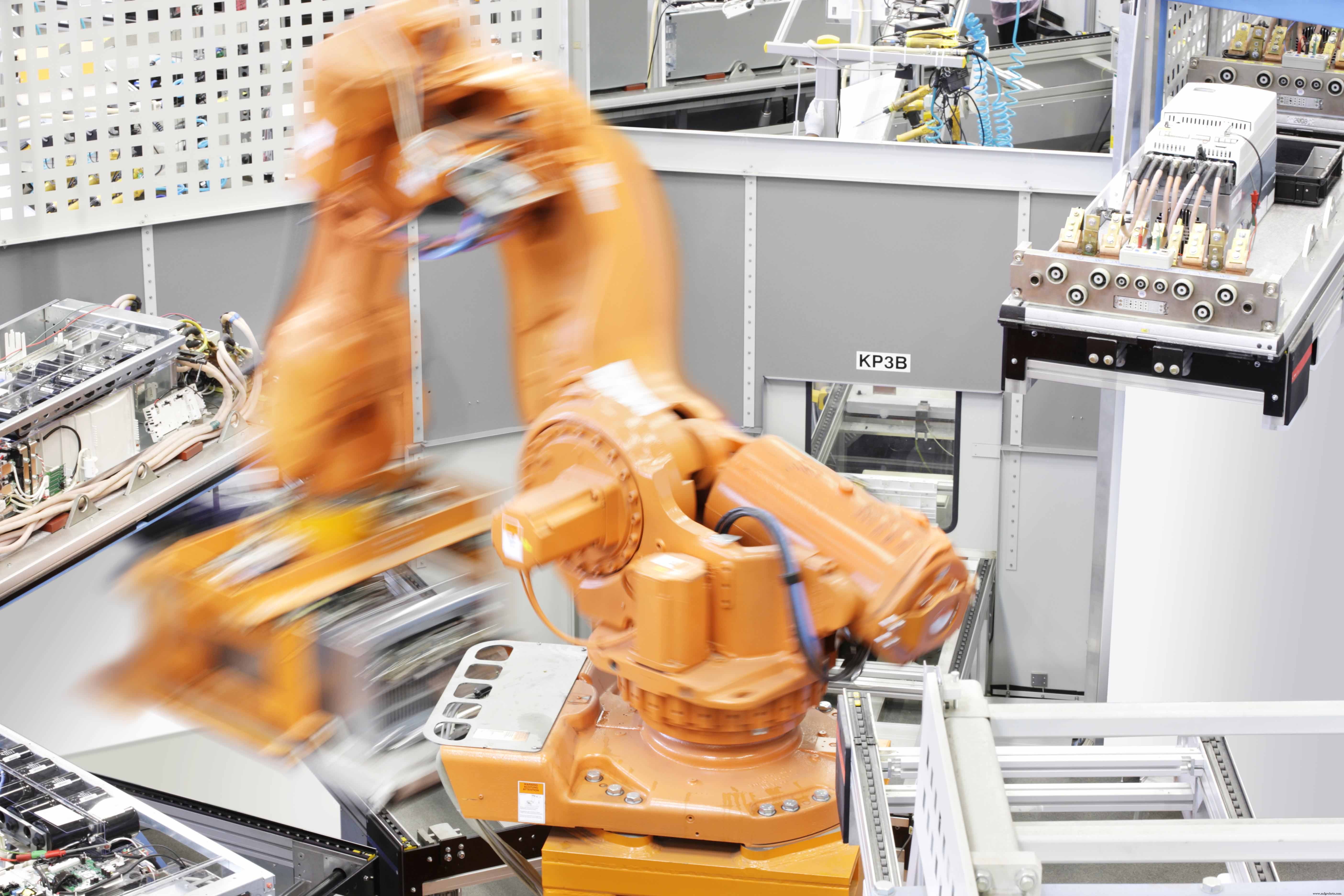

Zonder digitalisering en het wijdverbreide gebruik van computers zou deze verbazingwekkende schat aan kennis onmogelijk zijn. Hier, Robert Glass, wereldwijde communicatiemanager voor eten en drinken bij ABB , legt uit welke kansen digitalisering biedt voor de voedingsmiddelen- en drankenindustrie.

Digitalisering omvat een transformatie in de manier waarop industriële omgevingen werken. Voor de voedingsmiddelen- en drankenindustrie betekent dit dat bedrijven beter aan de wetgeving kunnen voldoen door een transformatie op het gebied van onder meer connectiviteit, slimme sensoren, traceerbaarheid, cloud computing en monitoring.

De verschuiving naar digitalisering is een natuurlijke voortzetting van toonaangevende producenten van voedingsmiddelen en dranken, als voorzitter van deGrocery Manufacturers Association in de VS, legde Pamela Baily uit. Baily zei:"fabrikanten van voedingsmiddelen, dranken en consumentenproducten maken gebruik van innovatie om de service aan consumenten en handelspartners te optimaliseren."

Wetgeving

Het Center for Disease Control and Prevention (CDC) schat dat één op de zes Amerikanen elk jaar lijdt aan een door voedsel overgedragen ziekte, en 3.000 sterfgevallen worden toegeschreven aan door voedsel overgedragen ziekten. Als het leven van mensen op het spel staat, is er geen ruimte voor fouten.

Daarom is een van de grootste zorgen voor de voedingsmiddelen- en drankenindustrie het gebruik van technologie om de beste methode te vinden om goed onderhouden traceerbaarheidsgegevens bij te houden, die de reis van voedsel van boer tot bord laten zien.

Evenzo verplicht de General Food Law Regulation (EC) 2002 in de EU exploitanten van bedrijven om gedetailleerde registers bij te houden van voedsel dat ze aan anderen leveren en voedsel dat ze ontvangen van leveranciers. Digitalisering ondersteunt dit proces door automatisch gegevens te verzamelen, zoals voedseltemperaturen tijdens de productie.

Slimme sensoren

Goed bijgehouden traceerbaarheidsregistraties en sensorgegevens kunnen de transparantie tussen bedrijven, producenten en consumenten vergroten. Hierdoor kunnen fabrieksmanagers sneller reageren in noodsituaties en bewijs gebruiken om het vertrouwen van het publiek weer op te bouwen na terugroepacties.

De verwerkte en onbewerkte gegevens kunnen worden opgeslagen en opgeroepen als er zich verderop in de productie problemen voordoen. Cloudtechnologie heeft het gemakkelijk gemaakt om gegevens op te slaan en te analyseren, waardoor elke kans op menselijke fouten wordt geëlimineerd door onmiddellijk waarschuwingen en rode vlaggen te genereren.

Sensoren kunnen op twee manieren helpen bij de traceerbaarheid:ze verbeteren de nauwkeurigheid van geautomatiseerde processen en ze kunnen een verscheidenheid aan productiegegevens volgen en opslaan. Dankzij het IIoT kunnen tijd-temperatuurgeschiedenis, fysieke schokken en andere belangrijke referenties continu worden gemeten en gesynchroniseerd in de hele fabriek.

Sensoren die tijdens de voedselproductie worden gebruikt, kunnen producten in de hele productie- en distributieketen bewaken. Sensoren kunnen deel uitmaken van een apparaat, zoals een slimme container, of zelfstandig werken, afhankelijk van de behoeften en omstandigheden van het productieproces.

In de toekomst kunnen slimme containers mogelijk zelf een diagnose stellen en corrigeren, bijvoorbeeld door de container zelf te verwarmen, zodat deze boven een drempel blijft die is vastgelegd in gezondheids- en veiligheidsrichtlijnen zoals Verordening (EG) 852/2004. Een soortgelijk product, zelfkoelende drankblikjes, geproduceerd door een samenwerking tussen Crown Cork &Seal en Tempra Technologies maken de weg vrij.

Naarmate de kosten van connectiviteit afnemen, zullen alles-in-één-producten zoals deze waarschijnlijk gemeengoed worden in meerdere sectoren.

Connectiviteit

Voor het eerst in 2016 had meer dan de helft van de zich ontwikkelende wereldbevolking toegang tot internet. Naarmate de internettoegang groter wordt en de prijs van netwerkapparaten daalt, zal het volume van het netwerkverkeer toenemen.

Daarnaast zorgen de dalende kosten van het produceren van apparaten zoals wifi-compatibele temperatuursensoren ervoor dat ze alomtegenwoordig zullen worden in industriële omgevingen. Meer sensoren leiden echter tot meer ruwe data. Deze hogere snelheid van gegevensproductie geeft problemen met het opslaan en gebruiken van de gegevens.

Wi-Fi-verbonden versies van bewegings- en temperatuursensoren zelf, in combinatie met cloudgebaseerde opslag, kunnen het probleem van gegevenscapaciteit oplossen. Grote hoeveelheden gegevens kunnen direct in de cloud worden gecommuniceerd, opgeslagen en zelfs geanalyseerd, wat nuttige informatie oplevert over traceerbaarheid, productiekosten en voorspellingen.

Cloud

Hoewel bijna 60% van de Amerikaanse voedingsmiddelen- en drankenproducenten het Internet of Things (IoT) gebruikt om ingrediënten te volgen en te traceren, gebruikt minder dan de helft de geavanceerde analyses die het IoT mogelijk maakt.

Cloudanalyse, realtime monitoring, virtuele inbedrijfstelling en digitale twinning - de mogelijkheid om de fabriek virtueel te recreëren - zijn slechts enkele van de technieken die fabrieksmanagers in de voedingssector nu helpen ongeplande uitvaltijd te verminderen, de veiligheid te verbeteren en voedselnoodgevallen te verminderen.

Cruciaal is dat fabrieksmanagers de cloud kunnen gebruiken om zich aan te passen aan seizoensveranderingen in de vraag, productie-opstellingen en fabriekslay-outs flexibel te wijzigen en zelfs personeel opnieuw toe te wijzen zonder grotere verstoringen te veroorzaken.

Bewaking

De enorme hoeveelheid data die de aangesloten fabriek produceert, kan voor velerlei doeleinden worden gebruikt in de voedingsmiddelen- en drankensector. Als u bijvoorbeeld begrijpt waarom de ene machine heter draait dan de andere, of waarom u niet zoveel producten plukt, kunnen operators inzicht krijgen in de efficiëntie van elke machine, gegevens die kunnen worden gebruikt om het fabrieksonderhoud te verbeteren.

Veel fabrieken gebruiken hun eigen mobiele netwerken om monitoring naar een hoger niveau te tillen. Op boerderijen worden bijvoorbeeld sensoren gebruikt om de bodemgesteldheid te monitoren, met behulp van de gegevens te voorspellen wanneer dieren tochtig zijn en de boer te sms'en met de informatie.

"In de toekomst zullen landbouwmachines werken als rijdende datacenters en sensortechnologie zal alle belangrijke informatie in realtime leveren" voorspellen PwC adviseurs. "De uitdaging voor boeren zal liggen in het intelligent netwerken van de technologie en het beheren van de gegevens."

Verderop in de productielijn vinden voedingsretailers zoals Ocado hebben hun eigen snelle 4G-netwerken gebouwd om met duizenden robots te communiceren.

Ruwe technische gegevens hebben hun nut, maar deze worden sterk verbeterd wanneer de sensorgegevens worden gecombineerd met onderhoudsbeheer of financiële gegevens. Het is deze consolidatie die ervoor zorgt dat de informatie tot zijn recht komt en nuttig is voor voorspelling, analyse uit het verleden en optimalisatie.

Hoewel veel bedrijven op hun hoede zullen zijn voor de waargenomen complexiteit van het ondergaan van digitale transformatie, kan het een echt concurrentievoordeel opleveren. Fabrieksmanagers van de toekomst moeten niet alleen de trend naar digitalisering erkennen, maar ze moeten ook de kansen omarmen die deze met zich meebrengt, net zoals ongeveer 70.000 actieve bijdragers Wikipedia van ganser harte hebben overgenomen, een kans die wordt gecreëerd door de digitalisering van de consument.

De auteur van deze blog is Robert Glass, wereldwijde communicatiemanager voor eten en drinken bij ABB

Internet of Things-technologie

- Een vleugje kleur geven aan de voedingsmiddelen- en drankenindustrie

- Sensoren en processors komen samen voor industriële toepassingen

- Bijscholing en toonaangevend in de technische industrie als een vrouw van 40

- Industrieel IoT en de bouwstenen voor Industrie 4.0

- Hoe IoT in de olie- en gasindustrie toe te passen

- Hoe de voedingsmiddelen- en drankenindustrie het chauffeurstekort kan overwinnen

- Drie cyber-zwakke plekken in de voedings- en landbouwindustrie

- ABB Robotics biedt Zuid-Afrikaanse voedsel- en drankenindustrie 'een voorproefje van de toekomst'

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Siemens:Digitalisering van de voedingsmiddelen- en drankenindustrie in het VK

- Lasergraveren en de lucht- en ruimtevaartindustrie