Automatisering in het tijdperk van COVID-19

Veiligere, snellere en intelligentere oplossingen helpen de industrie tijdens een pandemie

De al lang bestaande trend in de richting van productieautomatisering is begrijpelijkerwijs versneld door de COVID-19-pandemie. Ongeveer een jaar na de crisis is het een goed moment om te vragen naar de effecten op langere termijn. Heeft de pandemie de automatisering naar nieuwe gebieden geduwd? Hebben leveranciers de automatisering flexibeler gemaakt? Makkelijker te implementeren?

Door hun aard zijn collaboratieve robots (cobots) gemakkelijker te implementeren dan hun traditionele neven. Omdat cobots zijn ontworpen om routinematig een werkruimte te delen met hun menselijke tegenhangers, hebben ze vaak geen bewaking nodig en passen ze in relatief kleine, bezette ruimtes (indien bevestigd door veiligheidsrisicobeoordeling). Ze zijn ook gemakkelijker in te stellen, zegt Dick Motley, de directeur van de geautoriseerde systeemintegratorgroep van FANUC America Corp. in Rochester Hills, Michigan. Hij legde uit dat een gebruiker de cobots uit de CRX-serie van FANUC gedeeltelijk kan trainen door letterlijk de arm en leiden hem rond. Dit maakt het instellen van een eenvoudige applicatie echt eenvoudig en intuïtief. Je hebt robotautomatisering die snel kan worden ingezet.” Hij voegde eraan toe dat "er een groeiend ecosysteem is van randapparatuurleveranciers voor grijpers en voetstukken waarop de robot kan zitten, en verschillende voorzieningen om gemakkelijk de hulpprogramma's aan te pakken die naar het end-of-arm-gereedschap van de robot gaan."

Het slechte nieuws is dat cobots traag zijn. Hoewel ze zijn gebouwd met sensoren die de kracht beperken die ze geven als ze ergens mee in contact komen, "is het behoorlijk moeilijk om op hoge snelheid aan de veiligheidsnormen te voldoen", legt Motley uit. "Omdat ongeacht hoe gevoelig je contactdetectiesysteem is, je probeert de natuurkunde te trotseren als je iets heel snel beweegt en het dan onmiddellijk tot rust moet brengen." Dus hoewel je zou denken dat cobots de wereld van automatisering zouden overnemen (en de verkoop in het COVID-19-tijdperk explosief was), kent hun toepasbaarheid grenzen.

Motley verwees naar "een palletiseeroperatie met relatief lage snelheid" aan het einde van de productielijnen van een klant als een goede pasvorm voor een cobot. “Ze maakten twee tot vier dozen met product per minuut, met een ongelooflijke dichtheid van transportlijnen die deze producten naar het einde voerden om te worden gepalletiseerd. Ze hadden niet de fysieke ruimte om een traditionele robotimplementatie uit te voeren met de remafstandberekeningen en alle dingen die in een traditionele robotcel passen. Hun enige automatiseringsoptie was het plaatsen van een cobot. … Als je langzaam genoeg gaat, zal een kartonnen doos je waarschijnlijk geen pijn doen.”

Veilig en gemakkelijk voor mensen

Dit wil niet zeggen dat traditionele robots niet in de buurt van mensen kunnen werken, of dat ze erg moeilijk te installeren zijn. Of dat langzaam bewegende cobots zonder bewaking kunnen werken als ze iets scherps of anderszins gevaarlijks hanteren. Om deze zorgen aan te pakken, hebben FANUC en andere OEM's systemen die "het bewegingsbereik of de snelheid van de robot beperken" om intermitterende interactie met een mens mogelijk te maken, legt Motley uit. FANUC noemt zijn veiligheidsarchitectuur "Dual Check Safety" of DCS. “Misschien wil je aan één kant van de robot een ‘keep out’-zone instellen terwijl een operator onderdelen laadt of iets dat de robot gaat ophalen. U schakelt een softwarebeperking in om te voorkomen dat de robot daarheen gaat, meestal versterkt door een lichtgordijn of een veiligheidsmat of een scanner. Maar zodra de persoon die laadzone verlaat, kan de robot weer op volle snelheid werken.”

Motley wees er ook op dat "aanpassingen aan DCS kunnen worden gedaan in FANUC's Roboguide offline programmeeromgevingsimulatiepakket. Ze kunnen worden gedaan met een laptop die aan de robot is bevestigd, of met een van onze gebruikersinterface-apparaten, of het nu onze iPendant of onze nieuwe Teach Pendant-tablet is.” De nieuwe, op tablets gebaseerde interface is bijzonder gebruiksvriendelijk, aldus Motley. “Het is een geheel nieuwe programmeerstijl die niet eens in de buurt komt van computertaal. Het is een tijdlijn van een pictogram met slepen en neerzetten.'

Bij Promess Inc., Brighton, Michigan, meldde de applicatiedirecteur John Lytle dat de pandemie de inspanningen van zijn bedrijf heeft versneld om de elektrische perswerkstations extra functies te laten vervullen. Promess had het al gemakkelijk gemaakt om zijn eenheden aan een productielijn toe te voegen door ze compact en op zichzelf staand te maken, met een geïntegreerd lichtgordijn om letsel bij de operator te voorkomen. "Ze automatiseren de assemblage met detectie die bepaalt of het een goed onderdeel is geweest, en je kunt ze plaatsen waar je maar wilt en je aanpassen aan dingen als ze in de fabriek veranderen." Promess heeft aanvullende functies toegevoegd en de informatie verbeterd die de units met de rest van de fabriek kunnen communiceren. Naast het samendrukken van twee delen en het bevestigen dat de gemeten kracht en slag waren zoals verwacht en de montage daarom goed is, kan het werkstation bijvoorbeeld ook dimensionale metingen doen en die informatie doorgeven. Dit elimineert de noodzaak voor een apart meetstation.

Voor het uitvoeren van dergelijke metingen zijn camera's en/of lasers nodig en Promess integreert de technologie zodanig dat de eindgebruiker toch een stand-alone, “plug and play” unit krijgt. Zoals Lytle uitlegde:"We zijn erop gericht het de eindgebruiker eenvoudig te maken, dus het is niet zoals een groot wetenschappelijk project waarvoor een cameratechnicus, een PLC-expert, een integrator op hoog niveau, enzovoort nodig is. We hebben hier een softwareteam van 20 mensen dat elke dag werkt om het u gemakkelijk te maken. Dus wanneer de klant een werkstation krijgt, is deze al ingesteld. Ze voeren gewoon parameters in.” Hij voegde eraan toe dat camera's meer kunnen dan alleen onderdelen meten. Ze kunnen ook worden gebruikt voor onderdeeloriëntatie. Dit maakt complexere arrangementen mogelijk, zoals het automatisch kunnen picken van meerdere onderdelen op een pallet. Plus Promess heeft geïntegreerde cobots voor automatisch deelladen/lossen. Het eindresultaat, zoals Lytle het ziet, is een multifunctioneel werkstation dat de overdrachtslijn vereenvoudigt en bijdraagt aan sociale afstand, terwijl het ook gegevens naar de andere apparatuur in de fabriek verzendt "via internet of intranet om een beslissing te nemen over wat te doen.”

Intelligenter en flexibeler

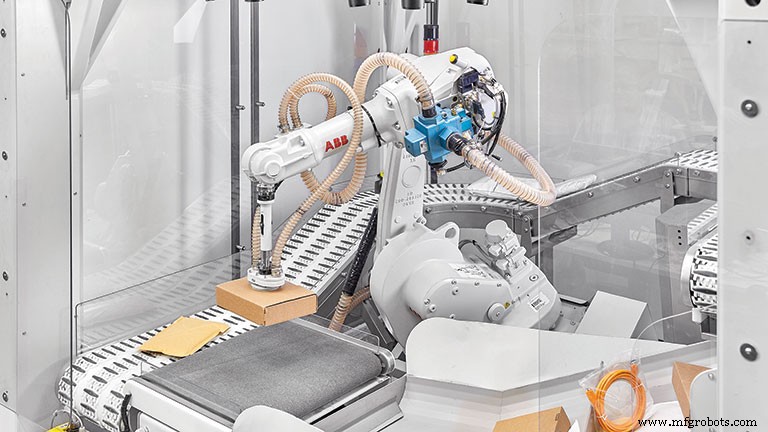

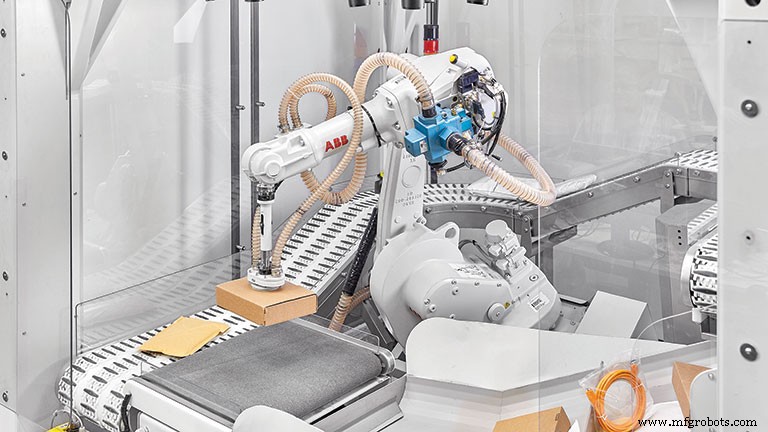

Volgens Joe Chudy, algemeen directeur van ABB Robotics USA, Auburn Hills, Mich., "zijn alle industrieën, in grote en kleine installaties, op zoek naar manieren om mensen uit hun processen te verwijderen." De grootste toename van de vraag – een boost die direct kan worden gekoppeld aan de pandemie – is in de medische productie, verpakking/logistiek en voedselverwerking. De laatste twee zijn bijzonder uitdagend, gezien hun behoefte aan extreme snelheid in het licht van inconsistente inputs. Zoals Chudy het uitdrukte:"Het is geen geheim dat Amazon niet genoeg mensen kan aannemen en niet snel genoeg kan automatiseren. Hetzelfde geldt voor WalMart en alle anderen in die ruimte. Maar de hoeveelheid en diversiteit van de items die je snel moet oppakken en sorteren, dwingt je om een of andere vorm van AI (kunstmatige intelligentie) te implementeren.”

Chudy zei dat de voedselverwerkende industrie het ook moeilijk heeft en de automatiseringsinnovatie stimuleert. Hij beschreef het snijden en verpakken van vlees als een inherent ellendige omgeving voor mensen om in te werken, waarbij de pandemie de ellende alleen maar verergerde. En het "eiwit" (zoals de industrie naar hun product verwijst) varieert van stuk tot stuk. “We vroegen ons af of we een kip konden ontbenen. Wat zouden we met de vleugels kunnen doen? Dat soort dingen,' vertelde Chudy.

Gezien de inconsistenties van de vormen van het eiwit, vereiste het aangaan van deze uitdaging zowel een slim camerasysteem als AI om de robotgrijpers te oriënteren. "Er is ook een snelle terugverdientijd bij het beperken van het eiwit dat verloren gaat bij het maken van de snede", voegde Chudy eraan toe. “Dus de vision-technologie die je gebruikt, met watermessen of andere technieken om dit materiaal zo dicht mogelijk te snijden, is een groot probleem. Leren hoe het eiwit aan de robot wordt gepresenteerd, waar het vision-systeem naartoe moet en hoe je het moet oriënteren, alle factoren in de toepassing."

Op de lange termijn, denkt Chudy, zullen de vorderingen in AI die door deze uitdagingen worden aangedreven, ook worden toegepast op de metaalbewerkingswereld. De mogelijkheid om willekeurig bin-picking te doen verbetert bijvoorbeeld door verbeteringen in AI, merkte hij op, "evenals het de-palletiseren en enkele van de logistieke [taken]. Acquisitietijden zijn echt waar het om gaat bij random bin picking. Hoe snel kan ik dat onderdeel vinden? Hoe snel kan ik het halen? Zo is het ook in de logistieke markt.” Chudy is van mening dat snelheid belangrijk is en het verwerken van de hoeveelheid beeldgegevens die nodig is om de onderdelen te kiezen, heeft deze toepassingen tot nu toe beperkt. "[Nu] zien we die toepassingen in deze markt floreren naarmate de technologie groeit en sterker en minder onderhoudsintensief wordt," zei Chudy.

Hij zei dat lassen zonder armatuur en slim lassen ook worden bestudeerd, waarbij "je het stuk en het onderdeel aan een camera presenteert en het besluit hoe het moet worden gelast, en de toleranties, en het meten van de gaten, en alle dingen doen op een traditionele manier." programmeur zou doen. Het werkt goed in het lab, maar we hebben het nog niet in productie geïmplementeerd.”

Bij deze systemen staat zichttechnologie centraal. En zoals Chudy het uitdrukte, "maakte dat "veel mannen in de metaalindustrie nerveus", omdat vision-systemen voorheen gespecialiseerde technici vereisten om te installeren en te onderhouden. "Nu kunnen deze nieuwere applicaties zichzelf controleren."

Motley sprak ook over vision-technologie als een geweldige enabler die gemakkelijker te implementeren is geworden. “Als je een robot ogen geeft om zich aan de omgeving aan te kunnen passen, maakt dat allerlei dingen mogelijk in termen van lagere kosten voor het opzetten van een applicatie, kortere omsteltijden, minder wisselstukken, betere flexibiliteit, hogere betrouwbaarheid en in- procesinspectie.” Hij zei dat FANUC's nieuwe 3D vision-technologie, 3DV genaamd, "een veelzijdige, compacte sensor biedt die eenvoudig kan worden ingebouwd in end-of-arm tooling op een robot. De robot draagt letterlijk zijn ogen met zich mee in plaats van alleen een stationaire sensor te hebben, hoewel stationaire sensoren nog steeds hun plaats hebben.” En een 3D-puntenwolk geeft de robot veel meer informatie dan een plat 2D-beeld, voegde hij eraan toe. Met meer informatie over wat zich ervoor bevindt, "kan de besturing van de robot beter beslissen wat te doen."

Vervaardiging in metaal

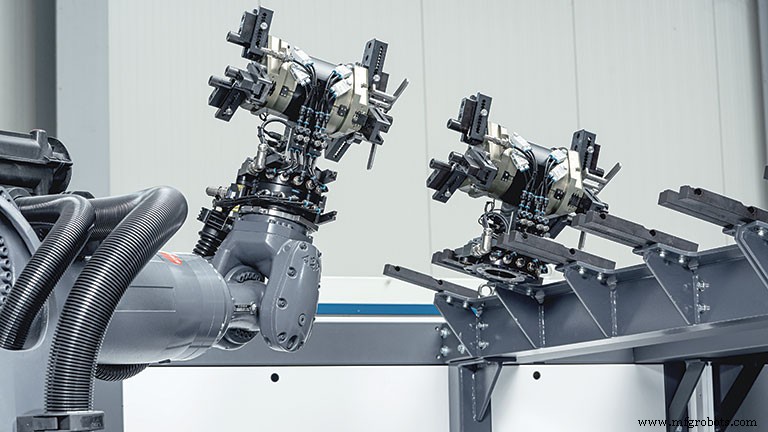

Het omgaan met verpakkingen en eiwitten is heel wat anders dan een typische metaalbewerkingstoepassing. Dus, zoals Dave Suica, president van Fastems LLC, West Chester, Ohio, uitlegde, de grijpertechnologie verandert. “We zijn begonnen met servogestuurde grijpers. Veel onderdelen zijn vervormbaar. Een gewone krachtgrijper kan te veel kracht uitoefenen, meer dan nodig is om de wrijvingsfactor te overwinnen om het onderdeel op te tillen. Met servo-control ga je naar een positie, en dan heeft het een override voor hoeveel druk het uitoefent. Meer in het algemeen zei Suica dat mensen neigen naar "hogere" automatisering waarbij het niet nodig is handmatig van grijper te wisselen om van baan te wisselen. “Met slimme automatisering en automatische grijperwissels, en computerbesturing versus een PLC, kun je het dynamisch maken. Je kunt van deel A naar deel B naar deel C schakelen zonder dat er mensen zijn. We hebben systemen die 72 uur autonoom draaien.”

Hoewel Fastems vooral bekend staat om zijn grote flexibele productiesystemen (FMS), verwerkt het het hele scala aan configuraties voor robot- en pallethandling. Suica zei dat de pandemie ertoe heeft geleid dat sommige bedrijven afzonderlijke machines hebben gekocht en geautomatiseerd om snel een bepaald product opnieuw te kunnen verkopen. Maar of Fastems nu een groot FMS levert of een robot voor een enkele machine, "het heeft nog steeds een volledige reeks productiebeheersoftware", zegt Suica. “Er zit nog een planning in. Het heeft nog steeds de capaciteit om verschillende onderdelen op verschillende tijdstippen te laten draaien.” Fastems is er trots op te kunnen integreren met het ERP-systeem van een bedrijf voor voorspellende en dynamische planning. "Dus als het ERP-systeem de vereisten verandert, veranderen we automatisch de volgorde van welk onderdeel wanneer wordt gemaakt, zodat u uw stroom behoudt zonder inventaris op te bouwen."

Terugkomend op de verpakkings- en assemblage-uitdaging, zei Motley dat de auto-roots van FANUC hem goed hebben gediend. “Ons vermogen om een druppel afdichtmiddel af te geven om een carrosserie af te dichten voorafgaand aan het schilderen, en dat zeer nauw te coördineren met robotbewegingen, zodat wanneer u snel gaat, u geen dunne plek in de afdichtkit krijgt … en wanneer u ga langzaam de hoek om krijg je geen grote, dikke stapel ..." droeg direct bij aan het kunnen doseren van lijm bij montagewerkzaamheden.

Afstandsbediening verplaatst naar HTML5

De toename van automatisering en sociale afstand als gevolg van de pandemie heeft op zijn beurt de behoefte aan mogelijkheden voor monitoring op afstand benadrukt. Bewaking op afstand is niet nieuw en vrijwel alle fabrikanten van besturings-, automatiserings- en machinefabrikanten bieden dergelijke oplossingen. Maar Fagor Automation–USA, Elk Grove Village, Illinois, ging onlangs nog een stap verder door de release van een op HTML5 gebaseerde besturingsarchitectuur te versnellen. Zoals General Manager voor Noord-Amerika Harsh Bibra uitlegde, is HTML5 niet alleen browsergebaseerd, het is "consistent in meerdere browsers. Eén persoon gebruikt mogelijk een iPhone. Een ander heeft misschien een Google-apparaat. Een derde persoon zou Windows 10 op een laptop kunnen gebruiken. Met een op HTML5 gebaseerde interface op de machine zouden ze allemaal hetzelfde op een vergelijkbare manier zien. HTML5 maakt uw machineplatform onafhankelijk.”

HTML5 biedt ook betere mobiele toegang tot business intelligence, zei Bibra, samen met geolocatie. Met geolocatie, zo wees hij erop, kun je externe verbindingen beperken tot apparaten die zich op specifieke locaties bevinden, waardoor de veiligheid wordt verbeterd. U kunt bijvoorbeeld een externe verbinding tot het huis van een medewerker beperken, maar niet ergens anders, om toegang te voorkomen als de medewerker zijn telefoon kwijtraakt. Bovendien, voegde Bibra eraan toe, “HTML5 kent geen grenzen. Afhankelijk van de kracht van de logica die je schrijft, of de kracht van de mens-machine-interface die je creëert, kan het de N-de graad van vrijheid bieden in die zin dat de persoon aan de andere kant toegang heeft tot alles.” Dat betekent dat u een externe verbinding kunt inschakelen om niet alleen de activiteit te bewaken, maar ook om machinecommando's in te voeren, zoals cyclusstart of cyclusstop. Met andere woorden, afstandsbediening is het ultieme in social distancing.

Automatisering Besturingssysteem

- Hoe COVID-19 de toeleveringsketen van e-commerce verandert

- Drie manieren om supply chains aan te passen in het tijdperk van COVID-19

- Wat willen klanten in het tijdperk van Industrie 4.0 echt?

- De positieve effecten van landbouwautomatisering

- Nieuwe studie:impact van COVID-19 op de toekomst van werk en automatisering

- Automatisering is de echte held van de COVID-19-pandemie

- Automatisering en betrokkenheid:de acht persoonlijkheden van de moderne werknemer

- Automatisering en de impact van COVID-19 in de productie

- STAEDTLER:de waarde van automatisering in de productie

- De waarde van automatisering in de productie begrijpen

- De kracht van AI in industriële automatisering