Interview met expert:Xometry's Greg Paulsen over de opkomst van het productie-as-a-service-bedrijfsmodel

Manufacturing as a Service (MaaS) is een bedrijfsmodel dat een enorme impact kan hebben op de wereldwijde maakindustrie.

Simpel gezegd, MaaS-platforms werken met een netwerk van fabrikanten om on-demand productiediensten aan te bieden. De voordelen, zeggen supporters, zijn onder meer gedelokaliseerde, flexibele productie; dienstverleners in staat stellen hun productiecapaciteit te maximaliseren en klanten toegang te bieden tot een breed scala aan leveranciers tegen concurrerende tarieven.

Een bedrijf dat voorstander is van het MaaS-model is het in de VS gevestigde Xometry. Xometry, opgericht in 2014, heeft een platform ontwikkeld dat een netwerk van machinewerkplaatsen en 3D-printservicebureaus host, waardoor klanten on-demand hoogwaardige onderdelen kunnen aanschaffen.

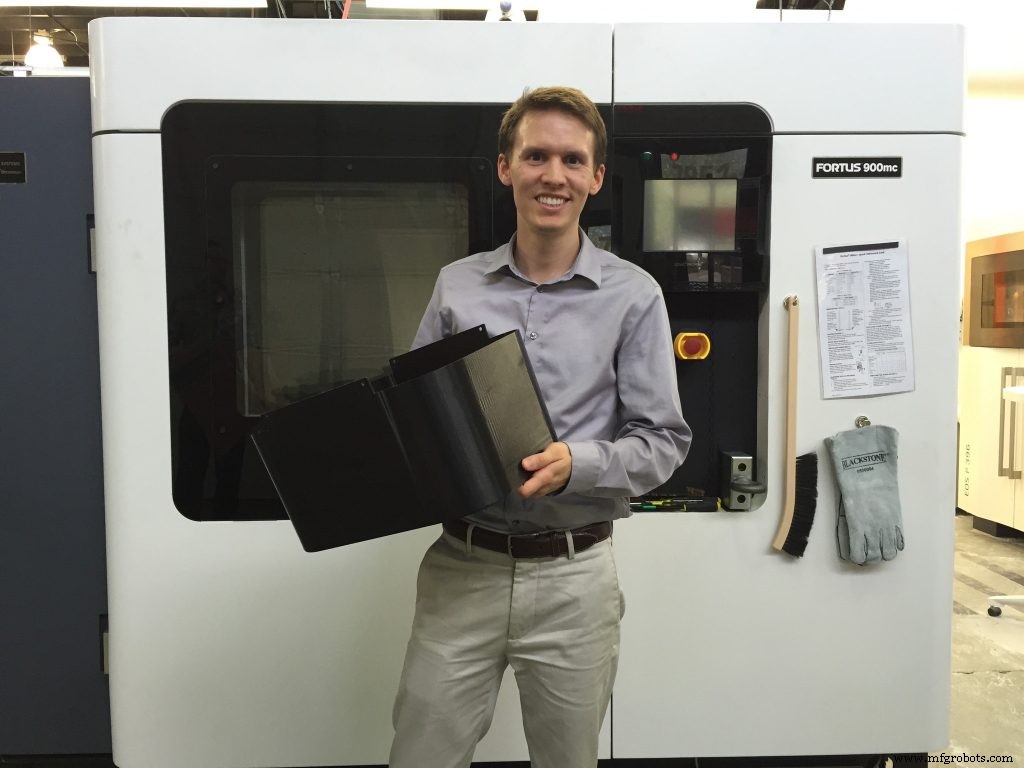

We spreken met Greg Paulsen, Director of Application Engineering bij Xometry, om de factoren te bespreken die de groei van Manufacturing as a Service stimuleren, wat de toekomst in petto heeft voor dit bedrijfsmodel en hoe bedrijven het meeste uit additive manufacturing kunnen halen.

Kun je me iets vertellen over Xometry en de diensten die je levert?

Xometry is een Manufacturing as a Service-platform dat kopers en leveranciers verbindt via één enkele site.

Het eerste probleem dat we wilden oplossen, was de ondoorzichtigheid van het aanschaffen van op maat gemaakte onderdelen.

Voorheen had ik een vergelijkbare rol waarbij het een deel van mijn taak was om snelle prototypes te laten maken. Ik zou mijn 5 of 10 bestanden in een zip-bestand moeten bundelen en onze leveranciers moeten vragen een spreadsheet in te vullen om te begrijpen hoeveel het zou kosten. Ik zou dagen wachten om een antwoord te krijgen, en soms kreeg ik na deze tijd zelfs geen duidelijk antwoord.

Wat Xometry doet, is AI en machine learning gebruiken, waardoor we de 3D-bestanden kunnen interpreteren en meteen een prijs kunnen krijgen voor meerdere technologieën. In plaats van te wachten op een offerteaanvraag, bieden we directe feedback over prijzen en maakbaarheid rechtstreeks op de site over verschillende processen, waaronder zes 3D-printtechnologieën en bijna 60 materialen.

Het is enigszins analoog aan Amazon waar je dingen gaat kopen, alleen dat je naar Xometry gaat om onderdelen te kopen.

Maar we moeten die onderdelen nog laten maken. En dit is het andere probleem van inkoop:u vindt uw favoriete winkel en zij beginnen al uw werk te krijgen. Maar dan ineens kannibaliseert dat werk alle andere banen in die winkel omdat ze een beperkte capaciteit hebben.

Xometry heeft een groot netwerk van productiepartners die CNC-bewerkingen, plaatwerk en additieve fabricagediensten leveren.

In wezen werkt het proces vergelijkbaar met Uber - we zeggen:"Hé, er is een SLA-baan waarbij we je $ 1.960 gaan betalen en we hebben deze 17 onderdelen binnen zeven werkdagen nodig, wil je die aannemen?"

Omdat we over dit grote netwerk beschikken, kunnen winkels bestellingen opnemen tot hun capaciteit en kiezen of ze deze al dan niet accepteren.

Anders kun je zeggen:"Op dit moment heb ik geen capaciteit meer", en dat stelt je in staat om de capaciteit daadwerkelijk dynamisch te beheren op basis van hun situatie op dat moment.

Ons perspectief is dat we eigenlijk geen concurrenten hebben; we hebben potentiële partners. We hebben servicebureaus, groot en klein, die verschillende technologieën hebben, en die krijgen die kansen te zien.

Het is een win-win omdat de winkels werk krijgen zonder dat er marketing voor nodig is. We laten fulfilment en kwaliteitsonderdelen maken. En tot slot heeft de klant een centraal punt om zijn onderdelen te bestellen via vele productietechnologieën.

Welke invloed heeft het Manufacturing as a Service-bedrijfsmodel op de manier waarop onderdelen worden vervaardigd?

Manufacturing as a Service is een opwindend bedrijfsmodel voor de productie als geheel, maar vooral voor additieve productie.

Dit model lijkt een beetje op het Internet of Things, waar kleine apparaten nu communiceren met andere kleine apparaten en zo hun eigen mesh creëren. Hetzelfde gebeurt met diensten.

Er zijn banen waarbij een deel van die banen perfect bij de ene dienstverlener past, maar het andere deel van de taak niet. De prijs kan hoog zijn voor dat deel, of het bureau heeft misschien gewoon niet de mogelijkheid om het te doen.

Door het werk over een netwerk te spreiden, kun je de beste mensen van de klas dat werk laten doen. Dus uw algehele kwaliteit stijgt van uw output, en u krijgt ook meer concurrerende prijzen.

Een CNC- of DMLS-klus kan bijvoorbeeld perfect bij iemand passen, maar kan bij andere winkels duurder zijn. Dus we hebben de neiging om te prijzen voor degenen die een betere pasvorm hebben.

Over het algemeen worden de prijzen concurrerender, maar de winkels kunnen nog steeds het werk doen dat het beste bij hen past.

Van de vraag die je via je platform ziet, welk deel daarvan is voor additief vervaardigde onderdelen versus traditionele methoden zoals CNC en spuitgieten?

In termen van aantal onderdelen is additive manufacturing koning.

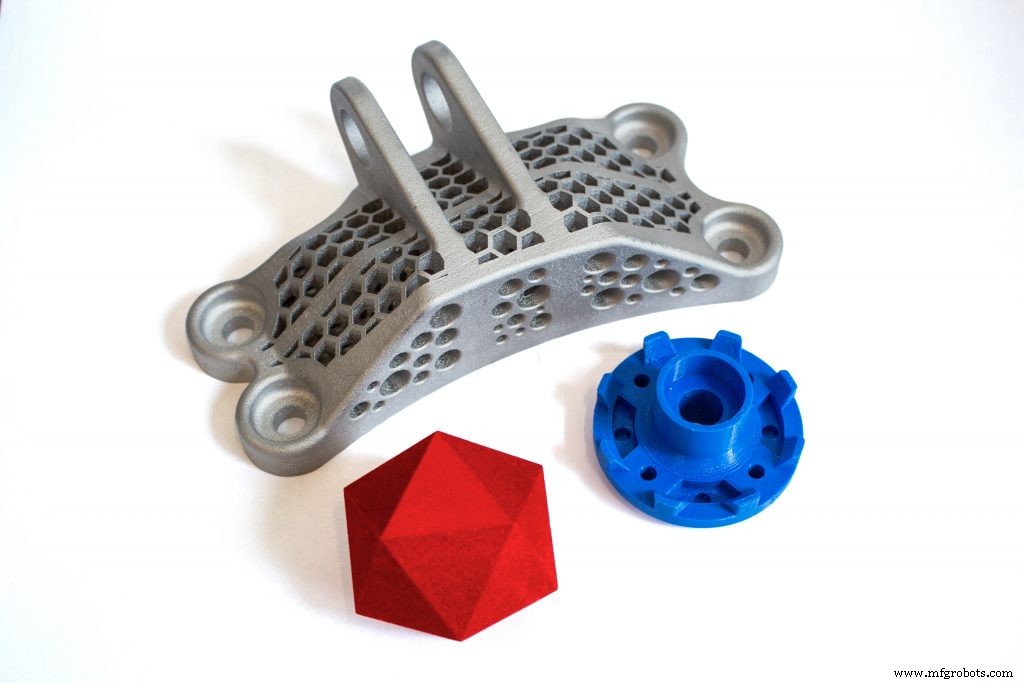

We krijgen veel stukwerk, vooral als je kijkt naar de high-throughput-technologieën zoals laserpoederbedfusie, waaronder selectieve lasersintering (SLS) of HP's Multi Jet Fusion (MJF). Hiermee ziet u een aanzienlijk aantal onderdelen, ofwel sets met onderdelen of afzonderlijke onderdelen.

Daarvan zou ik zeggen dat waarschijnlijk tussen de 15% en 20% een bepaald niveau van eindgebruiksonderdelen zijn voor kleine productiebehoeften.

Hoewel er veel output is in die branche, zijn de kosten lager. Als je kijkt naar de omzet, hebben methoden als spuitgieten, CNC-bewerkingen en plaatwerk nog steeds hogere orderwaarden, juist omdat ze een duurder proces zijn.

Het is een interessante balans want als je puur kijkt naar het aantal bestelde onderdelen, dan is dat aan de AM-kant groter. Maar als je kijkt naar waar de inkomsten doorgaans hoger zijn, dan zijn dat de traditionele technologieën.

Hoe dan ook, ons doel is om ze allemaal op hetzelfde platform te plaatsen, zodat klanten gewoon een ander hulpmiddel in hun gereedschapskist hebben.

Hoe zou u de huidige toestand van de additieve productie-industrie omschrijven?

Het is zeker nog een beetje wild west.

Een probleem is dat de meeste ingenieurs en ontwerpers gewend zijn aan traditionele benaderingen:spuitgegoten onderdelen, bewerkte contouren enzovoort.

Ze zijn gewend aan deze opzet, methodiek en output. Wanneer ze een spuitgegoten onderdeel krijgen, verwachten ze geen oplopend oppervlak of matte ruwheid.

Met additieven zijn de cosmetica anders:je ziet groeilijnen of je ziet functies en detailresoluties die met bepaalde processen misschien niet haalbaar zijn.

Dus ik denk dat begrijpen wat de sterke punten van additief zijn, vooral per proces, voor veel mensen een toetredingsdrempel is.

Maar welk proces u ook gebruikt, het draait allemaal om het opleiden van iedereen over ontwerp voor maakbaarheid. We besteden tijd aan het maken van handleidingen over ontwerp voor productie voor alle processen die we aanbieden.

Vaak komen klanten naar ons toe met het idee om een onderdeel te produceren met een bepaald proces, bijvoorbeeld CNC. Maar dan komen we erachter dat de vorm, pasvorm en functie van dat onderdeel en waar ze het echt voor nodig hebben, kosteneffectiever zou zijn om te doen met 3D-printen.

Evenzo zullen ze naar ons toekomen met een idee van spuitgieten, en we zullen ontdekken dat ze zo vroeg in het ontwerpproces zijn, dat er meerdere iteraties kunnen zijn, en dat het niet kosteneffectief is om met dat proces mee te gaan — Additive Manufacturing zou een betere keuze zijn.

Dus in plaats van alleen met een idee te komen, willen we ze helpen een weloverwogen beslissing te nemen over welk proces ze nodig hebben, op basis van de eindtoepassing van het onderdeel.

Dat is het afgelopen decennium een groot deel van mijn carrière geweest:lesgeven waar additieven kunnen worden toegepast, evenals de sterke punten en compromissen.

Aan de andere kant zie ik dat de technologie wordt gebruikt voor de productie van eindgebruik. Dat komt deels omdat ingenieurs en ontwerpers de waarde inzien van geen gereedschapsbehoefte, massaconfiguratiemogelijkheden en just-in-time inventaris.

Ik denk ook dat klanten gewend raken aan het zien van meer additieve onderdelen. Uiteindelijk wordt het veel acceptabeler op de productiemarkt.

Het is ook heel interessant om de groei en diversiteit binnen de industrie te zien. Ik ben enthousiast omdat er nu voor iedereen werk is. Er zijn steeds meer productiemogelijkheden omdat we ook in de wereld van maatwerk zitten. Aangepaste productie wordt steeds populairder en we hebben het niet zien vertragen.

Hoe kunnen bedrijven de beste use-cases voor additive manufacturing identificeren?

Het is erg uitdagend! Maar wat ik wel kan zeggen is dat het eerst bij het ontwerp begint. Vaak kijken we naar de wensen van de klant en helpen we ze op die manier hun keuzes te verfijnen.

Alle printers hebben dat 3D CAD-bestand nodig. Dus het allereerste dat we nodig hebben, is het 3D-ontwerp, want dat zal de lens zijn waarmee we proberen uit te zoeken welk proces we moeten gebruiken.

Bepaalde printers hebben verschillende afmetingen. Gewoonlijk kan elk proces worden overwogen als een onderdeel kleiner is dan negen inch. Als het tussen de 9 en 14 inch is, ben je misschien beter af met een technologie als SLS, FDM of SLA.

Meer dan 14 inch zou ik meer naar FDM-processen leunen, maar SLA kan nog steeds oplopen tot ongeveer 25 inch. Bovendien moet je FDM kiezen als je je onderdeel in één stuk wilt printen, want dat is de enige technologie waarmee je herhaaldelijk een onderdeel kunt maken dat groter is dan 25 inch. Dus soms is het gebaseerd op de groottebeperkingen.

Andere keren is het een kwestie van wat je nodig hebt vanuit het oogpunt van pasvorm of functie. Als u bijvoorbeeld onderdelen wilt die moeten buigen en weer op hun plaats moeten springen, zijn slechts een paar materialen en technologieën goed voor die herhaalde ductiliteit. Dus voor herhaalde slijtage kan ik enkele van deze poederbedprocessen voorstellen, zoals Multi Jet Fusion of lasersinteren.

Soms is het ook een kwestie van esthetiek, waar technologieën zoals SLA, Polyjet en Carbon's DLS de neiging hebben om soepelere en esthetischere onderdelen te bouwen. Soms is dat het belangrijkste aspect voor een klant.

Als je drie voorspellingen zou kunnen doen voor de toekomst van 3D-printen, wat zouden die dan zijn?

Ten eerste denk ik dat hybridisatie belangrijker gaat worden.

Ten tweede, denk dat softwaregestuurd ontwerpen belangrijker gaat worden voor de ingenieur. We zullen meer softwaretools zien waarmee technici onderdelen beter kunnen ontwerpen voor een bepaald proces.

Ik denk ook dat softwaregestuurde build-opstellingen zoals oriëntatie, pre-deformatie daar deel van zullen uitmaken. Het is zo belangrijk voor de herhaalbaarheid en het managen van de verwachtingen van wat eruit gaat komen. Deze ontwikkelingen zullen helpen om het aantal benodigde iteraties te verminderen, vooral als het doel is om te printen voor productie.

De derde is dat het Manufacturing as a Service-model meer wijdverspreid zal worden. De productie als geheel functioneert nog alsof het begin jaren 80 was.

Tegenwoordig moet u kunnen weten welk type digitale traceerbaarheid u in uw eigen interne systemen in uw winkel heeft. Kun je precies aangeven wat je twee jaar geleden hebt gemaakt, op de exacte tijd en dag? De meeste bedrijven hebben op dit moment waarschijnlijk niet dat niveau van traceerbaarheid.

Het is dus belangrijk om alles digitaal bij te kunnen houden, ook de builds. En het is over het algemeen erg belangrijk om dat over een productie-ecosysteem te kunnen verdelen.

Welk advies zou u geven aan dienstverleners die AM-diensten aanbieden?

Vanuit het perspectief van een serviceprovider zijn er een paar dingen die erg handig zijn.

Ten eerste is het belangrijk om na te denken over hoe u uw doorvoer kunt vergroten en hoeveel deliverables u per week of per dag kunt leveren. Een manier om dit te doen is door uw batches te splitsen.

Ik zal FDM-printers als voorbeeld gebruiken, gewoon omdat ze uniek zijn in die zin dat je één materiaal tegelijk gebruikt, zoals gele ASA, of Ultem 1010 of Nylon 12. Om meer onderdelen per dag te krijgen, het is eigenlijk nuttiger om een leger kleinere machines te hebben dan een paar supergrote machines.

Dus als ik een taak die zeven minuten duurt, stapel op een taak die 24 uur duurt, dan zal die taak van zeven minuten minstens 24 uur in beslag nemen. Door uw batches te kunnen splitsen en kleinere taken uit te voeren die u vervolgens sneller kunt afhandelen, gaat u meer per week leveren.

Je hebt dus een mix nodig omdat je soms wat grotere onderdelen nodig hebt. We hebben bijvoorbeeld een aantal onderdelen waarvan de bouwtijd 60 uur is, wat betekent dat het de machine meerdere dagen in beslag zal nemen.

Maar in de tussentijd zullen uw kleinere machines produceren. U vindt dit ook voor metaalbedrukking. Het is verbazingwekkend hoeveel onderdelen kleiner zijn dan tien centimeter, en als je een klein aantal kleinere platforms hebt, zullen ze onderdelen wegpompen terwijl je aan de grotere projecten op je grotere platforms werkt.

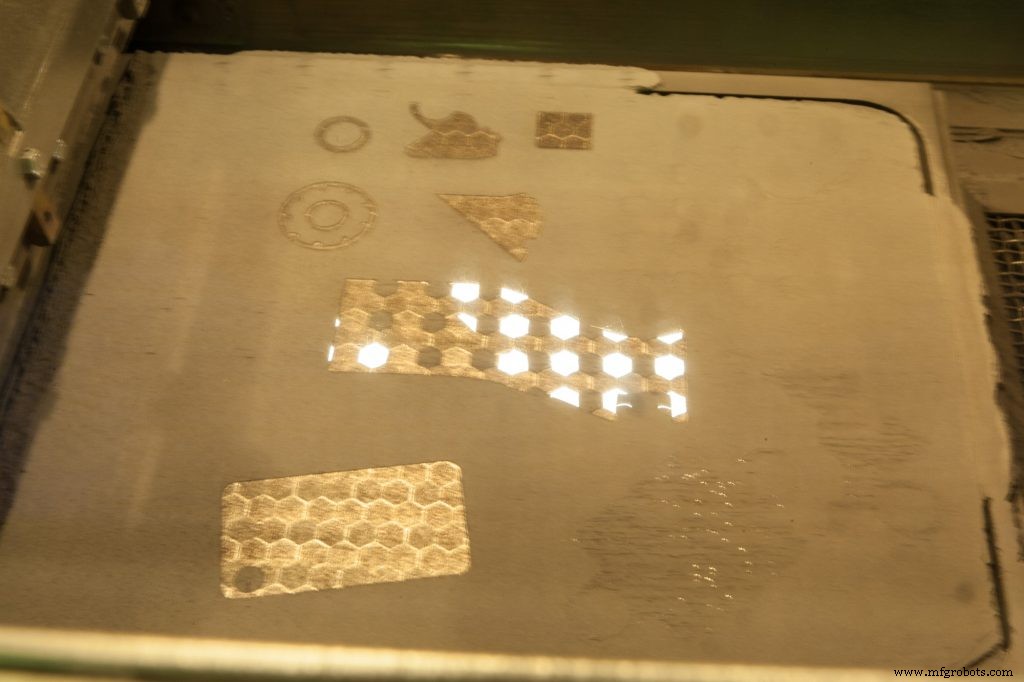

Mijn advies is om te begrijpen dat middelgrote platforms zoals poederbedfusie, Multi Jet Fusion en SLS erg belangrijk zijn. Je vult die meestal met zoveel mogelijk onderdelen.

Maar nogmaals, de machine draaiende kunnen houden, bijvoorbeeld meerdere verwisselbare trays hebben, is het allerbelangrijkste omdat je wilt zien hoeveel onderdelen je er per week uit kunt halen.

U moet nadenken over hoe u uw builds en productielijn zo kunt opzetten dat alles wat er in de machine gebeurt, uw nabewerking en verzending, allemaal ongeveer dezelfde hoeveelheid tijd in beslag nemen. Dat wordt essentieel als je een hogere opbrengst per week wilt behalen.

De noodzaak van herhaalbaarheid bij 3D-printen is een belangrijk gespreksonderwerp. Wat vind je daarvan?

Ik ben daar erg enthousiast over.

Laten we zeggen dat ik een ontwerp heb voor CNC-bewerking en een tekening die zegt dat alles +/- 0,127 mm (0,005") tolerantie zal hebben, behalve één gebied dat een tolerantie van +/- 0,050 mm (0,002") moet hebben.

Bij machinale bewerking kan uw afdruk enkele toleranties van het onderdeel dicteren. Een machinist zal naar die afdruk kijken en hun code aanpassen of hoe ze hun gereedschap verplaatsen om een bepaalde tolerantie te bereiken. Dus in wezen kunnen ze stoppen en de tolerantie op bepaalde punten meten.

Bij 3D-printen is het niet de print die het resultaat van het onderdeel dicteert - het is de printer zelf.

Dus als ik datzelfde onderdeel neem en het produceer in selectieve lasersintering, heb ik een hoge herhaalbaarheid van het resultaat van dat onderdeel. Er zal wat variatie zijn, maar heel weinig. Zelfs op verschillende platforms of tussen verschillende services, zult u een relatief goede verwachting hebben van de uitkomst.

Het betekent echter niet noodzakelijk dat het die afdruktolerantie gaat halen. Meestal hebben interne gaten de neiging om iets meer te krimpen, dus ik kan een 3D CAD-offset doen om dit te compenseren.

Maar vaak, als je een onderdeel aan het verfijnen bent, vooral een onderdeel voor productie, is de eerste waar je een fit-check doet. Elke wijziging die moet worden gedaan, betekent waarschijnlijk teruggaan naar het originele CAD-bestand om het te manipuleren.

Wat ik wil zien is software die dit automatisch doet. Ik wil dat software in wezen een virtuele machine wordt waar het een build en het resultaat kan simuleren, zoals krimpen, kromtrekken of enige vervorming. Dit is zo belangrijk, vooral in metaal AM.

Het is heel gemakkelijk voor mij om wat nylon af te scheren of uit te boren als ik een functie moet veranderen, maar metaal is metaal. Je hebt een machinewerkplaats nodig om het te kunnen manipuleren.

Dus in staat zijn om virtueel een onderdeel te maken en het onderdeel vervolgens voor te vervormen, zodat wanneer het wordt gebouwd, de spanningen en nabewerking een onderdeel vormen dat dichter bij CAD ligt, denk ik dat het erg belangrijk is om vooruit te komen.

Wat is volgens jou het geheim achter het succes van Xometry?

We baseren onze prijsmodellen eigenlijk op de markt. Het zijn onze machine learning-algoritmen die de prijs bepalen, niet wij die een prijs maken en deze vervolgens blindelings dicteren.

We houden rekening met wat de markt accepteert. Hoeveel rekent een typische winkel hiervoor bijvoorbeeld voor een bepaald onderdeel, of wat is de typische klantprijs?

We creëren een concurrerende markt die fabrikanten eerlijke prijzen geeft.

Het is een heel ecosysteem dat het succesvol maakt. We zijn maar zo sterk als onze fabrikanten. En we versterken kleine bedrijven - veel van onze machinewerkplaatsen hebben minder dan 20 werknemers.

We versterken deze mensen door ze met één muisklik on-demand werk te kunnen geven. We brengen ze zelfs naar de kwaliteitsnormen die we proberen te bereiken om een consistente ervaring voor onze klanten te creëren.

Omdat we deze kwaliteit hebben, kunnen we ze op dat niveau brengen met onze eigen interne digitale traceerbaarheid, ons jobboard-systeem waar ze zaken als inspectierapporten, eventuele voortgangsfoto's kunnen uploaden en de stappen kunnen volgen waarin ze produceren de onderdelen.

We hebben al dat systeem om verder te gaan dan wat ze kunnen doen als alleen de winkel alleen.

Hoe ziet de toekomst eruit voor Xometry?

We hebben onlangs $ 50 miljoen aan financiering ontvangen, wat buitengewoon opwindend is. We hebben investeerders zoals Highland Capital, GE Ventures, BMW Ventures, en onlangs met deze financiering van $ 50 miljoen is Dell ook in het spel gekomen.

Daarmee hebben we verschillende delen van onze marktplaats uitgebreid en bekeken hoe we meer voor de fabrikanten kunnen doen.

We kunnen ze van banen voorzien, ja. Maar kunnen we ze ook aan grondstof helpen? Kunnen we hen in het geval van CNC helpen om de gereedschappen te krijgen die dat werk maken, zoals vingerfrezen en frezen? En wat betreft additieven, kunnen we ze helpen andere additieve materialen te krijgen om hen te helpen betere producten voor klanten te maken?

Hiervoor hebben we zojuist Xometry Supplies geopend. Ze hebben daar meer dan 50.000 gereedschaps-SKU's op staan, dus gereedschappen zoals frezen, frezen, grondstoffen, zoals aluminium, zijn beschikbaar.

Het doel hiervan is om zowel de externe mensen die binnenkomen en van daaruit bestellen te helpen koesteren, als onze interne toeleveringsketen voor ons productiepartnernetwerk.

Je zult deze ecosystemen dus gaan zien opbouwen naarmate Xometry nog meer een platform wordt voor productietransacties.

Bekijk vandaag nog de 3D-printservice van Xometry en de CNC-bewerkingsservice.

3d printen

- Wees de cloudexpert die uw bedrijf nodig heeft

- Expertinterview:James Hinebaugh van Expanse Microtechnologies

- Interview:HP's Global Head of Metals over de impact van HP Metal Jet

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Fictiv:De opkomst van gedistribueerde productie

- De opkomst van robotica in de maakindustrie

- De opkomst van geavanceerde robotica in de industriële productie

- De opkomst van digitale platforms in de maakindustrie

- RealBotics:de opkomst van robots in de maakindustrie

- Is service de nieuwe melkkoe?