Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

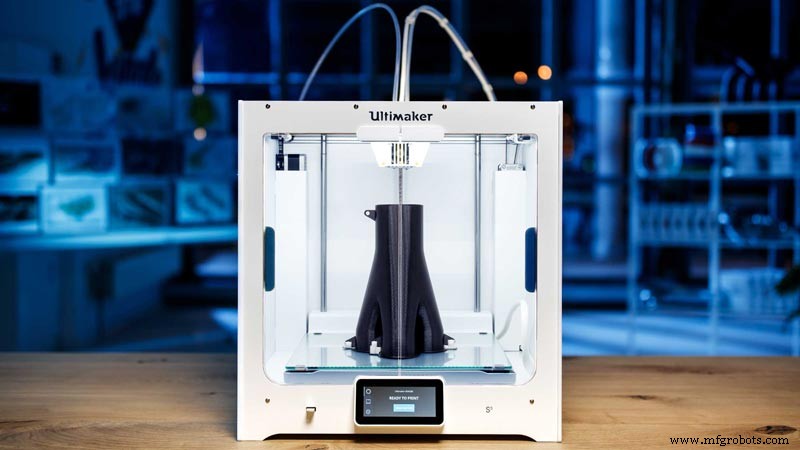

Sinds de oprichting in 2011 is Ultimaker uitgegroeid tot een van de meest herkenbare namen in desktop 3D-printen. Het bedrijf, opgericht met het uitgangspunt om 3D-printen voor iedereen toegankelijk te maken, biedt een reeks open-source desktop 3D-printers, evenals materialen en software. En 2018 was een behoorlijk druk jaar voor de fabrikant van desktop 3D-printers:alleen al in april onthulde Ultimaker zijn nieuwe S5-machine en kondigde zijn alliantie met enkele van 's werelds grootste materiaalbedrijven aan.

Sinds de oprichting in 2011 is Ultimaker uitgegroeid tot een van de meest herkenbare namen in desktop 3D-printen. Het bedrijf, opgericht met het uitgangspunt om 3D-printen voor iedereen toegankelijk te maken, biedt een reeks open-source desktop 3D-printers, evenals materialen en software. En 2018 was een behoorlijk druk jaar voor de fabrikant van desktop 3D-printers:alleen al in april onthulde Ultimaker zijn nieuwe S5-machine en kondigde zijn alliantie met enkele van 's werelds grootste materiaalbedrijven aan.

We spraken met John Kawola, president van Ultimaker Noord-Amerika, om meer te weten te komen over Ultimaker's overstap naar de zakelijke sector, de groeiende rol van desktop 3D-printen voor productie en zijn gedachten over de toekomst van 3D-printen.

Hoe kwam je voor het eerst in aanraking met additive manufacturing?

Ik ben al heel lang betrokken bij additive manufacturing - ik maakte een aantal jaren deel uit van een bedrijf genaamd Z Corporation, dat ongeveer 20 jaar geleden werd opgericht. Dat bedrijf is ongeveer zes jaar geleden overgenomen. Ik kwam in 2016 bij Ultimaker.

Ik ben al zo lang betrokken bij de industrie en ik denk vaak dat 3D-printen drie verschillende golven heeft doorgemaakt:de eerste was de jaren 90, waar het allemaal om ging grote, dure apparatuur. De jaren 2000 kunnen worden gezien als de volgende golf, waarin de machineprijzen daalden tot tienduizenden dollars.

De afgelopen 10 jaar kunnen worden gekarakteriseerd als een uitbreiding naar veel verschillende gebieden, van lage tot kosten 3D-printers tot metalen voor grote bedrijven die erbij betrokken raken.

Ultimaker werd opgericht rond de tijd van de consumentenhype rond 3D-printen, waarbij veel desktopspelers op de markt kwamen. Nu de zeepbel is gebarsten, waar slaagde Ultimaker waar anderen niet?

Ultimaker heeft zich nooit echt verdiept in de hele consumentenhype die tussen 2012 en 2013 plaatsvond.

Het bedrijf begon, zoals veel start-ups op desktop, met een paar jongens bouwpakketten. Maar al vroeg lag onze focus vooral op de echte liefhebbers en hobbyisten. We zagen altijd een groot verschil in de consumentenmarkt, waar de mensen die al behoorlijk hardcore makers of hobbyisten waren, al de benodigde apparatuur in huis zouden hebben. En dat vonden wij een goede markt voor 3D-printen. De algemene hype breidde zich uit tot de gedachte dat iedereen een 3D-printer zou hebben – ik denk dat dat niet waar bleek te zijn, toen niet en waarschijnlijk nog steeds tot op de dag van vandaag.

Sindsdien hebben we bleef het bedrijf ontwikkelen tot iets dat veel zakelijker en professioneler is geworden in 2018. Dus hoewel we nog steeds verkopen aan de maker-menigte en aan het onderwijs, verkoopt de overgrote meerderheid van ons bedrijf nu aan grote, zakelijke bedrijven.

Was het een actieve beslissing van jouw kant om richting het bedrijfsleven te gaan of is dat iets wat net is gebeurd?

Een beetje van beide. Een belangrijke factor achter deze transitie is dat de technologie steeds beter wordt. Drie of vier jaar terug waren desktop 3D-printers, waaronder Ultimaker, waarschijnlijk niet goed genoeg voor de meeste ondernemingen. Ze waren niet robuust genoeg, betrouwbaar genoeg of consistent genoeg en het aanbod aan materialen dat je kon gebruiken was beperkt.

In de loop van de tijd zijn er een aantal ontwikkelingen geweest:de printers zijn beter geworden, de software is verbeterd en er is een veel breder scala aan materialen. In zekere zin begonnen deze ontwikkelingen door te sijpelen in de industriële omgeving, waarbij grote bedrijven grip begonnen te krijgen op het gebruik van de technologie.

Toen we eenmaal zagen dat deze 3D-printers echt levensvatbaar zouden kunnen zijn in de industriële omgeving, besloten we er alles aan te doen en hier echt op in te spelen.

Welke rol ziet u desktopsystemen spelen in de industriële ruimte? Is het een of/of keuze tussen desktop en grotere, industriële machines?

Nogmaals, het is waarschijnlijk een beetje van beide. Zeker, als het gaat om ontwerp en prototyping, begint Ultimaker te concurreren met en, misschien, een deel van het bedrijf te kannibaliseren dat voorheen werd bediend door duurdere 3D-printers - we praten in het bereik van $ 50.000 tot $ 100.000. Dat komt omdat de desktopprinters nu veel goedkoper, veilig en gebruiksvriendelijker zijn. Dus het idee om 3D-printers op het bureau van elke ingenieur te hebben of, laten we zeggen, tien tot twintig printers voor een kamer met honderd technici - dat idee is nu reëler geworden.

Steeds meer ingenieurs gebruiken desktopprinters voor hun dagelijkse prototypingbehoeften, in vergelijking met wat ze eerder deden. Vroeger, als een bedrijf 3D-printers gebruikte, stonden deze in een kamer, enigszins gecentraliseerd, met één persoon die de leiding had over die kamer. In die context begint desktopprinten sommige industriële toepassingen echt te vervangen. Dat is de reden waarom veel industriële spelers besluiten zich niet meer te concentreren op prototyping - iedereen concentreert zich op productie en fabricage.

Op andere gebieden, zoals het produceren van gereedschappen, armaturen en in sommige gevallen productie op korte termijn, beginnen te zien dat desktopprinters een alternatief worden voor duurdere industriële printers. Aan de FDM-kant, waar Ultimaker speelt, zullen we een alternatief zijn voor wat historisch Stratasys was. Voor harsprinters zie je dat Formlabs hun printers voor tandheelkunde aanbiedt, die in het verleden alleen werden bediend door 3D Systems en EnvisionTec.

Dus nu zien we een situatie waarin desktopprinters, die een paar jaar geleden voor veel van deze toepassingen niet goed genoeg waren, steeds meer voor dezelfde toepassingen worden gebruikt.

Zie je die trend zich verder ontwikkelen als het gaat om desktop 3D-printers die steeds beter worden en voor nog meer toepassingen worden gebruikt?

Zeker, en ik denk dat er twee kanten zijn aan hoe dingen verbeteren. De eerste is simpelweg voortdurende verbetering van het gebruiksgemak en de workflow, van de gegevens tot aan het voltooide onderdeel. Dat zal alleen maar beter en beter worden.

De tweede is de kwaliteit van het onderdeel in termen van materiaaleigenschappen, nauwkeurigheid, oppervlakteafwerking, enzovoort. Op beide vectoren verbetert desktop 3D-printen vrij snel.

Een belangrijke factor hierachter is dat er een bepaald element van de industrie is dat open staat voor externe materiaalontwikkeling en gebruik - andere marktsegmenten zijn gesloten, waarbij sommige bedrijven ervoor kiezen hun eigen gepatenteerde materialen te hebben . Ultimaker heeft ervoor gekozen om open te zijn, wat betekent dat we profiteren van enkele van de grootste kunststofbedrijven ter wereld die nu materialen voor 3D-printen ontwikkelen. Deze ontwikkeling in materialen heeft de afgelopen twee jaar zeker bijgedragen aan het tempo van verbetering en ik denk dat dit zo zal blijven.

Ultimaker heeft onlangs samenwerkingen aangekondigd met verschillende chemiebedrijven. Wat was de strategische redenering hierachter, en hoe zie je dit in de toekomst evolueren?

Dus, stel je voor dat je een grote autofabrikant, speelgoedfabrikant of een grote fabrikant van zakelijke apparatuur bent. Je gebruikt plastic, wat betekent dat je letterlijk elk jaar voor tientallen of honderden miljoenen dollars aan plastic koopt. Veel van deze eindgebruikers willen hun productiematerialen afstemmen op hun prototypingmaterialen. Deze klanten hebben vervolgens tegen hun materiaalleveranciers gezegd:"Hé, we kopen deze kwaliteit ABS of deze kwaliteit polycarbonaat van u; het zou geweldig zijn als je filament zou kunnen maken, maar vergelijkbaar." Ik denk dat dat een van de redenen is waarom de kunststoffabrikanten naar deze ruimte zijn verhuisd.

Bovendien, als je het aantal onderdelen dat 3D voor productie in plastic is geprint versus het aantal onderdelen dat voor productie is gespuitgiet, neemt, is vandaag de dag de percentage lager is dan 1%. Maar in de toekomst zal dit waarschijnlijk oplopen tot 5% of 10%. Ik denk dat die plasticbedrijven daar de komende jaren deel van willen uitmaken.

Dus veel van de motivatie komt van de klanten die deze ontwikkeling willen zien en de kunststofbedrijven die betrokken willen zijn bij 3D-printen en deel willen uitmaken van een toekomst waarin 3D-printen een groter percentage van de totale productie wordt . En voor een ontwikkelaar en leverancier van apparatuur als Ultimaker betekent het feit dat we open zijn, dat we al vroeg van deze dynamiek kunnen profiteren.

Dus materiaalinnovatie is een belangrijk gebied voor 3D-printen.

Ja. Wat de meeste mensen uiteindelijk van een 3D-printer verwachten - vooral als ze ze voor productie gaan gebruiken - is dat hun prototype zo dicht mogelijk bij het echte eindgedeelte komt. Dus als de materialen bij elkaar passen en dezelfde soorten chemie of harsen zijn, is er niet alleen een feelgood-factor, maar ook een technische, certificerings- en classificatiewaarde.

In het verleden waren de meeste 3D-printtechnologieën waren beperkt tot slechts een handvol materialen, voornamelijk voor prototyping. En voor prototyping waren de meeste mensen tevreden met slechts een handvol materialen. De grootste bedrijven in die ruimte, zoals 3D Systems, EOS en Stratasys, hadden geen honderden materiaalwetenschappers in dienst - ze hadden er een paar en ontwikkelden materialen voor hun individuele platforms. Maar als je de grotere plasticbedrijven een stimulans geeft om mee te doen, brengen ze al hun collectieve wijsheid op de markt, wat volgens mij iedereen helpt.

Laten we overstappen van materialen naar hardware:wat was de visie achter de Ultimaker S5-machine en hoe verschilt deze van andere machines op de markt?

De afgelopen jaren zijn onze productlanceringen zo gestructureerd dat we proberen de penetratie van Ultimaker en desktopprinters meer in het algemeen in de meer professionele industriële markt te evenaren. Teruggaand naar 2016 hadden we alleen de Ultimaker 2+, die niet was aangesloten of geautomatiseerd en slechts een enkele extrusie had. Eind 2016 kwamen we met de Ultimaker 3 die dubbele extrusie mogelijk maakte en meer geautomatiseerd was.

De S5, die nu een paar maanden op de markt is, is de volgende stap in deze evolutie. De machine is groter, dus hij bedient een groter scala aan onderdeelgeometrieën die mensen willen doen en hij is robuuster in het verwerken van agressievere materialen zoals composieten die met glas of koolstof zijn gevuld. Het heeft meer automatisering in termen van de voorkant en het scherm, evenals bepaalde soorten nivelleringsmogelijkheden, waardoor het voor de klant nog gemakkelijker te gebruiken is.

Elke stap die we hebben genomen, van de Ultimaker 2+ naar de Ultimaker 3 en nu naar de S5, is bedoeld om verder te voldoen aan de behoeften van de industriële en zakelijke klant.

Plant u in de toekomst meer productlanceringen?

Nou, de S5 is nog vrij nieuw! We besteden er dit en volgend jaar het grootste deel van onze energie aan, en concentreren ons erop om het verder op de markt te krijgen.

We denken over onze productroadmap in twee sporen na. De eerste is het ontwikkelen van machines die zeer effectief de prototyping- en opspan- en gereedschapsmarkt bedienen. We noemen dat vaak de tapijtvloer, wat betekent dat deze echt is geoptimaliseerd voor workflow en gebruiksgemak. En we hebben nu een behoorlijk groot assortiment materialen. Dat is wat Ultimaker 3 en S5 zijn.

De tweede etappe concentreert zich meer op de industriële markt. Nu gebruiken mensen de Ultimaker 3 en de S5 tegenwoordig in industriële omgevingen - dus ze halen ze van het tapijt en brengen ze als het ware op het beton. De machines doen het behoorlijk goed in die toepassingen. We zien echter dat als we een echt industrieel platform willen worden, er verbeteringen nodig zijn op het gebied van herhaalbaarheid, consistentie en een nog breder scala aan materialen. Dat zijn dus het soort ontwikkelingen die u de komende maanden en jaren van ons zult zien.

Wat ziet u als de belangrijkste uitdagingen waarmee de branche nog steeds wordt geconfronteerd?

Er is nog steeds een onderwijskloof in termen van hoe AM kan worden gebruikt, niet alleen in prototyping en ontwerp, maar vooral in productie. Hoewel mensen echt in productie willen gaan, is er een beetje onderwijskloof omdat additief anders is dan subtractief of spuitgieten, en dit evolueert nog steeds in de loop van de tijd.

Voor prototyping is gebruiksgemak het belangrijkste dat volgens ons moet worden verbeterd. Mensen willen een 3D-printer hebben zoals ze een papierprinter hebben:je drukt op een knop, je onderdeel komt eruit, je pakt het op. Zeker, ze willen het beste deel dat ze kunnen krijgen, maar ze zijn misschien minder kritisch over de feitelijke materiaaleigenschappen, de nauwkeurigheid, oppervlakteafwerking en detail. Wat ze willen is gebruiksgemak, en we denken dat er nog steeds uitdagingen zijn, van workflow tot software.

Aan de andere kant, als je onderdelen echt voor productie gaat gebruiken, moeten die onderdelen voor de meeste klanten in alle opzichten even goed zijn als ze momenteel krijgen met hun traditionele productieproces. Ze moeten dus net zo sterk, soepel, nauwkeurig en scherp zijn - en ze moeten kosteneffectief zijn.

Er zijn dus nog steeds veel uitdagingen in de branche om een breder scala aan gebruiksscenario's te kunnen toepassen. De grote overwinningen in 3D-printen tot nu toe zijn zaken in de tandheelkundige, hoogwaardige lucht- en ruimtevaart en medische sector, allemaal kleine, eenmalige, hoogwaardige markten. Maar als 3D-printen zich gaat uitbreiden en een betekenisvol aandeel wegneemt van spuitgieten of andere processen, moet het concurrerend zijn. En ik denk dat de industrie er nog niet helemaal is voor de meeste toepassingen.

Hoe ziet u additive manufacturing de komende vijf jaar evolueren?

Wat we beginnen te zien, is dat bedrijven helemaal opnieuw beginnen met het oog op AM voor productie. Als je bijvoorbeeld aan HP en Carbon denkt, hebben beide bedrijven zichzelf en hun technologie zo gestructureerd dat ze over productie gaan, niet over prototyping. De industrie heeft altijd de machines, technologie en het materiaalassortiment dat ze voor prototyping hebben gebruikt, gebruikt en geprobeerd het in productie te nemen. Maar je zult steeds meer nieuwe technologieën zien die waarschijnlijk niet logisch zijn voor prototyping die is afgestemd op productie. En ik denk dat dat een geweldige eerste start is.

Met materialen, of het nu kunststoffen of metalen zijn, zullen we zien dat de materiaalprijzen een fractie zullen zijn van wat ze nu zijn, aangezien ze steeds gebruikelijker worden of worden geleverd door een groter aantal gevestigde industriële spelers. De realiteit in 3D-printen van vandaag is dat de kosten van filament voor een FDM-machine ongeveer $ 50 per pond bedragen, terwijl het in productie $ 3 dollar per pond is voor spuitgieten. Dat is een orde van grootte. Maar na verloop van tijd, met meer concurrentie, meer ontwikkeling en meer oog voor productie, zal die kloof beginnen te verkleinen.

Wat staat er in het verschiet voor Ultimaker?

Er zijn twee volgende stappen. Men blijft de kantoorervaring naadloos maken, van software tot printen tot nabewerking. En hopelijk meer standaard te worden in de kantooromgeving op het gebied van prototyping.

De tweede stap is het ontwikkelen van een lijn printers met een hoger controleniveau, een hogere herhaalbaarheid en een breder scala aan materiaal. Dat zou meer geschikt zijn voor een korte productie van gereedschappen, mallen en armaturen en voor de productie van onderdelen voor eindgebruik.

Ga voor meer informatie over Ultimaker naar https://ultimaker.com/

3d printen

- Hoe digitalisering essentieel is voor de toekomst van medisch 3D-printen

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met experts:Sintavia President Doug hedges op het bereiken van serieproductie met 3D-metaalprinten

- Expert Interview:Jabil's Rush LaSelle over de toekomst van additieve productie

- Interview met expert:3DEO's president Matt Sand over het omzetten van 3D-metaalprinten in hoogvolumeproductie

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?