Bindervrije elektroden en hun toepassing voor Li-Ion-batterijen

Abstract

Lithium-ionbatterijen (LIB) als energievoorzienings- en opslagsystemen worden op grote schaal gebruikt in elektronica, elektrische voertuigen en elektriciteitsnetten. Er is echter een toenemende vraag om de energiedichtheid van LIB te vergroten. Daarom wordt de ontwikkeling van nieuwe elektrodematerialen met een hoge energiedichtheid belangrijk. Hoewel er veel nieuwe materialen zijn ontdekt, blijven er problemen bestaan als (1) het zwakke interactie- en interfaceprobleem tussen het bindmiddel en het actieve materiaal (metaaloxide, Si, Li, S, enz.), (2) grote volumeverandering, (3 ) lage ionen/elektronen geleidbaarheid, en (4) zelfaggregatie van actieve materialen tijdens laad- en ontlaadprocessen. Momenteel dient de bindmiddelvrije elektrode als een veelbelovende kandidaat om de bovenstaande problemen aan te pakken. Ten eerste kan het grensvlakprobleem van het bindmiddel en de actieve materialen worden opgelost door het actieve materiaal direct op het geleidende substraat te fixeren. Ten tweede kan de grote volume-expansie van actieve materialen worden opgevangen door de porositeit van de bindmiddelvrije elektrode. Ten derde kan de geleidbaarheid van ionen en elektronen worden verbeterd door het nauwe contact tussen het geleidende substraat en het actieve materiaal. Daarom vertoont de bindmiddelvrije elektrode in het algemeen uitstekende elektrochemische prestaties. Het traditionele fabricageproces bevat elektrochemisch inactieve bindmiddelen en geleidende materialen, waardoor de specifieke capaciteit en energiedichtheid van de actieve materialen wordt verminderd. Wanneer het bindmiddel en het geleidende materiaal worden geëlimineerd, kan de energiedichtheid van de batterij grotendeels worden verbeterd. Deze beoordeling presenteert de voorbereiding, toepassing en vooruitzichten van bindmiddelvrije elektroden. Eerst worden verschillende geleidende substraten geïntroduceerd, die dienen als dragers voor de actieve materialen. Het wordt gevolgd door de bindmiddelvrije elektrodefabricagemethode vanuit het perspectief van scheikunde, natuurkunde en elektriciteit. Vervolgens wordt de toepassing van de bindmiddelvrije elektrode op het gebied van de flexibele batterij gepresenteerd. Ten slotte worden de vooruitzichten met betrekking tot deze verwerkingsmethoden en de toepassingen gegeven.

Inleiding

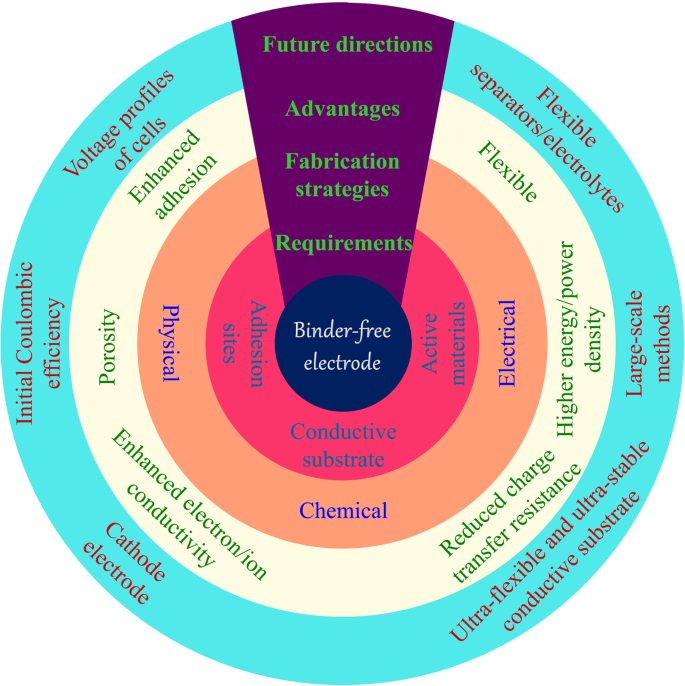

De energiecrisis en milieuproblemen hebben de ontwikkeling van hernieuwbare energie en nieuwe milieuvriendelijke energieopslagsystemen gestimuleerd. Vanwege het intermitterende probleem van hernieuwbare energiebronnen zoals windenergie, waterenergie en zonne-energie, worden batterijen beschouwd als belangrijke energieopslagsystemen [1,2,3]. Er is een toenemende vraag naar betrouwbare en efficiënte energieopslagapparaten. Lithium-ionbatterijen (LIB's) hebben veel aandacht getrokken vanwege hun hoge energie- en vermogensdichtheid, hoge celspanning, breed bedrijfstemperatuurbereik en lange levensduur [4]. Tegenwoordig gebruikt het traditionele proces van de batterijbereiding een polyvinylideenfluoride (PVDF) als bindmiddel om het geleidende middel en de actieve materialen op de stroomcollector te fixeren door middel van een coatingmethode [5, 6]. Met de vraag naar de LIB's met een hogere capaciteit en kleinere afmetingen, zijn zowel de ontwikkeling van actieve materialen met een hoge specifieke capaciteit als de vermindering van inactieve materialen in de cel belangrijk. De methoden om de inactieve materialen te verminderen zijn als volgt. Ten eerste kan het traditionele bindmiddel worden vervangen door het geleidende bindmiddel, bijvoorbeeld op pyreen gebaseerd polymeer en polyfluoreen-geconjugeerd polymeer. Deze polymeren zijn van nature geleidend en hun zijketen of ruggengraat is gemodificeerd om de hechting te vergroten [7,8,9,10]. Het geleidende bindmiddel dient als geleidend middel. Daarom kan het gebruik van inactieve koolstof in de cel worden verminderd. De zwakke grensvlakinteractie tussen deze bindmiddelen (zowel PVDF als nieuw ontwikkelde bindmiddelen) en actieve materialen (metaaloxide, Si, Sn, Li, S, enz.) resulteert er echter in dat de deeltjes zichzelf aggregeren en/of isoleren van de stroomcollector. Daarom vertonen deze nieuwe materialen met een hoge capaciteit verminderde batterijprestaties [11,12,13,14,15]. Ten tweede worden geavanceerde geleidende substraten onderzocht, bijvoorbeeld koolstofdoek, grafeen en Ni-schuim, waarbij actieve materialen kunnen worden verankerd op de speciale hechtplaatsen van substraten. De adhesies tussen actieve materialen en substraten worden bereikt door een sterke chemische en/of fysieke binding, wat de integriteit van elektroden aanzienlijk verbetert. Bovendien verwijdert dit proces mogelijk zowel bindmiddel als geleidende koolstofadditieven. Daarom kan de energiedichtheid grotendeels worden verbeterd [16, 17] (Fig. 1).

De vereisten, fabricagemethoden, voordelen en toekomstige ontwikkeling voor een bindmiddelvrije elektrode

Veel onderzoek heeft de talrijke voordelen van bindmiddelvrije elektroden aangetoond [18,19,20,21]. Door de actieve materialen op het overeenkomstige elektronengeleidende substraat te immobiliseren, kan het grensvlakprobleem van bindmiddel en actieve materialen worden opgelost vanwege de afwezigheid van organische bindmiddelbedekking op het oppervlak van actieve materialen [22, 23]. Actieve materialen hechten stevig aan het geleidende substraat, wat de elektronengeleiding sterk verbetert. De eigenschappen van ondersteunende materialen, bijvoorbeeld poreuze structuren, vergemakkelijken de penetratie van elektrolyten en ionendiffusie [24]. Bovendien heeft het grote oppervlak het voordeel voor het volledige gebruik van actieve materialen en het transport van Li-ionen. Bovendien is het actieve materiaal over het algemeen uniform verankerd op het geleidende substraat, wat de agglomeratie van de nanodeeltjes effectief kan voorkomen en de volume-uitbreiding tijdens het herhaalde cyclusproces kan verminderen. De bindmiddelvrije elektroden vertonen over het algemeen een hoge Li + en elektronengeleiding, behoorlijke bevochtigbaarheid van de elektrolyt en grote expansieruimte en sterke hechtsterkte. Daarom vertonen de bindmiddelvrije elektroden betere prestaties op het gebied van capaciteit, cycli en snelheid dan het PVDF/actieve materialen/roetsysteem. In het bijzonder is de levensduur van de nieuwe nanomaterialen verlengd van tientallen cycli tot honderden cycli, met een hoge stroomdichtheid van ~ 10 A g −1 .

Het geleidende substraat als drager voor het actieve materiaal is de basis van de bindmiddelvrije elektrode. De geleidende matrix moet geschikte plaatsen hebben voor het kweken van actieve materialen, en de mechanische eigenschappen ervan spelen een beslissende rol bij de toepassing ervan. Voor toepassingen van de elektroden in draagbare en flexibele elektronische apparaten moeten geleidende substraten meerdere keren kunnen worden gebogen of zelfs gevouwen. Dit is moeilijk te bereiken bij conventionele elektroden die zijn vervaardigd door middel van het slurryproces. De belangrijkste reden is dat het actieve materiaal tijdens het buigproces wordt gescheiden van de stroomafnemer, waardoor de batterij wordt uitgeschakeld. Door de actieve materialen direct op een flexibel netwerk te laten groeien, ontstaat er een sterke interactie en ontstaan robuuste elektroden die de hoge energiedichtheid behouden. Deze flexibele substraten omvatten voornamelijk metaalschuim, koolstofdoek en vrijstaande films van koolstofmaterialen [25].

Deze beoordeling is bedoeld om een overzicht te geven van de voorbereiding, toepassing en vooruitzichten van bindmiddelvrije elektroden voor LIB's. Ons doel is om de recente ontwikkeling en verbetering van bindmiddelvrije elektroden te benadrukken [26]. De giet- en infiltratiemethoden voor rakelbladen, die ongetwijfeld belangrijk zijn op het gebied van LIB's, zullen niet worden opgenomen. Eerst introduceren we de verschillende geleidende substraten, die voornamelijk dienen als dragers voor de actieve materialen. We volgen met een presentatie over de bindmiddelvrije elektrodefabricagemethode vanuit het perspectief van scheikunde, natuurkunde en elektriciteit. Vervolgens wordt de toepassing van de bindmiddelvrije elektrode op het gebied van de flexibele batterij gepresenteerd. Ten slotte worden de belangrijkste kwesties met betrekking tot deze bereidingsmethoden en hun toepassingen onderzocht.

Geleidend substraat

Het geleidende substraat is de stroomcollector met een goede elektronische geleidbaarheid. Daarom is het materiaal in het algemeen samengesteld uit metaal of koolstofmateriaal. Vanwege fabricagebeperkingen worden metalen stroomafnemers typisch gefabriceerd in films, mazen [27] en schuim [28]. Metalen producten zijn over het algemeen stijf en worden niet gemakkelijk hersteld na vervorming; daarom zijn ze alleen geschikt voor batterijen met een hoge energiedichtheid van dezelfde configuratie als op slurry gebaseerde batterijen. Koper en aluminium worden respectievelijk als negatieve en positieve stroomcollector gebruikt vanwege de verschillende oxidatieweerstand [29]. Metaalschuim heeft de voordelen van een laag gewicht, een groot oppervlak, een driedimensionale structuur en dergelijke, die vaak wordt gebruikt voor bindmiddelvrije elektroden [30].

Koolstofmaterialen zijn afkomstig uit verschillende bronnen en zijn zeer flexibel in hun bereiding [31]. Deze materialen kunnen worden afgeleid van een grote verscheidenheid aan biologische materialen in de natuur, evenals chemisch bereide koolstofnanobuizen, grafeen en poreuze koolstofstructuren van organische materialen [17, 32]. In vergelijking met metaal zijn sommige soorten koolstofmaterialen lichter in gewicht en hebben ze een grote flexibiliteit (flexibel, opvouwbaar, enz.). Koolstofdoek wordt steeds vaker toegepast in energieopslag vanwege zijn uitstekende elektrische geleidbaarheid en flexibiliteit [33].

Chemische methoden

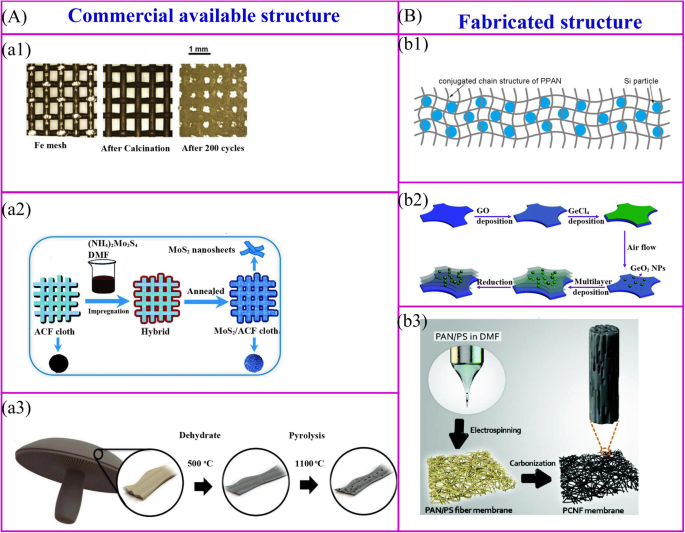

Thermische behandeling

Thermische behandeling is een van de gebruikelijke methoden voor het vervaardigen van een bindmiddelvrije elektrode. Deze methode is om de fysische en chemische eigenschappen van het materiaal te veranderen door middel van een verwarmings- en koelproces. Na warmtebehandeling wordt het anorganische zout omgezet in het overeenkomstige metaaloxide en zal het polymeer uitdrogen om een koolstofgeleidende structuur te vormen (Fig. 2). Voor de voorbereiding van bindmiddelvrije elektroden wordt meestal een thermische behandeling gebruikt om het actieve materiaal te immobiliseren of om een zelfdragende ruggengraat te construeren.

Thermische behandeling voor de in de handel verkrijgbare structuur (a ) en gefabriceerde structuur (b ). a1 Metaaloxide-nanodeeltjes kunnen op het oppervlak van een metaalstructuur worden verkregen via een eenvoudige thermische oxidatie [34]. a2 De actieve materialen kunnen worden gesynthetiseerd op het oppervlak van de geleidende structuur door thermische behandeling [35]. a3 Biomassa kan worden verkoold om de koolstofarchitectuur te bereiken [32]. b1 Het mengsel van polymeer en actieve materialen kan worden gecarboniseerd om de bindmiddelvrije elektrode te bereiken [36]. b2 Hiërarchische structuur kan worden verkregen door meerdere processen [37]. b3 Een bindmiddelvrije elektrode kan worden verkregen door thermische behandeling van het elektrospinmembraan [38]

De in de handel verkrijgbare structuur wordt gebruikt als ondersteunend skelet om actieve materialen te immobiliseren. Deze materialen bestaan uit metalen mazen, koolstofvezels, commerciële sponzen en biologische derivaten en commerciële spons [39], enz. (Fig. 2a). Metaaloxide-nanodeeltjes kunnen worden gesynthetiseerd op het oppervlak van metalen stroomcollectoren via eenvoudige thermische oxidatievooruitgang [34] (Fig. 2a1). Zonder verdere behandeling kunnen deze stroomafnemers direct worden gebruikt als ondersteunend materiaal voor bindmiddelvrije LIB's. IJzergaas ondersteunde Fe2 O3 toont een zeer hoge ontladingscapaciteit van 1050 mAh g −1 na 200 cycli. Thermische behandeling van het geleidende membraan met precursoroplossing van actieve materialen is een wijd ontwikkelde methode voor de fabricage van bindmiddelvrije elektroden (Fig. 2a2). Een representatief voorbeeld is dat de ultradunne MoS2 nanosheets gecoat aan het oppervlak van actieve koolstofvezel (ACF) doek kunnen worden vervaardigd door onderdompeling in de (NH4 )2 MoS4 oplossing gevolgd door gloeien. De elektrochemische prestaties zijn aangetoond dat de ontlaadcapaciteit van 971 mAh g −1 wordt bereikt bij een stroomdichtheid van 100 mA g −1 [35]. Thermische behandeling van biomassamaterialen is een eenvoudige methode voor de bereiding van bindmiddelvrije elektrode. Ozkan en collega's verkoolden de portobello-paddenstoel als bindmiddelvrije LIB's-anoden (Fig. 2a3) [32]. Bij hoge temperatuur kan de structuur van biomassamaterialen behouden blijven en kunnen de natuurlijk aanwezige heteroatomen en metaalionen in de koolstofmaterialen dopen, wat de elektrochemische prestaties zoals elektronengeleiding en capaciteit verhoogt.

Het polymeer is het belangrijkste materiaal voor het construeren van het zelfdragende skelet van de bindmiddelvrije elektrode, en de skeletstructuur wordt bepaald door het polymeer en zijn bereidingsmethode (Fig. 2b) [40]. Ten eerste, voor de gewone polymeren, kan pyrolyse van polymeer-actieve materialen composietfilm bij 550 ° C bindmiddelvrije elektrode bereiden (Fig. 2b1) [36]. De Si/SiOx /PAN-composietelektrode wordt met deze methode bereid [41, 42]. Na gloeien kan het polyacrylonitril (PAN) worden omgezet in N-gedoteerde geleidende structuur, en het koolstofnetwerk stabiliseert niet alleen de SEI en accommodeert de volumeveranderingen, maar biedt ook een goede flexibiliteit en mechanische sterkte voor de elektrode. Evenzo kan een Si/rGO-elektrode worden verkregen door Si, gereduceerde grafeenoxide (rGO) en polyvinylpyrrolidon (PVP) suspensie op nikkelschuim te gieten, gevolgd door een gloeiproces [43]. Ten tweede is het laag-voor-laag (LBL) proces een aantrekkelijke manier om complexe structuren en nanomaterialen te maken. Een elektrode met meerdere lagen kan worden vervaardigd door de Ti-folie onder te dompelen in poly (diallyldimethylammoniumchloride) (PDDA) -oplossing, grafeenoxide (GO) -suspensie, PDDA-oplossing en waterige H3 PMo12 O40 bij bepaalde cycli, gevolgd door thermische behandeling bij 500 °C [44]. Een dergelijke LBL-methode kan worden toegepast om op grote schaal een bindmiddelvrije elektrode te bereiden. Dit soort methode is geschikt voor het maken van mesoporeuze anatase TiO2 /nikkelschuim [45], MoS2 nanosheet/ACF en meerlaagse GeO2 /rGO (Fig. 2b2) [37, 46]. Ten slotte kunnen bindmiddelvrije elektroden worden vervaardigd door actieve materialen in polymeren in te kapselen en vervolgens te vervaardigen tot een nieuwe nanostructuur (figuur 2b3). Flexibele hiërarchische nanovezelmatten kunnen worden gesynthetiseerd door elektrospinning en daaropvolgende thermische behandeling.

Er zijn veel voordelen voor in de handel verkrijgbare en gefabriceerde structuur. Het actieve materiaal wordt gecoat op het oppervlak van de in de handel verkrijgbare structuur, terwijl de vervaardigde structuur werkt als een houder om het actieve materiaal in te kapselen. In tegenstelling tot het inkapselen van actieve materialen, maakt de oppervlaktecoating het meer contact van actieve materialen en elektrolyt. Daarom resulteert het in betere snelheidsprestaties, maar lagere initiële Coulomb-efficiëntie en slechte fietsprestaties.

Hydrothermische behandeling

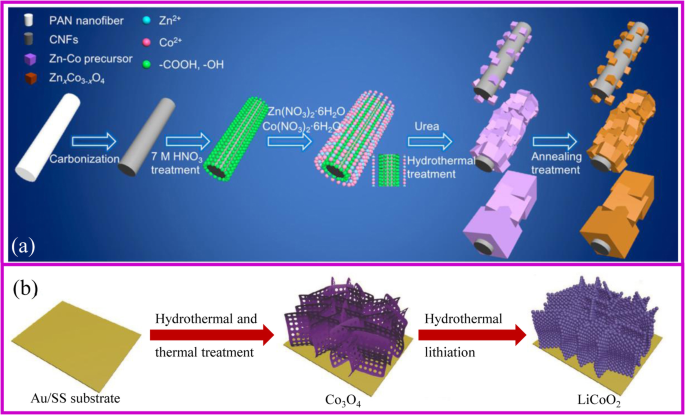

De hydrothermische methode wordt de afgelopen decennia veel gebruikt in verschillende disciplines. Momenteel heeft deze techniek grote inspanningen geleverd op het gebied van interpretatie van mechanismen en materiaalfabricage. Voor het hydrothermische proces worden metaalionen opgelost in de oplossing die daarna bij hoge temperatuur en druk een oververzadigde oplossing vormt. Tijdens dit proces vindt kristalgroei plaats op het kiempunt van het substraat. In vergelijking met de geaggregeerde deeltjes die zijn bereid door thermische behandeling, kan de hydrothermische methode onder milde omstandigheden zeer zuivere, uniforme, monodisperse en controleerbare materialen op nanoschaal produceren. Het hydrothermische proces van fijne nanostructuur heeft veel aandacht getrokken in materialen voor energieopslag.

Een algemeen synthetisch proces voor de bereiding van bindmiddelvrije elektrode met behulp van de hydrothermische methode is vergelijkbaar met de procedure beschreven in Fig. 3a. Ondersteunende materialen worden eerst verkregen. Als de ondersteunende materialen glad zijn met beperkte kiemvormingspunten, zou de afzetting van actieve materialen op hun oppervlak verboden zijn. Over het algemeen heeft het koolstofdoek een zure of thermische behandeling nodig om meer hydrofiel te worden. Bovendien moet de pH van de oplossing worden aangepast door een geschikt neerslagmiddel toe te voegen om de groei van de voorloper op het oppervlak van het substraat te bevorderen. De verkregen materialen worden thermisch behandeld om de gewenste composiet te verkrijgen met behoud van de nanostructuur. Hu, Zhang en collega's rapporteerden een schaalbare methode voor de voorbereiding van Znx Co3-x O4 nanocubes/CNF's (koolstof nanovezels, CNF's). De grootte van de kubus kan worden aangepast door de pH die wordt toegepast in het hydrothermische proces [47].

een Het schema van ZnCoOx /CNF composiet fabricage [47]. b De fabricage van kathode-elektroden met behulp van hydrothermische methode [48]

De hydrothermische methode kan enkelvoudige en meervoudige componenten fabriceren [49]. Er zijn veel morfologieën van bindmiddelvrije elektroden ontwikkeld, zoals TiO2 nanostaafjes op koolstof nanobuis (CNT) steiger [50], Fe3 O4 nanodeeltjes, NiO nanocones, Ni(OH)2 nanosheets en Fe3 O4 /Ni/C nanoplaten gekweekt op Ni-schuim [51,52,53,54], MnO2 nanovlokken op grafeenschuim [55] en FeF3 ·0.33H2 O bloemachtige arrays op koolstofvezel [56]. Li en collega's groeiden NiCo2 S4 nanobuisarrays met unieke 3D-structuur, waarin NiCo2 S4 nanobuisjes hebben een lengte van 5 nm en een breedte van 100 nm [57]. Poreuze NiCo2 O4 nanonaalden gekweekt op een 3D-grafeennetwerk kunnen worden verkregen met behulp van NiCl2 ·6H2 O en CoCl2 ·6H2 O als de voorlopers [58]. Deze nanostructuren verdelen zich homogeen over het geleidende substraat. Daarom vergemakkelijken deze composieten niet alleen de elektronenoverdracht en accommoderen ze de volumeveranderingen van de actieve materialen tijdens het ontladings- / laadproces, maar verbeteren ze ook de elektrochemische eigenschappen met een hoge capaciteit, hoge snelheid en cyclusstabiliteit voor LIB's. Specifiek, Fe3 O4 nanoparticle@Ni-schuim vertoonde een omkeerbare capaciteit van 543 mA h g −1 bij de stroomdichtheid van 10 C na meer dan 2000 cycli [51]. NiO-arrays@Ni-schuim kan een capaciteit van 969 mAh g −1 leveren bij de huidige dichtheid van 0,5 C en nog steeds ongeveer 605.9 mAh g −1 bij 10 C [52].

Het is vermeldenswaard dat de hydrothermische methode een goede strategie is om de lithiëring van metaaloxiden voor kathodematerialen te bereiken. Conventionele lithiëring vereist een uniforme menging van de voorloper met Li-zout, wat zeer moeilijk is om de gewenste bindmiddelvrije elektroden te verkrijgen. Hydrothermische lithiëring is een oplossingsmethode die geen behandeling van de voorloper vereist, dus het is een van de aantrekkelijke methoden voor het vervaardigen van de bindmiddelvrije kathode-elektrode. In 2018 hebben Xia et al. bereid de poreuze LiCoO2 bindmiddelvrije kathode met Au-gecoat roestvrij staal als substraten door hydrothermische lithiëring van Co3 O4 voorloper (Fig. 3b) [48]. Deze elektrode vertoont uitstekende snelheids- en fietsprestaties met een capaciteit van 104.6 mA h g −1 bij 10 C en het capaciteitsbehoud van 81,8% na 1000 cycli.

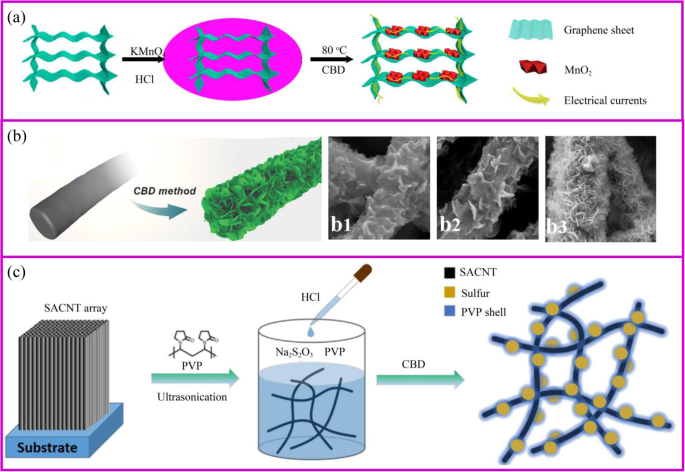

Chemische badafzetting

Chemische badafzetting (CBD) is een proces van in situ groei van actieve materialen op het substraat door een chemische reactie. In vergelijking met de hydrothermische methode is deze synthesemethode eenvoudig op te schalen en kunnen nanomaterialen groeien bij lage temperatuur en omgevingsdruk zonder speciale apparatuur. Bovendien laten de CBD- en hydrothermische methode materialen op het oppervlak van substraten groeien via een vergelijkbaar mechanisme, dus de vereisten voor de substraten zijn zeer vergelijkbaar. Net als bij de procedure zoals getoond in Fig. 4a, zou de voorloper van actieve materialen kiemen en groeien door de pH en temperatuur van reacties aan te passen. Bijvoorbeeld 3D grafeen/MnO2 hybriden worden bereid door de aanwezigheid van 3D-grafeen-aerogel in het zure KMnO4 oplossing [59].

een Schematische illustratie van de voorbereiding van 3D grafeen/MnO2 hybride, en illustraties van elektronenoverdracht op 3D grafeen/MnO2 hybride [59]. b CBD-methode voor de fabricage van CNF@Ni(OH)2 [60]. b1–3 Verschillende hybride membranen met verhoogde concentraties Ni(NO3 )2 oplossing. c Schema van de syntheseprocedure voor de PVP@S-SACNT-composiet [61]

De morfologie van actieve materialen wordt beïnvloed door ondersteunende materialen, reactietijd en precursorconcentratie (figuur 4b). Het substraat bepaalt de initiële nucleatieplaatsen. Bijvoorbeeld de morfologie van MnO2 is nanosheet en nanoparticle op het substraat van respectievelijk grafeen en CNT's [62, 63]. Bovendien wordt de morfologie van actieve materialen op het dragermateriaal beïnvloed door de precursorconcentratie. Bijvoorbeeld dunne Ni(OH)2 nanosheets beginnen zich te vormen en groeien loodrecht op het oppervlak van nanovezels bij lage Ni(NO3 )2 concentratie (Fig. 4b) [60]. Echter, met de toename van Ni-zoutconcentraties, een dikke laag Ni(OH)2 nanosheets worden geleidelijk gevormd, wat kan worden toegeschreven aan de snelle en homogene nucleatie van Ni(OH)2 . Daarom kan de morfologie van actieve materialen op het ondersteunende materiaal verschillend zijn, zoals deeltjes [64], omhulsel, nanosheet [65] en nanodraden [66, 67]. Net als de elektrode die is bereid met een hydrothermische methode, kan de poreuze en geleidende architectuur met materialen op nanoschaal continue kanalen bieden voor snelle diffusie van lithiumionen en efficiënt transport van elektronen voor snelle lithiëring/delithiëring.

Zwavel, een veelbelovend kathodemateriaal, kan onder milde omstandigheden door CBD worden gesynthetiseerd. Het zwavelmateriaal is gebaseerd op een eenvoudige reactie tussen Na2 S2 O3 en zuren in een waterige oplossing bij kamertemperatuur. Het proces is eenvoudig en milieuvriendelijk. Wanneer een geschikte sjabloon of oppervlakteactieve stof wordt toegepast, kan de speciale nano-zwavelstructuur worden verkregen [68]. Wanneer de geleidende materialen S2 . kunnen absorberen O3 2- , wordt een grote hoeveelheid zwavel gegenereerd in de tussenfasen. Grafeen gemodificeerd door fenyl gesulfoneerde functionele groepen maakt de uniforme afzetting van zwavel mogelijk via een in situ redoxreactie [69]. De bindmiddelvrije PVP-ingekapselde zwavelelektrode wordt bereid door de zwavelnanodeeltjes in situ op het geleidende netwerk te immobiliseren (figuur 4c). PVP is een amfifiel polymeer met een hydrofobe alkylketen en hydrofiele amidegroepen die als dispergeermiddel kunnen worden gebruikt. Wanneer zwavel zich begint te vormen na toevoeging van zuur aan de oplossing, zorgt de hydrofobe aard van PVP ervoor dat het bij voorkeur op het S-oppervlak wordt gecoat en een dichte laag vormt om het oplossen van polysulfiden te beschermen [61].

Chemische dampafzetting

Chemische dampafzetting (CVD) is een chemische reactie waarbij een gasvormige stof neerslaat op het oppervlak van een heet substraat. Deze methode kan met behulp van katalysatoren de uniforme film op de driedimensionale structuur en nanodraden produceren. Het CVD-proces bestaat uit drie stappen:(1) diffusie en absorptie van de reactiegassen op het oppervlak van het hete substraat, (2) reacties van de gassen op de actieve plaats om een coatingmateriaal te vormen, en (3) afvoer van de gegenereerd gas. Door de temperatuur, druk, gasverhouding en type te regelen, kan het gewenste coatingmateriaal worden verkregen.

De CVD-methode kan direct actieve materialen laten groeien. Een indrukwekkend voorbeeld dat overeenkomt met het CVD-proces werd gerapporteerd door Tay en collega's [70]. 3D-nikkelschuim/CNTs-composiet wordt gesynthetiseerd met nikkelschuim als substraat en ethanol als zowel voorloper als koolstofbron. De verkregen CNT's dienen als substraten voor de afzetting van NiO-nanobladgroei. Amorf FeVO4 nanosheet-arrays kunnen direct groeien op een flexibel roestvrijstalen substraat met VCl3 als voorloper. Het kan omkeerbare capaciteiten van 601 mAh g −1 . leveren en 453 mAh g −1 bij de hoge stroomdichtheid van respectievelijk 8 C en 15 C [71].

Door CVD vervaardigde oppervlaktelagen dienen ook als beschermende interfaces tussen de elektrode en de elektrolyt. Yang en collega's gebruikten ethyleen als koolstofprecursor om actieve materialen te coaten via een CVD-proces, dat niet alleen de stabiliteit van de structuur verbetert, maar ook een uitstekend elektronisch geleidend netwerk vormt. De Si-nanodraden met een koolstofcoatinglaag vertonen een goede snelheidsprestatie [72, 73]. In 2016 hebben Cui et al. toonde aan dat de poreuze materialen met een dunne laag lithiofiele materialen bereid met de CVD-methode kunnen dienen als de steiger die de uniforme afzetting van Li-ion bevordert [74]. Dit materiaal vertoont stabiele fietsprestaties met een kleine overpotentiaal, zelfs bij een hoge stroomdichtheid van 3 mA/cm 2 tijdens laad- en ontlaadprocessen.

De CVD-methode is een van de belangrijkste strategieën voor de fabricage van geavanceerde Si-materialen. Silicium is het meest veelbelovende anodemateriaal voor LIB's van de volgende generatie dankzij de hoogste specifieke capaciteit van 4200 mAh g −1 en lage bedrijfsspanning [75]. Silicium lijdt echter aan enorme volumeveranderingen, wat leidt tot continue vorming van vaste elektrolytinterface (SEI), verpulvering en capaciteitsvervaging tijdens cyclusprocessen [76]. In het algemeen kunnen geavanceerde siliciummaterialen worden bereid door nabehandeling van siliciumdeeltjes of door reductie van siliciumdioxide. CVD is een wenselijke manier om dunne film of nanodraadsilicium te bereiden door silaan of silaanvervangers met een hoge zuiverheid te verminderen of te pyrolyseren. In 2008 hebben Cui et al. gebruikte de CVD-methode om siliciumnanodraden (Si NW's) op het roestvrij staal te synthetiseren met Au-nanodeeltjes als katalysatoren en paste het met succes toe als anode voor LIB's [77]. Silicium nanodraden met een diameter van ongeveer 89 nm kunnen een volumeverandering van 400% opvangen zonder te barsten. Daarnaast worden de nanodraden direct op de stroomcollector gekweekt en dragen alle nanodraden actief bij aan de capaciteit. Door de nanostructuur heeft de gehele poreuze elektrode een zeer groot specifiek oppervlak en daardoor een uitstekende ionengeleiding. Het nanodraad-siliciummateriaal kan een theoretische capaciteit bereiken van bijna 4200 mAh g −1 voor het eerst tegen C/20 tarief. Hoewel de diameter van nanodraden na het cyclusproces toenam van 89 tot 141 nm, bleef de algehele structuur intact. De groei van Si wordt gecontroleerd door de katalysatoren. Het roestvast staal kan ook dienen als katalysator voor de Si-filmvorming. De vorming van Si-lagen op de stroomcollector kan echter ernstige spanningen tussen de Si-laag en de collector veroorzaken. De groei van Si kan bij een bepaalde stap worden verstoord door de actieve zaden te controleren. Het chemisch stabiele grafeen- of metalen Ge-oppervlak met Au- of Sn-nanodeeltjes kan bijvoorbeeld dienen als zaden voor de groei van Si NW [78, 79].

Atoomlaagafzetting

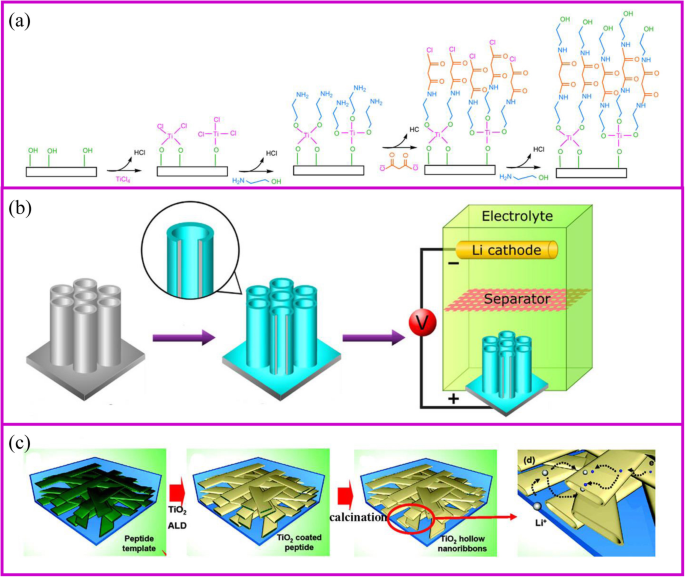

De atomaire laagafzetting (ALD) methode is een dampfase, zelfbeperkende en laag voor laag depositie, die vergelijkbaar is met de CVD. Deze methode kan nanoschaal en controleerbare dunne films produceren in een atomaire laag-voor-laag depositie. Daarom moet het proces bestaan uit ten minste twee verschillende voorlopergassen, die met elkaar kunnen reageren [80]. Tijdens het ALD-proces wordt het eerste gas in de pijpoven gebracht en reageert het met het substraat om een coatinglaag met actieve groepen te vormen. Nadat het eerste gas volledig is uitgestoten, wordt het tweede gas ingebracht om te reageren met de eerste laag (Fig. 5a) [81]. Door dit proces te herhalen, kunnen verschillende coatinglagen worden bereikt. De coatingfilm van ALD wordt voornamelijk beïnvloed door het substraat, de gasprecursoren, de temperatuur, enz. In vergelijking met de traditionele dunnefilmafzettingsmethode kan ALD de coatingdikte over het substraat nauwkeurig regelen door chemische reacties, en de coatinglagen zijn niet alleen gaatjes -vrij, dicht en uniform, maar ook conform, zelfs wanneer het wordt gedeponeerd op complexe 3D-structuren. Deze kenmerken van ALD presenteren het als een uitstekende keuze voor nanotechnologie en materialen.

een Het ALD-techniekmechanisme [81], en twee voorbeelden voor b oppervlaktecoating [82] en c fabricage van actieve materialen [83]

ALD geprepareerde elektroden hebben over het algemeen goede elektrochemische eigenschappen. TiO2 is de meest onderzochte elektrodematerialen (Fig. 5b, c) [84]. Onlangs, SnO2 [85], MoS2 [86], enz. worden bereid en met succes gebruikt als actief materiaal voor LIB's (Fig. 5c) [87, 88]. Omdat ALD een dampfase-synthesemethode is, kan het een uniforme laag met regelbare dikte op het oppervlak of in de poriën van materialen coaten. Kang en collega's [83] toonden aan dat nanoribbons als actieve materialen in de elektroden het mogelijk maken dat de elektrolyt in het materiaal wordt ondergedompeld, waardoor de diffusiesnelheid van lithiumionen aanzienlijk wordt verhoogd. Met behulp van een sjabloon kan de holle ruimte van de nanoribbons worden gesynthetiseerd door ALD met een tunnelgrootte van bijna 100-200 nm breed en 20-50 nm hoog. Hierdoor kan de elektrolyt de holle ruimte gemakkelijk bevochtigen. De snelheidsprestaties van TiO2 het netwerk op nanoschaal is bij 5 C minstens vijf keer zo groot geworden als dat van 100 nm-TiO2 nano-poeder. Biener et al. gecoate poreuze elektrode met TiO2 lagen. Het is gebleken dat het materiaal met een dunnere coatinglaag betere snelheidsprestaties vertoont. Wanneer de TiO2 layer thickness increased from 2 to 7 and 20 nm, the capacity decreases from 227 to 214 and 157 mAh g −1 , respectively [89].

The most general application of ALD in electrochemical storage is to protect the surface stability of electrodes to enhance the electrochemical performance [90]. The uniform Al2 O3 coating on TiO2 nanotubes for LIBs is the most representative example of surface protection (Fig. 5a) [82]. The coating thickness of the Al2 O3 layer onto the TiO2 nanotube can be controlled by ALD from 0.2, 1 to 10 nm according to the repeated cycles. The 1 nm coating Al2 O3 layer can suppress the SEI formation and undesirable side reactions, which greatly improves the capacity. In addition, Al2 O3 as an artificial layer can participate in the formation of SEI with Li–Al–O groups, which are great ionic conductor. Therefore, the Li-ion conductivity in improved and great rate performance can be achieved. Noked et al. demonstrated the 14 nm Al2 O3 layer can effectively improve the stability of lithium metal interface by avoiding the reactions with electrolyte, cathode shuttles, etc. [91]. Comparing with the bare lithium metal anode, the ALD-protected anode can significantly improve cycling performance.

Electrical Methods

Electroplating

Electroplating is a versatile technique that functions to improve the surface properties of materials or to prepare nanoscale structures. The deposition mechanism is that in the case of an applied electric field, the ions move to the positive electrode and are reduced on the surface of the substrate to form a film. The thickness of film is controlled by the current density and time. Through post-treatment, the metal film can be oxidized to the corresponding metal oxide.

Template synthesis is the most popular method for preparing nanostructures of various materials using electroplating in LIBs. Chen, Xia, and coworkers obtained porous CoO semisphere arrays using the polystyrene as the template [92]. Yan, Tong, and coworkers demonstrated that CoO can coat on the surface of ZnO nanorod arrays by electroplating method. The ZnO template can be removed by treating the obtained electrode at KOH solution [93].

Electroplated surface layers also serves as a protective interfaces between the electrode and the electrolyte. Cu/TiO2 NT/Ti electrode can be prepared via electroplating Cu on TiO2 NT/Ti film. The prepared materials display a much higher discharge capacity, cycle stability, and Li + diffusion coefficient than bare TiO2 NT/Ti electrode [94]. Mulder et al. designed a 3D Ni honeycomb current collector for stable Li metal anode [95]. By controlling the porosity of Ni material with polyethylene glycol as an additive, the Li plating/stripping performance can prolong to 300 and 200 cycles at 0.5 mAh cm −2 and 1.0 mAh cm −2 , respectively, at 1.0 mA cm −2 .

Anodization

Anodization is a well-established technique for modifying a layer on the metal surface. Generally, the metal surface can be thermal treated to form the corresponding oxide protective layer. However, this heating process often carries out at a high temperature, which changes the material structure and properties. Therefore, it is necessary to develop a low temperature method. Anodization refers to a technique in which a metal material is oxidized and precipitated in the electrolyte solution by applying an anode current at room temperature. Anodization is popular because of its controllable structure, economical, and large-area preparation.

Li et al. firstly reported the porous Fe3 O4 thin film as anode material cycled about 100 cycles at the 0.1 C [96]. Subsequently, TiO2 [97], NiO [98], WO3 [99], CuCl nanoparticles [100], etc. were prepared and showed decent cyclic stability, good ion and electron conductivity, and enhanced capacity. The NiO@Ni foam can deliver a reversible capacity up to 705.5 mAh g −1 and 548.1 mAh g −1 at a current density of 1 A g −1 and 2 A g −1 , respectievelijk.

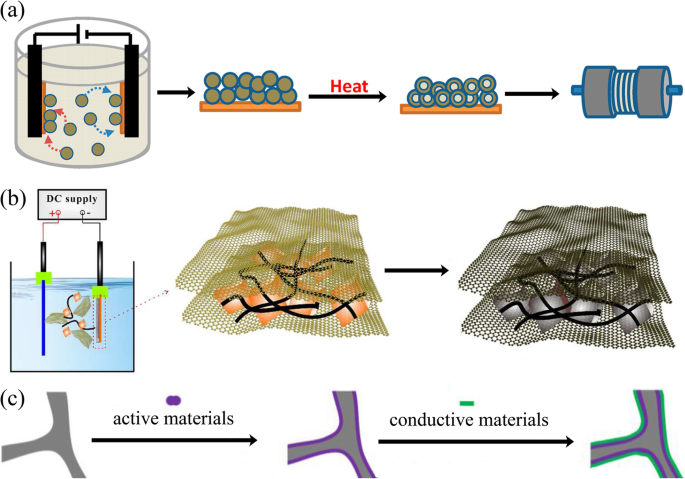

Electrophoretic Deposition

Electrophoretic deposition (EPD) has been widely used as a surface coating and film preparation method. The deposition mechanism is that during the process, the charged particles with small sizes (need to disperse into the solution) in a suitable suspension migrate towards an electrode under an applied electric field (Fig. 6a, b). The morphology of the achieved film is significantly influenced by the electrolyte solution [104]. EPD has the advantages of low cost, simplicity, green, and controllable operation [105].

een Schematic of process for fabrication of binder-free, carbon-free film electrodes [101]. b Schematic fabrication process for the Fe3 O4 /CNTs/rGO composite electrode [102]. c Schematic illustration of the synthesis route for rGO/active materials/Ni foam [103]

An electrode made by EPD shows better electrochemical performances than slurry-coated electrode. Robinson and coworkers proved that the Co3 O4 nanoparticle films formed by EPD showed better adhesion and cycle performance than the electrode prepared by conventional methods (Fig. 6a). The EPD can provide a more effective mixed state between active materials and conductive additives [101]. It is worth noting that carbon nanotubes, graphene, and other carbon materials together with active materials can be deposited onto the current collector, which significantly improves the electron conductivity [106, 107]. Besides, the porous structure formed during the EPD process is crucial to accommodate the volume change during lithium-ion insertion and extraction. Zhao and coworkers demonstrated that the Si nanoparticle electrode prepared through EPD shows better electrochemical performance (Fig. 6b) [102, 108].

EPD is able to deposit surface layers composed of either active or inert materials. These layers serve as protective interfaces between the electrode and the electrolyte. For example, the reduced graphene oxide thin film deposited onto the surface of the electrode to improve the electrical conductivity and to buffer the volume changes during charge/discharge processes (Fig. 6c) [103].

Physical Methods

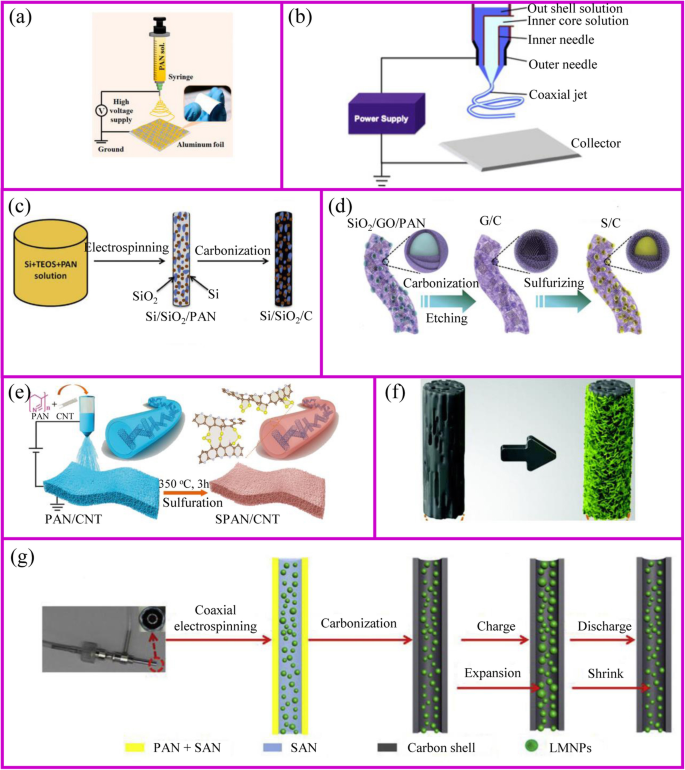

Electrospinning

Electrospinning is a simple and popular technique to synthesize 1D nanostructures with fiber diameters ranged from tens of nanometers up to micrometers [109]. This preparation is difficult to achieve by the approaches mentioned above. This technique can produce polymers, organic, and inorganic composites with dense, hollow, or porous structures [110], from polymer solutions based on electrostatic forces [111]. An electrospinning unit generally consists of a syringe and a needle, a grounded collector, and a high-voltage supply, as shown in Fig. 7a, b [117]. During the electrospinning process, polymer solutions are loaded in the syringe and move into the needle to form a droplet. When a high voltage is applied between the needle and the collector, the electrostatic force at the surface of droplet would drive it to elongate to form a fiber. Finally, the solid polymer fibers would deposit onto the collector.

The schemes of a single axial and b coaxial electrospinning [111, 112]. c Inorganic fibers [113]. d Inorganic particles encapsulated carbon fibers [114]. e The modification of carbon fibers [115]. v Carbon fiber membrane with nanoparticles [38]. g Highly flexible carbon fiber membrane [116]

The polymer solutions and needle are the key points for the success of fiber fabrication. Polymer solution should reach the minimum viscosity for the formation of homogeneous fiber structure. The solvent of polymer should have a lower evaporation rate, which allows the polymer solidification after leaving the needle. The needle should be designed with coaxial structure to achieve hollow or core-shell fiber structure (Fig. 7b). For the coaxial electrospinning, the core and shell solutions should be adjusted to be immiscible or non-precipitable. Besides, during the electrospinning process, solution flow rates, voltage, temperature, distance from needle to the collector, and diameter of the needle have a huge influence on the fiber structure.

The obtained electrospun membrane needs further treatment to be a binder-free electrode. Carbon, ceramic, or metal nanofibers can be synthesized from the carbonization of electrospun fibers that contain polymer, metal salts, or metal atoms, respectively. Their composites such as metal/C and ceramic/C can be also obtained from their corresponding mixed precursors followed by a one-step or multi-step heat treatment. A wide range of electrospun materials have been investigated for LIBs including metal oxides (e.g., TiO2 , Fe2 O3 , ZnO, NiO, CuO, LiCoO3 , Li4 Ti5 O12 , and LiMn2 O4 ) [118, 119], hybrids [120] (e.g., SnOx /C, SiOx /C, Co3 O4 /C, SnOx /C, TiO2 /C) [113, 121,122,123,124,125,126,127,128,129,130], and polymers (e.g., polyvinyl alcohol (PVA), PAN and PVP, poly(vinylidene fluoride-co-hexafluoropropylene) (PVDF-HFP), and polyethylene oxide (PEO)) [131].

Conventional electrospinning generally disperses metal salts and nanoparticles inside the fibers. However, the nanoparticles can adhere to the outside of the fibers as well (Fig. 7c). Lan, Yang, and coworker prepared 3D free-standing spider-web-like membranes with high mass loading of bismuth (Bi) nanoparticle clusters followed by carbonization in nitrogen gas [132]. The 3D Bi/C membrane provides good mechanical properties and stabilizes the Bi nanoparticles up to 200 cycles.

The architecture of fibers can be optimized to accommodate large volume changes and instability of the electrode materials during cycling process. The adjustment of the fiber structure can be started from either inside or outside of the fiber. The internal fiber can be regulated by the polymer solution and post-treatment, while the external fiber structure is controlled by post-treatment. When the polymer solution contains etchable materials, a porous fiber structure can be prepared after carbonization and template etching (Fig. 7d). This porous materials is capable of accommodating higher sulfur and suppressing the polysulfides shuttle effects [114]. The polymer can individually form an active material at the expense of flexibility self-standing property. This disadvantage can be addressed by additives. Liu et al. showed the PAN fibers with an appropriate amount of CNTs can still be self-standing after sulfurization [115]. The sulfur only exists in the form of Li2 S2 and Li2 S3 rather than polysulfides in the sulfurized PAN. Therefore, it shows ultra-stable cycling performance up to 1000 cycles (Fig. 7e).

Alternatively, the post-treatment of the surface of electrospun fibers is another way to prepare the high-performance binder-free electrode (Fig. 7f) . After carbonization, the three-dimensional conductive network is formed to provide good electronic conductivity. The fiber surface also provides a large number of sites for the growth of active materials with easy access to electrolyte [38]. Another post-treatment is to coat the nanofibers with a protective surface layer. Generally, the nanoparticles spinning out with the polymer solution is inevitably exposed at the surface of the fiber. This part of the material may fall off from fibers during the cycling process, so the surface coating is equivalent to the protection of the fiber [133].

In addition to polymer solution, the needle is also of importance to the fibers design. The core-shell composite nanofiber can be prepared by a dual nozzle coaxial electrospinning setup (Fig. 7g) [116]. This needle can achieve a great core-shell fiber structure. Besides, hollow fibers can be prepared by designing the inner and outer solutions. When the hollow fiber is filled with the active material, there is sufficient space to allow the volume to expand [112].

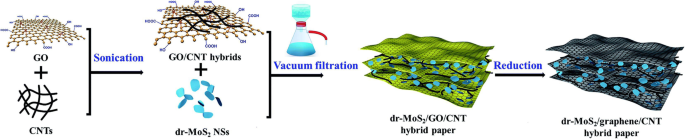

Vacuum Filtration

The vacuum filtration method is a rapid manufacturing process to assemble different kinds of nanoscale materials into the macroscopic film for various applications. This process is low-cost, rapid, and efficient, which demonstrates a promising strategy for various functional films. 2D materials can be easily assembled into flexible self-standing paper-like materials, which can be directly used as flexible binder-free electrodes in energy storage devices [134, 135]. In general, the active materials are randomly dispersed between the supporting materials. Therefore, high mechanical strength and flexibility are preserved for the papers (Fig. 8) [136, 137].

The scheme of vacuum filtration process [136]

The vacuum filtration features as the following strengths. Firstly, active materials can adhere on the conductive substrate, leading to the improvement of electron conductivity. For example, the electron conductivity of MoS2 can be largely improved; therefore, better rate performance can be obtained [138, 139]. Secondly, the large surface area is in favor of the contact between active materials and lithium ions, which facilitates the transportation of Li-ion. When the active material is added into the 2D material, the interlayer spacing becomes large; thus, the electrolyte can be immersed. The lithium ions are more accessible to the material; thereby, the interface impedance of material is reduced [140]. Thirdly, the effective material utilization is also facilitated by hindering the aggregation of 2D materials [141,142,143]. Lastly, the material agglomerations and electrode instabilities result from the huge volume change of active materials during Li insertion/extraction [144, 145]. Supporting sheets can absorb stress induced by volume expansion, similar to the role of elastic buffer [146, 147].

Different types of nanostructures can be assembled into 2D materials. For example, the nanoparticles, nanotubes, nanosheets, nanorods, etc. can fabricate into the graphene sheets [148]. When CNTs as additive are assembled into the nanosheets, the restacking of the nanosheets can be prevented, and the conductivity of ion and electron can be greatly increased [149]. The electrode chemical properties can be enhanced by coating or mixing active materials on other conductive materials and then assembling into 3D functional materials [150,151,152]. It is mainly attributed to the synergistic effects that 3D structure not only serves as a flexible scaffold for strains/stresses release and volume expansion, but also offers a three-dimensional conductive architecture with open channels for electron transfer and Li-ion diffusion. Besides, pre-protection of active materials is a way to improve material stability. The surface modified anode materials in graphene exhibit high capacities, long cycle-life, and excellent rate performance [153]. The Mn2 P2 O7 -carbon in graphene electrode delivers a capacity of 585 mA h g −1 at a current density of 1000 mA g −1 . When increasing the current density to 5000 mA g −1 , a high capacity of 400 mA h g −1 can be remained even after 2000 cycles [153].

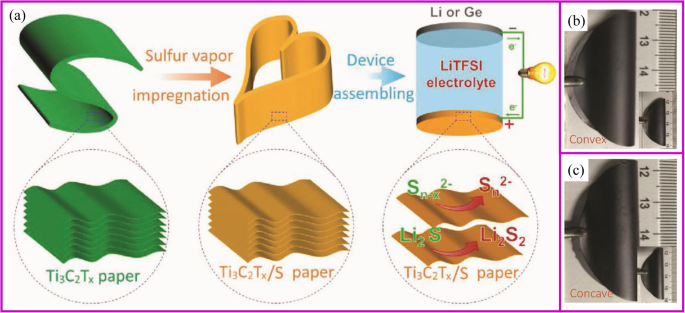

Physical Vapor Deposition

At certain temperature and airflow rate, the elemental vapor can be easily deposited onto the porous supporting materials [154,155,156]. Solid sulfur and red P nanoparticles are the typical materials, which can be deposited into porous carbon materials. The commercialization of sulfur as cathode materials is blocked by several intrinsic problems, including low electronic/ionic conductivity, large volumetric expansion, and shuttle effect of intermediate polysulfides (Li2 Sx (4 ≤ x ≤ 8)). Particularly, the shuttle effect of polysulfides results in transport of sulfur from cathode to anode and the reaction with Li metal, which leads to significant capacity loss and safety issues. So far, the design of porous structure is the basic strategy to suppress the polysulfides shuttle effect, and sulfur vapor deposition is an effective way for the fabrication of S/C composite. It is an environmentally friendly, solvent-free method in which the sulfur powder undergoes a physical deposition process with no changes of chemical properties [157]. With proper absorbent in the structure, the shuttle effect of polysulfides can also be fixed. Recently, Yang, Zhang, and coworkers reported Ti3 C2 Tx paper is a good host for sulfur deposition (Fig. 9a). This Ti3 C2 Tx paper shows no cracks after 25 convexly and concavely bending cycles (Fig. 9b, c) [158]. Yu and coworkers [159] demonstrated porous carbon fibers encapsulated with red P shows high capacity of 2030 mAh g −1 at 0.1 C rate after 100 cycles. It is worth noting that physical vapor deposition (PVD) is only one of the procedures of immobilizing S or P onto carbon materials. Therefore, the most important research direction is how to design a porous conductive matrix.

een The scheme of fabrication of robust, freestanding, and conductive Ti3 C2 Tx /S paper. Photographs of freestanding Ti3 C2 Tx /S paper when bending b convexly and c concavely, showing good mechanical flexibility similar to that of the pure Ti3 C2 Tx paper [158]

Application in Flexible Batteries

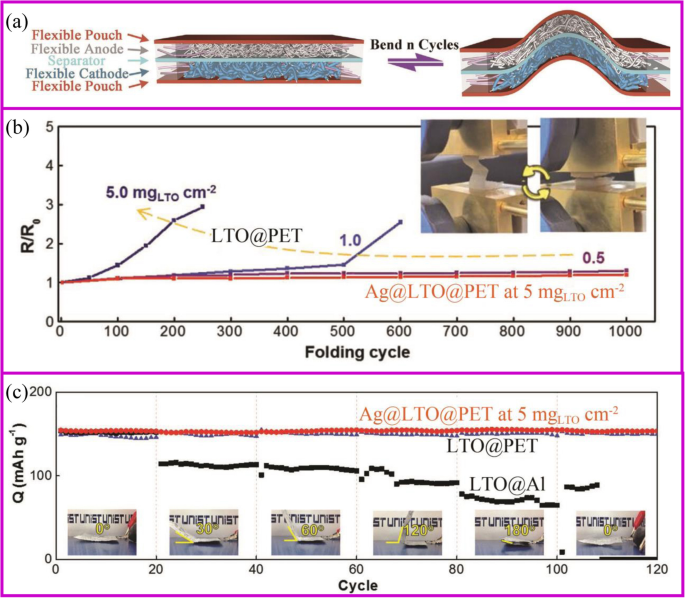

Flexible devices, such as wearable displays, sensors, sportswear, mobile communication devices, rollup displays, and so on, are one of the important directions for intelligent and smart world [160]. The development of these new devices requires the power of a flexible battery system [161,162,163]. However, current advanced pouch and 18,650 cells cannot be used on flexible devices due to the rigid material properties. Each component of the flexible battery, such as electrodes, separator, and solid electrolyte, must be flexible (Fig. 10a) [164]. The conventional electrode is generally adhered to the metal foil by a coating method to physically bond the active material and the conductive agent. During repeated bending and folding, the active material separates from the current collector, ending up with deactivation. For example, the Li4 Ti5 O12 (LTO)-based electrode folded about 100 cycles would present the detachment of LTO from Al foil. The impedance of the electrode increases from the first fold, and the higher the active material loading, the faster the impedance increases (Fig. 10b). At the same time, the pouch cell bending 30° results in serious capacity fade (Fig. 10c).

een Assembly and bending tests of flexible batteries with flexible electrodes [164]. b Electrical resistance change with folding cycles [165]. c Capacity retention of folded cells at different angles at 1 C [165]

There are many strategies to fabricate flexible electrodes. Song et al. reported that coating LTO particles and Ag nano wires onto the polyethylene terephthalate (PET) web can greatly improve the electrode flexibility and stability. The electrical resistance of Ag@LTO@PET electrode does not change during 1000 folding cycles (Fig. 10b). Pouch-type Ag@LTO@PET-based half cells showed great cycling performance with little capacity decay when the electrode was bent at any angle (Fig. 11c) [165]. The most mature method is to fix the active material on a flexible substrate. As described in the “Introduction” section, the direct growth of the active material on the conductive substrate can improve battery energy density and rate performance. Herein, we take the carbon cloth and carbon materials as the example to show the application of binder-free electrodes in flexible devices.

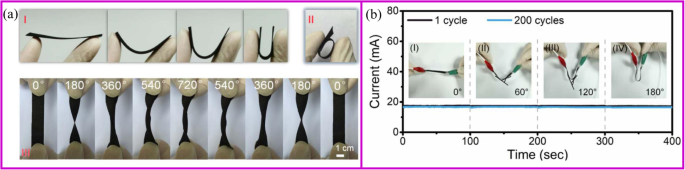

een Schematic illustration for the structural features of the flexible SnO2 nanosheets on flexible carbon cloth electrode during the folding (I), the rolling (II), and twisting (III) tests. b Current-time curves of the composite samples at various bending angles of the 1st and 200th cycles, and the inset images show the corresponding bending angles for measurement and photographs [166]

Most carbon materials cannot be used in flexible electronics. For example, a binder-free electrode based on graphite paper can only maintain 25 cycles in a bent state [167]. Comparing with other carbon materials, carbon cloth with excellent flexibility and electrical conductivity is one of the most promising materials for the flexible battery application. Even after the surface modification of inorganic materials, carbon cloth still shows excellent flexibility. As shown in Fig. 11a, there are no apparent changes of the electrode after bending, rolling, twisting, folding, and crumpling tests. After the mechanical test, the active materials on the carbon cloth can maintain structural integrity. Also, after 200 bending cycles, the current value slightly decreases from 17.3 to 16.8 mA, which demonstrates great stability (Fig. 11b) [166].

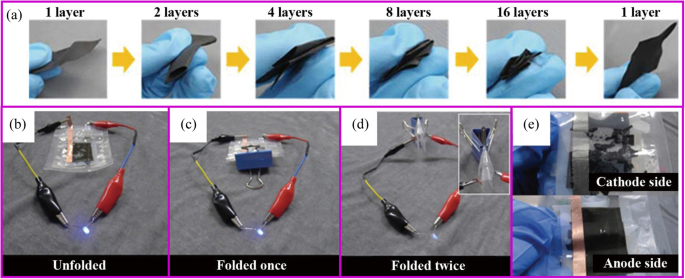

It is particularly difficult to synthesize flexible carbon materials. For example, the PAN film becomes much more brittle and fracture after carbonization, which is difficult to use in flexible batteries. The ideal carbon material, like the clothes we wear, bending and folding many times can still remain intact. The flexibility of the material can be greatly improved through reasonable design such as the addition of functional additives. Wang et al. reported that the carbonized PAN film with SiO2 filler can fully recover to its original state after repeated rolling or folding process [114]. When assembled into the pouch cell, it can withstand at different bending angles up to 180°. Yu et al. demonstrated that Zn(CH3 COO)2 assists the uniform carbonization of PAN, which relieved the stress concentration [130]. The film obtained by this method can return to the initial state after folding four times (Fig. 12a). When assembled into the pouch cell, it can light the LED at any folding angle. When the pouch cell is disassembled, the binder-free electrode remains intact while the slurry-based electrode is completely destroyed (Fig. 12b–e).

een Digital photographs of Zn(CH3 COO)2 -PAN film, which can be folded four times. LED lighting tests of a full battery when b flat, c folded once, and d folded twice; en e digital photographs of the electrode after the LED lighting test [130]

Conclusies

In conclusion, recent research progress on the preparation of binder-free electrodes for LIBs has been summarized. The fabrication methods focus on the chemical, physical, and electrical treatment, such as thermal treatment, hydrothermal treatment, CBD, ALD, CVD; vacuum filtration, electrospinning; and electrophoretic deposition, anodization, electrodeposition. Thermal treatment is the most commonly used chemical method to carbonize polymer for free-standing structure or decompose of the precursor of metallic oxide. The hydrothermal and CBD methods are very attractive due to accurate control of the size and morphology of nanomaterials. CBD and hydrothermal methods present in situ growth of active materials on the substrate through a chemical reaction. CVD is defined as the deposition of a gas carrier on a heated surface by a chemical reaction, while the ALD technique is a vapor phase chemical deposition process that is capable of producing high-quality nanoscale thin films in an atomic layer-by-layer manner. The vacuum filtration and electrospinning are the representative physical methods. The former is a physical manufacturing process to assemble different materials like nanoplatelets and nanoparticles into the macroscopic film. The latter can produce 1D nanoscale materials with fiber diameters ranged from tens of nanometers up to micrometers. The electrical method is a widely used technique to make coatings and thin films. However, it is not often used to prepare binder-free electrode. Among these methods, CVD and CBD are excellent ways to prepare silicon-based and sulfur-based materials, respectively.

The binder-free electrode shows better electrochemical performances than the traditional slurry system. The binder-free electrode can improve ionic and electronic transportation, cycling performance, and energy density of the electrodes. In addition, nanoscale materials are uniformly anchored on the supporting materials, which can effectively prevent the agglomeration of nanoparticles and mitigate the volumetric expansion during the repeated cycling process.

The conductive matrix plays a crucial role in the electrochemical properties and performances of the binder-free electrode. The ultra-flexible film has great potential to make a big breakthrough in the field of wearable and flexible devices. However, existing substrates are still unable to meet the requirements. The flexible device requires the binder-free electrode to bend and fold for numerous times with no damage and no separation from the substrate. According to current research process, ultra-flexible and ultra-stable carbon materials become the most promising candidate for next-generation flexible binder-free electrode.

Despite the difficulties, the future is expected. The uniform and large-scale growth of the active material on the conductive substrate is one of the necessary conditions for practical application. Fortunately, it is now possible to achieve. Practical applications need to consider the basic properties of the electrode in the battery, such as the initial Coulombic efficiency and voltage profiles. Therefore, the active materials for both anodes and cathodes should be carefully selected. For example, Si, Sn, or carbon materials serve as promising candidates for anode materials while the cathode materials may be selected from S matching with Li metal, or the existing Li metal oxides. In addition, flexible batteries can be achieved with all of flexible components, such as electrodes, separators, and electrolytes. Although these aspects have been studied for a long time, breakthrough is needed to facilitate the research progress.

Beschikbaarheid van gegevens en materialen

Alle gegevens zijn onbeperkt beschikbaar.

Afkortingen

- LIB:

-

Lithium-ionbatterijen

- PVDF:

-

Polyvinylideenfluoride

- ACF:

-

Active carbon fiber

- PAN:

-

Polyacrylonitril

- rGO:

-

Gereduceerd grafeenoxide

- PVP:

-

Polyvinylpyrrolidon

- LBL:

-

Layer-by-layer

- GO:

-

Grafeenoxide

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- CNT:

-

Koolstof nanobuisje

- CBD:

-

Chemisch badafzetting

- CVD:

-

Chemische dampafzetting

- SEI:

-

Vaste elektrolyt-interface

- Si NW's:

-

Silicium nanodraden

- ALD:

-

Atoomlaagafzetting

- EPD:

-

Electrophoretic deposition

- PVA:

-

Polyvinylalcohol

- PVDF-HFP:

-

Poly(vinylidene fluoride-co-hexafluoropropylene)

- PEO:

-

Polyethylene oxide

- Bi:

-

Bismuth

- PVD:

-

Physical vapor deposition

- LTO:

-

Li4 Ti5 O12

- HUISDIER:

-

Polyethyleentereftalaat

Nanomaterialen

- Toepassing van titanium in energiematerialen

- 13 soorten vuurvaste materialen en hun toepassingen

- Materialen:met glas en koolstofvezel versterkte PP voor auto's

- Synthese van door reabsorptie onderdrukte Type-II/Type-I ZnSe/CdS/ZnS Core/Shell Quantum Dots en hun toepassing voor immunosorbentassay

- Eenvoudige synthese van SiO2@C-nanodeeltjes verankerd op MWNT als hoogwaardige anodematerialen voor Li-ionbatterijen

- Synthese en elektrochemische eigenschappen van LiNi0.5Mn1.5O4-kathodematerialen met Cr3+ en F− composietdoping voor lithium-ionbatterijen

- Voorbereiding van PPy-Coated MnO2 hybride micromaterialen en hun verbeterde cyclische prestaties als anode voor lithium-ionbatterijen

- Evaluatie van grafeen/WO3 en grafeen/CeO x-structuren als elektroden voor supercondensatortoepassingen

- PCB-materialen en ontwerp voor hoogspanning

- Verschillende soorten energie en hun voorbeelden

- Weerstandslaselektroden voor uw toepassing