Defecten elimineren door betrouwbaarheid van de apparatuur

Sinds de opkomst van op kwaliteit gerichte bedrijfsinitiatieven zoals Total Quality Management (TQM) en uiteindelijk Six Sigma, hebben bedrijven zich gericht op het verminderen van hun eindproductdefecten tot het absolute minimum. De algemeen aanvaarde definitie van een Six Sigma-proces is er een die 3,4 defecte onderdelen per miljoen kansen (DPMO) produceert.

Het allerbelangrijkste item voor dit algemene kwaliteitsdoel is variatie. Veel kwaliteitsprofessionals erkennen direct dat variaties in processen en in de prestaties van apparatuur leiden tot een groot aantal defecten die de eindklant ervaart. In Six Sigma wordt een defect gedefinieerd als alles wat kan leiden tot ontevredenheid van de klant.

Voor de doeleinden van dit artikel zal de auteur zich concentreren op de correlatie tussen de betrouwbaarheid van apparatuur en dergelijke productdefecten. In dit artikel wordt ook ingegaan op enkele veelvoorkomende hoofdoorzaken van slechte apparatuurbetrouwbaarheid en wat kan worden gedaan om deze te voorkomen of te verminderen, wat leidt tot het elimineren van defecten.

Betrouwbaarheid van apparatuur en productdefecten

Auteur Ron Moore suggereert dat de procesconformiteit kan worden verbeterd door middel van de betrouwbaarheid van de apparatuur, de juiste, gekalibreerde instrumentatie, gedisciplineerde werking en hoogwaardige grondstoffen*. De betrouwbaarheid van de apparatuur zorgt ervoor dat subsystemen en componenten gedurende de gewenste periode tijdens hun ontwerplevensduur zonder storingen functioneren zoals bedoeld.

Theoretisch kunnen defecten aan apparatuur worden geïntroduceerd in elk van de zes hoofdfasen van de levenscyclus:ontwerp, aankoop, winkel, installatie/inbedrijfstelling, bediening en onderhoud. Het ligt daarom voor de hand dat als u de defecten beheert die tot apparatuurstoringen leiden, u direct de productkwaliteit kunt beïnvloeden.

Veelvoorkomende hoofdoorzaken van slechte apparatuurbetrouwbaarheid

Hoofdoorzaken zijn de onderliggende factoren die verantwoordelijk blijken te zijn voor een bepaalde gebeurtenis of klasse van gebeurtenissen, zoals slechte prestaties van de apparatuur. Het doel van het elimineren van deze hoofdoorzaken is om toekomstige herhaling van genoemde gebeurtenis(sen) te voorkomen.

Vaak worden deze verward met de menselijke ingrepen die leiden tot falen, symptomen van falen of de fysieke mechanismen waardoor falen zich manifesteert. Om toekomstige onbetrouwbaarheid echt te voorkomen, moet u eerder naar de echte bron van storingen gaan, de zogenaamde latente oorzaken.

Deze zijn systemisch van aard en hoewel ze de hoogste beloning opleveren als ze worden voorkomen of beheerd, lopen ze het grootste risico dat ze niet worden geïmplementeerd. Dit komt doordat ze over het algemeen diepgeworteld zijn in de organisatie en wijzen op het managementsysteem dat in de bedrijfscultuur is ingebakken. Enkele van de meest voorkomende latente oorzaken** die men kan noemen voor vroegtijdige uitval van apparatuur zijn:

-

Verkeerde toepassing - Dit kan te wijten zijn aan bewerkingen van apparatuur buiten de ontwerpenvelop, slechte initiële ontwerppraktijken of slechte inkooppraktijken.

-

Bedrijfspraktijken - Dit kan te wijten zijn aan ontoereikende operationele procedures, het niet naleven van procedures of een ontoereikend systeem voor follow-up.

-

Onderhoudspraktijken - Dit is te wijten aan ontoereikende onderhoudsprocedures, het niet naleven van procedures of onvoldoende frequentie van onderhoudstaken.

-

Leeftijd – Dit is te wijten aan versnelde slijtagemechanismen door omgevingsfactoren of het einde van de gebruiksduur door normale slijtage.

-

Managementsystemen - Dit is te wijten aan een gebrek aan vaardigheden of opleiding van de operator, een slechte betrokkenheid van de werknemers, een slechte herkenning van gevaren en/of eerder geïdentificeerde gevaren werden niet opgevolgd en geëlimineerd.

Elke organisatie die de voordelen van minder defecten probeert te benutten door de betrouwbaarheid van de apparatuur te verbeteren, moet ten minste over de volgende vier systemen beschikken.

RCA-programma

Root cause analysis (RCA) is een proces dat systematisch een of een combinatie van een klasse van probleemoplossende methoden gebruikt om de grondoorzaken van problemen of gebeurtenissen te identificeren.

Het beheer van dit proces is meestal een functie van betrouwbaarheidsengineering. Zoals eerder aangegeven, is het hebben van een gedisciplineerd RCA-programma essentieel, in de eerste plaats om de redenen achter de slechte betrouwbaarheid van de apparatuur te identificeren en, ten tweede, om acties te implementeren die voorkomen dat ze opnieuw gebeuren.

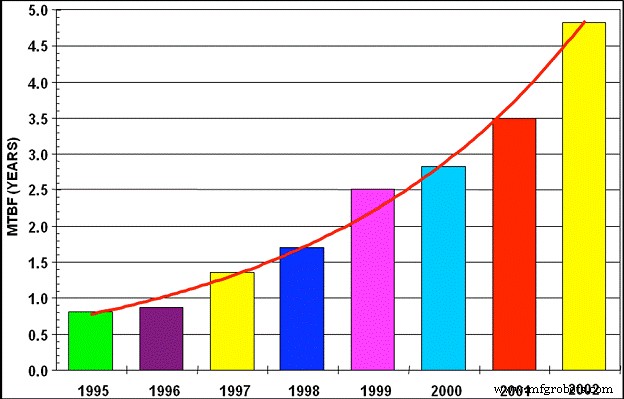

Bedrijf A, een grote chemische fabrikant, had meer dan 1.150 centrifugaalpompen in gebruik. De gemiddelde tijd tussen storingen (MTBF) voor de pompen in 1995 werd gemeten op ongeveer 0,8 jaar (9,6 maanden). Systematische RCA als bedrijfsproces begon pas in 1998 in de faciliteit.

Daarvoor voerden ze storingsanalyses uit en deden ze een hiaatanalyse tussen hun installatie- en onderhoudspraktijken en 'best in class'. Dat was de jumpstart die ze nodig hadden.

Een formeel RCA-proces kwam later. De betrouwbaarheidsafdeling heeft de beslissing genomen om hun ambachten te laten trainen in een techniek waarmee voor elke storing storingscodes zouden worden toegekend.

Deze gegevens werden vervolgens vastgelegd in hun geautomatiseerde onderhoudsbeheersysteem (CMMS) en een aparte database voor het analyseren en corrigeren van fouten (FRACAS).

RCA werd uitgevoerd op wat werd vastgesteld als de meest overheersende faalwijzen (zoals aangegeven door de foutcodes). Op basis van de bevindingen werden vervolgens acties ondernomen en de resultaten getoond in figuur 1 werden bereikt.

Figuur 1:Pomp MTBF voor jaren 1995 tot 2002

In de loop van acht jaar steeg de MTBF voor deze pompen met een fenomenale 500 procent. Alleen al de vermindering van pompstoringen zorgde aan het einde van de dataset voor een verlaging van de directe onderhoudskosten van ongeveer $ 5,5 miljoen per jaar. Er waren veel andere betrouwbaarheidsinitiatieven dan pompen tijdens de laatste vijf jaar van de gegevensperiode, maar pompen waren de eerste en de grootste.

Het gecombineerde effect van alle betrouwbaarheidsinitiatieven (waarvan naar schatting 35 tot 40 procent pompen verantwoordelijk waren) was een opwaardering van de fabriek met 15 procent voor in wezen kleine kapitaaluitgaven en een toename van de algehele effectiviteit van apparatuur (OEE) van ongeveer 4 procent (van 94 procent naar 98,2 procent).

De fabriek was in staat om bottlenecks op te heffen en met een hogere snelheid te werken vanwege de verhoogde processtabiliteit. Meer dan drie pompstoringen per dag, zelfs als er reserveonderdelen waren, is veel instabiliteit. Tel daarbij een paar instrumentstoringen per dag en ten minste één vatstoring per week op, en men wist nooit wat de echte limieten van een fabriek waren, omdat men nooit zou kunnen 'uitlijnen' en rennen.

De impact van de lagere kosten en de hogere verkoop van alle verbeteringen zorgde ervoor dat de winstgevendheid van de fabriek ging van $ 12 miljoen per jaar in een uitverkochte markt tot $ 43 miljoen per jaar bij slechts 60 procent van de capaciteit tot $ 72 miljoen per jaar toen het uitverkocht was. volgend jaar.

Onsite betrouwbaarheidsdeskundigen

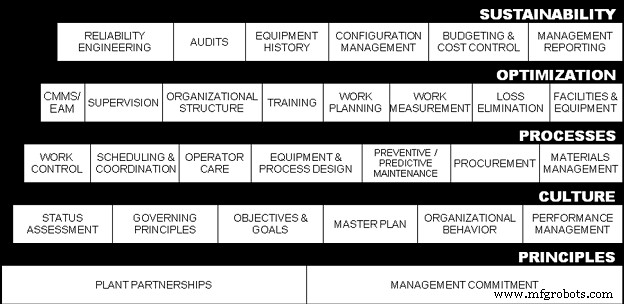

Life Cycle Engineering is de pionier van Reliability Excellence (Rx), wat wordt gedefinieerd als "een bedrijfsfilosofie, gedreven door culturele verandering die zich richt op de betrouwbaarheid van apparatuur en procesbeheersing als de basis van moderne productieactiviteiten."

In de ervaring van het bedrijf is vastgesteld dat uitmuntendheid wordt bereikt door de voltooiing van vijf afzonderlijke niveaus die worden aangeduid als het uitmuntendheidsmodel dat wordt weergegeven in figuur 2. De duurzaamheidsstap bovenop het model omvat betrouwbaarheidsengineering als een van de belangrijkste componenten.

Of u nu een betrouwbaarheidsingenieur ter plaatse heeft of niet, er zijn enkele belangrijke activiteiten binnen die rol die moeten plaatsvinden om ervoor te zorgen dat de gewenste resultaten behouden blijven - de gewenste resultaten zijn in dit geval een grotere betrouwbaarheid van de apparatuur, wat leidt tot minder defecten.

Figuur 2:Reliability Excellence Model

Uw on-site betrouwbaarheidsbeoefenaars hebben de taak om apparatuur en processen te bewaken om kansen voor continue verbetering te identificeren. Als risicomanagers voor uw bedrijf moeten zij proactief bepalen wat de beste manier is om met risico om te gaan door het gebruik van de juiste preventieve/voorspellende onderhoudstechnieken en risicoplannen.

Betrouwbaarheidsgericht onderhoud of een variatie daarop wordt aanbevolen voor ten minste de meest kritieke apparatuur die u ter plaatse heeft.

Voor de balans van de fabriek kunnen verschillende andere optimalisatiestrategieën worden gebruikt die de beste waar voor hun geld bieden. Het wordt echter aangeraden om op de hoogte te zijn van de beperkingen van dergelijke strategieën om bewust alle risico's te accepteren die aan het gebruik ervan zijn verbonden.

Bedrijfsprocessen die betrouwbaarheid en productkwaliteit ondersteunen

De basis van elk initiatief voor betrouwbaarheid en kwaliteit moeten stabiele processen zijn. Het moet fundamenteel duidelijk zijn dat geen enkel Total Productive Maintenance (TPM), lean manufacturing of Six Sigma-initiatief zijn volledige potentieel zal bereiken zonder de processen om verbeteringen door te voeren.

Neem bijvoorbeeld het geval van een 50 jaar oude aluminiumsmelter, die de gigantische taak op zich nam om hun werk- en uitrustingsprocessen opnieuw te ontwerpen.

In 2002, net voor hun gerichte inspanningen op het gebied van Reliability Excellence, had de fabriek totale onderhoudskosten van meer dan $ 35 miljoen. Het had ook een verhouding van meer dan $ 137 aan onderhoudskosten voor elke metrische ton geproduceerd aluminium (50 procent hoger dan het wereldwijde gemiddelde op dat moment).

Het bedrijf begon met het standaardiseren van werkprocessen, het ontwikkelen van apparatuurgeschiedenis en het gebruik van lean manufacturing-tools voor het oplossen van problemen. Onderhoud in samenwerking met operations, besloten om de TPM-metrische OEE te gebruiken om hun voortgang te meten.

Piekprestaties voor specifieke plantfuncties werden bepaald, inclusief uitvalpercentage. In 2004 werd, na de implementatie van nieuwe op betrouwbaarheid gebaseerde processen, $ 2,4 miljoen aan verbeteringen rechtstreeks toegeschreven aan dergelijke OEE-winsten.

Resultaten volgen

Het oude gezegde dat wordt toegeschreven aan kwaliteitsprofessional Joseph Juran stelt:"Als je het niet meet, beheers je het niet." Dat klopt vandaag nog steeds. Om ervoor te zorgen dat u op de goede weg bent en de gewenste resultaten zonder defecten behaalt, moet u over de juiste statistieken beschikken. De eerste voor de hand liggende maatstaf om te overwegen is OEE.

Deze maatstaf geeft aan hoe effectief de bedrijfsmiddelen van de organisatie worden gebruikt om bedrijfsdoelen te bereiken. Het integreert drie andere maatregelen:beschikbaarheid van apparatuur, prestatiesnelheid en productkwaliteit.

Het fascinerende aan het gebruik van OEE als maatstaf is dat uit deze discussie is gebleken dat door de betrouwbaarheid van de apparatuur te verbeteren, de beschikbaarheidsmaatstaf en de kwaliteitsmaatstaf ook kunnen verbeteren.

Er zal dan een dubbel effect zijn op OEE vanwege een verbeterde betrouwbaarheid. Een andere statistiek die nuttig zou kunnen zijn om te volgen, is de MTBF en het uitvalpercentage voor specifieke apparaten die voor verbetering vatbaar zijn. Zo kan de directe correlatie tussen de twee maatregelen worden onderzocht en verder geanalyseerd.

Betrouwbaarheidsprofessionals leggen vaak het verband tussen de betrouwbaarheid van apparatuur en de uiteindelijke resultaten die voor de meeste organisaties van belang zijn. Het verband met productie-output en veiligheid zal je al snel aanhalen, maar kwaliteits- of procesverspilling blijft soms achterwege.

Zoals in dit artikel wordt gesuggereerd, is er een duidelijk verband tussen de betrouwbaarheid van de apparatuur en de defecten of verspilling die tijdens het productieproces ontstaan. Om de variatie in uw productieproces te beheren, moet u de variatie in de prestaties van uw apparatuur beheren door vier belangrijke stappen te nemen naar consistentie in uw product.

Ten eerste heb je een robuust, gedisciplineerd RCA- en betrouwbaarheidsprogramma nodig om de bronnen van slechte apparatuurbetrouwbaarheid te identificeren.

Ten tweede moet u ook betrouwbaarheidspersoneel hebben dat zich toelegt op het onderhouden van uw betrouwbaarheidsverbeteringen.

Ten derde moet u uw bedrijfsprocessen begrijpen en ervoor zorgen dat ze uw richting ondersteunen. Ten slotte moet u uw voortgang meten met de juiste statistieken.

Referenties

* Moore, R. De juiste hulpmiddelen voor productieverbetering selecteren , Boston, Ma, &Londen, Elsevier Butterworth-Heinemann Books, 2007.

** Mobley, R. K. Analyse van hoofdoorzaak van falen , Elsevier Butterworth-Heinemann, 1999.

Over de auteur:

Carl March heeft een schat aan ervaring op het gebied van onderhoud, betrouwbaarheidsengineering, systeemmodellering en ontwerp. Carl heeft een bachelordiploma in werktuigbouwkunde en een graduaat in automotive systems engineering. Als expert op het gebied van betrouwbaarheidsonderwerpen bij Life Cycle Engineering, ligt zijn passie en focus bij de overdracht van kennis op het gebied van RCM, TPM, analyse van hoofdoorzaken en uitmuntende betrouwbaarheid aan klanten over de hele wereld die op zoek zijn naar onderscheid in productie. Carl heeft een aanzienlijk niveau van professionele erkenning gekregen als Certified Reliability Engineer (CRE) door de American Society for Quality en als Certified Maintenance and Reliability Professional (CMRP) door de Society of Maintenance and Reliability Professionals. U kunt Carl bereiken via cmarch@LCE.com. Ga voor meer informatie over LCE naar www.LCE.com of bel 843-744-7110.

Onderhoud en reparatie van apparatuur

- Een Whirlpool Reliability Revolution

- Betrouwbaarheid is het doel van Raytheons

- De rol van overspanningsbeveiliging bij de betrouwbaarheid van apparatuur

- Lijmen zorgen voor betrouwbaarheid van de bevestiging

- Flexibele productie en betrouwbaarheid kunnen naast elkaar bestaan

- Nieuw boek is Primer on Overall Equipment Effectiveness

- ISMI biedt software voor het bijhouden van de prestaties van apparatuurbetrouwbaarheid

- 5 sleutels om de betrouwbaarheid van apparatuur te behouden

- De impact van automatisering op de betrouwbaarheid van apparatuur

- 6 waardevolle tips om de betrouwbaarheid van uw apparatuur te verbeteren

- Hoe Reliability Centered Maintenance (RCM) te implementeren