Sensoren en systemen voor CBM

Condition-based maintenance (CBM) belooft de onderhoudsvereisten voor machines te voorspellen op basis van procesprestatiemetingen. Een CBM-systeem kan de onderhoudswerkzaamheden aan apparatuur minimaliseren zonder de beschikbaarheid of betrouwbaarheid van het systeem aan te tasten. CBM biedt een efficiënte, kosteneffectieve onderhoudsmethode door gebruik te maken van detectietechnologie, signaalverwerking en softwaretechnieken.

Op conditie gebaseerd onderhoud stelt u in staat om geplande corrigerende maatregelen te nemen na detectie en identificatie van verslechtering van de machineprestaties. Het belangrijkste voordeel van een CBM-systeem is de verhoogde beschikbaarheid (uptime) van fabrieksmachines en -apparatuur. Andere voordelen zijn lagere onderhoudskosten door het verminderen van preventieve en correctieve onderhoudsuren en het voorkomen van secundaire schade door potentiële machinestoringen te detecteren.

Historisch gezien werd, vanwege de kosten, conditioneel onderhoud toegepast op grote roterende machines zoals motoren, pompen, generatoren, compressoren en soortgelijke machines. Sensoren zijn de eerste schakel in een succesvol geïmplementeerd condition-based onderhoudssysteem.

Detectietechnieken voor CBM

Traditionele sensoren die worden gebruikt in grootschalige toepassingen van CBM kunnen de volgende soorten apparaten omvatten:

Trillingssensoren (versnellingsmeters) meten de beweging van de machine en identificeren mechanische fouten die zich ontwikkelen, zoals verkeerde uitlijning in aangedreven apparatuur of defecte motorsteunen.

Fluxspoel- en stroommetingen bewaken de elektrische condities. Verhoogde stroomniveaus kunnen wijzen op lagerslijtage in een transportsysteem of een kleverige (gummy) riem.

Temperatuuropnemers, zoals thermistoren, weerstandstemperatuurdetectoren (RTD's) en thermokoppels, bewaken de omgevingstemperatuur en de temperatuur van het motoroppervlak. Ze kunnen oververhitting van de motor bepalen en hoge frametemperaturen aangeven die worden veroorzaakt door overmatige slijtage van de lagers.

Warmtebeeldcamera's - draagbare, contactloze eenheden - zijn apparaten die worden gebruikt om de temperatuur en het infraroodbeeld van productieapparatuur te scannen en op te slaan. Deze gegevens zijn nuttig voor het vergelijken van abnormale en normale operaties. Hitte kan een vroege indicator zijn van machineschade of storing.

Ultrasone transducers detecteren lekken en inspecteren mechanische en elektrische componenten.

Uitbreiding van toepassingen van CBM

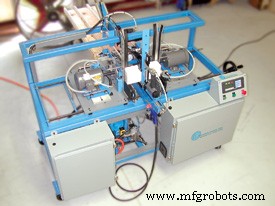

Met de lagere kosten van sensoren en toegenomen ingebedde verwerkingskracht die tegenwoordig beschikbaar zijn, zijn meer toepassingen voor CBM nu haalbaar en kosteneffectief. Veel elektrische apparaten bevatten nu sensoren die prestatiegegevens kunnen leveren, samen met hun basisbesturingsfuncties. Gebruikers van servo's en andere aandrijfsystemen kunnen bijvoorbeeld voorspellende onderhoudsalgoritmen implementeren die het uitgangskoppel van de motor bewaken door de stroomuitgang van de omvormer te meten (zie foto 1).

Foto 1. Lamellenproductiemachine met een servoaandrijfsysteem.

(Foto met dank aan G &L Technologies)

Zodra het vereiste koppel op elk punt van een "normale" machinecyclus bekend is, is het vrij eenvoudig om dit koppelprofiel te bewaken en onderhoudspersoneel te waarschuwen voor eventuele afwijkingen. Verhoogde koppeloutput kan duiden op een lager dat begint te falen of andere dreigende mechanische problemen. Met deze kennis kunt u de mechanische apparatuur repareren tijdens de volgende geplande onderhoudsperiode, in plaats van reparaties uit te voeren na een onverwachte storing. Minder geavanceerde soorten bewegingsbesturing (d.w.z. stappensystemen) die geen koppeldetectievermogen hebben, kunnen dit soort informatie niet leveren. Op de lange termijn kan het efficiënter zijn om een meer capabele schijf te installeren, uitsluitend op basis van zijn vermogen om te helpen bij voorspellend onderhoud.

Sensoren die worden gebruikt om machine- of procesomstandigheden te bewaken, kunnen gegevens rapporteren, maar uiteindelijk is het het systeem waaraan ze zijn gekoppeld, dat de intelligentie levert om de gegevens te interpreteren en actie te ondernemen.

Een voorbeeld van condition-based onderhoud met behulp van een logisch platform is een pH-meetmanagementsysteem. Een applicatie is een geïntegreerd automatisch reinigend, automatisch kalibrerend, autodiagnostisch systeem voor pH-sensoren die in een live proces zijn geïnstalleerd. Een programmeerbare logische controller (PLC) test, reinigt en kalibreert automatisch pH-sondes in toepassingen waar de sondes worden blootgesteld aan schurende of bijtende omstandigheden. Om drift en efficiëntie te meten, trekt de PLC de pH-sonde terug uit het proces, injecteert bekende pH-buffers en leest de inputs van 4-20 milliampère (mA). De PLC is in staat om drift (bias/shift) en verminderde efficiëntie (slope) in de loop van de tijd te compenseren om een nauwkeurige pH-meting te loggen en te rapporteren. Op basis van de prestatieverslechtering kan het systeem ook voorspellen wanneer de sonde volledig moet worden vervangen.

Het CBM-systeem met open connectiviteit

Gedistribueerde monitoringsystemen zijn tegenwoordig geëvolueerd naar architecturen die zijn gebaseerd op open standaarden voor zowel hardware als software. Op PLC en pc gebaseerde platforms die communiceren met gedistribueerde input/output (I/O)-apparaten en sensoren via een verscheidenheid aan geaccepteerde veldbusnetwerken hebben hun weg gevonden naar CBM-toepassingen.

OPC, of OLE (Object Linking and Embedding) voor Process Control, is een industriestandaard die is ontwikkeld door een aantal toonaangevende hardware- en softwareleveranciers in samenwerking met Microsoft. Met behulp van open connectiviteitstechnologie kunnen live gegevens van industriële apparaten worden gecommuniceerd naar upstream-systemen of een webpagina zonder dat programmering vereist is. Gegevens zijn dan beschikbaar om te bekijken, af te drukken of te archiveren op elke computer, of overal waar internet of bedrijfsintranet toegankelijk is. OPC-technologie maakt het eenvoudig en goedkoop verzamelen en weergeven van gegevens mogelijk, omdat het door zoveel verschillende apparaten wordt ondersteund. Als bijkomend voordeel kan OPC-software een meer uniforme benadering bieden voor gegevensweergave en logboekregistratie voor fabrieken die meerdere PLC-merken gebruiken (zie afbeelding 1).

Afbeelding 1. OPC-gebaseerde gegevensverzameling van een besturingssysteem levert nuttige gegevens voor onderhoudsbeslissingen.

OPC-software biedt veel handige functies die zijn ontworpen om bewaakte gegevens toegankelijker en nuttiger te maken. Met dynamische kleuren kunnen gebruikers bijvoorbeeld in één oogopslag de status van hun procesbewerkingen bepalen. Gebruik deze als een systeem voor vroegtijdige waarschuwing om personeel te waarschuwen voor afwijkingen in operaties. Wiskundige functies kunnen berekeningen uitvoeren op de onbewerkte gegevens voordat deze worden weergegeven of verder worden verwerkt. Er zijn nu veel kant-en-klare OPC-gebaseerde CBM-programma's beschikbaar om onderhoudsinspanningen te beheren.

Conclusie

Wanneer correct geïmplementeerd, zal een op conditie gebaseerd onderhoudssysteem helpen de onderhoudskosten te verlagen, de beschikbaarheid en betrouwbaarheid van de machine te verhogen, de veiligheid te verbeteren, de productkwaliteit te verbeteren en, in veel gevallen, de levensduur van de apparatuur te verlengen. Carl Hamilton is technisch specialist voor AutomationDirect, een directe verkoper van automatiserings- en industriële besturingsproducten. Bel voor meer informatie 800-633-0405 of bezoek www.automationdirect.com. Lees meer over automatisering. Een verklarende woordenlijst met veelvoorkomende termen voor automatisering is beschikbaar door een e-mail te sturen naar Paul V. Arnold, de redacteur van Reliable Plant, via parnold@noria.com.

Onderhoud en reparatie van apparatuur

- Kontron en SYSGO:SAFe-VX computerplatform voor veiligheidskritieke systemen

- Gezamenlijk beloningssysteem stimuleert resultaten en teamwork

- Een rijles voor bediening en onderhoud

- De strategie en oplossingen van het leger voor op conditie gebaseerd onderhoud

- Deming, Drucker en een pleidooi voor planning en planning

- 5 regels voor samenwerking en onderhoud

- Hoorbare, visuele en tactiele inspecties voor preventief onderhoudspersoneel

- Miller benoemd tot VP van onderhoud en productie voor Toyota heftruckdivisie

- Reikwijdte voor onderhoudsplanners en anderen

- CBM en RCM helpen om veiligheid en uptime bij YICT te maximaliseren

- 3 sleutels voor verhuur en onderhoud van industriële apparatuur