Hoe u uw preventief onderhoudsschema controleert en de tijd van uw team optimaal benut

Ryan Robinson had grote plannen om zijn onderhoudsprogramma voor apparatuur te verbeteren. Hij wilde zijn preventief onderhoudsschema optimaliseren, zodat hij het aantal storingen kon verminderen en de arbeidskosten kon verlagen.

Er zat hem maar één ding in de weg:Binders. Honderden bindmiddelen.

"Er waren gewoon stapels en stapels records van 70 jaar onderhoud", zegt Ryan, de winkelmanager bij een in Oregon gevestigde groothandel in bomen.

"Het is vrijwel onmogelijk om trends in het gebruik van apparatuur te vinden en de juiste schema's te maken... we verloren tijd en productiviteit."

Ontdek hoe Ryan de bindmiddelen overwon en zijn onderhoudsschema optimaliseerde

De strijd van Ryan is een veel voorkomende. Uw onderhoudsprogramma voor apparatuur is maar zo sterk als uw planning. Plan preventief onderhoud (PM) te dicht bij elkaar en u loopt uw budget leeg terwijl uw team onnodig werk doet. Plan PM's te ver uit elkaar en storingen nemen toe terwijl de productie daalt.

Het vinden van die goede plek tussen de twee uitersten is niet eenvoudig. Het is moeilijk om kritisch naar je takenlijst te kijken als je team vastzit in een business-as-usual mentaliteit. Zelfs als er een wens is om je schema aan te passen, is het moeilijk om te weten welke informatie je daarbij zal helpen.

Dit artikel gaat helemaal over het oplossen van dat probleem. Het geeft je de tools om je onderhoudsschema te controleren en erachter te komen of je het juiste werk op het juiste moment en op de juiste manier doet.

Maar eerst, wat is een onderhoudsprogramma voor apparatuur?

In de kern is een onderhoudsprogramma voor apparatuur elk proces dat helpt om de apparatuur van een organisatie in goede, veilige en werkende staat te houden.

Hoewel dat een nette definitie is, weet je dat het niet zo eenvoudig is. Je hebt een budget om je aan te houden en doelen om te halen. Er is een productieteam om mee samen te werken en slechts een beperkt aantal uren in een dag. Kortom, het beste onderhoudsprogramma voor apparatuur wijst uw beperkte middelen toe aan het juiste werk op het juiste moment en zorgt ervoor dat het werk zo efficiënt mogelijk wordt uitgevoerd. Als het goed is gedaan, kunt u uw uiteindelijke doel bereiken om activa zo lang mogelijk in bedrijf te houden en tegelijkertijd zo min mogelijk afval te produceren. Dat begint allemaal met uw preventief onderhoudsschema.

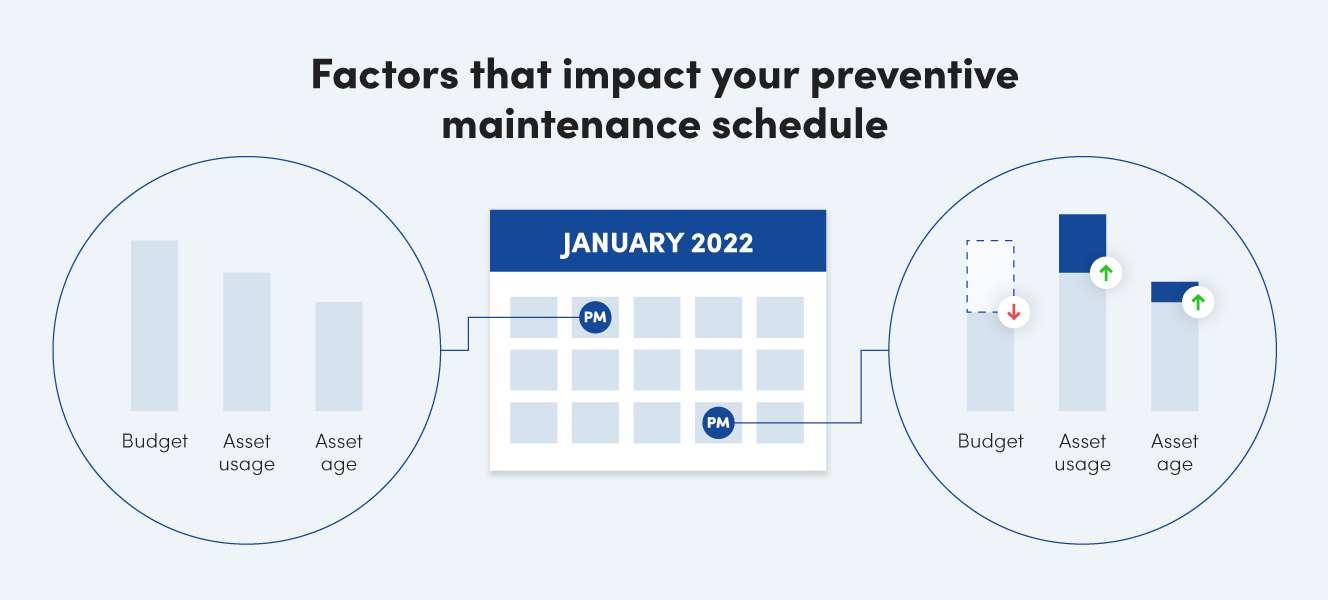

Een onderhoudsprogramma voor apparatuur van wereldklasse is niet gebaseerd op een vast-en-vergeet-het-PM-schema. Binnen uw organisatie veranderen er altijd dingen. Activa worden ouder. Afhankelijk van het seizoen kan de uitrusting anders werken. Uw budget kan worden verlaagd of (vingers gekruist) worden verhoogd. En terwijl dit allemaal gebeurt, verzamelt u gegevens over de invloed van uw onderhoudsplan op de prestaties.

Als alles om u heen verandert, zou uw preventief onderhoudsschema dat ook moeten doen. Het regelmatig controleren van uw PM-schema is een essentieel onderdeel van dit proces. Het verwijdert inefficiënties en helpt u zich aan te passen aan veranderende omstandigheden. Het helpt u afval op te sporen en uit uw onderhoudsprogramma voor apparatuur te verwijderen.

Wat is een preventieve onderhoudsaudit?

Een audit van uw preventief onderhoudsschema wordt gebruikt om te bepalen of u de juiste onderhoudsactiviteiten, op het juiste moment en op de juiste manier uitvoert. Dit is wat dat voor u en uw team betekent:

- De juiste onderhoudsactiviteiten:heeft het werk dat uw team doet een positieve invloed op de beschikbaarheid en prestaties van apparatuur, evenals op de gezondheid en veiligheid van de faciliteit?

- Op het juiste moment:voert u onderhoudswerkzaamheden uit met de juiste frequenties om storingen op te vangen en te voorkomen, terwijl u onnodige taken en kosten vermijdt?

- Op de juiste manier:zijn uw werkorders zo gepland, gepland en voltooid dat het risico op korte en lange termijn voor het activum wordt verminderd en elk besteed uur en elke dollar wordt gemaximaliseerd?

Een preventieve onderhoudsaudit helpt u bij het beantwoorden van deze vragen. Het stelt u ook in staat om de nodige aanpassingen aan uw onderhoudsschema aan te brengen, zodat u een onderhoudsprogramma voor apparatuur van wereldklasse kunt samenstellen.

Welke preventieve onderhoudstaken moet u controleren?

Het gemiddelde onderhoudsprogramma voor apparatuur omvat elk jaar meer dan 2.200 werkorders voor preventief onderhoud. Elk van hen controleren is waarschijnlijk niet realistisch.

Dus hoe geef je prioriteit aan de PM's om te evalueren en aan te passen? Het begint allemaal met het onderdeel waarmee de PM wordt geassocieerd en hoe belangrijk het onderdeel is voor het succes van uw bedrijf, zegt Jason Afara, Senior Solutions Engineer bij Fiix.

"Ik zou beginnen met te kijken naar PM's die u doet op kritieke activa die van invloed zijn op het aantal items dat in uw proces wordt gemaakt, of kritieke activa die van invloed zijn op de veiligheid van een product", zegt Jason.

Jason haalt als voorbeeld een röntgenapparaat of een metaaldetector aan. Deze componenten hebben invloed op het aantal geproduceerde eenheden, de kwaliteit van die eenheden en de veiligheid van die eenheden. Inspecties van deze componenten worden ook regelmatig uitgevoerd, waardoor er de meeste ruimte voor verbetering is.

Als u preventief onderhoudswerk wilt uitvoeren om onmiddellijk te controleren, stelt Jason voor om te kijken naar activa die consequent kapot gaan of niet goed werken. Deze elementen hebben de grootste impact op uw bedrijfsvoering, dus als u ze aanpakt, kunt u snel winnen.

Ten slotte wijst Jason erop dat sommige PM's jaarlijks of maandelijks moeten worden gecontroleerd op basis van nalevingsvoorschriften.

Hoe u uw preventieve onderhoudstaken kunt controleren

Hieronder staan elementen van een preventieve onderhoudstaak waarmee u rekening moet houden bij het uitvoeren van uw audit en enkele factoren die u kunnen helpen elk onderdeel van uw PM te optimaliseren.

Frequentie

Begin met te beoordelen hoe vaak de taak wordt uitgevoerd en wat de taak in uw planning activeert. Het aanpassen van de frequentie van uw PM's is een van de gemakkelijkste manieren om de impact van uw tijd en geld te vergroten. Er is één hoofdvraag die in dit stadium moet worden beantwoord:moet de taak met een hogere, lagere of dezelfde frequentie worden uitgevoerd?

Een manier om het antwoord te bepalen, is door naar het resultaat van elke inspectie te kijken.

- Als de taak leidt tot regelmatig correctief onderhoud, werkt het en moet het met dezelfde frequentie worden uitgevoerd.

- Als het apparaat veel storingen ondervindt tussen inspecties, probeer dan de onderhoudsintervallen te verkorten. U kunt de trigger voor onderhoud ook wijzigen door deze te wijzigen van een op tijd gebaseerde trigger in een op gebruik of prestatie gebaseerde trigger.

- Als inspecties geen problemen met het onderdeel opleveren, probeer dan de intervalperioden tussen PM's te verlengen om onnodige controles te verminderen.

Kritiek van apparatuur

Kritiek van apparatuur is cruciaal voor het prioriteren van taken in uw onderhoudsprogramma voor apparatuur. Het helpt je te begrijpen:

- Welke reparaties en corrigerende maatregelen u eerst moet doen, vooral wanneer het drukke seizoen toeslaat

- Welke achterstanden moet je bovenaan je takenlijst zetten

- Als u meer technici op een baan zou moeten zetten om uitvaltijd of veiligheidsrisico's te verminderen

Controleer uw preventief onderhoudsschema en zorg ervoor dat uw kritieke apparatuur de juiste hoeveelheid tijd in uw agenda krijgt. Als storingen of gemiste PM's kritieke bedrijfsmiddelen teisteren, helpt deze audit u om middelen van minder kritieke delen van uw faciliteit naar die machines te verplaatsen, zodat u ze op hun best kunt laten werken.

Dit sjabloon helpt je de kritiek van je uitrusting te beoordelen

Specialisatie

Onderzoek elk van uw preventieve onderhoudstaken op het specialisatieniveau dat nodig is om het werk te voltooien. De drie belangrijkste vragen die voor elke taak moeten worden beantwoord, zijn:

- Vereist het werk een gespecialiseerde vaardigheid om te voltooien?

- Hoeveel mensen in uw team hebben deze vaardigheid?

- Vereist het inschakelen van een gespecialiseerde aannemer om de taak te voltooien?

Hoe meer specialisatie nodig is voor een taak, hoe minder ruimte je ervoor hebt in je planning, omdat je het moet afstemmen op de beschikbaarheid van een specialist. Een manier om efficiëntie in uw onderhoudsschema te creëren, is door alle gespecialiseerde taken (of alle gespecialiseerde taken in één faciliteit of gebied van uw faciliteit) te groeperen in één tijdsbestek, zodat het werk kan worden gedaan met minder kosten of reistijd.

Back-upapparatuur

Houd er bij het controleren van uw preventieve onderhoudswerkzaamheden rekening mee hoeveel van hetzelfde type apparatuur er in uw instelling aanwezig is. Als er een back-upmiddel beschikbaar is, is dat apparaat een goede kandidaat voor experimenten met een laag risico. U kunt nieuwe, efficiëntieverhogende strategieën op de machine uitproberen met een veiligheidsnet. Dit geeft je de mogelijkheid om:

- Verhoog de PM-intervallen om te meten of inspecties minder vaak kunnen worden uitgevoerd

- Geef machinebedieners een aantal verantwoordelijkheden voor routineonderhoud om de werklast van technici te verminderen

- Installeer sensoren of andere prestatiebewakingsapparatuur en activeer onderhoud op basis van realtime metingen

Met al deze strategieën kunt u een langetermijnplan opstellen voor het optimaliseren van gepland onderhoud aan dat activum. Zorg er wel voor dat het back-upmiddel gereed is om te worden uitgevoerd als de primaire machine uitvalt.

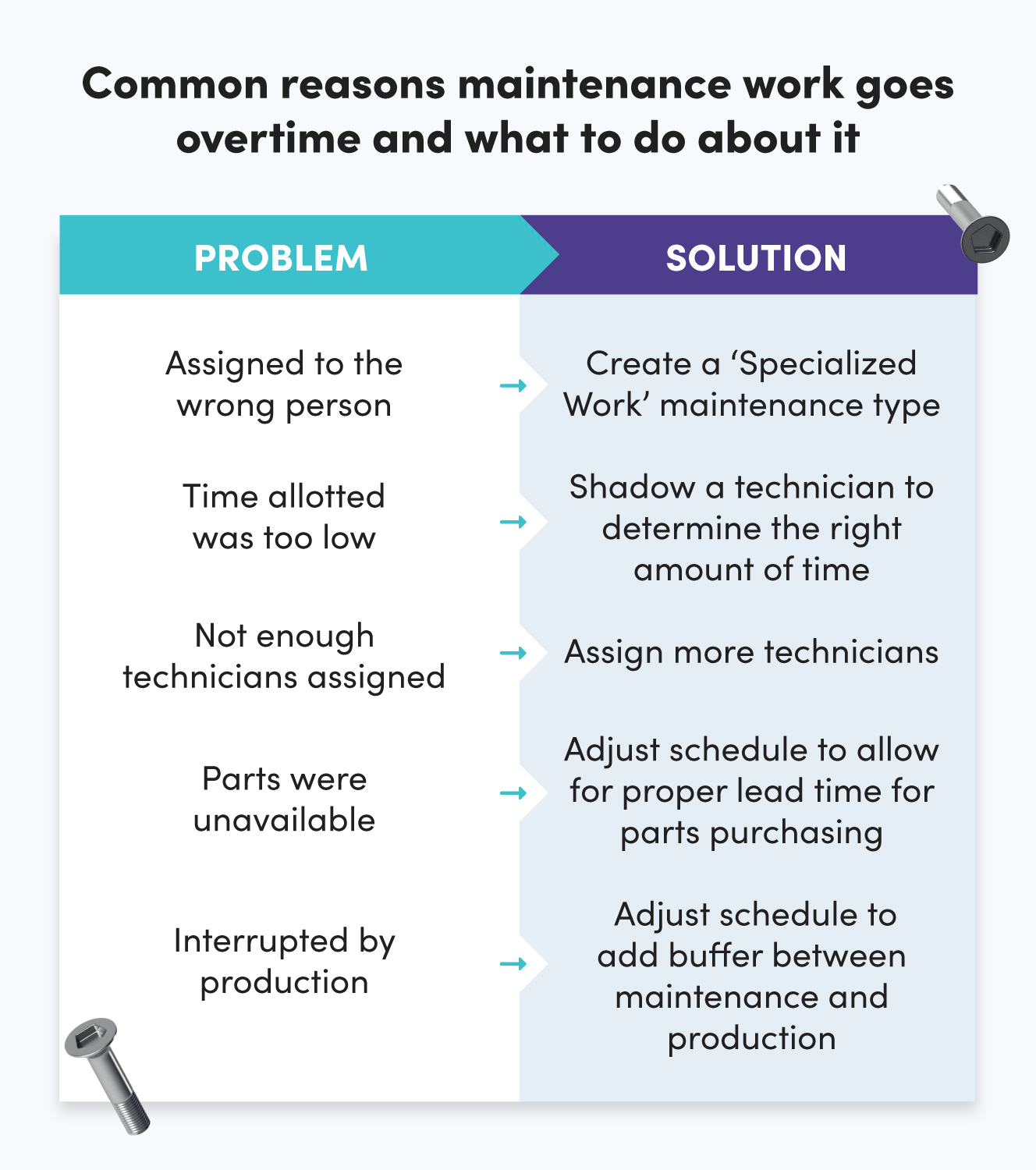

Geschatte vs. werkelijke tijd op taak

Schattingen kloppen soms niet. Maar houd PM's in de gaten die consequent langer duren dan zou moeten. Er zijn veel redenen waarom dit het geval kan zijn, maar die van invloed zijn op uw planning zijn:

- Het was toegewezen aan de verkeerde persoon

- De toegewezen tijd voor de taak was te kort om deze adequaat te kunnen voltooien

- Er zijn niet genoeg technici toegewezen aan deze werkorder

- Onderdelen en benodigdheden waren niet beschikbaar of moeilijk te vinden

- Productie heeft de werkorder onderbroken of vertraagd

Op basis van de reden kunt u uw planning aanpassen om er rekening mee te houden of er rekening mee te houden. Als de productie bijvoorbeeld routinematig een bepaalde PM onderbreekt, overweeg dan om een buffer van een half uur te geven tussen het verwachte einde van de werkorder en de verwachte start van de productie.

Een extra tip:schaduw technici bij het voltooien van frequente PM's of PM's op kritieke activa om een realistische doorlooptijd voor deze taken te krijgen. Op basis van deze tijden kun je een veel realistischer schema ontwerpen.

Bedrijfsmodus

Audit uw PM's en identificeer alle taken die veilig kunnen worden voltooid terwijl de apparatuur nog operationeel is. Als een van deze werkzaamheden momenteel is gepland voor een tijd dat de apparatuur niet operationeel is, overweeg dan om van plaats in de kalender te veranderen. Dit maakt tijd vrij om te werken aan machines die downtime nodig hebben.

Impact van falen

Sommige mislukkingen zijn kleine frustraties. Anderen zijn volslagen, migraine-inducerende storingen die uw dag binnen enkele seconden kunnen verpesten. Je kent ze wel.

Als u begrijpt welke PM's in uw onderhoudsprogramma voor apparatuur de grote storingen voorkomen, kunt u een planning maken waarin prioriteit wordt gegeven aan deze taken. Het zal u ook helpen uw planning te rechtvaardigen (en het belang ervan uit te leggen) aan degenen buiten het onderhoud.

We hebben een heel artikel gepubliceerd over het in kaart brengen van de impact van apparatuurstoringen. U kunt deze FMEA-sjabloon ook gebruiken om de impact van een storing op een activum of onderdeel te volgen.

Hier volgen enkele tips om uw preventief onderhoudsschema te optimaliseren:

- Maak foutcodes die verband houden met storingen met een grote impact. Als mislukte inspecties een van deze foutcodes tegenkomen, escaleer dan de corrigerende actie in uw planning.

- Aan de andere kant, als foutcodes met een lage impact worden gemarkeerd voor corrigerende maatregelen, overweeg dan om ze allemaal tegelijk in te plannen om uw team tijd te besparen en de arbeidskosten te maximaliseren.

- Kwantificeer niet alleen de totale storing wanneer u preventief onderhoud controleert. Houd de productiekwaliteit in de gaten of schone opstart van apparatuur na onderhoud. Als de kwaliteit achteruit gaat na onderhoud, overweeg dan om meer tijd en middelen te besteden aan pre-productieonderhoud.

Een auditsjabloon voor preventief onderhoud

Bekijk deze handige scorekaart voor preventief onderhoud voor wanneer u uw PM's controleert. Hoe hoger de score, hoe meer prioriteit een taak zou moeten hebben in het onderhoudsprogramma en schema van uw apparatuur.

Hoe vaak moet u uw preventief onderhoudsschema controleren?

De beste veranderingen worden altijd geboren uit pijn. Als u, uw team of uw organisatie worden geconfronteerd met een frustrerende situatie of een wegversperring naar succes, is dat uw kans om een wijziging aan te brengen in uw onderhoudsprogramma voor apparatuur waar mensen achter zullen staan. Dat omvat het aanbrengen van een wijziging in uw preventief onderhoudsschema om die pijn op te lossen.

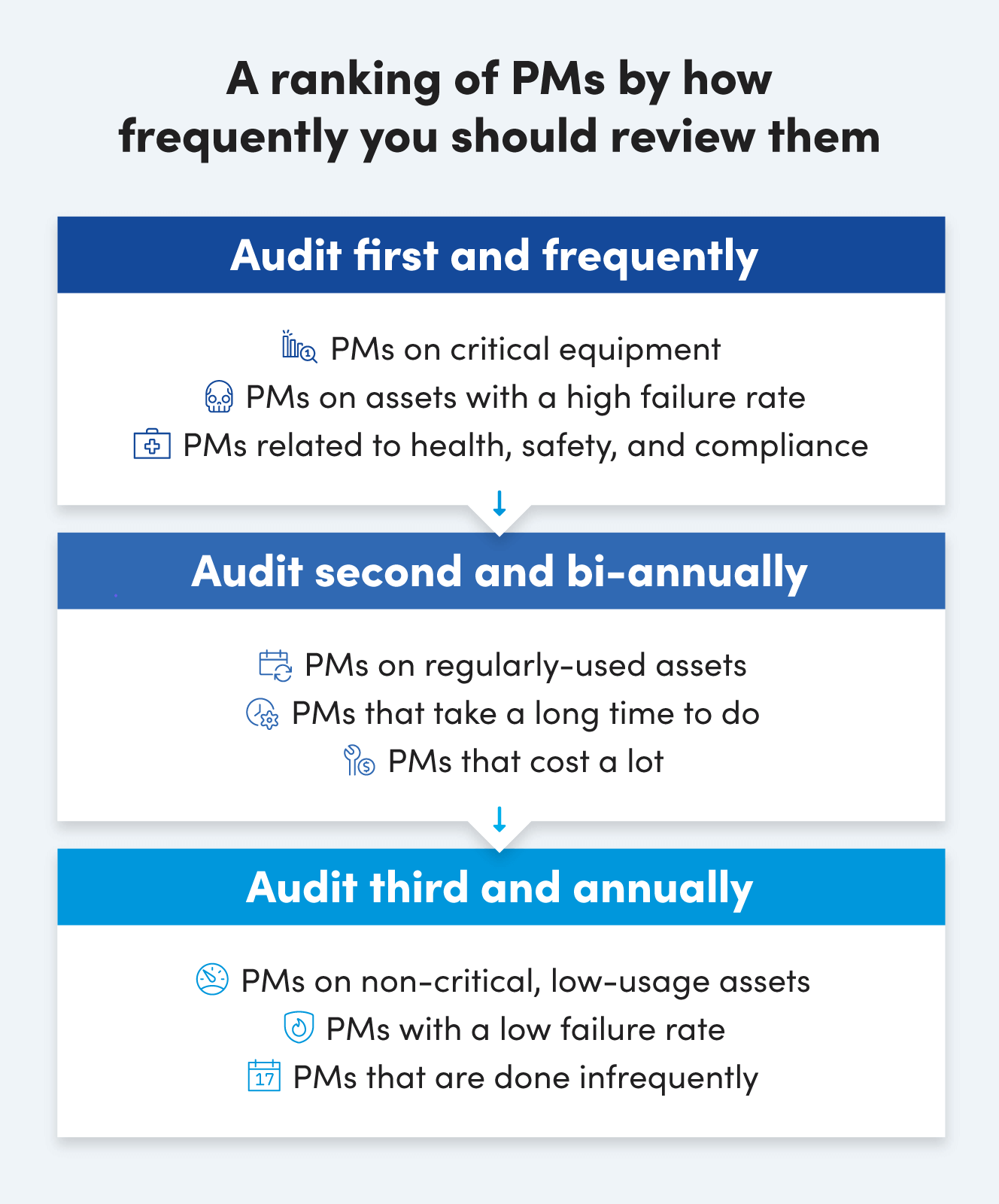

Maar obstakels zijn niet altijd duidelijk. Soms moet je ze gaan zoeken. In dat geval heeft Jason een vuistregel voor hoe vaak u een audit van uw preventieve onderhoudstaken moet uitvoeren.

"Ik raad je altijd aan om je PM-schema één keer per jaar of elke zes maanden te controleren, afhankelijk van je bandbreedte", zegt Jason.

"Er is echt geen juist antwoord op de timing, maar het is goed om een stap terug te doen en te begrijpen of het schema dat je hebt gemaakt realistisch is."

Het is ook het beste om dingen in hapklare brokken aan te pakken. In plaats van te proberen al uw preventieve onderhoudstaken in één keer te controleren, kunt u elke maand een subset van uw planning maken en deze systematisch aanpakken.

Zorgen voor een succesvolle verandering

Als je wilt dat je wisselgeld blijft hangen, moet je je team erbij halen. Praat met de technici - zowel als groep als individueel - en zorg ervoor dat ze begrijpen waarom de verandering plaatsvindt en de positieve verandering die eruit zal voortvloeien (bijvoorbeeld betere veiligheid van de werknemers, minder maar toch waardevollere taken).

Vervolgens moet u ervoor zorgen dat de door u doorgevoerde proceswijziging het gewenste resultaat heeft. Onderzoek productieschema's en werkorders na de wijziging en zoek opnieuw naar trends.

Gebruik deze 10 onderhoudsstatistieken om de impact van eventuele wijzigingen die u aanbrengt bij te houden

Een gestroomlijnd onderhoudsprogramma voor apparatuur maken, stap voor stap

Uw onderhoudsprogramma voor apparatuur is van vitaal belang voor het voortbestaan van een productiegedreven, bedrijfsmiddelenintensief bedrijf. Maar dat kan alleen zo blijven als het continu verbeterd en gestroomlijnd wordt. De beste en meest zichtbare manier om deze efficiëntie te bereiken, is door uw preventief onderhoudsschema regelmatig te controleren.

Deze audit moet elke taak beoordelen op waarde, frequentie en impact. Elke taak die faalt of laag scoort op deze beoordeling, moet zijn aanwezigheid op uw PM-schema verdedigen of een lagere prioriteit krijgen.

Uiteindelijk zal uw onderhoudsprogramma voor apparatuur zijn ideale staat bereiken:een gestroomlijnd, kosteneffectief PM-schema dat op de juiste manier gebruik maakt van de vaardigheden van het beschikbare team om de maximaal mogelijke output voor uw faciliteit te bereiken.

Onderhoud en reparatie van apparatuur

- Hoe u het meeste uit uw gegevens haalt

- Hoe het succes van uw onderhoudsteam te meten en het verhaal van de overwinningen te vertellen

- Laat risico en uw apparatuur uw onderhoudsstrategie bepalen

- Praktische tips voor het bijhouden van activa:hoe u uw zuurverdiende activagegevens optimaal kunt benutten

- Gepland preventief onderhoud (PPM) uitvoeren

- Werkopdrachten voor preventief onderhoud plannen

- Shutdown-onderhoud en hoe u het meeste kunt halen uit offline gaan

- Hoe u uw industriële productieapparatuur onderhoudt?

- Uw preventief onderhoudsschema instellen

- De do's en don'ts van het onderhoud van zwaar materieel

- Hoe helpen rapporten het onderhoud van apparatuur te verbeteren?