Productie en kenmerken van wapeningsstaven met hoge weerstand

Productie en kenmerken van wapeningsstaven met hoge sterkte

Gedurende de laatste decennia heeft de constructie van gewapend beton over het algemeen wapeningsstaven gebruikt met een vloeigrens van 415 MPa (415 N/sq mm) voor de meeste balken, liggers en kolommen, en minder vaak wapeningsstaven met een vloeigrens van 500 MPa voor kolommen die maken geen deel uit van een speciaal moment dat weerstand biedt aan frame. Momenteel vervangen echter zeer sterke wapeningsstaven eerder gebruikte wapeningsstaven met een vloeigrens van 415 MPa voor de constructie van hoge betonnen gebouwen en constructies, vooral in de gebieden met een hoog seismisch risico. Dit wordt gedaan om aardbevingskrachten te weerstaan. Een wapeningsstaaf met hoge sterkte wordt normaal gesproken gedefinieerd als die wapeningsstaaf met een YS van 500 MPa of meer. In Japan worden momenteel wapeningsstaven met een vloeigrens tot 690 MPa gebruikt in bouwelementen die zijn ontworpen om aardbevingskrachten te weerstaan.

Er is een aantal studies gedaan om het gebruik van wapeningsstaven met hogere sterktes te evalueren voor balken, liggers en kolommen die levende en dode belastingen ondersteunen. Deze studies hebben aangetoond dat er een toenemende behoefte is aan wapeningsstaven met een hogere sterkte in seismische en niet-seismische toepassingen. Het gebruik van zeer sterke wapeningsstaven in betonconstructies heeft veel potentiële voordelen. Deze omvatten kostenbesparingen, kortere bouwtijd en vermindering van congestie van versterkingen.

In de VS ontwikkelen staalproducenten momenteel wapeningsstaven met een YS-sterkte van 830 MPa en met variërende mechanische en chemische eigenschappen. De nieuwe zeer sterke wapeningsstaven worden geproduceerd met behulp van verschillende productiemethoden. Geen van de zeer sterke wapeningsstaven kan echter de benchmark mechanische eigenschappen van wapeningsstaven van 415 MPa-kwaliteit evenaren. Elk van de varianten met een hoge sterkte verschilt op verschillende manieren van het gedrag van de benchmark. Er bestaat bezorgdheid dat de minder ductiele, zeer sterke wapeningsstaven in de bochten kunnen breken en grotere buigdiameters nodig kunnen hebben.

In Japan werd een 5 jaar durend project gestart onder de codenaam ‘New RC’ project dat eindigde in 1993. Een van de taken van dit project was het vaststellen van een norm voor zeer sterke wapeningsstaven voor gebruik in gebouwen in seismische gebieden. Vergelijking van deze norm met enkele van de andere normen voor wapeningsstaven met hoge sterkte wordt gegeven in Tab 1.

| Tab 1 Vergelijking voor enkele normen voor zeer sterke wapeningsstaven | ||||

| Sl.-nr. | Land | Standaard | Opbrengststerkte in Mpa | Opmerkingen |

| 1 | Japan | Nieuw RC-project 1993 | 980 | Bevat ook 1275 MPa-kwaliteit, maar alleen voor toepassingen met dwarswapening |

| 2 | VS | ASTM 1035-14 | 830 | Hoge vloeigrens door controle van microstructuur |

| 3 | India | IS 1786 – 2008 | 650 | Microgelegeerd staal met maximale CE van 0,53 |

| 4 | Rusland | GOST 10884-94 | 1200 | Hoge rekgrens met toevoeging van silicium tot 2,3% |

| 5 | Korea | KS D3504-11 | 700 | CE-verhoging toegestaan tot 0,63 |

| 6 | Oekraïne | DSTU 3760-06 | 1000 | |

| 7 | VK | BS 6744-01 + A2:09 | 650 | Roestvrijstalen wapening |

| 8 | China | GB 1499,2 -07 | 500 | CE 0,55 maximaal |

| Opmerking:koolstofequivalent CE =C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/15 | ||||

Productie van zeer sterke wapeningsstaven

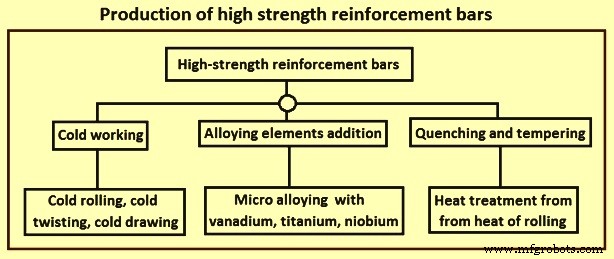

Er zijn drie methoden die normaal gesproken worden gebruikt voor de productie van zeer sterke wapeningsstaven. Dit zijn (i) koudvervormen, (ii) toevoeging van legeringselementen aan de staalsamenstelling, en (iii) afschrikken en temperen van staal tijdens het walsen. Hoge sterkte wapeningsstaven geproduceerd door afschrikken en ontlaten vertonen typisch een relatief lage treksterkte tot vloeigrensverhoudingen en relatief hoge spanningen bij breuk. Hoge sterkte wapeningsstaven geproduceerd door micro-legeringen hebben een relatief hoge treksterkte tot vloeisterkte verhouding en relatief hoge rek bij breuk. Deze methoden worden getoond in Fig1 en hieronder beschreven.

Fig 1 Productie van zeer sterke wapeningsstaven

Koud werken – Koud werken is een al lang bestaande methode voor het produceren van zeer sterke wapeningsstaven. Bij het koud bewerken van het staal wordt de staalvervorming uitgevoerd door een van de koude bewerkingsprocessen zoals koudwalsen, kouddraaien of koudtrekken enz. Deze methode maakt de productie mogelijk van zeer sterke wapeningsstaven van koolstofarm en mangaanstaal die zijn lasbaar. Bij deze methode worden de wapeningsstaven na het warmwalsen onderworpen aan een rekverharding. Voor dergelijke wapeningsstaven kan de vloeigrens worden verhoogd door de mate van spanning te vergroten. Koud werken wordt uitgevoerd onder de herkristallisatietemperatuur van staal. Het proces veroorzaakt dislocatiegeneratie en bewegingen binnen de kristalstructuur van het staalmateriaal. Een dislocatie is een kristallografische defect of onregelmatigheid in een kristalstructuur. De aanwezigheid van deze dislocaties heeft een grote invloed op de vloeigrens en taaiheid van het staalmateriaal. Koud werken elimineert een vloeigrens en verhardt het staal. Terwijl koud werken de vloeigrens verbetert, vermindert het zowel de ductiliteit als de verhouding tussen treksterkte en vloeispanning. Daarom is het normaal gesproken geen geschikte methode voor het produceren van zeer sterke wapeningsstaven voor leden die bestand zijn tegen aardbevingseffecten.

Toevoeging van legeringselementen – Bij deze methode wordt de vloeigrens van het staalmateriaal verhoogd door de chemische samenstelling te wijzigen door toevoeging van legeringselementen, maar het koolstof- en mangaangehalte wordt laag gehouden om een significante afname van de lasbaarheid van het staal te voorkomen. De zeer sterke wapeningsstaven die worden geproduceerd door de toevoeging van de legeringselementen worden gebruikt in gewalste toestand na langzame afkoeling in lucht. Normaal gesproken wordt de hoge sterkte van het staalmateriaal bereikt door kleine hoeveelheden titanium, niobium of vanadium toe te voegen, wat microlegering wordt genoemd. Microlegering is een proces waarbij kleine hoeveelheden legeringselementen worden aangebracht om de gewenste eigenschappen in de wapeningsstaven te bereiken. Microlegeringen kunnen een duidelijk vloeigrens en een treksterkte/vloeispanningsverhouding opleveren die groter is dan die van wapeningsstaven van gehard en getemperd staal (in de orde van grootte van 1,25 voor wapeningsstaven van 690 MPa).

Microlegeringen vormen intermetallische carbiden die fijnkorrelige versterking en precipitatieharding produceren. Fijnkorrelige versterking vindt plaats door het vastzetten van vlakke defecten (korrelgrenzen) tijdens thermomechanische bewerking (walsen), waardoor een zeer fijne korrelgrootte in de stalen wapeningsstaven ontstaat. In het algemeen geldt:hoe fijner de korrelgrootte, hoe hoger de vloeigrens. Deze relatie staat bekend als het Hall-Petch-effect (Hall-Petch-relatie vertelt de sterkte in materialen die zo hoog is als hun eigen theoretische sterkte kan worden bereikt door de korrelgrootte te verkleinen. Inderdaad, de materiaalsterkte blijft toenemen met afnemende korrelgrootte tot ongeveer 20 nanometer tot 30 nanometer waar de sterkte piekt.). Wanneer deze intermetallische carbiden door de ferrietkorrels worden gedispergeerd, treden speldenlijndefecten (dislocaties) op, die de vloeigrens van het materiaal verder verhogen. Dit mechanisme staat bekend als neerslagverharding.

Titanium micro-legeringen dragen bij aan precipitatieharding, maar de sterke neiging van titanium om te combineren met zuurstof, zwavel en stikstof maakt het moeilijk om de versterkende effecten te beheersen. Niobium micro-legering wordt veel toegepast bij de productie van staalplaten en banden, waarbij de temperatuur aan het einde van de productie relatief laag is en de vervorming hoog is. De productie van wapeningsstaven vereist hoge walstemperaturen en minder vervorming, waardoor microlegeringen van niobium niet effectief zijn voor de productie van wapeningsstaven met hoge sterkte.

Vanadium is een van de meest gebruikte legeringselementen om de sterkte van de wapeningsstaven te vergroten. Vanadium of vanadium-stikstof micro-legeringen worden normaal gesproken gebruikt om zeer sterke wapeningsstaven te produceren die lasbaar zijn. Toevoeging van vanadium verhoogt de vloeispanning en breuktaaiheid, voornamelijk als gevolg van remming van korrelgroei tijdens warmtebehandeling en de precipitatie van carbiden en nitriden. Microlegering met alleen vanadium resulteert in 35,5% van de vanadiumvormende carbide- en nitrideprecipitaten, terwijl 56,3% van het vanadium eindigt als een vaste oplossing opgelost in de matrix, wat de vloeigrens van de wapeningsstaaf niet verbetert. De hoeveelheid vanadiumvormende precipitaten kan worden verhoogd tot 70% door toevoeging van stikstof. Een ander voordeel van vanadium-stikstof microgelegeerde wapeningsstaven is dat het de nadelige effecten van veroudering door spanning op de eigenschappen van staal elimineert omdat het de oplosbare stikstof vasthoudt. Het gebruik van vanadium kan de hoeveelheid koolstof verminderen die nodig is om hogere sterktes te bereiken en is daarom nuttig voor het verkrijgen van lasbare, zeer sterke wapeningsstaven.

Boven en temperen – Afschrikken is het snel afkoelen van staal dat is verwarmd tot de austenitische fase (waarbij het vaste staalmateriaal herkristalliseert). Het proces van afschrikken en ontlaten bestaat uit het afschrikken van het staal onmiddellijk na het walsen en het vervolgens laten temperen van de wapeningsstaaf door de warmte die in de kern achterblijft terwijl het geleidelijk afkoelt op het koelbed. Als resultaat produceert dit proces staal met mechanische eigenschappen die aanzienlijk variëren tussen de binnenste kernlaag en de buitenste huidlaag, waarbij de binnenste kern een lagere vloeigrens en meer ductiliteit heeft dan de buitenste laag. Door het afschrikken en ontlaten van behandelde wapeningsstaven behouden hun opbrengstplateau omdat ze niet zijn uitgehard en omdat de algehele chemische samenstelling niet is gewijzigd. Deze wapeningsstaven kunnen worden gelast als hun chemie voldoet aan de vereisten. Deze wapeningsstaven vertonen typisch een lage treksterkte tot vloeispanningsverhouding (in de orde van 1,15 voor wapeningsstaven van 690 MPa-kwaliteit).

Het staal wordt normaal in water geblust, wat resulteert in een harde en brosse materiaalstructuur. Temperen is het verhitten van het geharde staal, dat de microstructuur wijzigt om de hardheid te verminderen en de taaiheid van het materiaal te vergroten.

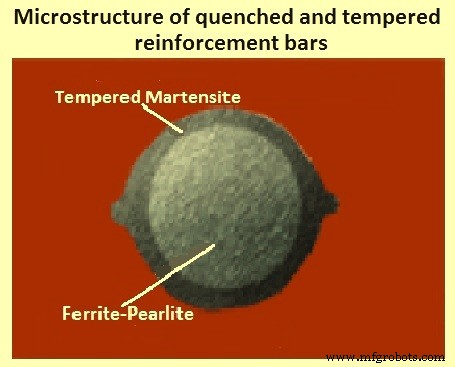

Het productieproces van zeer sterke wapeningsstaven is gebaseerd op de thermomechanische verwerking. Thermomechanisch proces is een metallurgisch proces dat het plastische vervormingsproces combineert met de thermische processen zoals warmtebehandeling, waterafschrikking, verwarming en koeling met verschillende snelheden in een enkel proces. Het proces verleent de wapeningsstaven een hoge sterkte door de techniek van thermomechanische behandeling in tegenstelling tot mechanische bewerking door koudbewerking. De sterkte van de wapeningsstaven is te danken aan de geharde buitenlaag van martensiet, terwijl de ductiliteit van de wapeningsstaven te danken is aan de ferriet-perlietstructuur in de kern van de wapeningsstaven.

De thermomechanische behandeling zet het oppervlak van de wapeningsstaven om in een geharde structuur (martensiet) en vervolgens evolueert de fase door afkoeling op omgevingstemperatuur, zodat de hete kern het oppervlak kan temperen door thermische uitwisseling. Dit resulteert in een unieke samengestelde microstructuur bestaande uit getemperd martensiet in de perifere zone/behuizing, overgangszone van perliet en bainiet net na de martensietperiferie en een fijnkorrelige ferriet-perliet in de centrale zone/kern (Fig 2). Vanwege het afschrik- en zelfhardende productieproces worden de geproduceerde zeer sterke wapeningsstaven ook wel 'geharde en zelfonthardende (QST) wapeningsstaven' genoemd.

Fig 2 Microstructuur van geharde en getemperde wapeningsstaven

Er is nog een productiemethode voor de productie van zeer sterke wapeningsstaven. Deze methode wordt behandeld in ASTM-specificatienummer ASTM A1035; 2011. Deze wapeningsstaven hebben doorgaans een grote verhouding tussen treksterkte en vloeisterkte, maar relatief lage rek bij breuk. Dit productieproces voor zeer sterke wapeningsstaven is een gepatenteerd proces en staat bekend als 'Microstructure Manipulation (MMFX)'-proces. Het gepatenteerde MMFX-proces omvat het manipuleren van de microstructuur van staal om de gewenste mechanische eigenschappen en sterkte te verkrijgen. Het proces genereert wapeningsstaven met spanning-vlekrelaties die geen goed gedefinieerd vloeipunt hebben, een relatief hoge treksterkte tot vloeispanningsverhouding vertonen, maar een relatief lage breukrek hebben. De MMFX van zeer sterke wapeningsstaven voldoen aan de ASTM A1035-specificaties.

Andere productieaspecten – Wapeningsstaven met hoge sterkte worden normaal gesproken in rechte stukken geproduceerd in de walserij. Het oprollen van kleinere wapeningsstaven wordt echter een praktijk. De staven worden kort na het rollen opgerold, waardoor de warmte in de spoel wordt vastgehouden. De afkoelsnelheid van opgerolde wapeningsstaven is dus iets langzamer dan voor rechte staven. Aangezien de testmonsters vóór het testen moeten worden rechtgetrokken, hebben opgerolde staven de neiging om een lagere vloeispanning te hebben en kan de vorm van de spanning-rekcurve enigszins afgerond zijn. Om dit effect tegen te gaan, hebben opgerolde wapeningsstaven met hoge sterkte grotere hoeveelheden micro-legeringselementen nodig in vergelijking met rechte wapeningsstaven van overeenkomstige afmetingen.

In het productieproces voor de wapeningsstaven worden staafidentificatiemarkeringen toegevoegd tijdens het walsen en worden mechanische eigenschappen getest nadat de staven zijn gerold (en gemarkeerd). Als de mechanische eigenschappen van hoge sterkte wapening niet worden bereikt, dan is het resultaat dat de wapeningsstaven niet voldoen aan de specificaties die horen bij het merkteken.

Fabricageproblemen – Problemen met de fabricage van zeer sterke wapeningsstaven kunnen worden gegroepeerd in de twee categorieën, namelijk (i) de introductie van meerdere soorten wapeningsstaven die vóór gebruik moeten worden gepland, ontvangen en opgeslagen in een fabricagefaciliteit, en (ii) ) veranderingen in het fabricageproces die nodig zijn als gevolg van de eigenschappen van zeer sterke wapeningsstaven.

Fabricageprocessen van knippen en buigen worden beïnvloed door de eigenschappen van zeer sterke wapeningsstaven. Zeer sterke wapeningsstaven resulteren in hogere schuif- en buigkrachten voor staaf van dezelfde maat en ervaren een meer elastische terugvering na buiging, wat leidt tot fabricageproblemen met betrekking tot (i) slijtage van bestaande apparatuur en de mogelijke behoefte aan nieuwe apparatuur met hogere capaciteit , (ii) veiligheid van arbeiders in het geval van een defect aan staven of apparatuur tijdens buigbewerkingen, en (iii) naleving van toleranties voor de fabricage van staven. Er is vaker uitval van apparatuur in verband met de fabricage van zeer sterke wapeningsstaven. Bezorgdheid over de veiligheid neemt toe in gevallen waarin staafdefecten breuk hebben veroorzaakt tijdens buigbewerkingen met hogere krachtniveaus. Extra voorzorgsmaatregelen zijn nodig om een veilige werkomgeving te behouden, wat de efficiëntie van fabricageactiviteiten kan beïnvloeden.

Materiaaleigenschappen

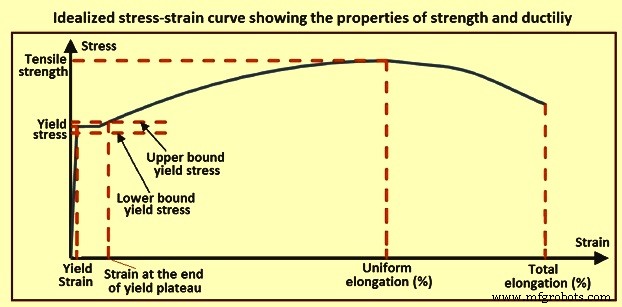

De sterkte en taaiheid van de zeer sterke wapeningsstaven worden op verschillende manieren gedefinieerd. De trekeigenschappen en andere vereisten die sterkte en ductiliteit definiëren die zijn gespecificeerd, omvatten (i) minimale of ondergrens vloeispanning, zoals gespecificeerd in de relevante specificatie, (ii) maximum of bovengrens vloeigrens, zoals gespecificeerd in de relevante specificatie, (iii ) lengte van het vloeiplateau of rek aan het einde van het vloeiplateau, (iv) treksterkte, (v) uniforme rek en totale rek, (vi) verhouding van treksterkte tot vloeispanning of het omgekeerde ervan (de vloeigrens genoemd) verhouding), en (viii) resultaten van een buigtest of een buig-terugbuigingstest. Sommige, maar niet alle, van deze eigenschappen en tests zijn gespecificeerd voor elke wapeningsstaaf met hoge sterkte. Verscheidene van de trekeigenschappen zijn aangegeven op de geïdealiseerde spanning-rekcurve getoond in figuur 3.

Fig 3 Geïdealiseerde spanning-rekcurve die de eigenschappen van sterkte en ductiliteit toont

Opbrengststress – Voor alle wapeningsstaven wordt normaal gesproken de vloeigrens of vloeispanning gespecificeerd. In sommige normen (bijv. ASTM) wordt de rek aan het einde van het vloeiplateau echter gespecificeerd voor sommige van de zeer sterke wapeningsstaven. Deze normen specificeren de stam aan het einde van het opbrengstplateau. ASTM-normen laten niet toe dat de gemeten waarde van de vloeigrens onder de staalkwaliteit komt, terwijl andere normen (zoals de Australische/Nieuw-Zeelandse normen) het 5 %-fractiele concept gebruiken, waarbij een klein percentage tests is toegestaan om onder de minimale sterkte zijn. ASTM A370, 'Standard Test Methods and Definitions for Mechanical Testing of Steel Products' definieert vloeigrens als 'de eerste spanning in een materiaal die lager is dan de maximaal haalbare spanning, waarbij een toename van de rek optreedt zonder een toename van de spanning'. Het vloeipunt is van toepassing op wapening die een toename van de rek vertoont zonder een toename van de spanning, wat over het algemeen alleen voorkomt bij wapeningsstaven met lagere sterktes.

Hoge sterkte wapeningsstaven hebben doorgaans geen definitieve vloeigrens, dus een andere manier om de vloeigrens te definiëren is noodzakelijk. ASTM A370 definieert vloeispanning als 'de spanning waarbij een materiaal een gespecificeerde beperkende afwijking vertoont van de evenredigheid van spanning tot rek'. De vloeigrens kan worden bepaald met de 0.2% offset methode of de ‘extension under load’ (EUL) methode van ASTM A370. De 0.2% offset methode wordt gebruikt voor de berekening van de vloeispanning voor de wapeningsstaven, maar een extra controle met behulp van de EUL methode voor een rek van 0,0035 is ook vereist om de minimale vloeispanning van de wapeningsstaven te bepalen. De EUL-methode met een rek van 0,0035 produceert minimale spanningen van 550 MPa en 620 MPa voor respectievelijk 690 en 830 soorten zeer sterke wapeningsstaven. De 0,2% offset-methode wordt in veel landen ook gebruikt om de vloeigrens in specificaties te definiëren.

Treksterkte – In de specificaties wordt treksterkte consequent gedefinieerd als de piekspanning op de spanning-rekcurve. De treksterkte wordt berekend door de maximale belasting die het monster draagt te delen door het nominale staafoppervlak.

Verlenging – Verlenging wordt normaal gesproken gerapporteerd als de totale rek over een voorgeschreven meetlengte die zich uitstrekt over de breuk van een staaf. ASTM A370 biedt twee methoden voor het bepalen van de 'totale rek'. Bij één methode wordt een staaf gemarkeerd met een aanvankelijke meetlengte van 200 mm en getrokken om te breken. Deze methode houdt geen rekening met elastische rek. Bij de eerste methode worden de uiteinden van de gebroken staaf in elkaar gepast en wordt de meetlengte opnieuw gemeten. De verlenging wordt dan gerapporteerd als de procentuele toename in lengte ten opzichte van de oorspronkelijke meetlengte. Bij de tweede methode kan de rek bij breuk worden gemeten met een extensometer, waarbij elastische rek wordt meegenomen. Beide methoden omvatten de extra gelokaliseerde verlenging in het ingesnoerde gebied plus de verlenging langs de niet-ingesnoerde delen van de staaf binnen de meetlengte.

Uniforme rek is de rek die optreedt wanneer de staaf zijn piekspanning (treksterkte) bereikt, uitgedrukt als een percentage. De naam komt van het feit dat dit de grootste vervorming in de teststaaf is, terwijl de trekspanningen uniform zijn over de hele lengte tussen de testgrepen. Het komt voor vlak voor het begin van insnoering in een bar. De uniforme rek wordt typisch gemeten met een extensometer terwijl een staafmonster wordt getest. Het omvat zowel de plastische belasting als de belasting die wordt teruggewonnen bij het lossen van de staaf. Het kan ook worden bepaald door de plastische verlenging te meten bij het verwijderen van het staafmonster uit de testmachine en vervolgens de herstelde spanning toe te voegen. In dit geval wordt de plastische spanning gemeten weg van het vernauwde gebied, en de herstelde spanning wordt eraan toegevoegd om de uniforme rek te verkrijgen.

De uniforme rek berekend met behulp van de 'Canadian Associations Standard CSA G30.18 (CSA, 2009)' gaat uit van lineair lossen met een modulus gelijk aan de initiële modulus van staal, Es, van 200.000 MPa. Testgegevens op wapeningsstaven van 415 MPa geven echter aan dat (i) de ontlaadmodulus afneemt met een toename van de trekspanning, (ii) de ontlaadcurve alleen lineair is tijdens de beginfase van het ontladen, en (iii) de respons progressief wordt niet-lineair omdat de staven volledig zijn gelost. Een linearisatie van de ontlaadrespons kan resulteren in een ontlaadmodulus rond tweederde van de initiële beladingsmodulus. Voor zeer sterke wapeningsstaven kan de herstelde spanning oplopen tot 1%. Sommige standaarden (bijv. Australische/Nieuw-Zeelandse standaard 4671, 2001) vereisen dat de uniforme rek wordt gerapporteerd.

Uniforme rek is een bruikbare eigenschap voor seismisch ontwerp, aangezien het nauwer verwant is met de maximale rek (de bruikbare rek) waarop wordt vertrouwd in een plaats van meegeven, d.w.z. een plastisch scharniergebied. Bruikbare rek moet worden genomen als 75% of minder van de uniforme rek, omdat wapeningsstaven onder cyclische belastingomstandigheden de equivalente schadetoestand kunnen bereiken die gepaard gaat met uniforme rek bij een kleinere rek. Wapeningsstaven hebben typisch een karakteristieke verhouding van uniforme rek tot breukrek, die varieert per wapeningstype.

Ductiliteit – De buig- en buig-terugbuigingstests zijn twee manieren om de ductiliteit van wapeningsstaven te evalueren. Normaal gesproken omvatten de specificaties van wapeningsstaven een buigtest waarbij staven worden gebogen rond een pen of doorn met een gespecificeerde diameter en tot een gespecificeerde mate van buiging. De buigdiameter varieert met de staafdiameter. Het testexemplaar slaagt als er geen scheuren verschijnen aan de buitenkant van het gebogen gedeelte van de staaf.

Drie hoofdcategorieën van experimentele tests zijn nuttig voor het onderzoeken van het gedrag van buigingen in wapeningsstaven, waarbij elke categorie tests is gericht op het beantwoorden van een bepaalde reeks vragen. Deze categorieën zijn (i) visuele inspecties van bochten (ASTM-buigtests), (ii) buig-/herbuigtests en (iii) buigtests in beton.

ASTM-specificaties voor wapeningsstaven specificeren de buigvereiste als 'Het buigtestmonster moet bestand zijn tegen buigen rond een pen zonder te barsten aan de buitenkant van het buiggedeelte'. De vereiste buigtest omvat dus het buigen van staven tot 180 graden (of 90 graden voor staven met een diameter van 43 mm en grotere staven) bij een gespecificeerde penbochtdiameter. Een visuele inspectie wordt vervolgens uitgevoerd om scheuren in de bocht te identificeren. Als er visueel geen scheuren worden waargenomen, wordt een monster geacht de buigtest te doorstaan. De test, hoewel eenvoudig uit te voeren, geeft geen maat voor de reservesterkte en ductiliteit van staafbochten, zoals een belastingstest kan. Het is mogelijk dat microscheurtjes die niet zichtbaar zijn voor het oog de prestatie van de wapeningsstaven ter plaatse in gevaar kunnen brengen.

Bij de buig- en buigtests worden staafmonsters gebogen tot de vereiste hoek en buigdiameter en vervolgens rechtgetrokken met quasi-statische of dynamische belastingssnelheden. Voor staven van 415 MPa-kwaliteit verhoogt het harden van het staal de sterkte van het staal in de bochten en zorgt het er doorgaans voor dat de monsters op een ductiele manier wegbreken van de bochten. Als de wapeningsstaven echter een beperkte ductiliteit hebben, zoals wapeningsstaven met hoge sterkte, kunnen spanningseisen in de bochten scheuren veroorzaken, waardoor bochten zwakker kunnen worden dan de niet-gebogen delen van de wapeningsstaven en vatbaarder voor brosse breuk. Als een wapeningsstaaf bros faalt in een bocht, wordt deze geacht de buig-/herbuigingstest niet te hebben doorstaan. Als een wapeningsstaaf echter ductiel bezwijkt, wordt deze geacht de test te hebben doorstaan. Dit type test heeft het voordeel dat staafbochten worden belast en biedt daarom een directe meting van de sterkte en ductiliteit van staafbochten.

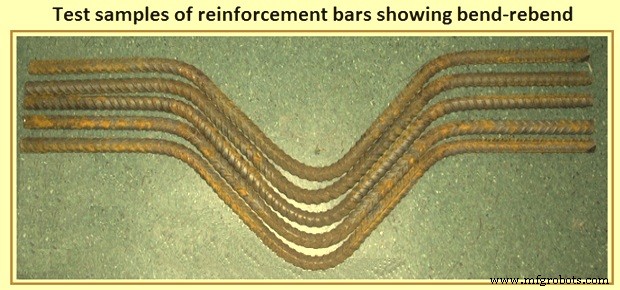

Sommige normen hebben een buig-terugbuigingstest nodig voor kleinere staafdiameters en een buigtest voor grotere staafdiameters. Voor de buig-terugbuigingstest moet het staafmonster rond een doorn met een gespecificeerde diameter worden gebogen in een hoek van 90 graden in het midden van het monster. Er worden nog twee bochten van 45 graden gemaakt zodat het monster voor een deel recht is, v-vormig bij de middelste lengte en recht aan het andere uiteinde, zoals weergegeven in figuur 4. Het monster wordt vervolgens een uur in olie gerijpt bij 100 deg C, afgekoeld en opnieuw gebogen in de omgekeerde richting door een spankracht uit te oefenen op de uiteinden van het monster. De verouderings- en afkoelstappen zijn nodig om de nadelige effecten van stamveroudering te simuleren. Bij het buigen van wapeningsstaven kan er stikstof uit het staal vrijkomen, wat kan leiden tot brosheid. Bij het opnieuw buigen heeft het brosse staal meer kans om te barsten. Er mogen geen scheuren zichtbaar zijn in de rebent bar om de test te doorstaan.

Afb. 4 Testmonsters van wapeningsstaven met buig-terugbuiging

Opgemerkt moet worden dat de buig-/herbuigingstests grotere eisen stellen aan de staafbochten dan ze normaal in een betonconstructie zien. Om deze reden is het het beste om de buig-/herbuigprestaties van de zeer sterke wapeningsstaven te vergelijken met die van staven van 415 MPa-kwaliteit, die al tientallen jaren worden gebruikt en adequate prestaties hebben laten zien in betonnen onderdelen. Bochten in wapeningsstaven kunnen ook in beton worden getest. In dergelijke tests kan de interactie tussen het beton en de staafbochten worden onderzocht. Vereenvoudigde versies van de test omvatten het inbedden van een haakvormige staaf in een betonblok en eraan trekken totdat het faalt. Mogelijke faalwijzen die bij blokproeven kunnen worden verwacht, zijn onder meer (i) staafbreuk buiten het blok waar de eisen aan de staaf het hoogst zijn, (ii) staafbreuk binnen het blok dichter bij of bij de bocht, of (iii) splijten van het beton blok. Dergelijke tests mogen echter bochten niet blootstellen aan de ergste belasting die in een constructie kan worden ervaren, omdat het omringende beton de bochten van enige belasting kan verlichten. Daarentegen kunnen enkele van de zwaarste belastingen op staafbochten optreden in opsluitingstoepassingen, waar een uitzettende betonnen kern hoepelbochten gedeeltelijk recht maakt terwijl er hoge trekbelastingen op worden uitgeoefend. Een andere kritische toepassing voor staafbochten is in beschadigde gebieden, waar de hechting aan beton en de gunstige effecten op bochten worden verminderd (bijv. verbindingen onder zware seismische belasting of ernstig gebarsten gebieden). Tests van staafbochten in betonelementen zijn echter essentieel voor het valideren van de adequate prestaties van staafbochten in wapeningsstaven met hoge sterkte. Dergelijke tests zijn echter duur om uit te voeren en lenen zich niet gemakkelijk voor het bepalen van de minimale buigdiameters terwijl de talrijke variabelen worden onderzocht die de prestatie van staafbochten beïnvloeden.

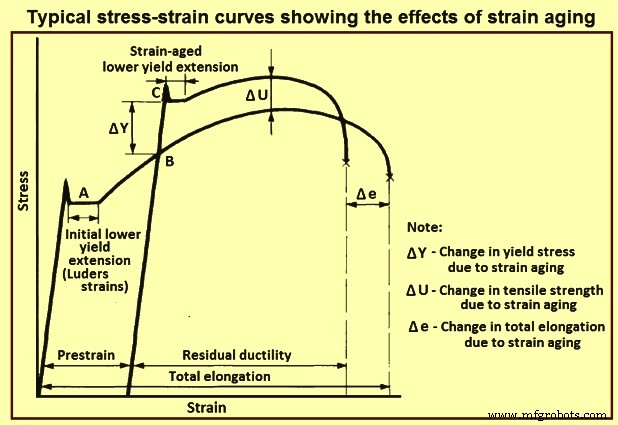

Veroudering door stam - Stamveroudering wordt gedefinieerd als het proces waarbij staal dat boven zijn elastische limiet is gespannen, tijdsafhankelijke veranderingen in zijn mechanische eigenschappen ondergaat. Doorgaans zullen wapeningsstaven die boven hun elastische limiet worden gespannen, na verloop van tijd een toename van hun treksterkte en een afname van hun ductiliteit zien (figuur 5). Het is ook bewezen dat rekveroudering invloed heeft op de brosse overgangstemperatuur in staal. Factoren die de veroudering van de stam beïnvloeden, zijn onder meer de staalsamenstelling, de temperatuur en de tijd die is verstreken sinds er grote vervormingen zijn opgetreden. Stamveroudering wordt meestal toegeschreven aan de herverdeling van stikstof in de staalmatrix. Hogere temperaturen versnellen dit proces. Daarom treedt veroudering van de stam veel sneller op in warmere streken.

Doorgaans treden de meeste effecten van veroudering door vlekken in stalen wapeningsstaven op binnen enkele maanden nadat inelastische spanningen zijn ontstaan. Als wapeningsstaven worden gebogen, ervaren ze grote inelastische spanningen. Staafbochten zijn daarom vatbaar voor brosheid door veroudering door spanning, waardoor ze voortijdig kunnen breken en hun vermogen om inelastische vervormingen tijdens structurele belasting te behouden, wordt beperkt.

Fig 5 Typische spanningsrekcurves die de effecten van veroudering door spanning laten zien

Een onderzoek naar de veroudering van wapeningsstaven suggereert dat microgelegeerd staal, waaronder titanium en vanadium, de effecten van verouderingsveroudering op wapeningsstaven kan verminderen. Dergelijke legeringselementen hebben eigenschappen waardoor ze zich kunnen binden aan de stikstof in de samenstelling om nitriden te vormen. Deze reacties beperken de hoeveelheid vrije stikstof in het staal die wordt toegeschreven aan verouderingseffecten.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Kenmerken en toepassingen van titanium

- Mar-Bal en EnterpriseIQ

- Levenscyclusanalyse en duurzaamheid van staal

- Direct gereduceerd ijzer en zijn productieprocessen

- Geharde en geharde wapeningsstaven

- Corrosie van stalen wapeningsstaven in beton

- Werking van hoogaluminiumoxideslakken en hoogovens

- Kraangeleiderstaven en -systemen

- VMC Machinery voor productie en efficiëntie

- Inzicht in hardheid, sterkte en taaiheid van materialen