Metalen coatings van staal

Metalen coatings van staal

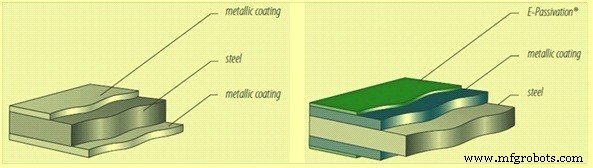

Met metaal beklede staalsoorten worden gedefinieerd als stalen substraten die zijn gecoat met een laag zink, Zn/Al (zink/aluminium) legering, Zn/Si (zink/silicium) legering, of puur Al enz. De schematische rangschikkingen van de metalen coatingstructuur met en zonder passivering wordt getoond in Fig 1,

Fig 1 Metalen coatingstructuur met en zonder passivering

Metaalcoatings van staal verbeteren de levensduur en de prestaties van het staal. Ze bieden de meest effectieve en economische manier om staal te beschermen tegen corrosie. Met metaal beklede staalsoorten bieden een unieke combinatie van eigenschappen, waaronder hoge sterkte, vervormbaarheid, lichtgewicht, corrosieweerstand, esthetiek, recycleerbaarheid en lage kosten.

Er zijn verschillende processen voor het metalliseren van staal, zoals hieronder weergegeven.

- Het hot dip coatingproces, waarbij de stalen strip wordt ondergedompeld in een bad van gesmolten metaal. De samenstelling van het gesmolten metaal (Zn, Zn/Al, Al/Si, of puur Al etc.) bepaalt de aard van de metaalcoating.

- Het elektrolytisch verzinkproces, waarbij metaal elektrolytisch wordt afgezet op de koudstalen band.

- Coating onder vacuüm, zoals PVD (physical vapour deposition), CVD (chemical vapour deposition) etc.

Thermische coatingprocessen zijn de meest populaire processen voor het metaalcoaten van stalen strips. Voor de productie van met metaal beklede staalproducten worden normaal gesproken continue coatinglijnen gebruikt.

Metallisch gecoate staalsoorten geproduceerd in continue coatinglijnen hebben een opmerkelijke groei doorgemaakt en worden nog steeds gebruikt in steeds gevarieerdere nieuwe gebieden. Dit komt door hun uitstekende economische, technologische en milieuvoordelen.

.Het brede assortiment van metallisch gecoate staalproducten die tegenwoordig beschikbaar zijn, voldoet aan de eisen van alle sectoren. Hieronder volgen de parameters die de keuze van het met metaal beklede staalmateriaal bepalen.

Kwaliteit of kwaliteit van het stalen substraat

- Type metaalcoating

- Massa of dikte van de metalen coating

- Oppervlakte-aspect

- Oppervlaktekwaliteit

- Oppervlaktebehandeling

- Toleranties op afmetingen en vorm

Metaalcoating verbetert de corrosieweerstand van staal en verlengt de levensduur van het product. Een geschikte metaalcoating maakt het mogelijk om de vorm- en weerstandslaseigenschappen van staal en de overschilderbaarheid te verbeteren.

Soorten gecoate producten

De volgende zijn de belangrijkste soorten van de met metaal beklede producten.

- Thermisch verzinkte staalplaat - ASTM-normen voor deze staalplaten zijn A653M en A1063M. Galvaniseercoating is in wezen een Zn-coating op staalplaat. Het woord galvaniseren komt van de galvanische bescherming die Zn biedt aan staal wanneer het wordt blootgesteld aan een corroderende omgeving. Het is verreweg het meest voorkomende hot dip coated product met een breed scala aan toepassingen. Zn biedt zowel galvanische als barrièrebescherming. De galvanische bescherming is groter dan bij elk ander type hot dip coating op staal. De coating bevat Al dat typisch in het bereik van 0,20% tot 0,30% ligt. Al wordt toegevoegd aan het gesmolten Zn-bad om de groeisnelheid van de legeringslaag (bindingszone tussen het staal en de Zn-coating) te regelen. Het verbetert de adhesie van de coating drastisch om een sterke vorming van de gecoate plaat mogelijk te maken. Coating kan een kleine hoeveelheid lood (Pb) en/of antimoon (Sb) bevatten voor de ontwikkeling van lovertjes. Bijna alle gegalvaniseerde gecoate staalsoorten bevatten geen Pb, en als dat wel het geval is, is de Pb minder dan 0,03%. Het gewicht van de coating (massa) ligt gewoonlijk in het bereik van 90 tot 1200 g/m² voor A653M en 90 tot 600 g/m² voor A1063M in totaal aan beide zijden.

- Thermisch verzinkte staalplaat - ASTM-specificatie voor deze staalplaten is A653M. Bij de productie van de verzinkte staalplaat wordt de thermisch verzinkte coating diffusiegelegeerd met het staal door bijverwarming in de toren boven het coatingbad. Typische metaalcoating bevat 8% tot 11% ijzer. Deze platen zijn meestal bedoeld om voor de meeste toepassingen te worden geverfd. Deze platen worden gekenmerkt door hun hoge hardheid en bros gedrag tijdens het vormen. De gegalvaniseerde platen zijn gemakkelijker te puntlassen en te schilderen dan de gegalvaniseerde platen. De prestaties met schilderen worden synergetisch verbeterd vanwege de uitstekende hechting die wordt gevormd tussen de verf en het oppervlak van de coating. Vergeleken met gegalvaniseerd staal vertonen gegalvaniseerde staalplaten normaal gesproken minder corrosie onder de lak aan blootgestelde randen, krassen of andere defecten in de lak. Deze staalplaten worden gebruikt voor carrosseriepanelen. Het gewicht van de coating (massa) ligt aan beide zijden gewoonlijk tussen 90 en 180 g/m².

- Hete onderdompeling 55% Al - Zn-gelegeerde staalplaat - Deze gecoate platen zijn ook bekend als Galvalume-platen. ASTM-standaard voor deze vellen is A792M. De coating is een coating van een Al-Zn-legering die ongeveer 55% Al, 43,5% Zn en 1,5% Si bevat. Deze coating biedt een uitstekende barrièrebescherming in combinatie met enige galvanische bescherming. Het behoud van galvanische bescherming is een belangrijk kenmerk van deze coating. Deze specifieke combinatie van Al en Zn zorgt voor de vorming van een coating-microstructuur die erg belangrijk is voor goede prestaties. Deze coating zorgt voor een zeer goede balans tussen galvanische en barrièrebescherming. Si wordt toegevoegd om de groeisnelheid van de legeringslaag te regelen. De coating verbetert de hechting tijdens het vormen. De coating heeft in de meeste omgevingen een veel hogere weerstand tegen corrosie dan verzinkte coatings. De duurzaamheid op lange termijn is aangetoond. Het gewicht van de coating (massa) ligt gewoonlijk in het bereik van 100 – 210 g/m² in totaal aan beide zijden.

- Hot dip Zn -5 % Al-gelegeerde staalplaat - Deze gecoate platen zijn ook bekend als Galfan-platen. ASTM-standaard voor deze platen is A875M. De galvanische coating bevat ongeveer 95% Zn en 5% Al. Deze coating biedt ongeveer dezelfde galvanische bescherming als gegalvaniseerde en verbeterde corrosieweerstand in de meeste omgevingen. Deze coating wordt normaal gesproken meestal gebruikt voor toepassingen die een goede ductiliteit van de coating vereisen (zoals diepgetrokken onderdelen en voorgelakte platen) en superieure corrosieweerstand. Het gewicht van de coating (massa) ligt aan beide zijden gewoonlijk in het bereik van 90 – 700 g/m².

- Hot dip Zn - Al - Mg (magnesium) gelegeerde staalplaat - ASTM-standaard voor deze platen is A1046M. De coating is een galvanische coating die Zn, Al (5% tot 11%) en Mg (2% tot 4%) bevat. Deze coating biedt superieure corrosieweerstand in veel agressieve omgevingen. De coating wordt gebruikt in toepassingen als transport, infrastructuur, bouw, landbouw, elektriciteit en auto's. Het gewicht van de coating (massa) ligt aan beide zijden gewoonlijk in het bereik van 60 – 600 g/m².

- Hete ondergedompelde gealuminiseerde staalplaat - ASTM-specificatie voor deze platen is A463M. Er zijn twee soorten gealuminiseerde coatings, namelijk (i) Type 1 – Al samen met 5% tot 11% Si, en (ii) Type 2 – pure Al-coating. De meest voorkomende vorm is Type 1 coating; gebruikt voor toepassingen die weerstand tegen hitte-oxidatie vereisen, zoals ovenonderdelen, kleine apparaten en uitlaatsystemen enz. Gealuminiseerde coating is de beste coating op staalplaat voor weerstand tegen hitte-oxidatie. Het kan over roestvrij staal worden aangebracht om nog betere prestaties bij hoge temperaturen te bieden. Pure Al Type 2 coating wordt gebruikt voor buitentoepassingen. De corrosieprestaties van deze coating zijn gebaseerd op barrièrebescherming zonder galvanische bescherming in de meeste omgevingen. De bescherming tegen barrièrecorrosie is in dit geval zeer goed, aangezien Al van de coating een stabiele aluminiumoxidefilm op het oppervlak van de coating vormt. Het gewicht van de coating (massa) ligt gewoonlijk in het bereik van 75 – 300 g/m² totaal aan beide zijden voor Type 1 en voor Type 2 in het bereik van 200 – 300 g/m² in totaal aan beide zijden.

- Terne gecoate staalplaat - ASTM-standaard voor deze platen is A308M. Deze coating is een coating van een Pb-legering die 3 % tot 15 % Sn (tin) bevat. Sn wordt toegevoegd om een hechting tussen de coating en staal te ontwikkelen. De coating is zeer vormbaar en verbetert het dieptrekgedrag. Ook kan de gecoate plaat gemakkelijk worden gelast. De gecoate plaat heeft een zeer goede weerstand tegen benzine, hoewel het gebruik voor brandstoftanks afneemt (gerelateerd aan het milieuprobleem in verband met Pb en niet gerelateerd aan de prestaties van gecoate plaat). Het gewicht van de coating (massa) ligt aan beide zijden gewoonlijk in het bereik van 75 – 335 g/m².

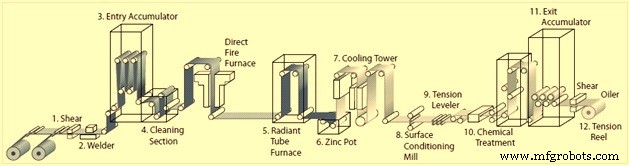

Metalen coatinglijn

De metaalcoatinglijn is waar het stalen substraat wordt gecoat met een beschermende, bewezen combinatie van metalen die een effectieve corrosieweerstand bieden. De lijn heeft twee genummerde stripaccumulatoren, elk één aan de ingang en uitgang van de lijn, waardoor de stalen strip gedurende een korte tijd kan worden verzameld. Dit vermogen stelt de lijn in staat om te wisselen naar een nieuwe spoel of om een voltooide spoel te verwijderen, terwijl de rest van de lijn met een constante snelheid blijft draaien. Precisie kan worden gehandhaafd in elk deel van het proces, wat resulteert in een consistent oppervlak en een gelijkmatige coating. Hieronder volgen de basiscomponenten van een metaalcoatinglijn.

- De spoel komt van de koudwalserij (CRM) naar de coatinglijn via een van de twee uitbetalingsrollen. Het staartuiteinde van de vorige spoel en het kopeinde van de nieuwe spoel worden geschoren. De nieuwe uiteinden worden ofwel aan elkaar gelast door een elektrische naadlasmachine of mechanisch verbonden om een doorlopende strook van het staal te creëren in het procesgedeelte van de lijn.

- Het staal komt de eerste stripaccu binnen, meestal in de vorm van een toren.

- Na koudereductie in de CRM moet de resterende smeeroliefilm vóór het uitgloeien van het staal worden verwijderd om ervoor te zorgen dat de metaalcoating perfect hecht aan het stalen substraat. De oliefilm wordt verwijderd in een alkalische ontvettingstank. Na het reinigen wordt de stalen strip afgespoeld en gedroogd.

- De koude stalen band gaat de oven in. Het doel van de oven is om een laatste reiniging van het oppervlak te doen door de overgebleven oliefilm op het staaloppervlak af te branden met open vlambranders in de voorverwarmzone van de gloeisectie. Het tweede doel van de oven is om het staal te verwarmen om de juiste mechanische eigenschappen te ontwikkelen.

- Door het koudwalsen van het staal vertoont het stalen substraat een extreme werkharding en wordt meestal aangeduid als volhard staal. De gloeisectie zorgt voor een warmtebehandeling van het staal om de mechanische eigenschappen te herstellen en het staal geschikt te maken voor het beoogde gebruik. Tijdens de warmtebehandeling wordt de sterk koud gereduceerde microstructuur herkristalliseerd.

- Het gloeigedeelte is verdeeld in drie zones, namelijk (i) voorverwarmen, (ii) vasthouden en (iii) gecontroleerde koeling. Binnen de gloeizone wordt voorkomen dat het staal oxideert door gebruik te maken van een waterstof-stikstofgasmengsel. Alle branders zijn meestal van het stralingstype, om direct contact tussen de vlam en het oppervlak van het staal te vermijden. De gloeicycli worden beheerd in overeenstemming met de uiteindelijke vereiste mechanische eigenschappen.

- Aan het einde van de koelzone wordt de temperatuur van de strip afgekoeld tot een passend niveau ten opzichte van de temperatuur van het te coaten gesmolten metaal.

- Zodra de stalen strip de gewenste temperatuur heeft bereikt, wordt deze ondergedompeld in een bad van gesmolten metaal. Wanneer de strip het bad verlaat, wordt deze bedekt met een dikke laag gesmolten metaal. Een set luchtmessen (of stikstofmessen), die zich boven het bad bevinden, stelt het coatinggewicht in op het vereiste niveau. Het coatinggewicht wordt normaal gesproken permanent gecontroleerd en bewaakt door automatische meetapparatuur

- De gecoate stalen strips lopen door een koeltoren, waardoor de gecoate strip bijna weer op kamertemperatuur komt.

- In geval van nood kan het staal door een oppervlaktebehandelingsmolen worden gehaald om een glad oppervlak voor kleurcoating te creëren.

- De spanningsregelaar trekt aan de met metaal beklede stalen strip terwijl hij over een reeks rollen gaat om superieure vlakheid te bieden.

- De gemetalliseerde stalen strip die niet bestemd is voor de kleurcoatinglijn krijgt een chemische behandeling die een tijdelijke bescherming biedt tegen aantasting van de coating. Deze oppervlaktebehandeling wordt gedaan door conventioneel spuiten of dompelen en vervolgens uitknijpen of door directe applicatie met een rolcoater. Nabehandelingen zijn ofwel oppervlaktepassivering of dunne organische coatings. Ze kunnen in sommige gevallen worden toegepast in de exit-sectie.

- De gecoate stalen strip gaat de uitgangsaccu in, wachtend om opnieuw te worden opgerold.

- De gecoate stalen strip wordt opnieuw op de spanrol gewikkeld en verzonden voor kleurcoating of verpakking.?

Een typisch schematisch diagram van een metaalcoatinglijn die de belangrijkste apparatuur laat zien, is in Fig. 2.

Fig 2 Typisch schematisch diagram van een metaalcoatinglijn met belangrijke apparatuur

Toepassingen

Het gebruik van een verscheidenheid aan metallisch gecoat staal is een integraal onderdeel geworden van het dagelijks leven van mensen. Deze staalsoorten worden gebruikt voor bescherming, beschutting, verpakking en voor transport en tegelijkertijd voldoen ze aan de vraag naar solide, duurzame en esthetische materialen.

In de bouw en constructie wordt staal met metaalcoating al vele jaren gebruikt voor profilering, bekleding en dakbedekking, maar het wordt ook gebruikt voor toepassingen zoals deuren, trappen en plafonds enz.

De gemetalliseerde staalproducten hebben een zeer breed toepassingsgebied in de algemene industrie. Voorbeelden zijn meubels, airconditioning, kanalen, tanks en thermische schilden enz.

De sector huishoudelijke apparaten is ook een grote gebruiker van met metaal beklede staalsoorten. Er is tegenwoordig zelfs een trend om huishoudelijke apparaten volledig te bouwen van gemetalliseerd staal, zowel witgoed (koelkasten, wasmachines en ovens enz.) als bruingoed (elektronica, video en hifi enz.).

Productieproces

- Metalen 3D-printmaterialen

- Inconel versus roestvrij staal

- Algemene gereedschapsstaalsoorten

- Hoe metaal te roesten

- 9 voordelen van het gebruik van poedercoating in metaalproductie

- Inclusions, Inclusion Engineering en Clean Steels

- Stikstof in staal

- Wat is zilverstaal?

- Ponsnauwkeurigheid meten in metaalbewerking

- Manieren om plaatstaal te lassen

- Wat is staalproductie?