Droog blussen van hete cola

Droog blussen van hete cola

Coke dry quenching (CDQ) is een energiebesparend proces dat wordt gebruikt tijdens de productie van cokes in de cokesovenbatterij. Een CDQ-installatie wordt ook wel cokes dry cooling plant (CDCP) genoemd. Bij het traditionele CWQ-proces (coke wet quenching) wordt de roodgloeiende cokes die uit de cokesoven wordt geduwd, gekoeld door water op de hete cokes te sproeien. Het water dat voor de koeling wordt gebruikt, wordt verdampt en komt in de atmosfeer terecht. Een probleem met dit conventionele systeem is het energieverlies wanneer de thermische energie van de gloeiend hete cokes wordt omgezet in de stoom die wordt verdampt en ongebruikt wordt vrijgegeven. Een ander nadeel is dat het CWQ-proces ook cokesstof in de lucht produceert, en daarom gaat het CWQ-proces gepaard met hoge CO2-emissies en verlies van thermische energie.

Tijdens het CWQ-proces voor het koelen van de ovencokes wordt de voelbare warmte van de hete cokes in de atmosfeer gedissipeerd en verloren. Daarnaast zijn er emissies in de lucht (0,5 ton stoom per ton cokes, die beladen is met fenol, cyanide, sulfide en stof) en is er een grote hoeveelheid water (ongeveer 0,6 kubieke meter per ton cokes) nodig voor nat blussen . De verontreinigingen in het water komen ook in het milieu terecht. Tabblad 1 toont de vergelijking van typische eigenschappen van cokes geproduceerd door het CWQ-proces en het CDQ-proces.

| Tab 1 Vergelijking van typische eigenschappen van cokes geproduceerd door CWQ- en CDQ-processen | ||||

| Sl.-nr. | Parameters | Eenheden | CWQ-proces | CDQ-proces |

| 1 | Watergehalte | % | 2-5 | 0.1-0.3 |

| 2 | Asgehalte | % | 11.35 | 11.39 |

| 3 | Vluchtige componenten | % | 0,5 | 0,41 |

| 4 | Gemiddelde deeltjesgrootte | mm | 65 | 55 |

| 5 | Coke briesje snelheid (na afsnijden op -15 mm) | % | 10 | 13 |

| 6 | Porositeit | % | 49 | 48 |

| 7 | Drumindex | % | 83,5 | 85 |

| 8 | Cokessterkte na reactie (CSR) | % | 58 | 60 |

Bij het CDQ-proces wordt de gloeiend hete cokes gekoeld door gas dat in een gesloten systeem circuleert, waardoor het vrijkomen van cokesstof in de lucht wordt voorkomen. De thermische energie van de gloeiend hete cokes, die verloren gaat in het conventionele CWQ-proces, wordt opgevangen en hergebruikt als stoom in het CDQ-systeem. Deze technologie gebruikt minder fossiele brandstof en resulteert in een lagere CO2-uitstoot en draagt zo bij aan het voorkomen van de opwarming van de aarde. Tegenwoordig hebben CDQ-fabrieken veel aandacht van de wereld gekregen vanwege de efficiënte energieterugwinning en de eigenschap dat ze de milieuvervuiling verminderen. Ze worden beschouwd als een essentiële voorziening voor de tegenmaatregel tegen milieuproblemen zoals de opwarming van de aarde door CO2 en luchtvervuiling. In een onderzoek, waarin de energiebesparingsberekening is uitgevoerd op basis van de werking van een bestaand CDQ-proces, is aangetoond dat 85% van de afvalwarmte die vrijkomt bij het carboniseren van kolen wordt teruggewonnen door het CDQ-proces.

Geschiedenis

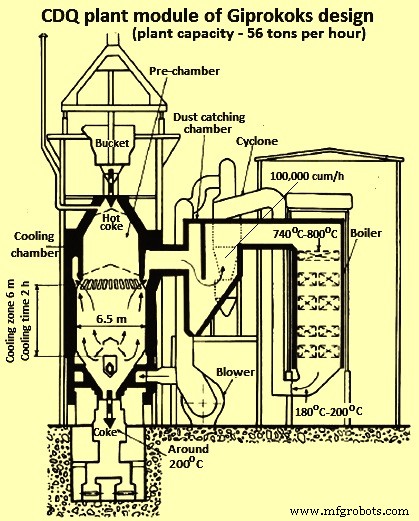

De CDQ-techniek werd in de jaren twintig van de vorige eeuw in Zwitserland geïntroduceerd door de gebroeders Sulzer. Een paar decennia later werd een verbeterd concept van het CDQ-proces voor continu bedrijf geproduceerd door het Giprokoks Instituut in Rusland. Na proef- en proef/commerciële proeven werd de eerste volledige installatie van een CDQ-fabriek in 1965 in gebruik genomen bij de Cherepovets Iron and Steel Works in de toenmalige USSR. In 1978 waren er in de toenmalige USSR ongeveer 50 CDCP-modules van 56 ton per uur in gebruik. In de afgelopen twee decennia is het CDQ-proces geleidelijk geaccepteerd, hoewel het CWQ-proces nog steeds populair is. In veel landen zijn echter een groot aantal CDQ-fabrieken actief. Afb. 1 toont een CDQ-installatiemodule van het ontwerp van Giprokok met een capaciteit van 56 ton per uur.

Fig 1 CDQ-installatiemodule van Giprokoks ontwerp heeft een capaciteit van 56 ton per uur

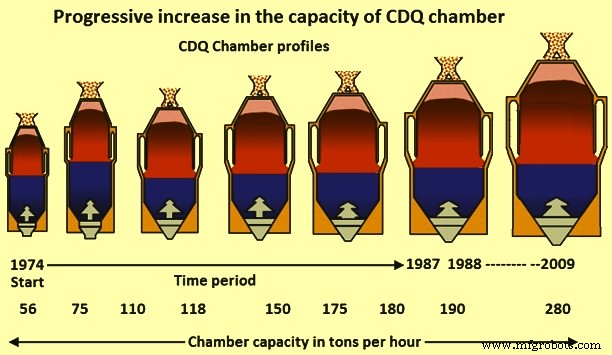

Japan kocht in 1975 een licentie van de USSR en drie Japanse installaties werden in 1976-77 in gebruik genomen. Aangezien de productiecapaciteit van cokesovens de laatste jaren toeneemt, is er ook behoefte aan CDQ-capaciteit om zich aan te passen aan deze veranderende trend. Om deze tendens te volgen en aan de verschillende eisen van de klant te voldoen, heeft in Japan de ontwikkeling plaatsgevonden van een grootschalige CDQ-installatie met eenkamer (CDQ met één kamer) voor het blussen van een grote hoeveelheid cokes. Voor CDQ met één kamer is beschikbaarheid een zeer belangrijke factor omdat er geen reservefaciliteiten zijn. Om een hoge beschikbaarheid te bereiken, is een stabiele werking essentieel. Voor een onervaren operator is het echter moeilijk om de stabiele werking te bereiken door verschillende parameters aan te passen. In de afgelopen jaren is ook een nieuwe automatiseringstechnologie voor CDQ-fabrieken ontwikkeld. Geleidelijke toename van de capaciteit van CDQ-kamers sinds 1975 wordt getoond in figuur 2.

Fig 2 Progressieve toename van de capaciteit van de CDCP-kamer sinds 1975

CDQ-proces

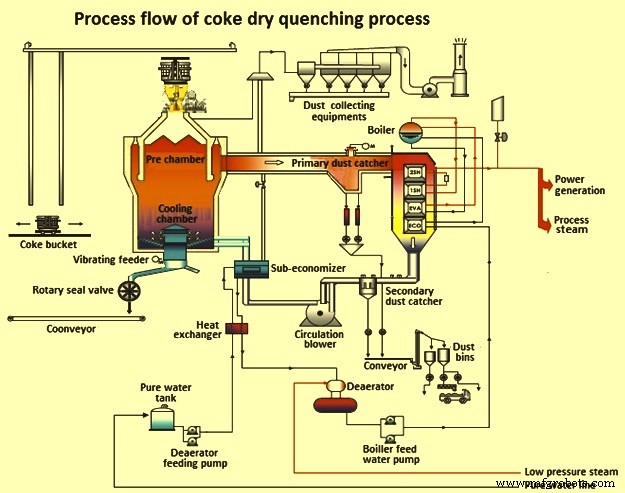

Hete cokes wordt nadat het is geduwd vanuit de cokesovenbatterij naar de CDQ-fabriek gebracht in een emmer met opening aan de onderkant die op de bluswagen wordt bewaard. Deze emmer wordt bij de CDQ-fabriek door een hijs-/laadinrichting naar de bovenkant van de CDQ-kamer getild en roodgloeiende cokes wordt door de laadinrichting in de voorkamer afgevoerd. Hete cokes (temperatuur rond 1000 ° C tot 1100 ° C) wordt in de kamer gekoeld door het circulerende gas. In de kamer beweegt het circulerende gas in tegenstroom met de cokesbeweging, d.w.z. het circulerende gas beweegt naar boven terwijl de cokes door de zwaartekracht naar beneden beweegt.

Het circulerende gas in een continu draaiende CDCP-installatie is een gemengd gas dat voornamelijk bestaat uit stikstof (N2) samen met kleine hoeveelheden koolstofdioxide (CO2), koolstofmonooxide (CO) en waterstof (H2). De typische samenstelling van het circulerende gas is N2 – 70% tot 75%, CO2 – 10% tot 15%, CO – 8% tot 10% en H2 – 2% tot 3%. De hete cokes wordt, terwijl ze in de kamer daalt, afgekoeld tot een temperatuur die lager is dan 200°C door het circulerende gas dat uit de onderste zone van de koelkamer wordt geblazen en wordt afgevoerd uit de afvoerinrichting op de bodem van de kamer. De passagetijd van de cokes door de kamer is ongeveer 5 uur tot 6 uur. De typische bedrijfsparameters voor een CDQ-installatie met een capaciteit van 56 ton/uur worden gegeven in Tab 2.

| Tabblad 2 Typische parameters voor CDQ-fabriek met een capaciteit van 56 ton/uur | |||

| Sl.-nr. | Parameter | Eenheid | Waarde |

| 1 | Capaciteit | ton/uur | 56 |

| 2 | Cokes laadtemperatuur | grad C | 1.000 – 1.050 |

| 3 | Cokesuitgangstemperatuur | grad C | 200 |

| 4 | Gasinlaattemperatuur | grad C | 170 |

| 5 | Temperatuur gasuitlaat | grad C | 800 -850 |

| 6 | Stoomgeneratie | ton/uur | 25 |

| 7 | Stoomdruk | kg/sq cm | 40 |

| 8 | Stoomtemperatuur | grad C | 440 |

| 9 | Totaal gasvolume | N cm/uur | 84.000 |

Het circulatiegas met hoge temperatuur (ongeveer 800 ° C tot 850 ° C) gaat na een warmtewisselingsproces in de koelkamer door de primaire stofvanger en wordt aan de ketel toegevoerd. Het circulatiegas na een warmtewisselingsproces in de ketel wordt afgekoeld tot ongeveer 180 ° C. De stoom die in de ketel wordt gegenereerd, wordt ofwel gebruikt als algemene processtoom, of omgezet in superverhitte hogedrukstoom voor de opwekking van elektrische stroom door een turbinegenerator.

Het circulerende gas gaat door de secundaire stofvanger in de gascirculatieventilator, waardoor de druk wordt opgevoerd, en de samenstelling wordt gecorrigeerd door toevoeging van N2-gas en vervolgens wordt het circulerende gas op de bodem van de CDQ-kamer geïnjecteerd. Indien nodig wordt een sub-economizer geïnstalleerd om de temperatuur van het circulatiegas te verlagen tot ongeveer 130 ° C, waardoor de koelefficiëntie van de koelkamer wordt verbeterd.

Er zijn enkele hulpvoorzieningen, waaronder een afsluitinrichting om de cokes uit de kamer te verwijderen, een stofverwijderingssysteem voor het verwijderen van het stof in het circulerende inerte gas en de secundaire stofvanger die vóór de circulatieventilator is geïnstalleerd. De processtroom van het CDQ-proces wordt getoond in Fig 3.

Fig 3 Processtroom van het CDQ-proces

Voordelen van het CDQ-proces

Het CDQ-proces heeft veel voordelen in vergelijking met het conventionele CWQ-proces. De belangrijkste voordelen worden hieronder beschreven.

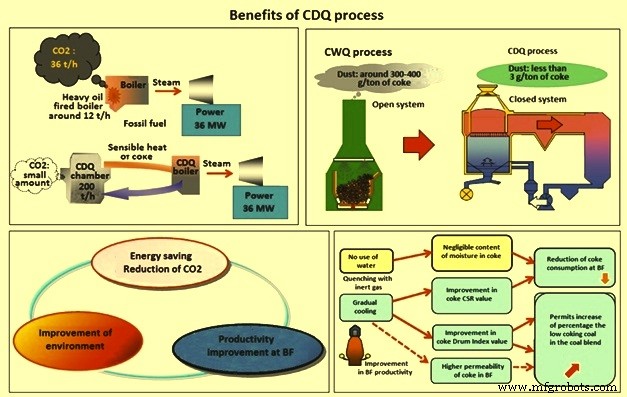

Gebruik van de voelbare warmte van hete cola – De elektrische stroom kan worden opgewekt door cokes droog te blussen zonder het verbruik van fossiele brandstoffen. Dit leidt tot een vermindering van de CO2-uitstoot. Als voorbeeld (Fig 4) kan CDQ met een capaciteit van 200 ton per uur (t/h) ongeveer 36 MW elektrisch vermogen opwekken. Voor de opwekking van hetzelfde elektrische vermogen met een zware oliegestookte ketel is 12 t/h zware olie nodig en dit resulteert in 36 t/h CO2-uitstoot naar de atmosfeer. Een CDQ-installatie biedt dus zowel de economische als de milieuvoordelen. Omdat het voelbare warmte van de cokes terugwint, is er netto energiebesparing. Energiebesparing is ongeveer 0,25 Gcal/ton cokes. Het CDQ-proces maakt dus een effectief gebruik van energie mogelijk die in het CWQ-proces in de atmosfeer wordt verspreid.

Bescherming van het milieu – In CDQ is er geen witte rook die normaal gezien uit de blustoren komt in het geval van een CWQ-proces. Deze witte rook heeft een hoog stofgehalte. De afwezigheid van witte rook in het geval van een CDQ-proces is omdat alle processen volledig zijn ingesloten. Als gevolg hiervan wordt de werkomgeving rond CDQ-apparatuur verbeterd.

In het algemeen wordt bij het CWQ-proces een grote hoeveelheid cokesstof uitgestoten (ongeveer 300 g/t cokes tot 400 g/t cokes) dat zich bevindt in de stoom die naar het milieu wordt uitgestoten. Het recent ontwikkelde proces van ‘coke stabilizing quenching (CSQ)’ vermindert het stofemissievolume. Maar het CDQ-proces is nog steeds efficiënter in het voorkomen van stofemissie. Het stofemissievolume van CDQ is minder dan 3 g/t cokes (Fig 4). Deze waarde is verder verbeterd met de continue verbeteringen van het CDQ-proces dat plaatsvindt.

Het CDQ-proces is ook milieuvriendelijk met betrekking tot watervervuiling en waterbehoud. Dit komt omdat er geen water wordt gebruikt in het CDQ-proces, in tegenstelling tot het CWQ-proces waarbij het afschrikmedium water is.

Fig 4 Voordelen van het CDQ-proces

Bijdrage van CDQ-proces aan productiviteitsverbetering bij BF – De verbeterde kwaliteit van cokes geproduceerd door het CDQ-proces leidt tot productiviteitsverbetering bij de hoogoven (BF). Wat betreft de cokes geproduceerd door het CDQ-proces, het heeft twee uitstekende eigenschappen in vergelijking met de kwaliteit van cokes geproduceerd door het CWQ-proces. Deze kenmerken zijn (i) een hogere mechanische sterkte van de cokes, en (ii) een zeer laag vochtgehalte in de cokes (bijna nul). Deze functies bieden bepaalde voordelen bij de BF die hieronder worden beschreven.

Het brandstofverbruik in BF wordt met enkele procenten verminderd, omdat de extra warmte-energie niet nodig is voor de verdamping van het vocht in de cokes. Het draagt ook bij aan de CO2-reductie bij BF en een verbetering van de stroomopwekking bij TRT (top pressure recovery turbine) door de stijging van de temperatuur aan de top van BF.

Door gebruik te maken van de cokes die is afgeschrikt met het CDQ-proces, wordt de permeabiliteit in BF verbeterd vanwege de hoge cokessterkte. Hogere permeabiliteit in de BF verbetert de efficiëntie van de reductiereactie in de BF, en dit verbetert de ruwijzerproductiviteit van de BF. BF's die door het CDQ-proces geproduceerde cokes gebruiken, hebben een relatief stabielere werking. Verder, naarmate de cokessterkte toeneemt, kan het inwendige van BF de voldoende permeabiliteit behouden en daarom kunnen hogere snelheden van poederkoolinjectie worden bereikt bij de BF.

Verbetering van de kwaliteit van cola – De kwaliteit van cokes wordt verbeterd door het CDQ-proces in vergelijking met de cokes geproduceerd door het CWQ-proces. De kwaliteit van cokes is stabieler vanwege de lage standaarddeviatie (meestal rond de 1,25 %). Een uniforme kwaliteit van cokes helpt bij de BF-operatie. Dit komt omdat de cokes geleidelijk wordt afgekoeld door het circulerende gas in de CDQ-kamer in plaats van snel te blussen door het spuiten van water met waterstralen in het geval van het CWQ-proces. Ook wordt de water-gasreactie vermeden. De verwachte verbetering van de mechanische sterkte (drumindex) is ongeveer 1,5% en de verbetering van de cokessterkte na de reactie (CSR) is ongeveer 2,5%. Deze verbetering is te danken aan het feit dat de hete cokes, die geleidelijk wordt afgekoeld door het circulerende gas, vrij is van oppervlakteporiën en interne scheuren die in het algemeen aanwezig zijn in de nat gedoofde cokes.

In het algemeen wordt waargenomen dat de toenamesnelheid van de cokessterkte relatief minder is, in het geval dat er een hoog percentage hoogwaardige cokeskool in het kolenmengsel dat voor de koolcarbonisatie wordt gebruikt, is. Het hogere gebruik van kool met een laag cokesgehalte in het kolenmengsel levert extra kostenvoordeel op door het CDQ-proces.

Productieproces