Undercut spuitgieten:effectief gebruik van ondersnijdingen in spuitgietontwerpen

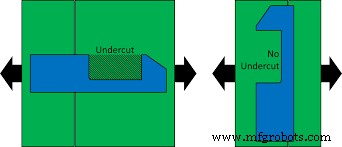

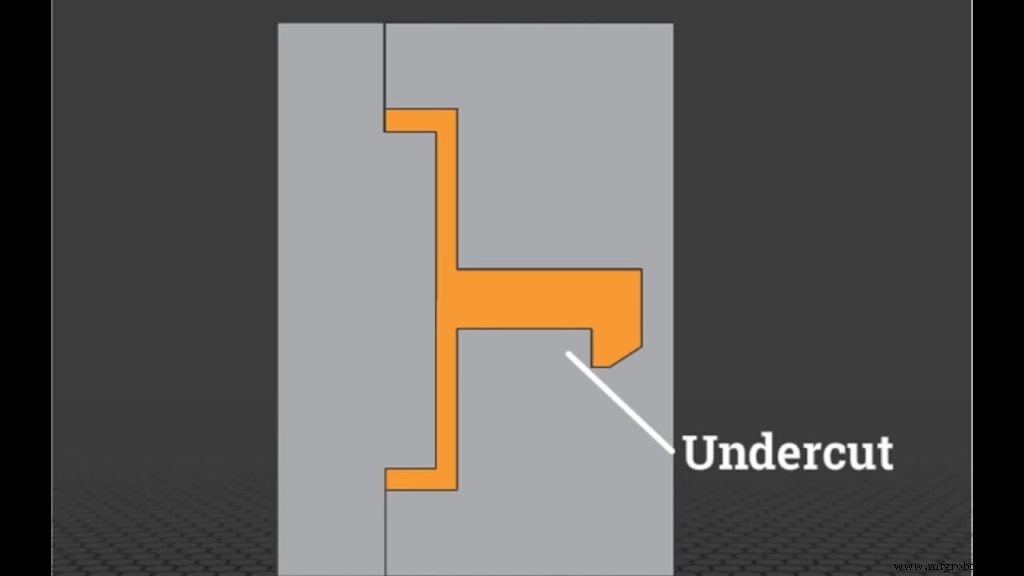

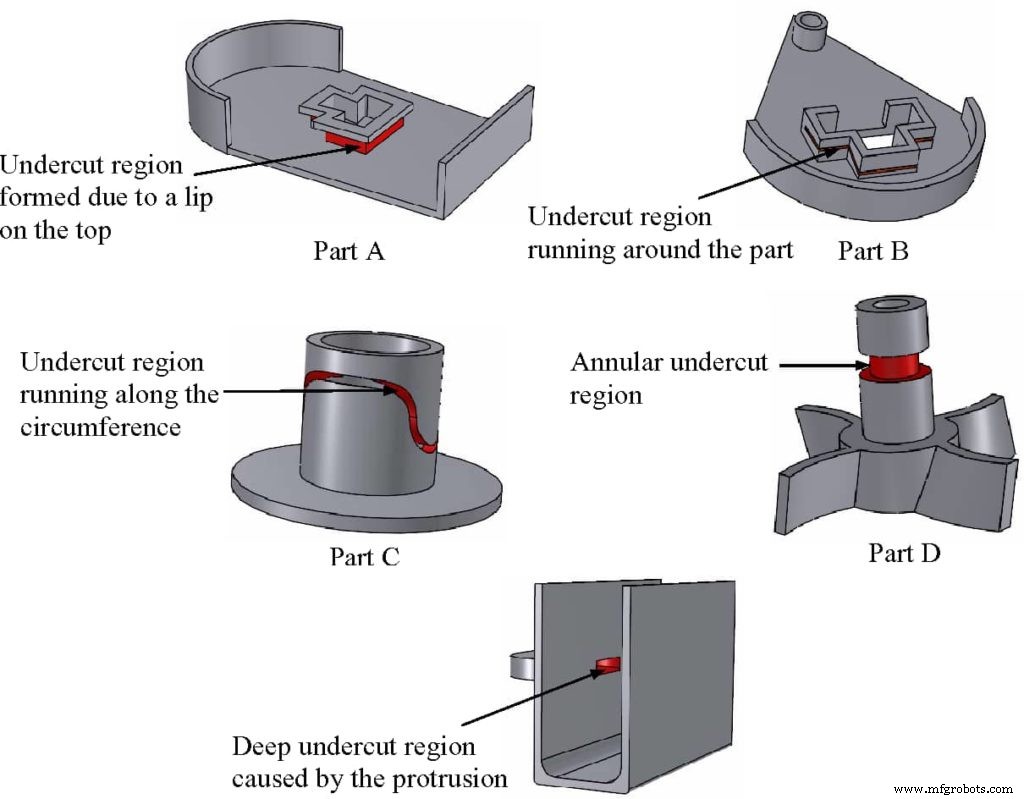

Undercut-spuitgieten heeft betrekking op complexe vormen en ontwerpen die voorkomen dat het onderdeel zonder schade uit de mal kan worden verwijderd. Undercut-functies bij spuitgieten verhogen over het algemeen de algehele complexiteit en de bijbehorende kosten van elk ontwerp. Om deze redenen is het beter om ze waar mogelijk te vermijden.

In dit artikel zullen we in detail onderzoeken wat ondersnijdingen zijn bij spuitgieten en verschillende methoden die worden gebruikt om ondersnijdingen te maken.

Ondersnijdingen in spuitgieten:een kort overzicht

Undercut molding is een essentieel proces voor het maken van haken, groeven en andere elementen die een direct effect hebben op de functionaliteit van uw onderdeel. Als gevolg hiervan wordt het absoluut noodzakelijk om ondersnijdingen op te nemen wanneer uw spuitgietontwerp deze kenmerken heeft.

Dus, wat maakt ondersnijdingen zo belangrijk dat je ze in sommige ontwerpen niet kunt vermijden? Hier zijn de 5 meest voorkomende scenario's waarbij undercut-spuitgieten noodzakelijk wordt.

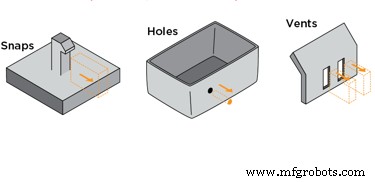

- In elkaar grijpende functies: Klik- of vergrendelingsfuncties of iets dergelijks dat een eenvoudigere montage en werking mogelijk maakt.

- Zijgaten: Dit komt vaker voor in consumentenelektronica, maar is niet exclusief voor dat domein. Met zijgaten kunt u knoppen, poorten of andere toegangspunten in de behuizing toevoegen.

- Weerhaakfittingen: Weerhaakconnectoren behoren tot de meest voorkomende componenten die de luchtstroom regelen. In medische toepassingen spelen kunststof staaffittingen een cruciale rol in veel apparaten.

- Verticale threads: Meerdere connectoren, slangen en andere componenten vereisen verticale schroefdraad voor een veilige verbinding die lichte spanningen en belastingen kan dragen.

- Aangepaste inlegvellen: Elke aangepaste functie die speciale ontwerpelementen vereist en die mogelijk niet parallel is aan de vormtekening.

Gelukkig zijn er enkele manieren waarmee experts de complexiteit kunnen vermijden die gepaard gaat met het ondergraven kunststof spuitgietproces. De meeste vereisen dat u enkele ontwerpwijzigingen en verfijningen opneemt om ervoor te zorgen dat de ondersnijding het normale uitwerpproces niet belemmert. Daarom behoudt u hetzelfde functionaliteitsniveau terwijl u de algehele complexiteit van het proces en de extra kosten vermijdt.

5 manieren om succesvolle ondersnijdingen in gegoten onderdelen te maken

Omgaan met ondersnijdingen is complex en vereist diepgaande technische kennis. Er zijn echter manieren om hier succesvol mee om te gaan door uw ontwerp te verbeteren en uw bedrijfsvoering te optimaliseren. Hier zijn 5 manieren die u kunnen helpen effectief om te gaan met ontwerpen voor ondersnijdingen.

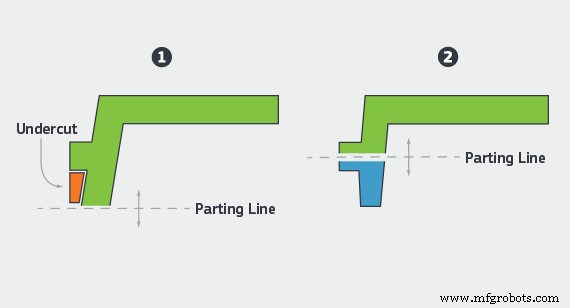

1. Positie scheidingslijnen

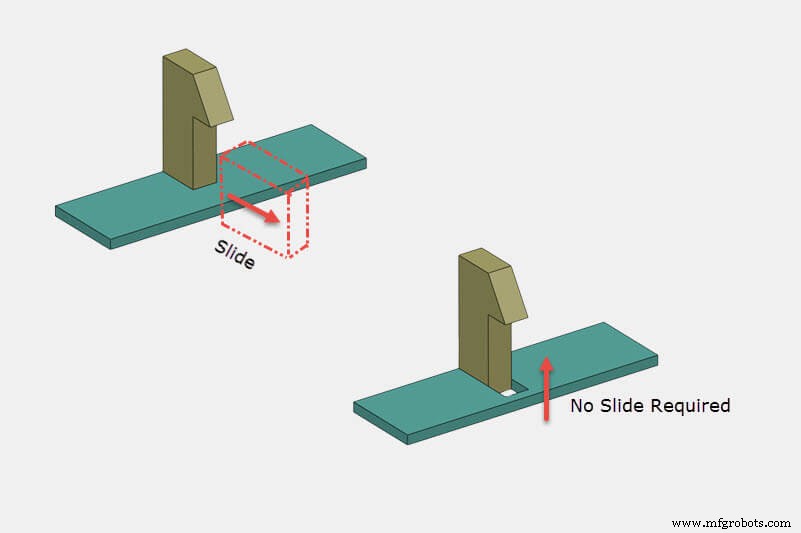

De scheidingslijn is het snijvlak tussen beide mallen. Door de scheidingslijn precies op de uitstekende functie te plaatsen, kunt u het probleem van ondersnijding vermijden. De reden is dat wanneer het kenmerk door de scheidingslijn in twee helften wordt verdeeld, het onderdeel uit de mal kan worden uitgeworpen zonder een ondersnijding. Raadpleeg de onderstaande afbeelding om te zien hoe het werkt.

De techniek heeft echter ook enkele beperkingen. De plaatsing van uw scheidingslijn hangt af van een overvloed aan factoren, te beginnen met geometrie, materiaaleigenschappen, vloei-eigenschappen en andere kenmerken van het onderdeel.

2. Gebruik de functie voor nevenacties

In een situatie waarin de ondersnijding absoluut noodzakelijk is, kan een zij-actiefunctie u helpen de functionaliteit van uw onderdeel te behouden. In de eenvoudigste bewoordingen is een zij-actiekern een inzetstuk dat tijdens het uitwerpen uit het onderdeel schuift.

Wanneer het materiaal wordt uitgeworpen, kan het het volume dat door dit inzetstuk wordt ingenomen niet opvullen. Wanneer het gietproces is voltooid, schuift het inzetstuk naar buiten en laat een ondersnijding achter.

Er zijn echter ook veel beperkingen in dit ontwerp. De zij-actiekern moet loodrecht staan voor effectieve actie. Om deze loodrechte beweging te garanderen, moet u het mechanisme dienovereenkomstig ontwerpen, wat het ontwerp van de matrijs ingewikkelder maakt.

Een andere belangrijke beperking van side-action kernen is gerelateerd aan het materiaal. Ze werken het beste met stijve materialen die niet gemakkelijk aan de mal blijven plakken. Materialen zoals nylon. Acetal en PC zijn de beste keuzes. Voor flexibele en gemakkelijk vervormbare materialen lijkt bump-off de betere optie.

3. Bump-offs gebruiken

Bump offs zijn een uitstekende keuze als je te maken hebt met flexibele en elastische materialen. Het proces werkt precies als een normale spuitgietklus, met de toevoeging van een enkele inzet. Wanneer het proces is voltooid, wordt dit inzetstuk eerst verwijderd. De ruimte die het achterlaat, creëert wat 'speelruimte' voor het onderdeel.

Nadat het eerste inzetstuk is verwijderd, wordt het onderdeel normaal uitgeworpen. Door de holle ruimte in de mal kan het onderdeel enigszins vervormen, waardoor het kan worden uitgeworpen terwijl het een ondersnijding heeft.

Maar er is een extra inzetstuk om de verandering in ontwerp op te vangen. Tijdens het uitwerpen vervormt het onderdeel enigszins, waardoor het gemakkelijk uit de mal komt.

Hoewel bump-offs vanuit het perspectief vrij eenvoudig lijken. Het gebruik ervan vereist een zorgvuldige afweging van verschillende factoren. Hier zijn enkele van de belangrijkste beperkingen bij het gebruik van bump-off voor undercut-spuitgieten.

- Het onderdeel moet flexibel genoeg zijn om te vervormen zonder schade.

- Het onderelement moet uit de buurt zijn van verstevigende elementen zoals hoeken en ribben.

- De hellingshoek moet tussen 30 0 . zijn tot 45 0 .

4. Kies met de hand geladen bijlagen

Het concept achter met de hand geladen inzetstukken lijkt sterk op de zij-actiekernen. Zoals de naam al doet vermoeden, is dit echter een handmatige techniek die wordt uitgevoerd door technici. Ze zijn niet automatisch en hebben over het algemeen betrekking op interne ondersneden spuitgietopdrachten of ontwerpen waar geen andere methode werkt.

Met de hand geladen inzetstukken zijn verschillende metalen stukken die de operator handmatig in de mal plaatst om te voorkomen dat er plastic naar binnen stroomt. Dit vergemakkelijkt het uitwerpproces omdat de operator vrij is om het stuk te verwijderen zodra de cyclus voorbij is en het opnieuw te gebruiken voor de volgende batch .

De belangrijkste beperking van het gebruik van met de hand geladen wisselplaten voor ondersneden spuitgieten is gerelateerd aan de doorlooptijden. Dit is een handmatig proces, wat betekent dat het natuurlijk meer tijd kost om te voltooien. Bovendien creëren de hoge temperaturen die ermee gepaard gaan ook een veiligheidsrisico. Werknemers gebruiken veiligheidshandschoenen en -bril, maar er is altijd een kans dat u zich verbrandt.

5. Uitschakelingen opnemen

Afsluitingen zijn tijdelijke obstakels die haken, clips of andere soortgelijke componenten gebruiken om vast te klikken en de stroming in bepaalde delen van het ontwerp te voorkomen. In de meeste gevallen kunnen uitschakelingen de noodzaak elimineren voor zij-actiekernen of handinzetstukken die de kosten verhogen of de productie vertragen. U moet het ontwerp echter aanpassen om deze techniek effectief te kunnen gebruiken.

Zorg voor de beste resultaten dat uw ontwerp voldoende diepgangshoeken heeft om het uitwerpen zonder problemen te vergemakkelijken. Bovendien moet de bovenzijde of verticaal een verschil van minimaal 3 graden hebben. Het zorgt voor de veiligheid van uw ondersneden kunststof spuitgietontwerp en voorkomt wrijving, flitsen of schade aan het gereedschap.

Onderdeelontwerp en secundaire bewerkingen

Afgezien van de bovengenoemde opties, is het nog steeds de beste keuze om het ontwerp te veranderen en de ondersnijding te vermijden.

Een goede ontwerper zorgt ervoor dat zijn ontwerp niet alleen praktisch is, maar ook effectief. Design for Manufacturability (DFM) vereist een zorgvuldige afweging van een aantal factoren die u helpen de perfecte balans te behouden tussen fabricagegemak en totale kosten. En dat ook zonder concessies te doen aan de prestaties en functionaliteit van het onderdeel.

Bekijk de toepassing en uw ontwerp nog eens goed. Als er een manier is om dingen te vereenvoudigen en gebieden met de ondersnijding te vermijden, dan is de beste manier om ervoor te gaan. In de meeste gevallen is dit waarschijnlijk voordeliger dan het maken van een mal die u het exacte ontwerp geeft dat u nodig heeft.

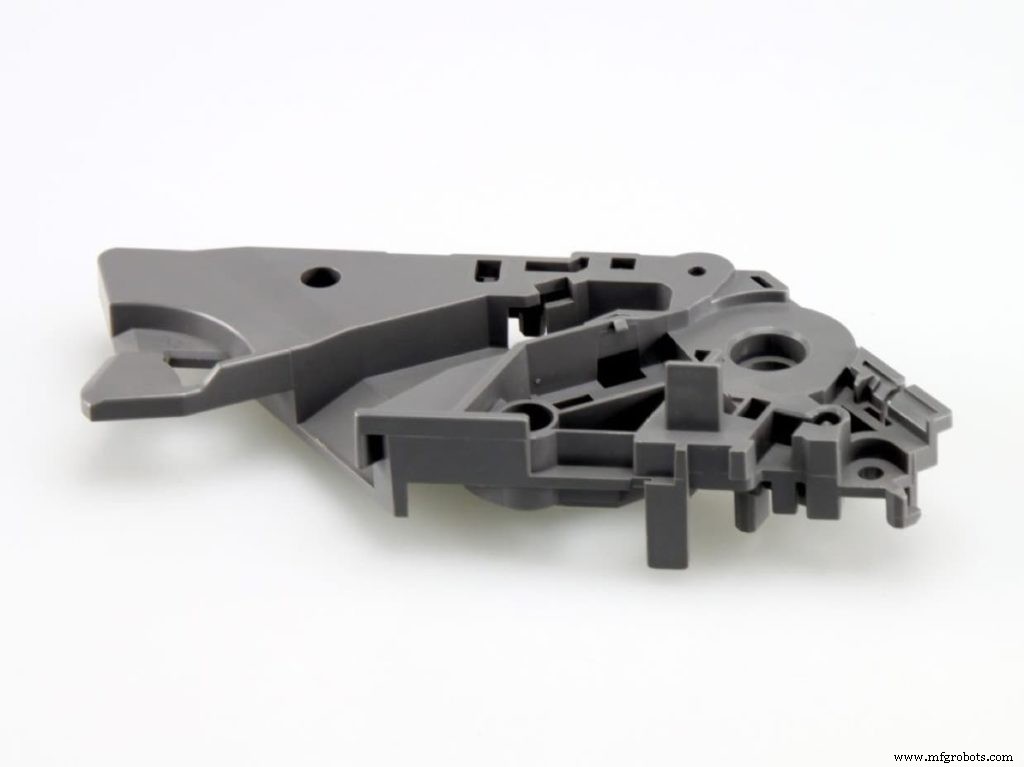

Veelgebruikte toepassingen van het ondersneden spuitgietproces

Undercut-spuitgieten komt veel voor in veel industrieën vanwege de geschiktheid voor het vervaardigen van producten die undercut-functies vereisen. Een paar van dergelijke industrieën worden zorgvuldig uitgekozen en hieronder besproken.

1. Medische hulpmiddelen

Ondersneden kunststof spuitgieten is extreem gebruikelijk in medische kunststof onderdelen, omdat de meeste ontwerpen in die sector een soort van complexe taak vervullen.

Levensreddende apparaten, zuurstoftoedieningseenheden en verschillende andere kritieke componenten voor de gezondheidszorg hebben gecompliceerde ontwerpen vanwege wat er op het spel staat. In dergelijke toepassingen kunnen ontwerpers met verschillende undercut-giettechnieken ontwerpers helpen de beste prestaties te garanderen zonder afbreuk te doen aan de algehele maakbaarheid van uw specifieke onderdeel.

2. Consumentenelektronica

De meeste consumentenelektronica vertrouwt op een plastic behuizing omdat ze duurzaam, duurzaam, geïsoleerd en vooral zuinig zijn. De plastic behuizing moet echter tal van ondersnijdingen hebben om toegang te krijgen tot de interne behuizing of om knoppen, schakelaars en verschillende andere elementen voor de gebruikers toe te voegen.

In veel gevallen kun je niet eens kiezen voor secundaire operaties vanwege de daarmee samenhangende problemen met de esthetiek. Een ontwerper van mobiele telefoons moet er bijvoorbeeld voor zorgen dat het ontwerp zowel functioneel als opvallend is.

3. Ontwerpvereisten

Ontwerpers moeten ervoor zorgen dat ze zich houden aan bepaalde conventies bij het ontwerpen van ondersnijdingen. Eerst en vooral moet de functie zo worden geplaatst dat er voldoende ruimte is om deze te verwijderen.

Zo mogen de side-actions niet te strak geplaatst worden zodat ze vast kunnen komen te zitten. Als er een handgeknepen element is, moet dit toegankelijk zijn voor de bediener.

De belangrijkste uitdagingen van spuitgieten met ondersnijdingen

De ontwerp-, materiaal- en projectvereisten zijn belangrijke uitdagingen bij het ondergraven van kunststof spuitgieten.

Als het gaat om het ontwerp, hoe ingewikkelder de opstelling is, hoe meer complicaties u zult zien. Het begint allemaal vanaf daar. Trekhoeken, de holtes en andere ingewikkelde hoeken moeten onder controle worden gehouden voor de beste prestaties. Bovendien moet de coating op de handlading ook het juiste materiaal hebben om de kans op complicaties bij het uitwerpen te minimaliseren.

De tweede uitdaging kan komen van het materiaal waarmee je te maken hebt. De algemene vuistregel is dat hoe stijver het materiaal is, hoe meer problemen je tegenkomt tijdens het extractieproces. Bovendien bepalen de algehele flexibiliteit en elasticiteit van het materiaal dat u kiest ook het type oplossing dat u kunt gebruiken om uw ondersnijding te optimaliseren.

Ten slotte kan een andere belangrijke uitdaging voortkomen uit de esthetische vereisten van het project. Als u te maken heeft met een onderdeel waarvan u geen zichtbare scheidingslijn op spuitgegoten onderdelen of een ander esthetisch probleem wilt, heeft de ontwerpoplossing die u kunt gebruiken enkele beperkingen. Als gevolg hiervan krijgt u met meer complicaties te maken.

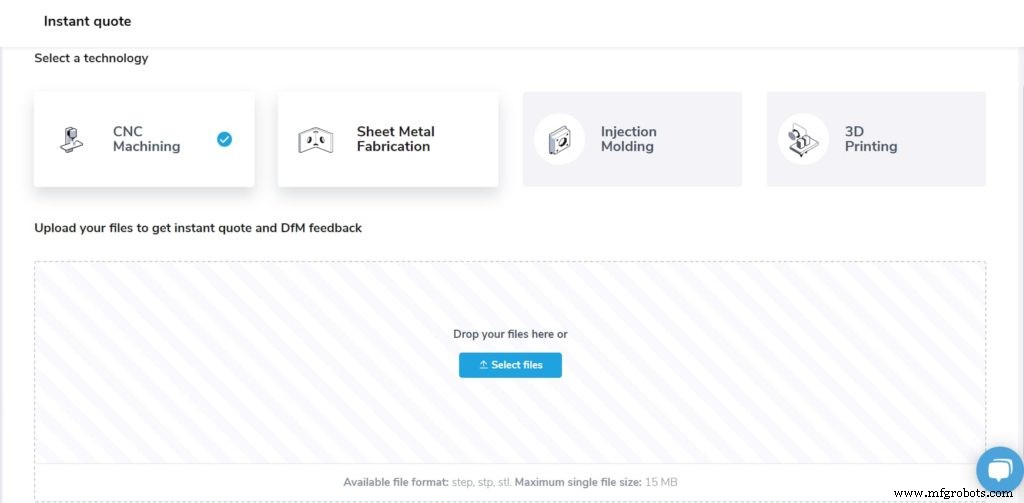

Behaal succes met ondersnijdingen met behulp van RapidDirect

Het ondersneden kunststof spuitgietproces gaat gepaard met een reeks complicaties en ingewikkelde vereisten die alleen de juiste productiepartner u kan helpen navigeren. RapidDirect beschikt over ultramoderne apparatuur en heeft het meest ervaren team om aan al uw vereisten te voldoen en u met succes de resultaten te leveren met de grootst mogelijke consistentie en tegen de beste prijs.

RapidDirect beperkt zich niet alleen tot het leveren van spuitgietdiensten. We kunnen een gedetailleerde DFM-analyse bieden die u kan helpen uw onderdeelontwerp te optimaliseren om eventuele complexiteit te minimaliseren en u te helpen de beste manier van handelen te herkennen voor snelle resultaten.

Dus ga nu aan de slag met RapidDirect! Upload eenvoudig uw ontwerpbestanden en configureer vervolgens de materiaalvereisten en projectdetails.

Veelgestelde vragen

Hoe ondersnijding bij spuitgieten voorkomen?Meestal komt het gewoon neer op uw ontwerpaanpak. Een technicus kan mogelijk een ondersnijding weglaten en toch functionaliteit behouden door middel van een gerichte ontwerpaanpak. Andere keren heb je niet zoveel geluk en is de ondersnijding een absolute noodzaak. In dat geval kunt u de talrijke technieken gebruiken die we in dit artikel hebben besproken om undercut-spuitgieten te vergemakkelijken.

Moet ik mijn onderdeel opsplitsen in meerdere componenten in het geval dat het ontwerp complex is met een aantal ondersnijdingen?Dit is een beslissing die u moet nemen nadat u alle factoren heeft overwogen. Het is begrijpelijk dat sommige delen zo complex worden dat er geen andere optie overblijft dan ze op te splitsen in verschillende, beheersbare delen. Dit gaat echter ten koste van extra arbeidskosten en tijd. Bovendien is er altijd een kans dat u een enkel, nauwkeuriger onderdeel had kunnen maken in een goed ondergesneden spuitgietmatrijs. Zorg er dus voor dat u al uw opties hebt uitgeput voordat u een aanpak met meerdere componenten overweegt.

Hars

- Wat is metaalspuitgieten?

- Kan 3D-printen spuitgieten vervangen?

- Gids voor laagvolume spuitgieten

- Hoe de spuitgietkosten te schatten?

- Injection Molding Tutorial:Video's

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Wat is reactie-spuitgieten?

- Matrijsgieten versus spuitgieten

- Spuitgietproces

- Glas spuitgieten

- CNC-bewerking versus spuitgieten