Oriëntatie van 3D-printonderdelen:hoe dit de sterkte, nauwkeurigheid en oppervlakteafwerking beïnvloedt

Het lijkt misschien een goed idee om te kiezen voor de oriëntatie die de minimale z-hoogte biedt, en dus de snelste bouwtijd. Maar alleen oriënteren op z-hoogte is misschien niet altijd het meest logisch in termen van uw onderdeelvereisten. Er zijn een paar andere technische factoren die een rol spelen bij het nadenken over onderdeeloriëntatie voor 3D-printen. Als u nadenkt over de oriëntatie van onderdelen voor 3D-printen, met name stereolithografie (SLA), denk dan aan een potlood. Wat zou er nodig zijn om dit potlood laag voor laag horizontaal of verticaal in 3D te printen? Als je het horizontaal doet, kost het minder tijd, omdat het platter is als het op zijn kant ligt, en als je het verticaal afdrukt, duurt het aanzienlijk langer, omdat het rechtop staat en er meer getekende lagen nodig zijn die opeenvolgend op elkaar zijn gestapeld. Horizontaal afdrukken zou ook meer ondersteunende structuren vereisen in vergelijking met het verticaal afdrukken van het potlood, en het zou extra tijd kosten om het te verwijderen om een afgewerkt onderdeel te verkrijgen. Uw oriëntatiekeuze kan dus neerkomen op sterkte-eisen of oppervlakteafwerkingseisen voor uw potlood, en misschien wilt u uw onderdeel zelfs onder een hoek oriënteren. Er zijn een handvol overwegingen bij het selecteren van de opbouworiëntatie van stereolithografie. Laten we beginnen!

3D-geprinte deeloriëntatie voor kracht

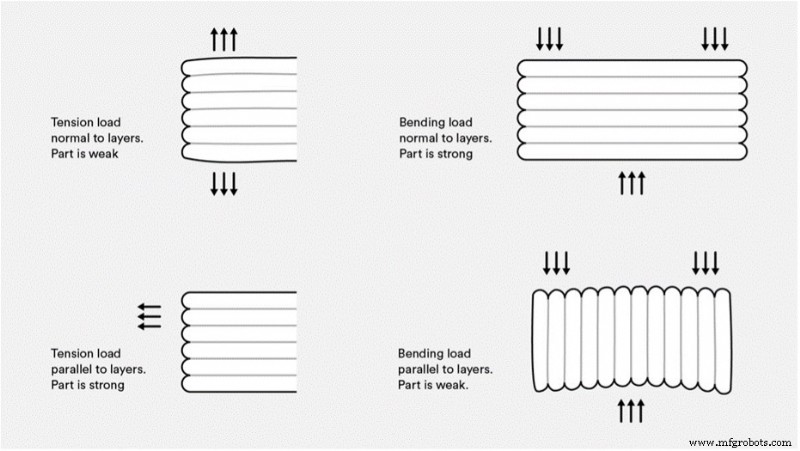

Laten we eerst een korte illustratie bekijken die de algemene implicaties van de opbouw van 3D-printlagen en externe onderdeelkrachten op onderdelen verklaart. Wanneer trekkrachten normaal of loodrecht op de lagen staan, treedt zwakte van onderdelen op. Wanneer trekkrachten evenwijdig of in lijn met de lagen zijn, is het onderdeel sterker. Wanneer krachten normaal zijn voor de lagen, kan het onderdeel over het algemeen meer compressie opvangen dan wanneer krachten in lijn zijn met de lagen. Er zijn twee afhaalrestaurants van toepassing:

- Druk af in een richting zodat de lagen zijn uitgelijnd met de as waar de spanningskrachten het grootst zijn en

- Druk af in een richting zodat de lagen de as snijden waar de compressiekrachten het grootst zijn

In het theoretische geval van het potlood zal een horizontale bouworiëntatie waarschijnlijk werken om rekening te houden met de spanning en buigkrachten die het potlood tijdens gebruik tegenkomt. Merk op dat deze richtlijnen altijd van toepassing zijn op Fused Deposition Modeling (FDM) onderdelen. SLA-onderdelen vertonen veel minder anisotropie dan FDM-onderdelen omdat lagen chemisch gebonden zijn en de resolutie die met SLA wordt bereikt veel hoger is dan met FDM. Bij thermohardende materialen kan echter wat extra aandacht nodig zijn voor de oriëntatie van de onderdelen om de sterkte van kritieke onderdeelkenmerken te maximaliseren.

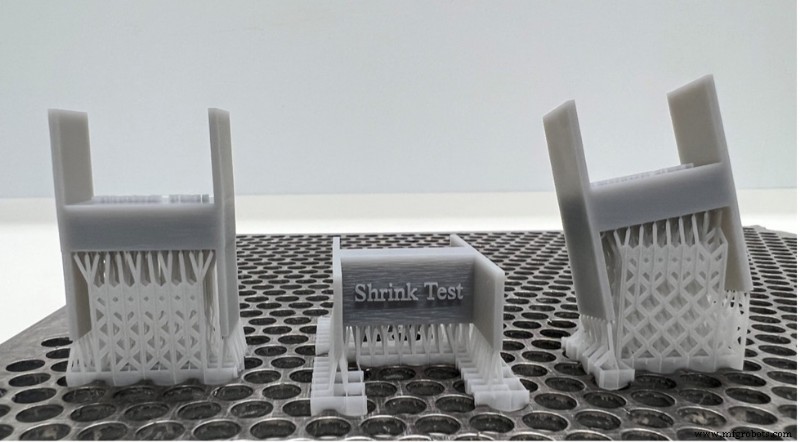

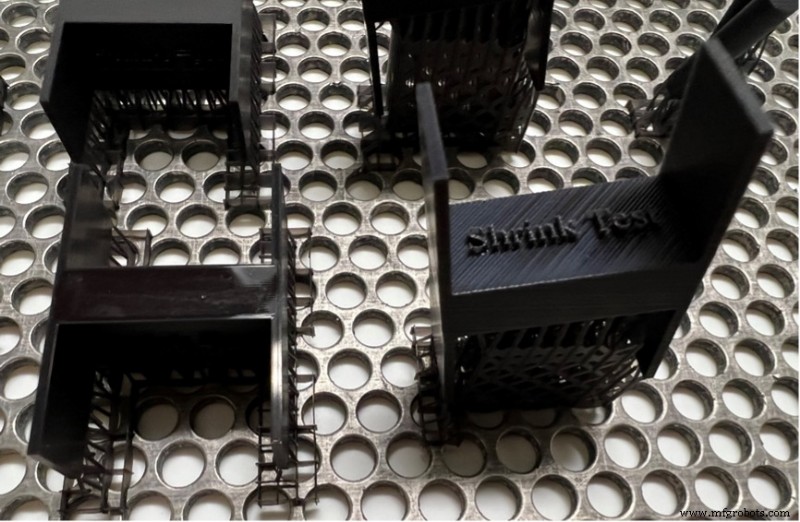

Differentiële krimp is aanwezig in een 3D-geprint onderdeel dat was georiënteerd zoals hierboven weergegeven. De snelle overgang van kleine naar grote dwarsdoorsnede veroorzaakte krimp op dit onderdeel.

Differentiële krimp is aanwezig in een 3D-geprint onderdeel dat was georiënteerd zoals hierboven weergegeven. De snelle overgang van kleine naar grote dwarsdoorsnede veroorzaakte krimp op dit onderdeel. Oriënteren om differentiële krimp te voorkomen

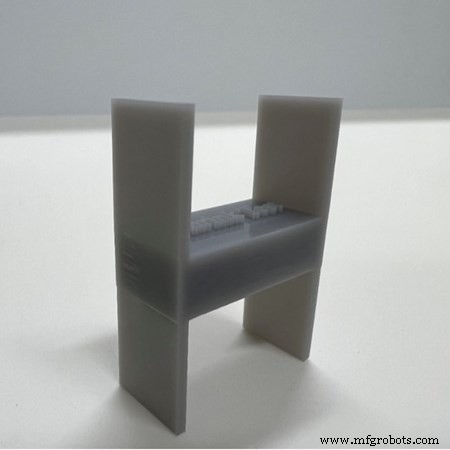

Over het algemeen geldt dat hoe ongelijker de materiaalverdeling in een onderdeel is, des te vatbaarder het is om het slachtoffer te worden van een fenomeen dat bekend staat als differentiële krimp. Bepaalde onderdeelgeometrieën en -afmetingen zullen inherent eerder krimpen omdat ze onvoldoende ondersteuning bieden van de voorgaande materiaallagen. Denk aan een hoofdletter "H" om dit te illustreren. Wanneer het dwarsbalkgedeelte laag voor laag in het midden verschijnt, heeft het de neiging om de steunpoten naar binnen te trekken, waardoor het onderdeel naar de bodem buigt. Om differentiële krimp te voorkomen, zijn er een aantal opties. Vaak bouwen we SLA-onderdelen onder een hoek om het oppervlak te verminderen, en dus de algehele spanning die voor elke laag wordt ondervonden. Dit helpt ook om de dimensionaliteit en tolerantienauwkeurigheid van de onderdelen te vergroten. Bovendien bouwen we delen liggend zodat elke gevormde laag hetzelfde oppervlak heeft als de laag eronder en er geen grote schommelingen in de dwarsdoorsnede zijn. Wanneer dimensiekritische of hoge-resolutie onderdeelkenmerken vereist zijn, adviseren we dat onderdelen zodanig worden georiënteerd dat deze kenmerken op het naar boven gerichte oppervlak van het onderdeel worden geplaatst. Houd er rekening mee dat het bouwen van onderdelen onder een hoek kan resulteren in onderdelen met een niet-ideale oppervlakteafwerking als cosmetica essentieel is.

Differentiële krimp kan worden voorkomen door te oriënteren om kleine tot grote veranderingen in de dwarsdoorsnede van het onderdeel te elimineren (hierboven weergegeven) of door het onderdeel onder een hoek te oriënteren (rechts weergegeven).

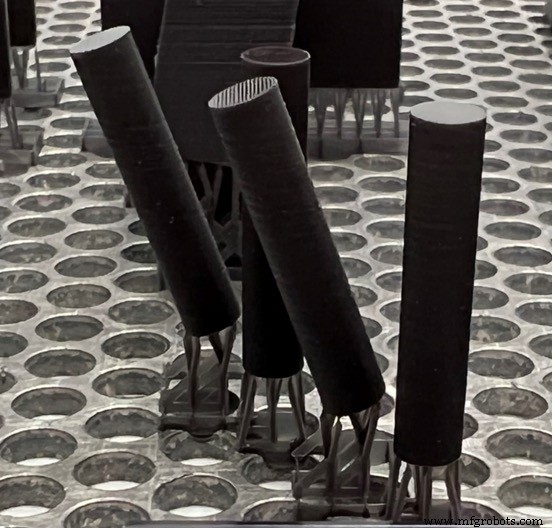

Als gladde, cosmetische kenmerken het doel zijn, bouw dan onderdelen verticaal. Bouwen onder een hoek zorgt voor zichtbare laaglijnen zoals weergegeven op de schuine cilinder.

Oriënteren om de gewenste oppervlakteafwerking te bereiken

Als het voor uw onderdeel belangrijk is om een cosmetische afwerking te hebben voor gebruik op een beurs of in een tentoonstelling, zullen we de neiging hebben om het onderdeel plat te bouwen en niet onder een hoek. Alle kritieke kenmerken moeten naar boven wijzen, omdat de bovenoppervlakken glad zijn en vatbaarder voor maatnauwkeurigheid. Aan de andere kant, als uw onderdeel met de voorkant naar beneden is gebouwd, zullen ondersteunende structuren die moeten worden verwijderd en gestraald elk glanzend effect elimineren.

Het glanzende effect wordt weergegeven op de "H" die plat is gebouwd. De "H" die onder een hoek is gebouwd, benadrukt laaglijnen en de visuele effecten die ze op tekst kunnen hebben.

Als vuistregel kan ons team een andere oriëntatie kiezen om u het beste kwaliteitsonderdeel te bieden. Een belangrijk ding om in gedachten te houden is dat als u geen gewenste onderdeeloriëntatie opgeeft (horizontaal versus verticaal), we automatisch de oriëntatie kiezen om de snelst mogelijke bouwtijd te halen. Door ons te laten weten welke aspecten het belangrijkst zijn voor uw 3D-geprinte onderdelen, kunnen we bepalen hoe we uw onderdeel het beste kunnen oriënteren tijdens het bouwproces. Over het algemeen is de grootste conclusie dat als u een bepaalde behoefte heeft aan een 3D-geprint onderdeel, of het nu gaat om kritieke kenmerken, kostenoverwegingen of een specifieke gewenste oppervlakteafwerking, u ons team van ingenieurs van tevoren op de hoogte moet stellen, zodat we ervoor kunnen zorgen uw deel voldoet aan uw specifieke doelen.

Industriële technologie

- Hoe 3D-printtechnologie een belangrijk onderdeel wordt van Industrie 4.0

- Hoe beveiliging van invloed is op IIoT en het volgen van bedrijfsmiddelen

- 3D-printen en prototypen

- Ontwerpen voor afdrukken, deel 2:waarom 3D-geprinte onderdelen vervormen en hoe u dit kunt stoppen

- Wat is 3D-printen? - Soorten en hoe werkt het?

- Wat is lasporositeit en hoe kan dit worden voorkomen?

- PCB-oppervlakteafwerkingen:HASL, OSP en ENIG

- Hoe de oppervlakteafwerking van aluminium zandgietwerk te verbeteren?

- Prototyping van mechanische onderdelen:kiezen tussen 3D-printen en CNC-bewerking

- De doorvoer en de kwaliteit van onderdelen maximaliseren bij het threaden

- 3D-printen:wat zijn de gevolgen voor bewerking en industrieel ontwerp?