Werken met plaatwerktoleranties

Bij het kiezen van een fabrikant voor uw plaatwerkdelen, de term tolerantie komt vaak voor. Iedereen wil dat hun onderdelen exacte replica's zijn van hun modellen, maar in werkelijkheid moet er altijd wat bewegingsruimte zijn in de definitie van perfectie. Die variatie noemen we allemaal tolerantie. Hoewel de term de hele tijd wordt gebruikt, kan de realiteit van fabricagetoleranties behoorlijk ingewikkeld worden, afhankelijk van het proces in kwestie. In dit bericht worden machinale bewerkingen, 3D-printen en plaatwerkprocessen vergeleken en hoe deze van invloed zijn op haalbare toleranties.

Plaatwerkproductie vs. machinale bewerking vs. 3D-printen

Bewerking en 3D-printen zijn zeer nauwkeurige productiemethoden, waarbij nauwkeurig materiaal wordt verwijderd of toegevoegd om een uiteindelijke geometrie te produceren. Plaatwerk is een iets minder nauwkeurige fabricagemethode die berust op het snijden, buigen en strekken van dunne metaalplaten om een uiteindelijke geometrie te produceren. De lossere toleranties die worden bereikt door de plaatwerkmethode zijn een product van de zeer variabele processen die worden gebruikt om een geometrie te bereiken.

Bewerking biedt het meest begrepen referentiekader voor productietoleranties. We zien vaak bewerkingstolerantieblokken op plaatwerkafdrukken, zoals deze rechts.

Op de technische school leren ze dat ±0,005 inch (0,127 mm) voor drie significante cijfers de basistolerantie is. Dit is mogelijk omdat er één machine is die functies maakt, ongeacht de reeds gemaakte functies. Het maakt niet uit of u op één plaats een gat hebt geboord, de positie en grootte van het volgende gat worden uitsluitend bepaald door de machine die de snede maakt.

3D-printen is ook een nauwkeurige fabricagemethode, hoewel het werkelijke precisieniveau wordt bepaald door de gebruikte materialen en processen. Houd er rekening mee dat 3D-printen, net als machinale bewerking, kenmerken op een onderdeel creëert, ongeacht de kenmerken die eraan voorafgingen. Het zal materiaal blijven toevoegen aan de noodzakelijke plaatsen en een hoog niveau van precisie behouden (ervan uitgaande dat uw ontwerp het onderdeel tijdens de fabricage goed ondersteunt). Hier bij Protolabs variëren de toleranties voor 3D-printen van ± 0,002 inch tot ± 0,012 inch (± 0,051 mm tot 0,305 mm).

Tenzij anders vermeld:

.XX

±0,01

.XXX

±0,005

.XXXX

±0,0005

Hoeken

± 0,5*

In zekere zin loopt plaatwerk een grens tussen productie en ambachtelijke goederen. We buigen en strekken materiaal om een uiteindelijke geometrie te bereiken. We voegen en verwijderen geen metaal met een enkele zeer nauwkeurige machine. Voor de productie van plaatwerk zijn bijna een dozijn machines nodig, afhankelijk van de vereiste functies. Zelfs het eenvoudigste gevormde onderdeel vereist een snijmachine en een buigmachine, elk met zijn eigen toleranties en beperkingen.

Protolabs plaatwerk toleranties

We splitsen toleranties op in twee categorieën.

- Toleranties op één oppervlak

- Toleranties op meerdere oppervlakken

Toleranties op één oppervlak zijn veel kleiner dan die op meerdere oppervlakken. Als we naar een enkel oppervlak kijken, worden de meeste kenmerken gemaakt met behulp van één machine, een laser of pons. Net als verspanen en 3D-printen, stelt dit ons in staat om strakkere toleranties aan te houden. Pas wanneer we bochten in de geometrie introduceren, wordt het iets minder duidelijk.

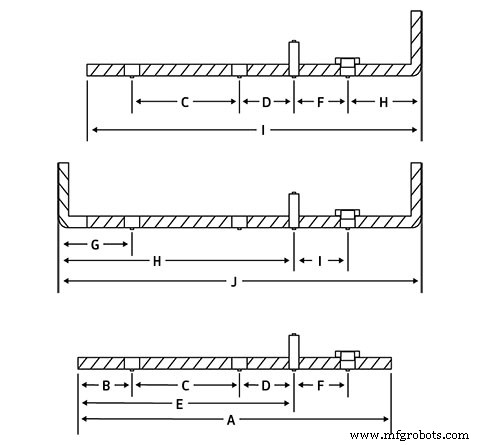

Toleranties op één oppervlak

Raadpleeg de onderstaande tabel voor standaardtoleranties voor elk gemarkeerd deel van het onderdeel.

Functie

Referentie

Tolerantie +/-

Van rand tot rand

EEN

0,005 inch (0,13 mm)

Rand tot gat

B

0,005 inch (0,13 mm)

Gat naar gat

C

0,005 inch (0,13 mm)

Gat naar hardware*

D

0,010 inch (0,25 mm)

Van rand tot hardware*

EN

0,010 inch (0,25 mm)

Hardware naar hardware*

V

0,015 inch (0,38 mm)

Buigen naar gat

G

0,015 inch (0,38 mm)

Buigen naar hardware*

H.

0,015 inch (0,38 mm)

Buig naar rand

ik

0,010 inch (0,25 mm)

Buig naar Buig

J

0,015 inch (0,38 mm)

* Hardware wordt beschouwd als tapeinden, moeren, afstandhouders of andere zelfbevestigende producten.

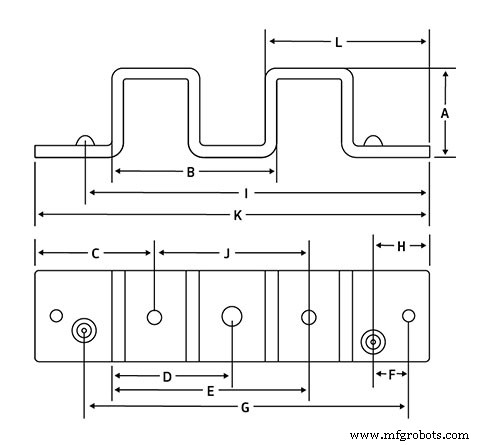

Toleranties op meerdere oppervlakken

Raadpleeg de onderstaande tabel voor standaardtoleranties voor elk gemarkeerd deel van het onderdeel.

Feature | Referentie | Tolerantie +/- |

| Buig naar Buig | EEN | 0,015 inch (0,38 mm) |

| Buig naar Buig | B | 0,76 mm* |

| Rand tot gat | C | 0,015 inch (0,38 mm) |

| Buigen naar gat | D | 0,76 mm* |

| Buigen naar gat | EN | 0,76 mm* |

| Gat naar gevormd element | V | 0,010 inch (0,25 mm) |

| Gat naar gevormd element | G | 0,76 mm* |

| Edge to Formed Feature | H. | 0,010 inch (0,25 mm) |

| Edge to Formed Feature | ik | 0,030 inch (0,76 mm) |

| Gat naar gat | J | 50 mm* |

| Van rand tot rand | K | 0,030 (0,76 mm) * |

| Rand om te buigen | L | 0,030 (0,76 mm) * |

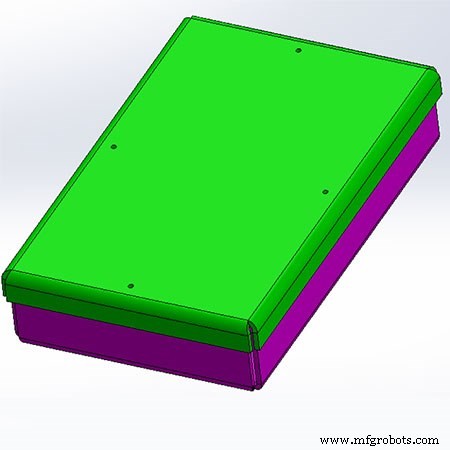

Een plaatstalen doos met een eenvoudig deksel ziet er misschien eenvoudig uit qua ontwerp, maar er zijn nuances waarmee rekening moet worden gehouden om een goede pasvorm.

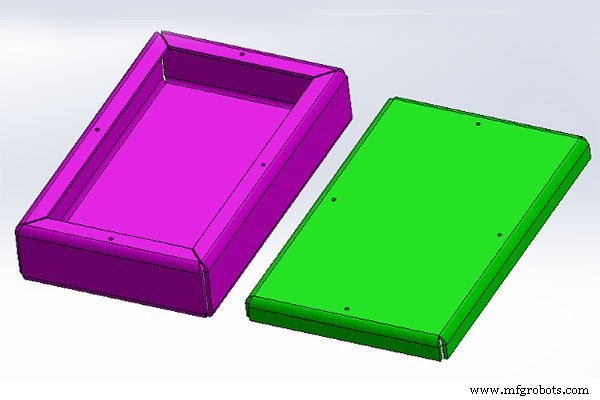

Een plaatstalen doos met een eenvoudig deksel ziet er misschien eenvoudig uit qua ontwerp, maar er zijn nuances waarmee rekening moet worden gehouden om een goede pasvorm.  Als het plaatstalen deksel is verwijderd, worden extra functies onthuld die helpen bij het maken van een goed ontworpen doos met deksel.

Als het plaatstalen deksel is verwijderd, worden extra functies onthuld die helpen bij het maken van een goed ontworpen doos met deksel.