Rechtheid meten in kleine metalen onderdelen

Waar kwalitatief beter is dan kwantitatief

Bij Metal Cutting Corporation, waar we elke dag duizenden op lengte gesneden staven, buizen en draden produceren, is rechtheid een kenmerk waar we vaak mee werken. Dat komt omdat wanneer we centerloos slijpen, we optimale resultaten krijgen als de onderdelen die we slijpen recht zijn.

Bovendien noemen onze klanten rechtheid vaak een belangrijk kenmerk van hun onderdelen, samen met positionering en andere geometrische tolerantiekenmerken.

Rechtheid is vooral belangrijk voor draden, pennen, buizen en andere cilindrische onderdelen die in een gat moeten passen of in een ander onderdeel moeten passen. De rechtheid van het materiaal heeft ook invloed op de haaksheid van de eindsnede, dus zelfs als de rechtheid zelf niet op een tekening wordt genoemd, als de haaksheid dat wel is, moet het uitgangsmateriaal recht zijn.

Wat is rechtgerichtheid?

In plaats van de rechtheid van het oppervlak, wat een indicator is van vlakheid langs één lijn op het oppervlak van een onderdeel, is de rechtheid waarmee we werken een indicatie van hoeveel buiging (curve) is toegestaan in de as van een onderdeel.

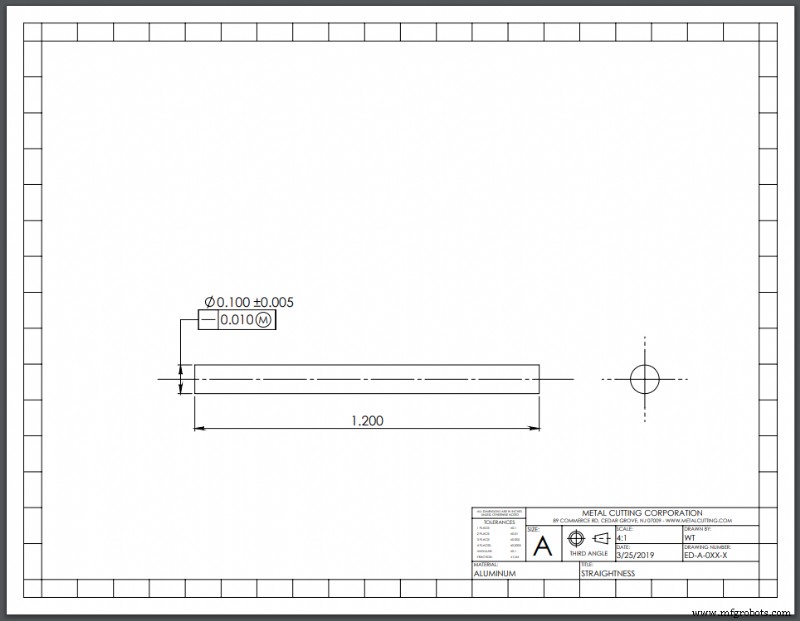

Deze zogenaamde rechtheid van de as wordt in GD&T gesymboliseerd door een rechte lijn en wordt meestal op een technische tekening aangeduid als binnen de X-meting over de Y-lengte - bijvoorbeeld 0,001" (0,0254 mm) over 1,0" (25,4 mm). Dat betekent dat er over een draad, buis of staaf van 1 inch geen boog kan zijn die op zijn hoogtepunt groter is dan 0,001 inch.

Er is een reeks ASTM-normen voor verschillende materialen, zoals de ASTM B387-10-specificatie voor staaf, staaf en draad gemaakt van molybdeen en zijn legeringen; het specificeert de rechtheidseis als 0,050" (1,27 mm) over 1' (304,8 mm) lengte.

Waren de dingen maar zo simpel!

De meetcontroverse

Het lastige is dat de toelichting op de rechtheid van de as onderhevig is aan veel interpretatie.

Als je een absoluut perfecte boog van X of minder had en ontdekte dat je diezelfde boog had over elke Y-lengtesectie langs het geheel van een onderdeel, dan zou je kunnen zeggen dat het de gespecificeerde rechtheid X bereikt over Y keer vermenigvuldigd over de volledige lengte. Velen zouden echter beweren dat dit gewoon niet de realiteit is en daarom geen nauwkeurige maatstaf voor rechtheid.

In feite is de kwestie van het bepalen van de rechtheid over de gehele lengte van een onderdeel verrassend controversieel, en de meningen over hoe dit te meten zijn talrijk en gevarieerd.

Om te beginnen bestaat er niet zoiets als een perfecte boog. Als je naar de hele lengte van een onderdeel kijkt, zijn er vrijwel altijd enkele inconsistenties, met sommige gebieden die iets meer gebogen zijn en andere die rechter zijn.

Bovendien zijn de resultaten afhankelijk van het kijken naar elk Y-interval over de gehele lengte van het onderdeel in een of twee vlakken. Als je een inch of zelfs een fractie van een inch naar beide kanten verplaatst, kijk je exponentieel naar een ander Y-interval enzovoort.

Daarom moet er rekening worden gehouden met een onbeperkt aantal Y-intervallen. Hoe zou je ooit naar elk interval kunnen kijken of beslissen welke het hele deel nauwkeurig vertegenwoordigen?

Een meer eenvoudige aanpak

In plaats van te discussiëren over hoe te meten, gebruiken we hier bij Metal Cutting een eenvoudige benadering op basis van de ASTM F2819-specificatie. Het biedt vier standaard testmethoden voor het meten van de rechtheid van staaf, staaf, buis en draad voor gebruik in medische hulpmiddelen.

Kwantitatieve methoden voor het meten van rechtheid

Twee van de testmethoden zijn kwantitatief , waardoor een getal wordt geproduceerd dat de rechtheidsmeting vertegenwoordigt.

Met de gap-test , het onderdeel wordt op een plat oppervlak gerold en de grootste opening tussen het platte oppervlak en het onderdeel wordt gemeten met behulp van een speldenpagina, een micrometer of een soort lineaire schaal.

Met de total indicator reading (TIR) test , het materiaal wordt tussen v-blokken geplaatst en een indicator neemt metingen terwijl het materiaal één omwenteling wordt gedraaid. De maximale en minimale waarden worden vervolgens gebruikt om de TIR te berekenen.

Het probleem met beide tests is dat die metingen erg moeilijk kunnen zijn, vooral met de zeer kleine diameters waarmee we doorgaans werken bij Metal Cutting Corporation.

Daarnaast kan het gemakkelijk zijn om fouten te introduceren bij het nemen van de metingen; wanneer u bijvoorbeeld een pinmeter in een kleine opening steekt, is het gemakkelijk om het onderdeel per ongeluk op te tillen en de meting te wijzigen.

Kwalitatieve methoden voor het meten van rechtheid

Daarom kiezen we hier bij Metal Cutting meestal voor de kwalitatieve tests die eenvoudige pass/fail-methoden gebruiken om de rechtheid te bepalen.

Met de vingerroltest , een onderdeel wordt op een plat oppervlak gerold en als het onderdeel wiebelt, faalt het. Als het onderdeel niet wiebelt, passeert het en wordt het als voldoende recht beschouwd.

Zoals de naam al aangeeft, is de hellende vlakke plaat test omvat een vlakke plaat die op een helling is geplaatst om de test voor rechtheid te doorstaan/falen.

Het aantal graden waarop de helling wordt ingesteld, is gebaseerd op de diameter van het onderdeel (of zoals overeengekomen door de klant en leverancier), dat vervolgens bovenaan de schuine plaat wordt geplaatst en een lichte tik krijgt om het onderdeel in te stellen in beweging. Als het snel en gemakkelijk van de plaat rolt, passeert het onderdeel en wordt het als recht beschouwd; als het onderdeel stopt, slaagt het niet voor de test.

Succesvolle keer op keer

Bij Metal Cutting heeft onze ervaring ons keer op keer geleerd dat eigenlijke metingen van rechtheid meestal niet nodig zijn. Voor onze doeleinden maakt het ons meestal niet uit wat de cijfers zijn - we zorgen ervoor dat we een onderdeel met succes centrumloos kunnen slijpen en dat het in aanmerking komt als recht voor het eindgebruik in de toepassing van de klant.

Zelfs waar klanten X over Y-rechtheid hebben gespecificeerd, hebben onze eenvoudige, definitieve testmethoden nooit gefaald om aan de eisen van de klant te voldoen.

In de zeldzame gevallen waarin we weten dat er een buiging zal zijn - zoals bij een agressieve tuimeloperatie of zandstralen - of dat het materiaal waarmee we beginnen is gebogen/gebogen, kan Metal Cutting dan een goed-/niet geslaagd-versie van de gap-test gebruiken om bepalen of het uiteinde van het onderdeel binnen de specificatie valt over de lengte van het onderdeel.

Voor het bereiken van rechtheid, evenals parallelliteit, sneden in loodrechte uiteinden en andere belangrijke GD&T-functies, is ons doel kosteneffectiviteit en hoogwaardige onderdelen met nauwe toleranties. Daarom vinden we dat de kwalitatieve testmethoden die we gebruiken voor rechtheid en andere kenmerken ons consequent helpen de productiekosten onder controle te houden en tegelijkertijd de resultaten te leveren die onze klanten nodig hebben.

Industriële technologie

- Metalen 3D-printtoepassingen (deel 2)

- Metalen 3D-printtoepassingen (deel 1)

- Klantgedeelte van de maand

- Metal 3D-printproces in 3 stappen

- Kale metalen afwerkingen voor uw plaatwerkonderdelen en -behuizingen

- Bewerking van kleine onderdelen

- Ontbramen bij massaproductie van kleine metalen onderdelen

- Metaalpolijsten in een wereld van 3D-geprinte onderdelen

- Overstappen op kleine onderdelen in CNC-metaalsnijden

- De loodrechtheid van kleine metalen onderdelen meten

- Circulariteitstolerantie in kleine metalen onderdelen