13 Problemen en oplossingen voor kunststof spuitgieten

De voordelen van kunststof spuitgieten voor het vervaardigen van onderdelen zijn onder meer een hoge productiesnelheid, hoge efficiëntie, automatisering van de werking, vormen en flexibele afmetingen. Bovendien zijn de spuitgietproducten nauwkeurig van formaat, gemakkelijk te vervangen en kunnen de matrijsdelen tot complexe vormen worden gevormd. Deze milieuvriendelijke methode is geschikt voor het verwerken van gietvormen, zoals massaproductie en producten met complexe vormen.

Hoewel de operators bekend zijn met specifieke machines en de operationele vaardigheden in het gietproces van kunststof onderdelen, zijn de verschillende snelle spuitgietfouten op het ontwerp en de materialen van de matrijs onvermijdelijk. Het artikel is gericht op problemen en oplossingen voor kunststofspuitgieten, voornamelijk als volgt:

Analyseer de oorzaken van deze problemen die voortkomen uit grondstoffen, plastic onderdelen of matrijsontwerp, gietprocessen, enz., en stel gerelateerde oplossingen voor.

1.Korte schoten

Short shots is een fenomeen waarbij de vormholte niet volledig gevuld kan worden.

Oorzaken: (1) Matrijstemperatuur, materiaaltemperatuur of injectiedruk en snelheid zijn te laag (2) Ongelijkmatige plastificatie van grondstoffen (3) Slechte uitlaat (4) Onvoldoende vloeibaarheid van grondstoffen (5) Het onderdeel is te dun of de poortgrootte is te klein (6) Polymeersmelt is voortijdig uitgehard door onredelijk constructief ontwerp

Remedies: Materiaal:gebruik meer vloeibare materialen Vormontwerp:(1) Vul de dikke wand voordat u de dunne wand vult om het retentieverschijnsel te voorkomen. (2) Vergroot het aantal poorten en de maat van de runner op de juiste manier om de procesverhouding en de stroomweerstand te verminderen. (3) De positie en grootte van de uitlaatpoort moeten correct worden ingesteld om het fenomeen van slechte uitlaat te voorkomen.

Machine:(1)Controleer of de terugslagklep en de binnenwand van de materiaalcilinder ernstig versleten zijn (2) Controleer of de invoerpoort materiaal heeft of is overbrugd.

Proces:(1) Verhoog de injectiedruk en injectiesnelheid om de afschuifwarmte te verbeteren (2) Verhoog de hoeveelheid injectie (3) Verhoog de temperatuur van de materiaalcilinder en de matrijstemperatuur

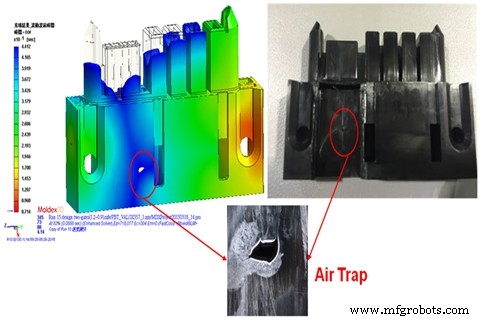

2. Luchtvallen

Luchtafsluitingen is dat lucht in de holte wordt opgesloten om luchtbellen in het onderdeel te creëren.

Oorzaken: Het wordt veroorzaakt doordat de lucht niet kan ontsnappen van het scheidingsoppervlak, de ram of de ventilatieopening wanneer de twee smeltfronten elkaar ontmoeten.

Remedies: Structureel ontwerp:verminder inconsistentie in dikte en probeer een uniforme wanddikte te garanderen

Vormontwerp:(1) Voeg een ontluchting toe op de laatst gevulde plaats (2) Herontwerp het poort- en runnersysteem

Proces:(1) Verlaag de injectiesnelheid van de laatste fase (2) Verhoog de matrijstemperatuur

3. Broosheid

Broosheid is dat het plastic onderdeel gemakkelijk ergens kan barsten of breken

Oorzaken: (1) Droge omstandigheden zijn niet geschikt; gebruik overmatig veel gerecyclede materialen (2) Injectietemperatuurinstelling is verkeerd (3) De instellingen van het poort- en runnersysteem zijn niet geschikt (4) De smeltmarkering is niet hoog

Remedies: Materiaal:(1) Stel geschikte droogcondities in voor het spuitgieten (2) Verminder het gebruik van gerecyclede materialen en verhoog het aandeel grondstoffen. (3) Gebruik hoogwaardig kunststof. Vormontwerp:vergroot de grootte van de hoofdgeleider, zijgeleider en poort

Machine:kies een goed ontworpen schroef om de temperatuurverdeling tijdens het plastificeren gelijkmatiger te maken

Proces:(1) Verlaag de temperatuur van de materiaalcilinder en het mondstuk (2) Verlaag de tegendruk, schroefsnelheid en injectiesnelheid (3) Verhoog de materiaaltemperatuur en injectiedruk, verbeter de smeltsterkte

4.Brandsporen

De brandplekken zijn dat het gas in de holte niet op tijd kan worden verwijderd, wat resulteert in zwart worden aan het einde van de stroom.

Oorzaken: (1) De lucht in de holte kan niet op tijd worden verwijderd. (2) Materiële degradatie:te hoge smelttemperatuur; bewolkte schroef snelheid; onjuist ontwerp van het runnersysteem

Remedies: Vormontwerp:(1) Voeg een uitlaatsysteem toe op een plaats waar het uitlaatgas gemakkelijk wordt gegenereerd (2) Vergroot het runnersysteem

Proces:(1) Verlaag de injectiedruk en -snelheid (2) Verlaag de temperatuur van het vat (3) Controleer of de verwarming en het thermokoppel goed werken.

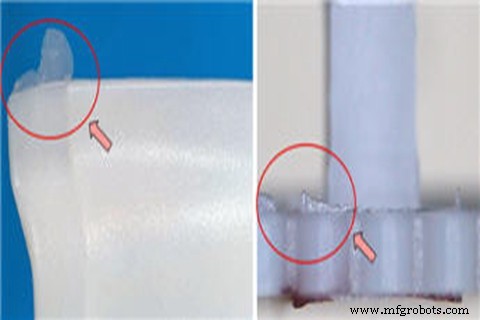

5.Flash

Dit betekent dat er overtollig plastic aanwezig is op het matrijsscheidings- of uitwerpdeel.

Oorzaken: (1) Onvoldoende klemkracht (2) De mal heeft defecten (3) De vormcondities zijn onredelijk (4) Onjuist ontwerp van het uitlaatsysteem

Remedies: Vormontwerp:(1) Ontwerp de vorm redelijkerwijs om ervoor te zorgen dat de vorm kan worden gesloten wanneer de vorm gesloten is (2) Controleer de grootte van de uitlaatpoort (3) Reiniging van het vormoppervlak

Machine:Stel de machine van het juiste formaatproces in:(1) Verhoog de injectietijd en verlaag de injectiesnelheid (2) verlaag de cilindertemperatuur en mondstuktemperatuur (3) Verlaag de injectiedruk en -druk

6.Delaminatie

Het verwijst naar het oppervlak van het onderdeel dat laag voor laag kan worden afgepeld.

Oorzaken: (1) Mengen van andere incompatibele polymeren (2) Overmatig lossingsmiddel gebruikt tijdens het vormen (3) harstemperatuur is inconsistent (4) Overmatig vocht (5) De poort en het stroompad hebben scherpe hoeken

Remedies: Materiaal:Vermijd onverenigbare onzuiverheden of verontreinigde gerecyclede materialen die in de grondstoffen zijn gemengd Vormontwerp:Schuin alle geleiders of poorten af met scherpe hoeken

Proces:(1) Verhoog de temperatuur van het vat en de vorm (2) Geschikte droging van het materiaal voor het vormen (3) Vermijd het gebruik van te veel lossingsmiddel

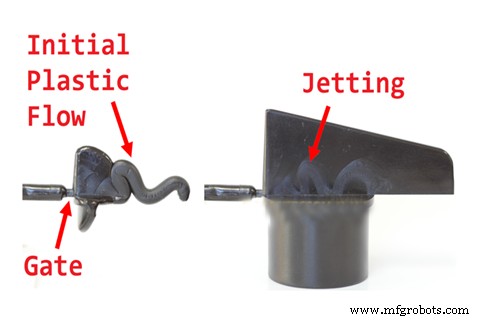

7.Jetting

Een sproeispoor veroorzaakt doordat de smelt te snel stroomt, meestal serpentijn.

Oorzaken: (1) De afmeting van de poort is te klein en deze is gericht naar het productoppervlak met een groot dwarsdoorsnede-oppervlak (2) De vulsnelheid is te hoog

Remedies: Vormontwerp:(1) Vergroot de poortgrootte (2) Verander de zijpoort in de schootpoort (3) Vergroot de stoppen voor de poort

8.Flowlijnen

Stromingslijnen zijn maldefecten die golvend zijn op het oppervlak van het product, bekend als een soort kikkersprong veroorzaakt door de langzame stroming van de smelt.

Oorzaken: (1) Vormtemperatuur en materiaaltemperatuur zijn te laag (2) Injectiesnelheid en druk zijn te langzaam (3) De grootte van het stroomkanaal en de poort is te klein (4) Vanwege de structuur van het product is de versnelling te groot wanneer de vulstroom wordt veroorzaakt.

Remedies: Vormontwerp:(1) Vergroot de grootte van de koude bron in het stroomkanaal (2) vergroot de grootte van de lopers en poorten (3) Verklein de grootte van het hoofdkanaal of schakel over naar de hete loper

Proces:(1) Verhoog de injectiesnelheid (2) Verhoog de injectiedruk en druk (3) Verleng de drukhoudtijd (4) Verhoog de vormtemperatuur en materiaaltemperatuur

9.Mist

Bij de poort treedt een wolkachtige verkleuring op. De reden is de smeltbreuk.

Oorzaken: Als de poort te klein is of de holte bij de lijm te dun is, is de stroomsnelheid van de smelt groot, is het breukgebied klein, is de afschuifsnelheid groot en wordt de schuifspanning vaak verhoogd, zodat de smelt rubber breekt en de mistverschuiving treedt op.

Remedies: Moldflow simulatie. Het is mogelijk om de temperatuur, afschuifsnelheid en afschuifspanning te voorspellen van de smelt die door de bovengenoemde smalle zone gaat. Moldflow biedt over het algemeen een bovengrens voor de temperatuur, afschuifsnelheid en afschuifspanning van verschillende plastic materialen. Moldflow-ingenieurs kunnen aanpassingen maken op basis van de analyseresultaten om de juiste poortgrootte en spouwmuurdikte bij de lijminlaat te vinden om mist te elimineren.

10.Strepen

Strepen zijn die waarin water, lucht of kool in de stromingsrichting langs het oppervlak van het onderdeel wordt verdeeld.

Oorzaken: (1) Het vochtgehalte in de grondstoffen is te hoog (2) Lucht zit vast in de grondstof (3) Polymeerdegradatie:het materiaal is verontreinigd, vattemperatuur is te hoog; onvoldoende injectievolume

Remedies: Matrijsontwerp:Controleer of de uitlaatpositie voldoende is Proces:(1) Kies de juiste spuitgietmachine en matrijs (2) Reinig bij het wisselen van materialen de oude materialen volledig uit het vat (3) Verbeter het uitlaatsysteem (4) Verminder smelten temperatuur, injectiedruk of injectiesnelheid

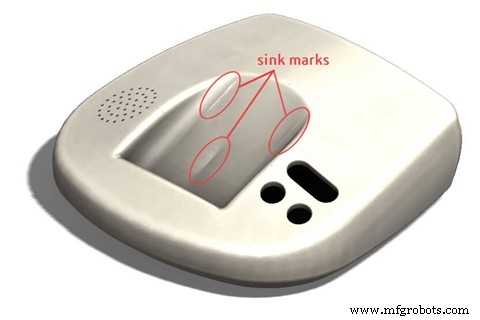

11.Sink Marks

Het is een fenomeen waarbij het oppervlak van het onderdeel concaaf is bij de wanddikte.

Oorzaken:(1) Injectiedruk of houddruk is te laag (2) De houdtijd of afkoeltijd is te kort (3) Smelttemperatuur of matrijstemperatuur is te hoog (4) Onjuist ontwerp van de structuur van de onderdelen

Remedies: Ontwerp:(1) Gegolfd oppervlak op het oppervlak waar deuken gemakkelijk kunnen optreden (2) Verminder de dikke wandafmeting van het werkstuk, minimaliseer de beeldverhouding en de aangrenzende wanddikteverhouding moet worden geregeld op 1,5 ~ 2 en probeer soepele overgang maken. Herontwerp de dikte van de ribben, verzonken boring en ribben. Hun dikte wordt over het algemeen aanbevolen als 40-80% van de basiswanddikte.

Proces:(1) Verhoog de injectiedruk en -druk (2) Vergroot de poortgrootte of verander de poortpositie

12.Laslijnen

De laslijnen verwijzen naar het oppervlaktedefect dat wordt veroorzaakt door de twee stromen die aan elkaar worden gelast.

Oorzaken: Als er gaten, inzetstukken of spuitgietmethoden met meerdere poorten in de gefabriceerde onderdelen zijn of als de wanddikte van de onderdelen ongelijk is, kunnen laslijnen worden gegenereerd.

Remedies: Materiaal:Verhoog de vloeibaarheid van plastic smelt Vormontwerp:(1) Verander de positie van de poort (2) Voeg een ontluchtingsgleuf toe Proces:(1) Verhoog de smelttemperatuur (2) Verminder de hoeveelheid lossingsmiddel

13.Warpage

Het moeilijkste probleem om op te lossen bij het ontwerp en de productie van plastic onderdelen is de kromtrekking.

Oorzaken: (1) Vormstructuur:giet-, koelsysteem en uitwerpsysteem (2) Productstructuur:wanddikte van kunststof onderdelen verandert, met gebogen of asymmetrische geometrie, ribben en BOSS-kolomontwerp is niet redelijk (3) Productieproces:de plastic onderdelen zijn dat niet volledig afgekoeld, en de injectie- en drukhoudcurves zijn onredelijk (4) Kunststof materialen:plastic materialen hebben, geen toegevoegde vulstoffen, de grootte van de krimp.

Remedies:(1) De vormtemperatuur is onstabiel. Zorg voor een uitgebalanceerde vorm voor koeling / verwarming (2) Onregelmatige sectiedikte Herontworpen productvorm en -grootte volgens harskenmerken

Bij WayKen zijn we in sommige gevallen van prototype-spuitgieten veel vergelijkbare problemen en oplossingen voor kunststofspuitgieten tegengekomen. Om spuitgietproducten voor onze klanten te maken, nemen we de details van spuitgietmachine-onderdelen en spuitgieten stap voor stap ter harte voordat we onderdelen produceren en tijdens het spuitgietproces.

Industriële technologie

- Hoe spuitgieten wordt uitgevoerd

- Voor- en nadelen van thermohardend spuitgieten

- Plastic Injection Molding vs. Plastic Machining:Hoe te beslissen

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Plastic spuitgieten kan uw bedrijf helpen

- Wat zijn spuitgietfouten en hoe u ze kunt voorkomen:10 defecten aan kunststof onderdelen

- Waarom is kunststof spuitgieten zo populair geworden?

- Wat zijn de voordelen van kunststof spuitgieten?

- Beste kunststof spuitgietmaterialen

- Efficiënte en kosteneffectieve services voor kunststof spuitgieten

- Veelgebruikte kunststof spuitgietmaterialen