SMT-soldeerbetrouwbaarheidsonderzoek op basis van circuitmodule in de elektronische auto-industrie

De trend van miniatuur van elektronische producten leidt tot gecompliceerde structuren van producten, wat de prevalentie van multi-chipmodule bevordert. De komst van de kernmodule is een nieuwe uitdaging voor SMT. Sommige problemen, zoals vals lassen en continue elektroafzetting van tin, komen echter naar voren bij het laden van nieuwe producten vanwege de grote schaal van substraat- en thermische theorie.

Onderzoek naar SMT-soldeerbetrouwbaarheid van circuitmodule

Vals lassen verwijst naar de omstandigheid dat de tinlaag niet volledig is geplateerd op het oppervlak van lasverbindingen die niet zijn gefixeerd met tin, er geen metaallegering wordt gegenereerd tussen het lasvlak van het onderdeel en de PAD, waardoor de onderdelen mogelijk losraken en slecht lijden contact en de minimale hoogte van soldeerpunten is kleiner dan 25% van de waarde van de combinatie van de minimale hoogte van soldeerpunten plus soldeerbare hoogte.

De meest voorkomende redenen voor foutief lassen zijn onder meer slechte kwaliteit van tinpasta, samenstelling van soldeervloeimiddel, de oxidatielaag op componentpinnen, slechte oppervlakteafwerking van PAD, instelling van soldeerparameters en onstabiel reflow-solderen.

• Analyse van de oorzaak van problemen

a. Analyse op kernmodulesubstraat

De belangrijkste parameters die de prestaties van het PCB-substraatmateriaal aangeven, zijn onder meer Tg (Glass Transition Temperature), CTE (Coefficient of Thermal Expansion) en Td (Delamination Temperature).

In de vroege ontwikkeling wordt FR-4 Tg150 (materiaal> 145) toegepast als het substraatmateriaal van de kernmodule en een relatief dikke soldeermaskerfilm op de onderkant van het substraat. Bij het reflow-solderen vindt door de lage Tg een lichte knikvervorming plaats, waardoor de soldeerbetrouwbaarheid bij het tweede reflow-solderen met de komst van vals lassen afneemt.

b. Analyse van de hoeveelheid tinpasta

Volgens de normale vereisten voor het ambacht, moet de dikte van de stencil 0,13 mm zijn en dat geldt ook voor de dikte van de padtinpasta in de kernmodule na het afdrukken. Aangezien de kernmodule last heeft van vervorming, foutief lassen en een lage soldeerbetrouwbaarheid tijdens het solderen, zullen producten mogelijk worden geconfronteerd met kwaliteitsrisico's.

• Verbeteringsexperiment

a. Substraatmateriaal en experimentontwerp

Substraatmateriaal is een van de belangrijkste elementen die de betrouwbaarheid van producten beïnvloeden. FR-4 Tg150 (materiaal> 145) met relatief lage kosten wordt gebruikt in de vroege producten. In de vroege ontwikkeling van het experiment wordt FR-4 Tg170 (materiaal> 175) toegepast als vervanging van FR-4 Tg150 (materiaal> 145) vanwege de relatief hoge betrouwbaarheid.

Herontwerp moet worden geïmplementeerd op het onderste soldeermasker van het substraat waarbij de dikte van het soldeermasker is afgenomen en de materiaalkwaliteit van het soldeermasker moet worden verbeterd, zodat de kwaliteit van het soldeermasker wordt gegarandeerd en de betrouwbaarheid van het tweede reflow-solderen niet wordt beïnvloed.

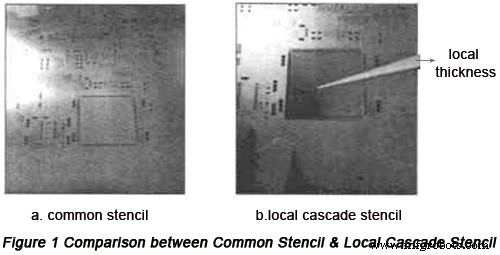

b. Experimentontwerp op stenciluitsnijding

In de vroege fase van het stencilontwerp is de dikte van het stencil ontworpen om 0,13 mm te zijn vanwege QFP-componenten met een penafstand van 0,5 mm op de PCB. In het eerste productieproces vindt vals lassen plaats aan de kernmodule met een dikte van tinpasta van 0,13 mm, op basis waarvan de dikte van het sjabloon wordt verhoogd tot de minimale dikte van het gewone sjabloonontwerp van 0,15 mm. Onder deze voorwaarde is het aandeel van het stencilgat en het buitenste vergrotingsgat 1:1,2, waarbij de slechte kwaliteit verre van verbeterd is. Onder deze voorwaarde kan alleen een speciaal cascade-sjabloon in het experiment worden toegepast en is de dikte van het sjabloon verbeterd tot 0,3 mm van de oorspronkelijke 0,15 mm, zodat de hoeveelheid tinpasta in het montagekussen van de module kan worden gegarandeerd.

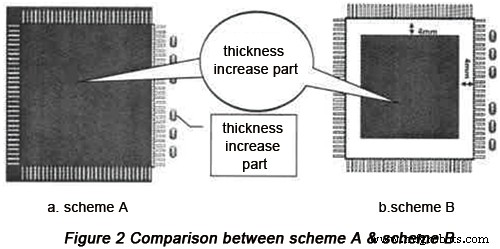

Verschillende experimentschema's worden gebruikt tijdens het aanbrengen van cascadestencils en relatief redelijke schema's worden weergegeven in het volgende:

In Schema A wordt de dikte van het totale gebied van de module met 0,3 mm vergroot, waarbij de dikte van de zijde met kleine schaal ongewijzigd blijft .

In Schema B is het gebied met de dikte dat moet worden vergroot 4 mm kleiner dan dat in Schema A en wordt de dikte met 0,3 mm vergroot terwijl de dikte van de padgaten ongewijzigd blijft.

Na de proefproductie en vergelijking tussen Schema A en B, vindt continue elektrolytische afzetting van tin plaats op de positie van het weerstandspakket, op basis waarvan kan worden geconcludeerd dat Schema B beter is.

c. Experiment om ambachten te verbeteren

Voorafgaand aan het betreden van de reflow-oven moet de taak van gelafgifte worden geïmplementeerd en kunnen posities worden bepaald onder het effect van gelstolling en krimpen met de functie van circuitmodulebevestiging, zodat vervorming en verplaatsing van modulesubstraat effectief kan worden verminderd tijdens het solderen.

• Experimentresultaat

Dankzij een reeks verbeteringsmaatregelen, waaronder verbetering van het stencilontwerp, herselectie en positionering van PCB-materiaal en verbetering van productievaartuigen, hebben de hoeveelheid tinpasta en de klimhoogte van tin in de kernmodule de IPC-standaard bereikt tijdens het solderen. De fractie defect van het kernmoduleproces is sterk verminderd van 686PPM naar 23PPM, zodat de betrouwbaarheid van de producten is gewaarborgd.De gegevens in de volgende tabel geven het resultaat het beste weer.

| Resultaat | Substraatmateriaal | Productievolume | Aantal Testpunten | Type defect | Aantal defecten | Aantal slechtheid | Fractie defect (PPM) |

|---|---|---|---|---|---|---|---|

| Initiële proefproductieomstandigheden | Tg150 | 50 | 43750 | Vals lassen van kernmodule | 20 | 20 | 457 |

| Continue elektrodepositie van kernmodule | 0 | 0 | 0 | ||||

| Som | 20 | 20 | 457 | ||||

| Experimentresultaat voor de eerste keer van verbetering (schema A) | Tg170 | 50 | 43750 | Vals lassen van weerstandspakket | 0 | 0 | 0 |

| Continue tin-elektrodepositie van weerstandspakket | 30 | 30 | 686 | ||||

| Som | 30 | 30 | 686 | ||||

| Experimentresultaat voor de tweede keer van verbetering (schema B) | Tg170 | 50 | 43750 | Vals lassen van kernmodule | 1 | 1 | 23 |

| Continue tin elektroden van kernmodule | 0 | 0 | 0 | ||||

| Som | 1 | 1 | 23 |

Conclusie

De toepassing van de kernmodule kan de onderzoeksontwikkeling en de verbetering van de voortgang van elektronische autoproducten versnellen. In de fase van nieuwe producten kan transplantatie worden geïmplementeerd, zodat de ontwikkelingskosten en complexiteit kunnen worden verminderd. Er komen echter slechte punten naar voren in het vroege stadium van de proefproductie als gevolg van de grote schaal van de kernmodule en de hoge eisen aan het fabricageproces, zodat de betrouwbaarheid ervan mogelijk zal afnemen en de module niet beter kan worden toegepast.

Behorend tot PCB, moet de kernmodule een reeks processen doorlopen, waaronder reflow bij hoge temperatuur, opslag en een andere reflow bij hoge temperatuur, waarbij PCB-vervorming, vals lassen en continue elektroafzetting van tin. Deze problemen met betrekking tot kernmodules zijn met succes opgelost door middel van experimenten en proefproductie van producten, zodat er meer mogelijkheden zullen worden geboden voor de toepassing van kernmodules en ook de voortgang van de moduletoepassing van elektronische autoproducten zal worden versneld.

Nuttige bronnen:

• Elementen die van invloed zijn op SMT-soldeerkwaliteit en verbeteringsmaatregelen

• Automotive PCB-eigenschappen en ontwerpoverwegingen

• 5 tips voor het ontwerpen van autocircuits om EMI te verslaan

• 5 bewezen manieren om Beoordeel de betrouwbaarheid van PCB-fabrikanten in de auto-industrie

• Enkele handige methoden voor het evalueren van de mogelijkheden van SMT-assembleur

• Full-feature PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerde PCB-assemblageservice van PCBCart - Start vanaf 1 stuk

Industriële technologie

- Toekomst van de auto-industrie

- De waarde van additieve productie in de auto-industrie

- AI ondersteunt onderzoeksproject voor slimme verlichting

- Hoe de automobiellogistiek de strijd aangaat met COVID-19

- Industriële robots in de auto-industrie

- CNC-bewerking in de auto-industrie

- Digitale transformatie en IoT in de auto-industrie

- 5 tips voor het ontwerpen van autocircuits om EMI te verslaan

- Automotive PCB-eigenschappen en ontwerpoverwegingen

- Toepassing van 3D-printen in de auto-industrie

- Elektronische waterpompen in de automobielindustrie