Invloed op uniformiteit van soldeermaskerdikte door zeefdruk Nagelbedontwerp

Tijdens het productieproces van PCB-soldeermaskers is het ambacht van PCB-continu dubbelzijdig printen vloeibaar soldeermasker door zeefdruknagelbed massaal toegepast. Aangezien er relatief grote verschillen optreden tussen PCB's in termen van ontwerpaspecten, waaronder dikte, patroonverdeling, via diameter en via distributie, is het vervaardigen van zeefdruknagelbed uiterst moeilijk. Als de verdeling van koperen nagels op het nagelbed verre van redelijk is, kan uniformiteit van de soldeermaskerdikte gemakkelijk worden veroorzaakt. Het slechte resultaat is ofwel de kleurafwijking van het uiterlijk van het soldeermasker, slechte beeldvorming van het soldeermasker of een soldeerbrug met gebroken weerstand, wat leidt tot herbewerking of schroot. Daarom moeten gedetailleerde instructies worden opgesteld met betrekking tot nagellassen in het proces van zeefdruk met soldeermasker om de kwaliteit van het nagelbed te garanderen.

Theorie-analyse

Soldeermasker met dubbelzijdige zeefdruk verwijst naar het proces waarbij vloeibaar soldeermasker op de ene kant van de PCB wordt gedrukt voordat het vloeibare soldeermasker aan de andere kant wordt bedrukt met behulp van een nagelbed met zeefdruk. Daarom kan continu printen van soldeermasker voor beide zijden van PCB worden geïmplementeerd, zodat de verblijftijd en verwarmingstijd kunnen worden verkort om de productie-efficiëntie van de printplaat te verbeteren.

Om zeefdruknagelbed te vervaardigen, moeten ondersteunende nagels worden ingezet op de plaats waar de onderkant van het nagelbed compatibel is met de printplaatrand of via posities. De complexiteit van het productieproces leidt tot relatief hoge eisen aan technologie, dus het moet worden voltooid door ervaren werknemers die mogelijk nog steeds last hebben van fouten in termen van gebrek aan spijkers, lage spijkerdistributiedichtheid en positieafwijking van nageldistributie wanneer ze worden omgaan met zeer gecompliceerde boards of boards met een nieuw typemodel.

Daarom is het noodzakelijk om de invloed op PCB-soldeermaskerafdrukken veroorzaakt door zeefdruknagelbed met verschillende nageldistributiedichtheid te analyseren, zodat een redelijke nagelverdeling van soldeermasker-zeefdruknagelbedvoorschriften kan worden verkregen om de productie-efficiëntie van het nagelbed en de dubbelzijdige zeefdruk te verhogen kwaliteit van soldeermasker.

Experimentontwerp

• Experimentele factoren en horizontaal ontwerp

Voor drie soorten nageldistributiedichtheid (afstand 5,0 cm, 8,0 cm, 10,0 cm) en PCB-dikte (0,8 mm, 1,5 mm, 2,0 mm), wordt het experiment uitgevoerd door middel van kruisvergelijking en is het experiment ontworpen als tabel 1.

| Test NR. | Raad nr. | Borddikte | Nagellasdichtheid |

|---|---|---|---|

| 1 | 1#, 2# | 0,8 mm | 5,0 cm |

| 2 | 3#, 4# | 8,0 cm | |

| 3 | 5#, 6# | 10,0 cm | |

| 4 | 7#, 8# | 1,5 mm | 5,0 cm |

| 5 | 9#, 10# | 8,0 cm | |

| 6 | 11#, 12# | 10,0 cm | |

| 7 | 13#, 14# | 2,0 mm | 5,0 cm |

| 8 | 15#, 16# | 8,0 cm | |

| 9 | 17#, 18# | 10,0 cm |

• Nagelbed fabricage

Een blank koperen bord met de afmeting van 457 mm x 610 mm wordt toegepast als de basisplaat voor het nagelbed waarop koperen spijkers gelijkmatig in de array-modus worden geplaatst met groene transparante tapes bevestigd. De afstand tussen koperen spijkers is respectievelijk 5,0 cm, 8,0 cm en 10,0 cm. Op het nagelbed met verschillende nageldistributieafstanden, moet de afstand tussen externe nagels en de rand van de bodemplaat verticaal en horizontaal symmetrisch zijn om ervoor te zorgen dat er geen dikteverschillen optreden vanwege de verkeerde posities van koperen nagels in het proces van zeefdruk afdrukken.

Neem bijvoorbeeld de afstand van 5 cm. De lengte van de kortere zijde van de koperplaat is 45,7 cm met 9 spijkers op elke rij en 2,8 cm horizontale speling, terwijl 11 spijkers op elke rij langs de langere zijde van de koperen plaat worden geplaatst. Kortom, er zijn 99 nagels nodig. Tabel 2 illustreert de vergelijking tussen het aantal koperen spijkers en de afstand met drie selecties van koperdistributiedichtheid.

| Bordgrootte | Arraygrootte | Spatiëring | Aantal nagels langs korte maat | Aantal nagels langs lange maat | Totaal aantal koperen nagels |

|---|---|---|---|---|---|

| 457x610 mm | 40x50cm | 5,0 cm | 9 | 11 | 99 |

| 40x48cm | 8,0 cm | 6 | 7 | 42 | |

| 40x50cm | 10,0 cm | 5 | 6 | 30 |

• Productie van testborden

Kale koperen plaat met de grootte van 17''x23'' wordt toegepast met de dikte van de plaat 0,8 mm, 1,5 mm en 2,0 mm. Elk type plank met verschillende diktes dient te worden voorzien van 6 stuks en de dikte van koper is 1oz met filet. Neem als voorbeeld de meest gebruikte groene vloeibare soldeermaskerinkt. De parameters voor zeefdruk worden weergegeven in Tabel 3 hieronder.

| Gegevens mesh-type | 43T |

| Inkttype | 780H |

| Inktviscositeit | 140dPa•s |

| Meshafstand | 5 mm |

| Zeefdrukdruk | 0,49 MPa |

| Zeefdruksnelheid | 6Hz |

| Nee. van zeefdrukmes | 2 |

• Methode voor gegevensverzameling

Natte laagdiktemeter wordt toegepast voor het meten van de dikte van soldeermasker. Aangezien de testpositie langs de diagonale lijn van koperen spijkers ligt, leidt het verschil in afstand tussen koperen spijkers tot verschillen op testarray en testpunt. Neem bijvoorbeeld het nagelbed met een tussenruimte van 5 cm. De reeks natte laagdiktes voor testen wordt geïllustreerd in Tabel 4 hieronder.

| Korte zijde | (17x25.4-15)/50=8.36 | maximaal 8 koperen spijkers | 8x8 koperen spijkers van array |

| Lange zijde | (23x25.4-55)/50=10.54 | maximaal 10 koperen nagels | |

| Aantal testpunten | 4x(8-1)+1=29 | Elk bord moet 29 testpunten hebben |

Met een afstand tussen koperen nagels van 5,0 cm, kunnen slechts 8x8 koperen nagels worden verkregen, op basis waarvan de grootste meetbare reeks voor andere afstanden tussen koperen nagels en het aantal testpunten kan worden geïllustreerd in tabel 5 hieronder.

| Spatiëring | Test array-grootte | Aantal koperen spijkers op diagonale lijn | Aantal testpunten | Aantal testpunten | Samenvatting aantal punten | Totaal aantal punten |

|---|---|---|---|---|---|---|

| 5,0 cm | 35x35cm | 8 | 29 | 58 | 174 | 354 |

| 8,0 cm | 32x32cm | 5 | 17 | 34 | 102 | |

| 10,0 cm | 30x30cm | 4 | 13 | 26 | 78 |

Om de gegevens van de droge inktdikte te verkrijgen, wordt voor elk type een nagelbed van 5,0 cm en een bord voorbereid. De gegevens over de tonerdikte worden gelezen in de categorie filmdiktemetingstest. De belangrijkste methode voor het verzamelen van experimentgegevens wordt geïllustreerd in Tabel 6 hieronder.

| Gegevenstype | Accumulatiemethode | Hoeveelheid gegevens | Opmerking |

|---|---|---|---|

| Natte filmdikte | Natte filmdiktetester | 354 punten | Test natte laagdikte binnen 30 minuten na zeefdruksoldermasker |

| Droge inktdikte | Microscoopobservatie | 5×3×3=45 | 5 punten worden gemeten voor verschillende nageldistributieafstand en plankdikte |

Experimentresultaatanalyse

• Uniformiteit van de inkt voor verschillende afstanden tussen de nageldistributie

Op basis van de analyse van de dikte van het soldeermasker met nagelbeddruk voor verschillende nageldistributie-afstanden, kan de uniformiteit van de soldeermaskerdikte worden berekend volgens de volgende formule:

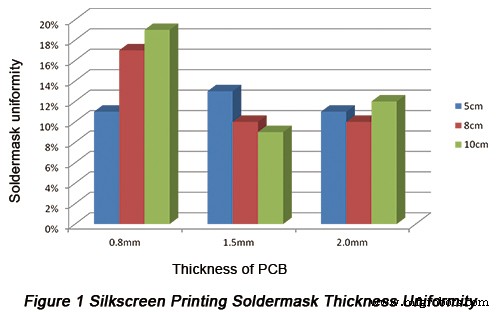

Het analyseresultaat wordt weergegeven in onderstaande tabel en figuur.

| Nagelverdeling op nagelbed | Natte laagdikte (eenheid:μm) | Borddikte | ||

|---|---|---|---|---|

| 0,8 mm | 1,5 mm | 2,0 mm | ||

| 5,0 cm | Max | 29 | 29 | 31 |

| Min | 36 | 38 | 39 | |

| Slecht | 7 | 9 | 8 | |

| Gemiddeld | 32,7 | 34.3 | 36,1 | |

| Uniformiteit | 11% | 13% | 11% | |

| 8,0 cm | Max | 30 | 32 | 32 |

| Min | 42 | 39 | 39 | |

| Slecht | 12 | 7 | 7 | |

| Gemiddeld | 34,7 | 35,5 | 36,2 | |

| Uniformiteit | 17% | 10% | 10% | |

| 10,0 cm | Max | 34 | 30 | 28 |

| Min | 48 | 36 | 36 | |

| Slecht | 14 | 6 | 8 | |

| Gemiddeld | 36.9 | 33,7 | 34,4 | |

| Uniformiteit | 19% | 9% | 12% | |

Het resultaat kan als volgt worden geconcludeerd:

a. Voor platen met een dikte van 0,8 mm kan de zeefdrukinktdikte van het nagelbed met een afstand van 5,0 m tussen koperen nagels 11% bereiken, wat beter is dan die van 8,0 cm en 10,0 cm.

b. Voor platen met een dikte van 1,5 mm en 2,0 mm is de dikte van de zeefdrukinkt van het nagelbed met een afstand van 5,0 cm, 8,0 cm en 10,0 cm tussen koperen nagels bijna hetzelfde.

c. Een geschikte verkleining van de afstand tussen de nagelbedden leidt tot een duidelijke verbetering van de uniformiteit van de inktdikte van dunne platen.

• Trend van verandering in dikte van natte laag van alle testpunten

Op basis van de analyse van de regels voor het wijzigen van de inktdikte van elk testpunt, leidt de functionaliteit van het verkleinen van de nageldistributie-afstand tot het volgende resultaat om de uniformiteit van de soldeermaskerdikte te verbeteren:

a. Natte laagdikte fluctueert met de veranderingen van testposities. Op de positie met koperen spijkersteun aan de onderkant, zoals 1, 5, 9, 13, 21, 25, 29, wordt natte laagdikte geïllustreerd als de minimumwaarde in de categorie. Op de positie ver van koperen spijkersteunen zoals 3, 7, 11 (12), 15, 19 (20), wordt de natte laagdikte geïllustreerd als de maximale waarde in de categorie.

b. Op de plaats waar koperen spijkers worden ondersteund, is de dikte van de natte laag relatief laag en het oppervlak van de plaat heeft geen duidelijke vermindering, terwijl op de plaats ver van koperen spijkersteunen de dikte van de natte laag relatief hoog is.

c. Bij dunne platen vindt bij zeefdruk relatief veel vervorming plaats, bij dikke platen relatief weinig vervorming. Daarom zijn dikke platen met een dikte van 1,5 mm en 2,0 mm relatief vlak op het oppervlak.

• Relatie tussen natte laagdikte en meetpositie en steunpunt

De relatie tussen natte laagdikte en meetpositie en steunpunt kan als volgt worden samengevat:

a. Voor verschillende afstanden tussen nagelverdelingen, neemt de inktdikte van platen met verschillende diktes toe met de verbetering van de afstand tussen testpunten en koperen nagels.

b. Hoe dikker de planken zijn, hoe kleiner de verandering wordt met de verbetering in termen van de afstand tussen testpunten en koperen nagels. Daarom is de stijfheid van het bord relatief groot en kan de distributie-afstand relatief groot zijn.

• Verandering van de dikte van droge inkt op het oppervlak van het bord

De verandering in de dikte van droge inkt op het oppervlak van het bord kan als volgt worden geconcludeerd - de veranderingstrend van de dikte van de droge inkt en de dikte van de natte laag is in principe hetzelfde, wat aangeeft dat het onder dezelfde testomstandigheden acceptabel is om de dikte van de droge inkt te vervangen door een natte laag dikte. Omdat het testresultaat van natte laagdikte echter sterk wordt beïnvloed door de viscositeit van inkt, moet de dikte van natte laag worden gemeten binnen 15 minuten na zeefdruk.

Conclusie

Met kale koperplaten met een dikte van 0,8 mm, 1,5 mm en 2,0 mm en nagelbedden met een koperen nagelafstand van 5,0 cm, 8,0 cm en 10,0 cm, wordt de dikte van natte film en droge inkt getest door middel van kruisvergelijking met de volgende conclusie:

een. De uniformiteit van de inktdikte kan duidelijk worden verbeterd wanneer de afstand tussen nagelbedden op dunne planken (0,8 mm dik of dunner) wordt aangebracht.

b. De dikte van de natte laag en de dikte van de droge inkt blijven stabiel, wat aangeeft dat online metingen met een natte laagdiktetester en controle van de inktlaagdikte acceptabel zijn.

Handige bronnen

• Ontwerpvereisten van SMT-printplaten, deel twee:instellingen van pad-trace-verbinding, doorgaande gaten, testpunt, soldeermasker en zeefdruk

• Effectieve maatregelen om het soldeermasker te verbeteren dat is aangesloten via productietechnologie

• Full Feature PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerde PCB-assemblageservice van PCBCart - Start vanaf 1 stuk

Industriële technologie

- De rol van Computer-Aided Design (CAD) bij 3D-printen

- Breng 3D interieurdesign tot leven

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- Impedantiecontrole van via's en de invloed ervan op signaalintegriteit in PCB-ontwerp

- Optimaal ontwerp en printen met soldeerpasta compatibel met QFN-componentmontage

- Voedselveilig 3D-printen:ontwerptips, materialen en afwerkingen

- Stereolithografie (SLA) 3D-printontwerptips

- HP MJF 3D-printontwerprichtlijnen

- Polyjet 3D-printontwerptips

- 3D-printen:wat zijn de gevolgen voor bewerking en industrieel ontwerp?

- Dingen die u moet weten over zeefdrukken van PCB's